Настоящее изобретение относится к системе слива и охлаждения для опорных элементов газовой турбины.

Как известно, газовые турбины имеют компрессор, к которому подводится наружный воздух, чтобы произвести его сжатие.

Сжатый воздух проходит в ряд камер сгорания, заканчивающихся соплом, в каждое из которых инжектор подает топливо, которое смешивается с воздухом для того, чтобы образовать горючую смесь для сжигания.

Затем газы сгорания направляются в турбину, которая преобразует тепло, содержащееся в газах, которые были сожжены в упомянутой выше камере сгорания, в механическую энергию, доступную пользователю.

Газовые турбины с двумя валами имеют газогенератор и силовую турбину с независимыми валами, которые вращаются с различными скоростями.

Силовой ротор состоит из вала, на один конец которого опираются диски турбины низкого давления, и на другой конец - фланец под нагрузкой.

Горячие газы, выработанные в газогенераторе, должны быть превращены в энергию, которая доступна пользователю, посредством турбины низкого давления.

Сопла низкого давления разгоняют и направляют горячие газы по направлению к лопаткам ротора, передавая полезную мощность на вал турбины.

В системах слива и охлаждения для опорных элементов газовой турбины, относящихся к турбине с двумя валами по известному уровню техники, силовой ротор установлен на паре опорных элементов. Нижние части опорных элементов пригнаны к жесткой опоре (блоку опорных элементов), которая опирается на блок несущих конструкций для опорных элементов. В ряде случаев блок опорных элементов может быть выполнен как единое целое с блоком несущих конструкций для опорных элементов. Эксплуатационные трубы опорных элементов, через которые проходит смазочное масло и воздух для герметизации уплотнений на валу, установлены на площадке, ближайшей к фланцу под нагрузкой. Причем каждый опорный элемент имеет, по меньшей мере, одну трубу для подачи масла, трубу для воздуха для уплотнительных перегородок и трубу для слива, общую как для смазочного масла, так и для воздуха для уплотнения, содержащего пары масла.

Фактически, площадка для подачи и выхода масла и воздуха для перегородок представляет собой «тяжелую окружающую среду», поскольку она расположена внутри выходного диффузора, стенки которого, обычно изолированные, имеют площадки с очень высокой температурой в результате термических мостиков, которые образуются и для устранения которых практически не имеется средств.

В случае утечки масла изоляция может пропитаться маслом с последующим образованием паров или пламени.

Кроме того, турбины, разрабатываемые в самое последнее время, подвергаются преобразованию, в результате которого площадка для соединений становится все менее доступной и даже уменьшается.

Поэтому смазочное масло и воздух для повышения давления должны быть поданы так, чтобы избежать утечек масла (или утечек воздуха, содержащего пары масла в случае труб для слива), через статические уплотнения (соединения между частями статора).

Также необходимо ограничивать настолько, насколько это возможно, размер опорных элементов, уплотнений и блоков, на которые опираются сами опорные элементы, особенно в случае небольших газовых турбин малой мощности.

Другим ключевым аспектом, который нужно учитывать при сливе масла, является максимальная температура, которой может достигать масло.

Фактически, смазочное масло не должно достигать очень высокой температуры, иначе оно будет портиться и утратит свои собственные физические характеристики и свойства.

Внутренний блок турбины, то есть блок, который опирается на опорные элементы, изготовлен из материалов, которые не могут выдерживать высокие температуры (например, из литого чугуна) для того, чтобы ограничить стоимость, но на него опирается выходной диффузор, по которому проходят газы с высокой температурой.

Следовательно, внутренняя часть блока для слива в турбине покрыта слоем изоляции, и здесь всегда имеется система охлаждения для поддержания низкой температуры самого блока.

В общем, можно, однако, наблюдать, что в силовых турбинах корпуса для опорных элементов устанавливаются следующим образом:

- В первом примере предусмотрены отдельные корпуса для опорных элементов, каждый из которых имеет два концевых уплотнения, через которые проходит вал, и здесь имеются трубы, по которым проходит смазочное масло, которое обычно содержится внутри труб для слива и труб для воздуха для герметизации.

Два корпуса для опорных элементов установлены в блоке для слива в турбине с соответствующими мерами предосторожности, принимая во внимание разницу в расширениях между корпусами опорных элементов и блоком для слива, поддерживая, однако, соосность вала с газовым каналом.

- Во втором примере опорные элементы установлены непосредственно в общем блоке, то есть в блоке, на который опирается вал, прикрепленном в свою очередь к блоку для слива.

Эксплуатационные трубы снабжены фланцами в области опорного элемента, который обычно представляет собой сочетание поддерживающего и упорного элемента, причем соединение для подачи масла и воздуха для повышения давления осуществляется через трубы внутри блока, и возврат масла из опорного элемента осуществляется посредством стока на дно блока опоры вала, где оно соединяется с маслом, которое сливается из опорного элемента.

Соединение с трубой для слива, по которой проходит масло в корпус центрального блока, находится в области опорного элемента.

- В третьем примере по известному уровню техники предусмотрены три опорных элемента, в том числе два поддерживающих и один упорный, установленные непосредственно на блоке для слива в турбине. В этом случае блок имеет такую конструкцию, что в нем может собираться масло, которое сливается из опорных элементов.

Блок для слива в турбине можно рассматривать как сочетание блока опоры вала и самого блока для слива, причем соединения для подвода текучей среды размещены в области опорного элемента.

Известна система слива и охлаждения для газовой турбины, в которой предусмотрен блок для слива, состоящий из двух концентричных колец, которые образуют, соответственно, наружную часть и внутреннюю часть блока для слива, причем внутренняя часть соединена с наружной частью посредством множества спиц, причем блок для слива включает вал ротора, который связан с подшипниками (см. DE №19606088).

Учитывая вышеизложенное, задачей настоящего изобретения является создание системы слива и охлаждения для опорных элементов газовой турбины, которая дает возможность более эффективной циркуляции смазочного и охлаждающего масла, чтобы сделать конструкцию труб более рациональной, учитывая возрастающее ограничение пространства, которое имеется в турбинах, разработанных в самое последнее время.

Другой задачей изобретения является создание системы слива и охлаждения для опорных элементов газовой турбины, которая служит для создания соответствующего эффекта охлаждения, то есть, например для уменьшения температуры внутренней поверхности блока для слива в турбине и для создания возможности устранить значительное и разрушающее увеличение температуры самого масла.

Другой задачей изобретения является создание системы слива и охлаждения для опорных элементов газовой турбины, которая имеет высокий уровень эффективности и механической надежности, а также является перспективной в экономическом смысле.

Эти и другие задачи решаются посредством системы для слива и охлаждения для газовой турбины, в которой предусмотрен блок для слива, состоящий из двух концентричных колец, которые образуют, соответственно, наружную часть и внутреннюю часть блока для слива, причем внутренняя часть соединена с наружной частью посредством множества спиц, причем блок для слива включает вал ротора, который связан с подшипниками, в которой в подшипники подается воздух для уплотнения, обеспеченный средствами подачи области выходного диффузора, и смазочное и охлаждающее масло, циркулирующее, по меньшей мере, в одной первой трубе, которая размещена внутри первой спицы блока для слива, причем указанное масло впрыскивается в блок для слива и сливается при помощи, по меньшей мере, одной второй трубы, которая размещена, по меньшей мере, частично, внутри второй спицы блока для слива.

Предпочтительно вторая труба частично размещена в блоке для слива, причем первая и вторая трубы изолированы. Важно отметить, что между блоком для слива и каждым из подшипников отсутствуют уплотнительные перегородки.

В соответствии с предпочтительным вариантом осуществления изобретения первая труба разделена на две дополнительные третьи трубы внутри блока для слива, которые осуществляют подачу в подшипники, причем третьи трубы выполнены неизолированными.

Предусмотрен также упорный подшипник одного из подшипников для того, чтобы увлекать смазочное масло с высокими периферическими скоростями и повышать величину его энергии, чтобы создать разгоняющуюся струю для слива масла через вторую трубу.

Предпочтительно указанные выше две трубы, которые осуществляют подачу в третий и четвертый опорные элементы, выполнены неизолированными.

Причем воздух, уплотняющий опорный элемент, проходит через соответствующие продольные отверстия.

В системе слива и охлаждения для опорных элементов согласно изобретению упорный подшипник опорного элемента увлекает масло с высокими периферическими скоростями и повышает величину его энергии для того, чтобы создать разгоняющуюся струю для слива масла через, по меньшей мере, одну трубу.

Более конкретно, труба для подачи масла проходит внутрь блока для слива в турбине и разделяется на две дополнительные трубы, по которым осуществляется подача в третий и четвертый опорные элементы турбины.

Дальнейшие отличительные признаки изобретения определены пунктами формулы изобретения, прилагаемой к этой заявке на патент.

Дополнительные задачи и преимущества этого изобретения, так же, как конструкционные и функциональные признаки, станут ясными из изучения следующего описания, и из прилагаемых чертежей, которые представлены просто как объяснение и как неограничивающий пример, и в которых:

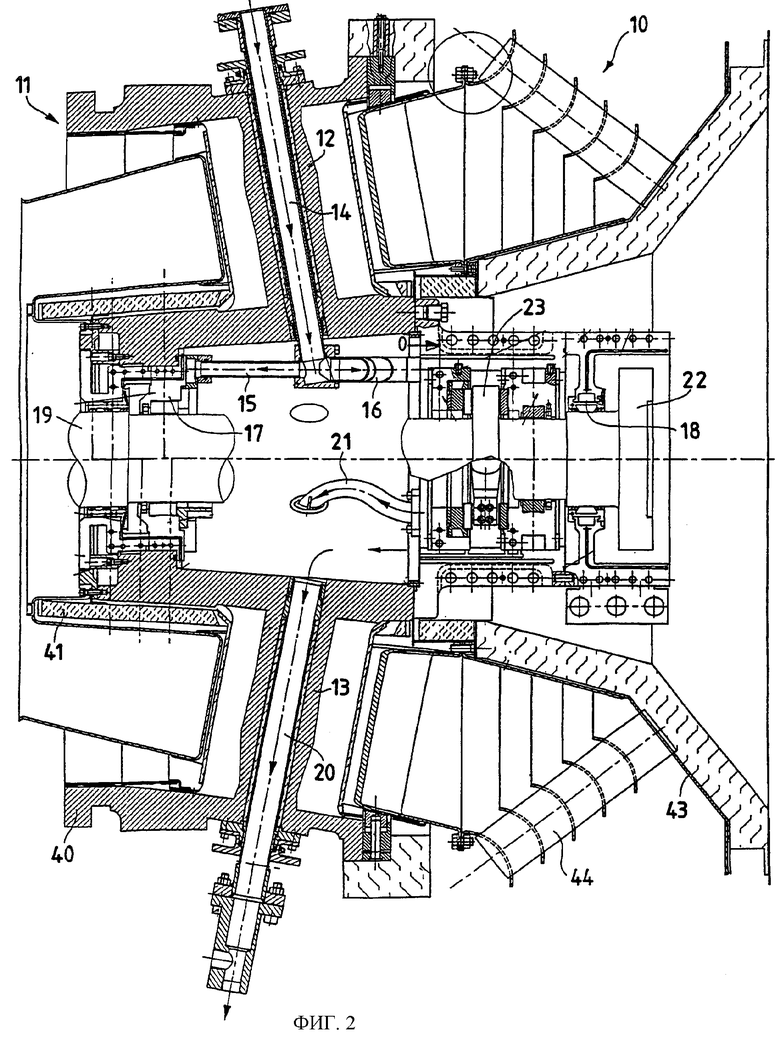

Фиг.1 изображает в разрезе фрагмент турбины с двумя валами с системой слива и охлаждения для опорных элементов турбины, относящейся к известному уровню техники.

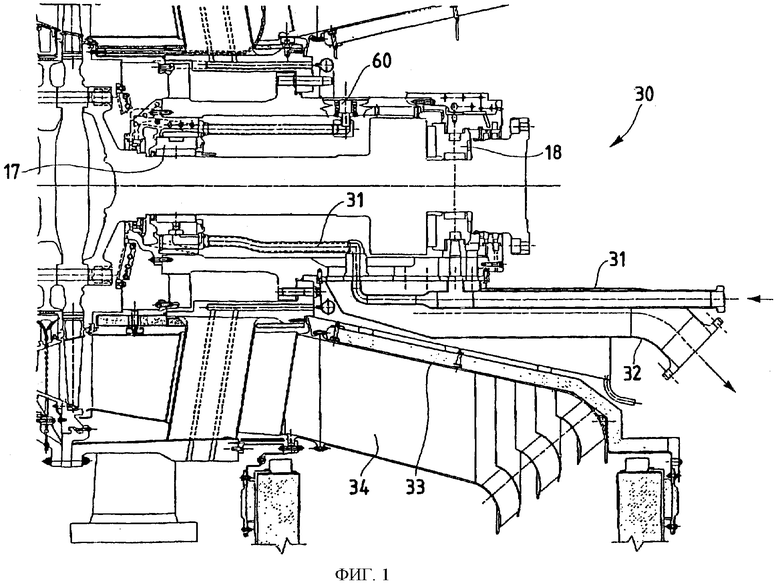

Фиг.2 изображает в разрезе фрагмент турбины с двумя валами с системой слива и охлаждения для опорных элементов турбины в соответствии с этим изобретением.

На фиг.1 представлена система слива и охлаждения для опорных элементов газовой турбины по известному уровню техники, обозначенная в целом ссылочной позицией 30. В этом случае силовой ротор покоится на паре опорных элементов, обозначенных соответственно позициями 17 и 18. Нижние части опорных элементов 17 и 18 пригнаны к жесткой опоре (блоку опорных элементов), которая опирается на блок несущих конструкций для опорных элементов. Эксплуатационные трубы 31 и 32 опорных элементов 17 и 18, через которые проходит смазочное масло и воздух для герметизации уплотнений на валу, установлены на площадке, ближайшей к фланцу под нагрузкой. Каждый опорный элемент 17 и 18 имеет, по меньшей мере, одну трубу 31 для подачи масла, трубу 60 для воздуха для уплотнительных перегородок и трубу 32 для слива, общую как для смазочного масла, так и для воздуха для уплотнения, содержащего пары масла. Кроме того, предусмотрен выходной диффузор 34.

Ссылаясь теперь конкретно на фиг.2, на которой система слива и охлаждения для опорных элементов газовой турбины с двумя валами в соответствии с этим изобретением обозначена в целом ссылочной позицией 10.

На фиг.2 можно увидеть блок 11 для слива в газовой турбине, который состоит из двух колец 40 и 41, по существу концентричных, соединенных посредством шести спиц, из которых спицы 12 и 13 можно увидеть на фиг.2.

Внутри блока 11 для слива имеется вал 19 ротора, который, помимо всего прочего, связан с опорными элементами 17 и 18.

Подводя итог, данное изобретение решает проблемы по известному уровню техники посредством технически прогрессивной системы слива масла через шесть спиц, которые соединяют внутреннюю часть 41 блока 11 для слива в газовой турбине с его наружной частью 40.

Другими словами, выбор сделан путем установки соединений, проходящих через выходной диффузор 44, который имеет соответствующим образом изолированные стенки 43.

Масло подается через трубу 14, которая проходит через спицу 12 блока 11 для слива в турбине.

На фиг.2 также показан указанный стрелками путь масла из подачи в блок 11 для слива, чтобы сливать его.

Трубы 20 и 14 для масла соответствующим образом изолированы, так как они проходят через область с температурой выше чем 250°С и масло будет портиться, если его температура достигнет такой величины.

Труба для подачи масла, то есть труба 14, проходит внутрь блока 11 для слива в турбине, и здесь разделяется на две дополнительные трубы 15 и 16 (которые не изолированы), по которым осуществляется подача в третий и четвертый опорные элементы, обозначенные соответственно номерами 17 и 18.

Воздух для уплотнения опорного элемента 17 проходит через соответствующие продольные отверстия (не показанные на прилагаемой фигуре для упрощения).

Воздух для уплотнения обычными средствами подачи подается к опорному элементу 18 области 44 выходного диффузора.

Ни опорный элемент 17, ни 18 не имеют уплотняющих перегородок на стороне, которая обращена внутрь блока 11 для слива в турбине.

Поэтому масло, которое подано в опорные элементы 17 и 18 (даже в избыточных количествах по отношению к требуемому), и которое выходит из зазора, который имеется между блоком 11 опорного элемента и валом 19 ротора, приводится в центробежное движение и распыляется на внутреннюю стенку блока.

Важно заметить, что внутренняя температура блока 11 для слива в турбине будет, конечно, очень высокой, оцениваемая как 150°С или выше без эффекта охлаждения маслом (величина которого зависит от толщины слоя изоляции), и в результате промывки, осуществляемой с использованием масла из опорных элементов (с температурой приблизительно 80°С), блок значительно охлаждается.

Количество масла, распыляемого внутрь блока 11 для слива, таково, что нет заметного увеличения температуры самого масла.

Масло затем накапливается в нижней внутренней части блока 11 для слива в турбине и затем выходит наружу из машины посредством двух труб, размещенных в спицах, из которых на фиг.2 видна труба 20 в спице 13.

На фиг.2 также показана труба 21 для слива, часть которой размещена внутри блока 11 для слива и часть внутри одной из спиц.

С учетом пространства, диаметр вышеупомянутых труб 20 и 21 ограничен, но необходимо, чтобы все масло, собранное в блоке 11 для слива в турбине, было слито по следующим трем основным причинам.

Во-первых, если масло останется в блоке 11 для слива в турбине в течение длительного периода, оно может испортиться в результате чрезмерного нагрева.

Во-вторых, если уровень масла достигнет ротора, результатом этого будет значительное увеличение рассеиваемой энергии, и создадутся проблемы, связанные с динамикой.

В конце концов, если масло достигнет уровня уплотнений опорных элементов, оно пройдет через сами уплотнения в главный канал, через который проходят горячие газы, расширение которых в турбине закончилось, или в область фланца 22 для слива и, следовательно, в диффузор для слива.

В обоих случаях поток масла вызовет воспламенение в машине.

Проблема была решена путем использования энергии, которую упорный подшипник 23 опорного элемента 18 может передать самому маслу.

В действительности упорный подшипник 23 увлекает масло с высокими периферическими скоростями (120 м/с) и увеличивает величину его энергии (другими словами, кинетическую энергию).

Эта кинетическая энергия используется трубой 21 на фиг.2 для создания разгоняющейся струи (то есть струи эжектора) для слива масла.

Предпочтительное решение по этому изобретению, в частности, с экономической точки зрения определяет использование одной трубы 20 в качестве единственной трубы для слива внутри спицы 13, и ее наличие фактически достаточно для слива масла, которое имеется в блоке 11 для слива в турбине.

Во время фаз запуска, отключения и охлаждения смазкой, потенциальная энергия масла (или его уровень) достаточны для обеспечения напора, который может преодолеть потери нагрузки вдоль двух труб 20 и 21 для слива для того, чтобы избежать упомянутых выше проблем.

Очевидно, в продолжение этих фаз уровень масла выше, чем при нормальных условиях работы, то есть когда вал 19 машины вращается.

Из приведенного описания ясно, что характеристики системы слива и охлаждения для опорных элементов газовой турбины, которая является предметом данного изобретения, представляет собой ее преимущества.

Следующие заключительные комментария и наблюдения сделаны для того, чтобы определить указанные преимущества более точно и ясно.

Поскольку посредством использования этой системы смазочное масло подается и сливается через спицы, достигается более эффективная циркуляция масла, а также более рациональное использование уменьшенного пространства, которое имеется внутри области для слива в турбине.

Кроме того, достигнут успех в использовании кинетической энергии, создаваемой упорным подшипником 23, для передачи давления маслу.

Ясно, что система слива и охлаждения для опорных элементов газовой турбины, которая является предметом данного изобретения, может быть изменена различными способами без отклонения от передовых принципов, присущих показанной концепции изобретения.

И наконец ясно, что в практических воплощениях изобретения любые материалы, формы и размеры показанных деталей могут быть использованы в соответствии с требованиями и могут быть заменены другими элементами, эквивалентными с технической точки зрения.

Объем изобретения определен прилагаемыми пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВОДНАЯ СИСТЕМА ДЛЯ ОПОРНЫХ ПОДШИПНИКОВ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2269666C2 |

| ТУРБИНА, ВКЛЮЧАЮЩАЯ СИСТЕМУ КЛАПАНОВ УПЛОТНИТЕЛЬНОГО ВОЗДУХА | 2011 |

|

RU2562682C2 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| ГИДРАВЛИЧЕСКИЙ ПОДШИПНИК ДЛЯ СТАЦИОНАРНОЙ ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2598498C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ОБЪЕДИНЕННОЙ ОПОРОЙ ТУРБИНЫ НИЗКОГО И ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2414614C1 |

| БЕЗМАСЛЯНЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2007 |

|

RU2340794C1 |

| СИСТЕМА МАСЛЯНОГО УПЛОТНЕНИЯ И ПАРОВАЯ ТУРБИНА | 2008 |

|

RU2470206C2 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ВЫСОКОСКОРОСТНАЯ ТУРБОМАШИНА | 2001 |

|

RU2206755C1 |

| ГЕРМЕТИЧНАЯ ПЕРЕДНЯЯ КАМЕРА ВО ВРЕМЯ МОДУЛЬНОЙ РАЗБОРКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С РЕДУКТОРОМ | 2014 |

|

RU2674837C1 |

Система слива и охлаждения предназначена для опорных элементов газовой турбины, в которой упомянутая выше газовая турбина имеет свой собственный блок (11) для слива, который состоит из двух по существу концентричных колец, соединенных друг с другом посредством ряда спиц (12, 13). В описанной системе слива смазочное и охлаждающее масло подаются в блок (11) для слива в газовой турбине посредством, по меньшей мере, первой трубы (14), размещенной внутри одной из спиц (12), и сливается посредством, по меньшей мере, второй трубы (20), размещенной внутри одной из спиц (13). Такое выполнение системы позволит увеличить эффективность циркуляции смазочного и охлаждающего масла, чтобы сделать конструкцию труб более рациональной, учитывая возрастающее ограничение пространства. 7 з.п. ф-лы, 2 ил.

| DE 19606088 A, 21.08.1997 | |||

| Гибкий производственный модуль | 1980 |

|

SU1238723A3 |

| US 5494355 А, 27.02.1996 | |||

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2144995C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151896C1 |

| ОПОРНОЕ УСТРОЙСТВО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

SU1792123A1 |

Авторы

Даты

2006-02-10—Публикация

2001-06-29—Подача