Изобретение относится к области гусеничных и колесных машин, оснащенных автоматической системой связного управления двигателем и трансмиссией.

Известно, что (см. Конструкция и расчет танков. Учебник / Буров С.С. М.; Военная академия бронетанковых войск им. Маршала Советского Союза Малиновского Р.Я. 1973) надежность работы ступенчатых трансмиссий колесных и гусеничных машин в значительной степени определяется характеристиками процесса переключения передач. Поэтому при создании ступенчатых трансмиссий приходится решать одну из задач, заключающуюся в исследовании действия фрикционных элементов управления шестеренчатых передач с целью обеспечения плавного переключения передач. Эта задача особенно актуальна при автоматизации процесса переключения передач.

В случае автоматического переключения передач водитель, не зная, в какой момент произойдет переключение, сохраняет в процессе переключения передачи постоянным положение органа управления подачей топлива. Вследствие изменения передаточного отношения в коробке передач сила тяги FT на ведущих колесах до переключения передачи не равна силе тяги после переключения. Скоротечность процесса переключения передачи обуславливает скачкообразное изменение силы FT. Это приводит к возникновению динамических нагрузок в трансмиссии, которые в автоматическом режиме могут превышать в 2-3 раза нагрузки при ручном переключении (так как при ручном переключении водитель в момент переключения, как правило, изменяет положение педали подачи топлива).

Чтобы сохранить равенство силы тяги до и после переключения передач, то есть обеспечить при ступенчатой коробке передач бесступенчатое изменение силы тяги и тем самым не допустить рывков и обеспечить заданный режим движения машины, необходимо в процессе переключения передач автоматически изменять частоту вращения двигателя.

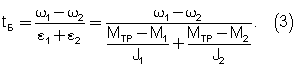

Рассмотрим работу фрикционных элементов коробки передач при автоматическом переключении. Для этого рассмотрим фиг.1, на которой представлена схема динамической модели машины.

Переключение передачи в коробке передач приводит к изменению угловых скоростей ведущих ω1 и ведомых ω2 частей фрикциона. Это влечет за собой изменение кинетических энергий маховых масс J1 и J2. Маховик с моментом инерции J1 характеризует инерционные свойства вращающихся деталей двигателя и коробки передач, связанных с ведущей частью фрикциона. Значение J2 определяется моментами инерции деталей ведомых элементов фрикциона, а также связанных с ними остальной части трансмиссии, вращающихся элементов ходовой части и поступательно движущейся массы машины.

При переключении на повышенную передачу кинетическая энергия массы J1 частично тратится на работу буксования фрикциона управления коробкой передач и частично передается массе J2, увеличивая ее кинетическую энергию. Увеличение кинетической энергии массы J2 сопровождается небольшим кратковременным увеличением угловой скорости ω2 и скорости движения машины. Все это способно вызвать рывок машины и скачок динамических нагрузок в трансмиссии.

Переключение на пониженную передачу характеризуется передачей кинетической энергии от массы J2 к массе J1, что приводит к резкому снижению скорости машины, а также сопровождающемуся высокими динамическими нагрузками в трансмиссии.

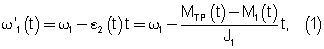

В процессе переключения передачи угловые скорости соответственно ведущих и ведомых дисков фрикциона изменяются в соответствии с выражениями:

где J1 - приведенный момент инерции ведущей части фрикциона;

J2 - приведенный момент инерции ведомой части фрикциона;

ω1 - угловая скорость вращения ведущих дисков фрикциона в начале буксования;

ω2 - угловая скорость вращения ведомых дисков фрикциона в начале буксования;

ε1(t) - угловое ускорение ведущих дисков фрикциона;

ε2(t) - угловое ускорение ведомых дисков фрикциона;

M1(t) - приведенный к ведущим дискам фрикциона крутящий момент двигателя МД(t), (при наличии гидропередачи - момент на турбинном колесе);

М2(t) - приведенный к ведомым дискам фрикциона момент суммарного сопротивления движению машины MC(t).

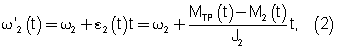

Моменты МД(t и MC(t) к фрикционному устройству приводят по формулам:

где u1j - передаточное число трансмиссии от двигателя (турбинного колеса гидропередачи) к фрикционному устройству;

u2i - передаточное число трансмиссии от фрикционного устройства к ведущим колесам машины;

MC(t)=fcGmrвк - момент сопротивления движению машины, здесь: fc - суммарный коэффициент сопротивления движению; Gm - вес машины; rвк - радиус ведущего колеса.

Решая совместно уравнения (1) и (2), можно определить время буксования фрикциона. Значению tБ будет соответствовать время t, при котором установится равенство угловых скоростей ведущих  ведомых

ведомых  частей фрикционного устройства.

частей фрикционного устройства.

Однако в связи со сложностью определения величин MТР(t), M1(t), M2(t) процедуру расчета времени буксования tБ несколько упрощают.

С этой целью принимаются следующие допущения: 1) нарастание давления в бустерах сервомоторов фрикционов считается мгновенным; 2) момент двигателя (момент на турбинном колесе гидропередачи) остается постоянным и максимальным; 3) момент сил трения фрикциона и момент сопротивления движению постоянны.

Приравняв правые части уравнений (1) и (2)? можно определить время буксования. Тогда выражение для определения tБ принимает вид:

Элементарная работа dLВЩ, совершенная за время dt ведущими дисками буксующего фрикциона, не полностью передается ведомым дискам dLВМ, а частично расходуется на нагрев фрикционов и износ поверхностей трения дисков dLБ, т.е. dLВЩ=dLВМ+dL или dLБ=dLВЩ-dLВМ.

Таким образом, работа буксования dLБ есть разность работ, отданной ведущими dLВЩ и полученной ведомыми dLВМ дисками фрикциона. Выражение для определения работы буксования:

где MТР(t) - момент трения дисков, изменяющийся во времени от нуля до максимального значения при включении фрикциона.

Анализ выражения для работы буксования фрикционных элементов показывает, что на работу буксования существенно влияет разность моментов трения МТР(t) и, соответственно, M1(t) и М2(t), а также разность частот вращения ведущих ω1 и ведомых ω2 частей фрикционного устройства. Чем меньше момент МТР(t) при заданной разности Δω=ω1-ω2, тем плавнее переключаются передачи, однако, при этом значительно возрастает время и работа буксования. Для предельной плавности переключения, когда MТР≤М1, (MТР≤М2), время буксования равно бесконечности, а работа буксования имеет некоторую конечную величину. Следовательно, интенсивное нарастание момента МТР до максимального значения в момент включения фрикционного устройства при переключении передачи вызывает резкий рывок машины и существенные динамические нагрузки в трансмиссии. Медленный же темп нарастания момента МТР ведет к большой работе буксования фрикциона, поскольку к буксующим фрикционным элементам поступает не только инерционный момент, но и крутящий момент M1 от двигателя (турбины гидропередачи), работа которого возрастает с течением времени.

Обычно около 70-75% кинетической энергии, накопленной маховыми массами, передается колесам транспортной машины и 30-25% бесполезно превращается в тепло в процессе буксования фрикциона. Для уменьшения доли энергии, идущей на нагрев дисков фрикционного устройства, необходимо в момент переключения передачи изменять частоту вращения двигателя с целью уменьшения разности частот вращения Δω=ω1-ω2. Это позволит уменьшить потери мощности на трение фрикционных элементов и повысить надежность работы трансмиссии (Тракторы. Проектирование, конструирование и расчет: Учебник/И.П.Ксеневич, В.В. Гуськов, Н.Ф. Бочаров и др.; Под общей редакцией И.П. Ксеневича. М.: Машиностроение, 1991).

Для обеспечения безударного переключения передач разработаны устройства, обеспечивающие плавное нарастание давления в бустерах сервомоторов фрикционных устройств.

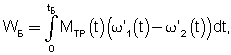

За прототип взято устройство (см. Петров В.А. Автоматические системы транспортных машин. М.: "Машиностроение", 1974, с.80-93. Прототип, открытое издание), применяемое в системе безударного переключения передач машин, содержащих такие основные элементы как двигатель внутреннего сгорания, масляный бак, масляный насос, электромагниты, золотники, фрикционное устройство, трансмиссию и оснащенных системой управления "Дайнафлоу". Для лучшего понимания представленного изобретения из всей системы более подробно рассмотрим гидравлический аккумулятор, регулирующий во времени изменение момента трения фрикционного элемента при его включении и выключении и представленный на фиг.2.

Масло к аккумулятору поступает по каналу 2, проходит мимо узкой шейки золотника 1 и через его дросселирующее отверстие далее по каналу 3 поступает к фрикционному элементу, быстро заполняя его цилиндр. Как только масло заполнит цилиндр и начнется включение фрикционного элемента, создается давление, под действием которого поршень 4 аккумулятора начнет перемещаться вниз, сжимая пружину. Перепускные отверстия при этом закроются, и подача масла по каналу 3 прекратится. С этого времени масло к фрикционному элементу будет поступать только через калиброванное отверстие в золотнике 1. В результате этого поршень аккумулятора опускается медленно, а следовательно, постепенно нарастает давление и момент трения фрикционного элемента.

При выключении фрикционного элемента канал 2 соединяется со сливом, вследствие чего под действием сильной отжимной пружины поршня фрикционного элемента масло перемещает золотник 1 вниз, сжимая его пружину, и через образовавшееся большое отверстие поступает на слив. Данный гидроаккумулятор обеспечивает плавное включение фрикционного элемента и быстрое его выключение.

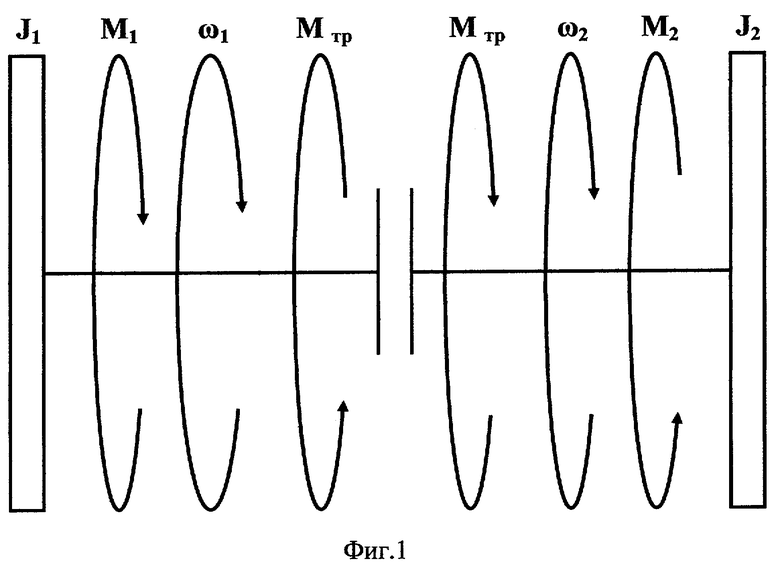

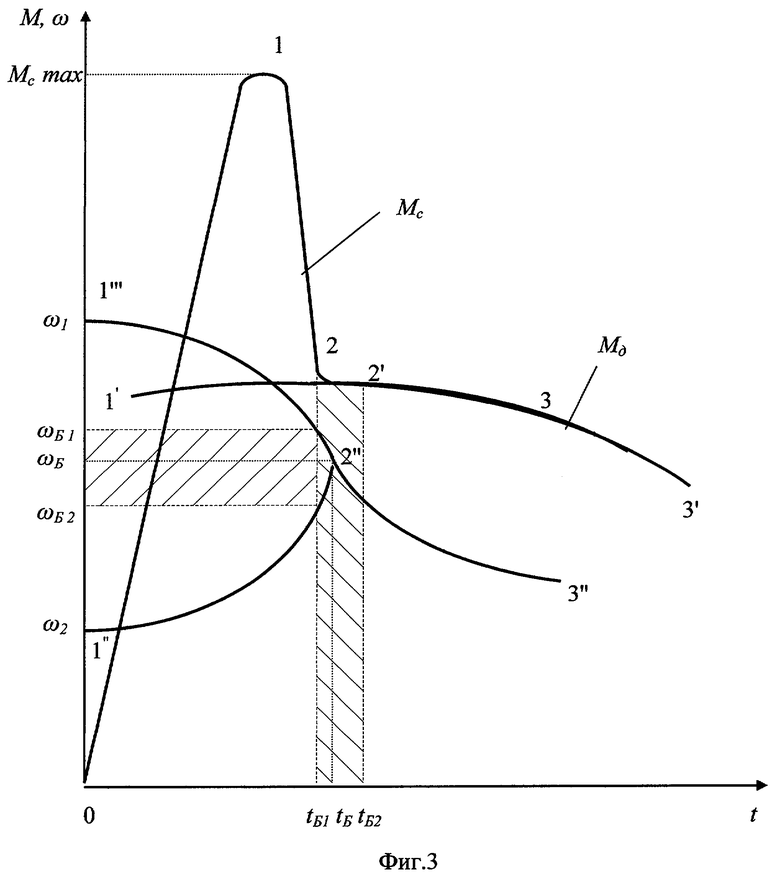

При рассмотрении фиг.3, на которой представлен график зависимости моментов и частоты вращения коленчатого вала двигателя и элементов трансмиссии от времени при переключении передач, видим, что рассмотренный гидроаккумулятор будет обеспечивать медленный темп нарастания момента МТР приводящего к увеличению работы буксования фрикциона за счет крутящего момента, поступающего от двигателя Мд (турбины гидропередачи), работа которого возрастает с течением времени. Также время буксования tБ ведущих дисков ωБ1 и ведомых дисков фрикциона ωБ2 в начале буксования будет возрастать.

Затем, в результате буксования ведущих и ведомых дисков фрикциона, сопровождающего процесс переключения передачи, происходит выравнивание угловых скоростей ωБ1 и ωБ2. Очевидно, что процесс переключения закончится, когда скорости ω1 и ω2 уравняются, то есть к концу буксования угловые скорости ведущих и ведомых частей становятся равными в точке 2" ωБ1=ωБ2=ωБ.

От параметров процесса буксования (относительной скорости скольжения ведущих и ведомых дисков в начале буксования, времени буксования, момента трения фрикционов МТР) зависит соотношение энергии затрачиваемой на буксование и на ускорение (замедление) машины. При этом плавное нарастание момента трения МТР и, соответственно, увеличение времени буксования обеспечивает безударное включение передачи (см. Тракторы. Проектирование, конструирование и расчет: Учебник/И.П.Ксеневич, В.В.Гуськов, Н.Ф.Бочаров и др.; Под общей редакцией И.П.Ксеневича. М.: Машиностроение, 1991). Однако, учитывая неизменность регулировок (величина f и жесткость пружины) рассмотренного гидроаккумулятора, можно отметить, что устройство подобного типа помимо увеличения времени переключения передач не учитывает параметры режимов работы двигателя, режимов движения, температуры и вязкости масла, состояние дисков фрикционного устройства, а соответственно, не обеспечивает высокого качества процесса переключения передач при изменении хотя бы одного из параметров, приводящих к ударному включению передач и увеличению динамических нагрузок в трансмиссии при их переключении.

Задачей настоящего изобретения является обеспечение безударного включения передач и понижение динамических нагрузок в трансмиссии при автоматизации процесса переключения передач.

Эта задача решается за счет применения в системе управления переключением передач гусеничных и колесных машин связного управления режимом работы двигателя и трансмиссии с регулированием интенсивности нарастания давления в сервомоторах, обеспечивающих плавное включение передач и понижение динамических нагрузок в трансмиссии при их автоматическом переключении.

При этом система безударного переключения передач, оснащенная автоматической системой контроля и управления движением машины, содержащая двигатель внутреннего сгорания, масляный бак, масляный насос, трансмиссию, электромагниты, золотники, фрикционное устройство, отличается тем, что дополнительно введены микропроцессорный блок управления, управляемый дроссель, установленный в нагнетающей магистрали между масляным насосом и фрикционным устройством и имеющий электрическое соединение с выходом блока коммутации, блок коммутации, вход которого соединен соответственно с выходом микропроцессорного блока управления, датчики: скорости движения машины, частоты вращения входного вала коробки передач, частоты вращения коленчатого вала двигателя, давления масла в системе гидроуправления, температуры масла в гидросистеме, выходы которых соединены с соответствующими входами микропроцессорного блока управления, электропривод топливоподачи двигателя внутреннего сгорания, вход которого соединен с соответствующим выходом блока коммутации, а выход соединен с приводом подачи топлива двигателя внутреннего сгорания.

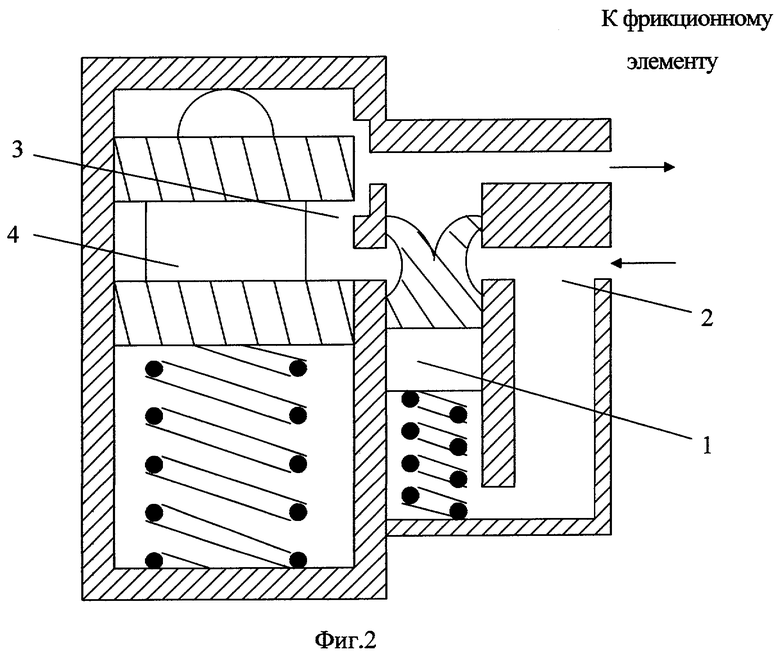

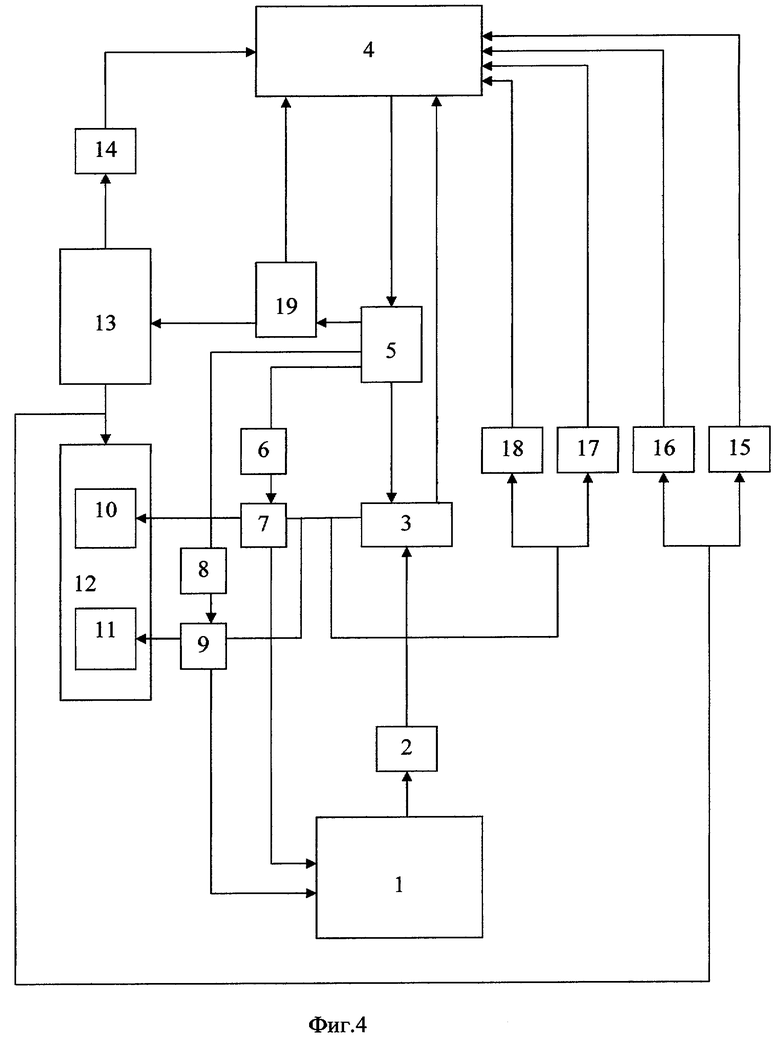

Изобретение поясняется фиг.1, 2, 3, 4. На фиг.4 представлена функциональная схема системы безударного переключения передач, в состав которой входят следующие элементы:

1 - масляный бак;

2 - масляный насос;

3 - управляемый дроссель;

4 - микропроцессорный блок управления;

5 - блок коммутации;

6 - электромагнит 1;

7 - клапан 1;

8 - электромагнит 2;

9 - клапан 2;

10 - фрикционное устройство 1;

11 - фрикционное устройство 2;

12 - трансмиссия;

13 - двигатель внутреннего сгорания;

14 - датчик частоты вращения коленчатого вала двигателя;

15 - датчика скорости движения машины;

16 - датчика частоты вращения входного вала коробки передач;

17 - датчика давления масла в системе гидроуправления;

18 - датчика температуры масла в гидросистеме;

19 - электропривод топливоподачи.

При этом элементы: масляный бак 1; масляный насос 2; электромагниты 6, 8; золотники 7, 9; фрикционное устройство 10, 11; трансмиссия 12; двигатель внутреннего сгорания 13 стандартные.

Управляемый дроссель 3 предназначен для регулирования давления в системе гидроуправления. Представляет собой устройство с изменяющимся проходным сечением.

Микропроцессорный блок управления 4 предназначен для автоматического связного управления двигателем и трансмиссией путем формирования управляющего на основании обработки полученных данных и определения недостающей информация об условиях функционирования и режимах работы фрикционного устройства путем проведения расчетов. Представляет собой адаптивную систему управления с элементами интеллектуально-информационного обмена.

Блок коммутации 5 предназначен для усиления и подачи на управляемый дроссель 3 сформированного микропроцессорным блоком управления 4 управляющего сигнала. Представляет собой устройство, преобразующее проходящие через него сигналы.

Электропривод топливоподачи предназначен регулирования подачи топлива, поступающего в двигатель внутреннего сгорания. Представляет собой устройство, имеющее механическое соединение с тягой подачи топлива. Применение данного электропривода топливоподачи позволит обеспечить безударное включение передачи за счет изменения частоты вращения ведущих частей фрикционов без вмешательства водителя.

Датчик частоты вращения коленчатого вала двигателя 14 предназначен для определения частоты вращения коленчатого вала двигателя. Представляет собой датчик, позволяющий определять частоту вращения коленчатого вала двигателя и применяемый в машиностроении. Подробное описание можно найти в открытой литературе. Применение данного датчика позволит получать необходимую информацию, в результате обработки которой будет определяться недостающая информация о режимах работы фрикционного устройства, необходимая для формирования управляющего воздействия микропроцессорным блоком управления 4.

Датчик скорости движения машины 15 предназначен для определения скорости движения. Подробное описание его можно найти в открытой литературе в связи с применением в машиностроении. Использование данного датчика позволит получать требуемую информацию, в результате обработки которой микропроцессорным блоком управления 4 будет определяться недостающая информация об условиях функционирования и режимах работы фрикционного устройства и вырабатываться управляющее воздействие на управляемый дроссель 3.

Датчик частоты вращения входного вала коробки передач 16 предназначен для определения частоты вращения входного вала коробки передач. Представляет собой датчик, позволяющий определять частоту вращения входного вала коробки передач. Введение данного датчика позволит получать необходимую информацию, в результате обработки которой будет определяться более точная информация о режимах работы фрикционного устройства, необходимая для формирования управляющего воздействия микропроцессорным блоком управления 4.

Датчик давления масла в системе гидроуправления 17 предназначен для определения давления масла в системе гидроуправления. Представляет собой стандартный датчик реостатного типа, применяемого в машиностроении. Более полное описание датчика можно найти в открытой литературе. Применение данного датчика позволит микропроцессорному блоку управления 4, обрабатывая полученную информацию, определять недостающую информацию об условиях функционирования фрикционного устройства, необходимую для формирования управляющего воздействия.

Датчик температуры масла в гидросистеме 18 предназначен для определения температуры масла в гидросистеме. Представляет собой датчик с полупроводниковым термическим сопротивлением (термистором), применяемым в машиностроении для контроля температуры охлаждающей жидкости в системе охлаждения. Полное описание конструкции датчика можно найти в открытой литературе. Использование данного датчика позволит в конечном итоге обеспечить более плавное включение передач при любых изменениях внешних условий и параметров систем и агрегатов машины.

Работа предлагаемого изобретения происходит следующим образом.

При автоматическом переключении передач водитель, не зная, в какой момент произойдет переключение передач, сохраняет в процессе переключения передачи постоянным положение органа управления подачей топлива. При этом сигналы от датчиков частоты вращения коленчатого вала двигателя 14, скорости движения машины 15, частоты вращения входного вала коробки передач 16, давления масла в системе гидроуправления 17, температуры масла в гидросистеме 18 поступают в микропроцессорный блок управления 4, где происходит их обработка и формирование управляющего сигнала. Сигнал о состоянии управляемого дросселя 3 по каналу обратной связи поступает в микропроцессорный блок управления 4.

При движении машины в случае необходимости переключения передачи по команде из микропроцессорного блока управления 4 срабатывает электромагнит №1 6 включенной передачи, при срабатывании которого за счет слива масла из бустера сервомотора фрикционного устройства №1 10 выключается передача. Затем, по команде из микропроцессорного блока управления 4, срабатывает электромагнит №2 8, который обеспечивает доступ масла в бустер сервомотора фрикционного устройства №2 11. Одновременно с командой на срабатывание электромагнита №2 8 из микропроцессорного блока управления 4 поступает команда в электропривод топливоподачи 19, в соответствии с которой происходит выравнивание частот вращения коленчатого вала двигателя и элементов трансмиссии.

Проблема заключается в сложности получения информации о параметрах, характеризующих процесс переключения передач.

Информация, получаемая прямым измерением - от датчиков частоты вращения коленчатого вала двигателя 14, скорости движения машины 15, частоты вращения входного вала коробки передач 16, давления масла в системе гидроуправления 17, температуры масла в гидросистеме 18, поступает в микропроцессорный блок управления 4. В результате обработки полученных данных и осуществления процедуры идентификации определяется недостающая информация об условиях функционирования и режимах работы двигателя внутреннего сгорания и фрикционного устройства, необходимая для формирования управляющих воздействий, одно из которых усиливается в блоке коммутации 5 и подается на управляемый дроссель 3, обеспечивающий в соответствии с этим управляющим сигналом плавное нарастание по времени давления в бустере сервомотора фрикционного устройства включаемой передачи, а другое подается в электропривод топливоподачи 19, обеспечивающий в соответствии с этим управляющим сигналом управление подачей топливом, обеспечивая при этом безударное включение.

Обеспечение безударного включения передачи осуществляется за счет согласования частот вращения ведущих и ведомых частей фрикционов и регулирования процесса нарастания давления в бустерах сервомоторов фрикционных устройств без вмешательства водителя.

Изменение управления подачей топлива осуществляется за счет установки электропривода топливоподачи 19. При этом подача топлива в двигатель внутреннего сгорания осуществляется в соответствии с управляющей командой из микропроцессорного блока управления 4 из расчета необходимого количества топлива, требуемого для получения частоты вращения ведущих частей фрикционов, близкого к значению ωБ, находящемуся в зоне частот вращения ведущих и ведомых частей фрикционов ωБ1-ωБ2, в зависимости от времени буксования tБ, находящегося в зоне tБ1-tБ2 (см. фиг.3).

Таким образом, предлагаемая система регулирования плавности переключения передач, являясь адаптивной системой управления, в соответствии с задающим воздействием водителя и с учетом информации о режимах работы и техническом состоянии систем и агрегатов машины формирует управляющее воздействие, направленное на обеспечение требуемого режима, и имеет по сравнению с прототипом следующие преимущества:

- осуществляется регулирование момента трения, не допуская при этом перегрев дисков трения, при любых изменениях внешних условий, режимов работы и параметров систем и агрегатов машины, обеспечивая безударное включение передач;

- снижаются динамические нагрузки в трансмиссии при автоматическом переключении передач при постоянном положении органа управления подачей топлива;

- не требуется вмешательство водителя в управление подачей топлива при автоматическом переключении передач.

Литература

1. В.А.Петров. Автоматические системы транспортных машин. М.: "Машиностроение", 1974, с.80-93.

2. Тракторы. Проектирование, конструирование и расчет: Учебник /И.П.Ксеневич, В.В.Гуськов, Н.Ф.Бочаров и др.; Под общей редакцией И.П.Ксеневича. М.: Машиностроение, 1991. 544 с.

3. Конструкция и расчет танков. Учебник/Буров С.С. М.; Военная академия бронетанковых войск им. Маршала Советского Союза Малиновского Р.Я. 1973. 602 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГУЛИРОВАНИЯ ПЛАВНОСТИ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ГУСЕНИЧНЫХ И КОЛЕСНЫХ МАШИН | 2005 |

|

RU2285847C1 |

| АВТОМАТИЗИРОВАННАЯ КОРОБКА ПЕРЕДАЧ | 2010 |

|

RU2437011C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА РАБОТЫ ДВИГАТЕЛЯ И ТРАНСМИССИИ | 2004 |

|

RU2272160C1 |

| ГИДРОПЕРЕДАЧА ТРАНСПОРТНОЙ МАШИНЫ | 2000 |

|

RU2185968C2 |

| Трансмиссия транспортного средства | 1986 |

|

SU1414670A1 |

| СПОСОБ УПРАВЛЕНИЯ ТРАНСМИССИЕЙ ТРАНСПОРТНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077997C1 |

| Устройство управления фрикционными муфтами коробки передач транспортного средства | 1986 |

|

SU1434282A1 |

| Гидромеханическая трансмиссия транспортного средства | 1987 |

|

SU1411167A1 |

| Способ управления коробкой передач и устройство для его осуществления | 1991 |

|

SU1791174A1 |

| СИЛОВОЙ БЛОК ДЛЯ ТРАНСПОРТНОЙ МАШИНЫ | 2002 |

|

RU2261815C2 |

Изобретение может быть использовано для гусеничных и колесных машин, оснащенных автоматической системой связного управления двигателем и трансмиссией. Система безударного переключения передач оснащена автоматической системой контроля и управления движением машины. Система дополнительно содержит микропроцессорный блок управления, управляемый дроссель, установленный в нагнетающей магистрали между масляным насосом и фрикционным устройством и имеющий электрическое соединение с выходом блока коммутации, блок коммутации, вход которого соединен с выходом микропроцессорного блока управления. Система также содержит датчик скорости движения машины, датчик частоты вращения входного вала коробки передач, датчик частоты вращения коленчатого вала двигателя, датчик давления масла в системе гидроуправления, датчик температуры масла в гидросистеме и электропривод топливоподачи. Техническим результатом является обеспечение безударного переключения передач и понижение динамических нагрузок в трансмиссии при автоматизации процесса переключения передач. 4 ил.

Система безударного переключения передач, оснащенная автоматической системой контроля и управления движением машины, содержащая двигатель внутреннего сгорания, масляный бак, масляный насос, трансмиссию, электромагниты, золотники, фрикционное устройство, отличающаяся тем, что дополнительно введены микропроцессорный блок управления, управляемый дроссель, установленный в нагнетающей магистрали между масляным насосом и фрикционным устройством и имеющий электрическое соединение с выходом блока коммутации, блок коммутации, вход которого соединен соответственно с выходом микропроцессорного блока управления, датчики: скорости движения машины, частоты вращения входного вала коробки передач, частоты вращения коленчатого вала двигателя, давления масла в системе гидроуправления, температуры масла в гидросистеме, выходы которых соединены с соответствующими входами микропроцессорного блока управления, электропривод топливоподачи двигателя внутреннего сгорания, вход которого соединен с соответствующим выходом блока коммутации, а выход соединен с приводом подачи топлива двигателя внутреннего сгорания.

| ПЕТРОВ В.А | |||

| "Автоматические системы транспортных машин", М., Машиностроение, 1974, с.80-93 | |||

| Коробка передач для транспортного средства | 1978 |

|

SU785070A2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

Авторы

Даты

2006-02-10—Публикация

2004-11-17—Подача