Изобретение относится к области машиностроения, а именно к способам окончательной обработки конических поверхностей вращения, например дорожек качения колец конических подшипников, с использованием абразивного инструмента.

Известен способ суперфинишной обработки поверхностей деталей вращения (а.с. СССР №802004, В 24 В 35/00, БИ № 5, 1981 г.), при котором деталь вращают, а инструмент прижимают к ней и перемещают вдоль образующей обрабатываемой поверхности, при этом инструменту задают ультразвуковые колебания, для обеспечения требуемой геометрической формы изделия усилие прижатия инструмента изменяют в пределах одного хода бруска.

Недостаток данного способа состоит в том, что он не обеспечивает высокой точности формы профиля конической поверхности и производительности обработки. При данном способе рабочий профиль бруска при одном его рабочем ходе подвергается непрерывному изменению. При взаимодействии бруска с меньшим радиусом конической поверхности рабочий профиль бруска (в силу его самозатачивания) приобретает форму дуги окружности, радиус которой будет соответствовать минимальному радиусу конической поверхности в сечении, перпендикулярной оси ее вращения. При перемещении вдоль длины обрабатываемой конической поверхности дуга бруска, взаимодействуя с переменными увеличивающимися радиусами (брусок перемещается в направлении от минимального к максимальному диаметру конической поверхности), изменяется пропорционально увеличению этих радиусов, при этом контакт бруска с обрабатываемой поверхностью будет осуществляться по площадям, располагаемым ближе к торцам бруска, т.к. дуга бруска меньшего радиуса будет взаимодействовать с большими радиусами детали (центральная часть бруска не контактирует). При движении в обратном направлении дуга бруска, приработанная по максимальному диаметру детали, взаимодействует с диаметрами конической поверхности в центре бруска (торцевая часть бруска не работает). В результате рабочая поверхность бруска подвергается в пределах одного рабочего хода непрерывному изменению, что снижает фактическую рабочую поверхность бруска в каждый момент взаимодействия при перемещении вдоль обрабатываемой конической поверхности. Учитывая, что количество режущих зерен пропорционально рабочей площади бруска, все изложенное приводит к нестабильному удалению объема металла в каждом поперечном сечении взаимодействия бруска и конической поверхности, так как количество зерен, участвующих в съеме металла, будет изменяться пропорционально изменению фактической площади, что приводит к неравномерному изменению припуска по отдельно взятым поперечным сечениям конической поверхности. В итоге искажается форма профиля конической поверхности в осевом сечении детали и сохраняется низкая производительность обработки (из-за относительно небольшого количества зерен, одновременно участвующих в съеме металла с обрабатываемой поверхности).

Наиболее близким по технической сущности является способ абразивной обработки поверхностей вращения (патент СССР №1809799, В 24 В 1/00, БИ № 14, 1993 г.), при котором берут инструмент, радиус окружности в каждом поперечном сечении которого выбирают по формуле

где hmin - минимальная ширина инструмента; Rmin - радиус профиля инструмента в месте минимальной его ширины; Ri - радиус профиля инструмента в i-м сечении; hi - ширина инструмента в i-м сечении.

Перед прижимом устанавливают инструмент так, чтобы его сечение с минимальной шириной совпадало с сечением заготовки с минимальным радиусом, а усилие прижатия при обкатке изменяют пропорционально изменению ширины бруска.

Недостаток данного способа состоит в том, что он не обеспечивает высокой точности формы в поперечном сечении заготовки (по параметрам отклонения от круглости, волнистости и шероховатости поверхности) и производительности обработки. Уменьшение погрешности формы при данном способе происходит лишь за счет угла охвата бруском обрабатываемую поверхность заготовки, который может быть ограничен, например, из-за наличия бортов по краям обрабатываемой поверхности. Кроме того, движение инструмента только в осевом сечении не позволяет абразивным зернам эффективно врезаться в макро- и микровыступы обрабатываемой поверхности. При этом происходит отжим бруска от обрабатываемой поверхности, и уменьшения такой погрешности формы, как овальность, достичь практически невозможно. Низкая производительность обработки объясняется тем, что каждое абразивное зерно, находящееся на рабочей поверхности бруска, работает только тремя своими гранями. Это не позволяет абразивному зерну самозатачиваться, образуются площадки износа на вершине зерна и это приводит к уменьшению съема металла каждым абразивным зерном.

Сущность предлагаемого способа заключается в том, что берут инструмент, форма профиля которого в осевом и поперечном сечениях представляет окружность, радиус окружности в поперечном сечении выбирают по формуле, перемещение вдоль заготовки осуществляют обкаткой инструмента, а осциллирующее колебание инструменту придают в плоскости, перпендикулярной оси вращения заготовки, с постоянной частотой и переменной амплитудой.

Техническим результатом предлагаемого изобретения является повышение точности и производительности обработки за счет осциллирующего колебательного движения инструмента в плоскости, перпендикулярной оси вращения заготовки.

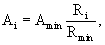

Технический результат достигается тем, что в известном способе абразивной обработки поверхности вращения, включающем вращение заготовки, использование инструмента с формой профиля в осевом и поперечном сечениях в виде окружности и с длиной дуги окружности в осевом сечении, равной длине обрабатываемой заготовки, установку инструмента из условия совпадения его поперечного сечения с минимальной шириной с сечением заготовки с минимальным радиусом, перемещение инструмента вдоль заготовки путем его обкатки и прижим инструмента к обрабатываемой поверхности с изменяющимся усилием, причем радиус окружности инструмента в поперечном сечении определен по формуле

;

;

где Rmin - радиус окружности инструмента в поперечном сечении заготовки с минимальным радиусом; hi - ширина инструмента в i-ом поперечном сечении заготовки; hmin - ширина инструмента в поперечном сечении заготовки с минимальным радиусом, согласно изобретению инструменту сообщают осциллирующее колебание в плоскости, перпендикулярной оси вращения заготовки, с постоянной частотой и переменной амплитудой, выбираемой по формуле

где Аi - амплитуда колебаний инструмента в i-ом поперечном сечении заготовки; Amin - амплитуда колебаний инструмента в поперечном сечении заготовки с минимальным радиусом.

Введение осциллирующего колебания инструмента с одной стороны существенно повышает точность формы по параметрам отклонения от круглости, волнистости и шероховатости поверхности обеспечивает стабильное их значение в каждом из множества поперечных сечений заготовки, а с другой, увеличивает производительность процесса.

Изобретение поясняется чертежами.

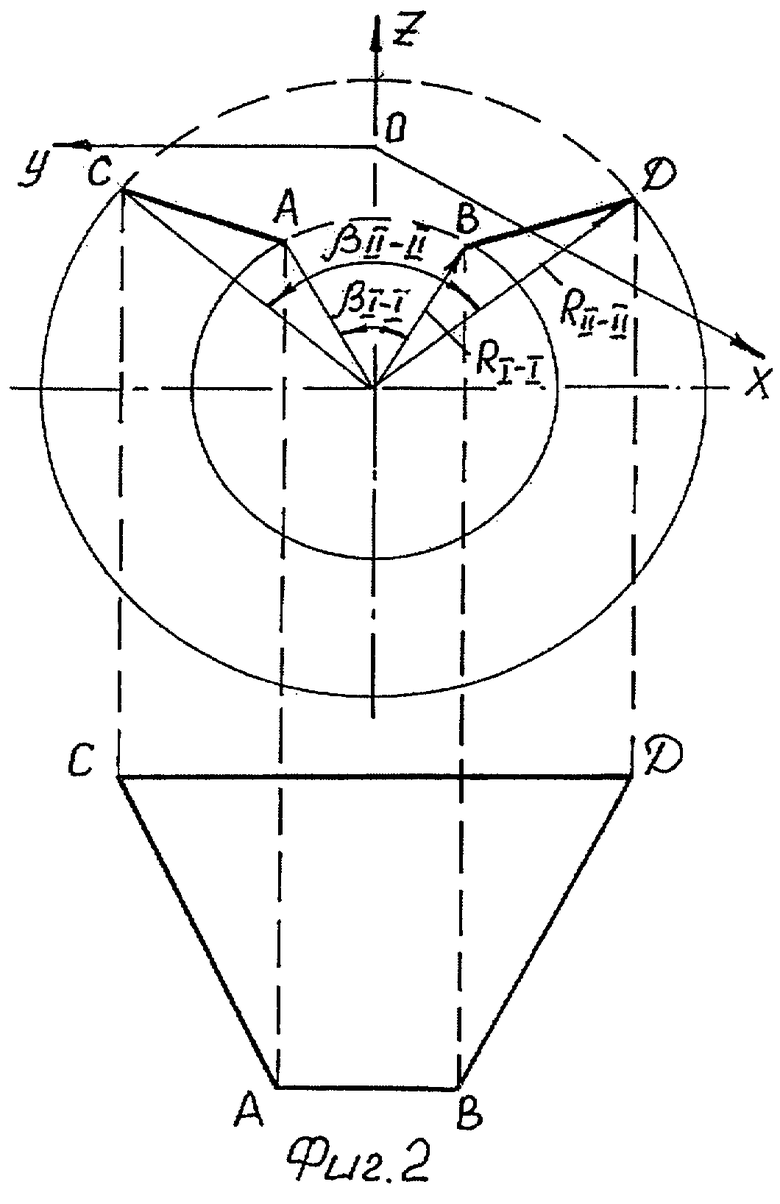

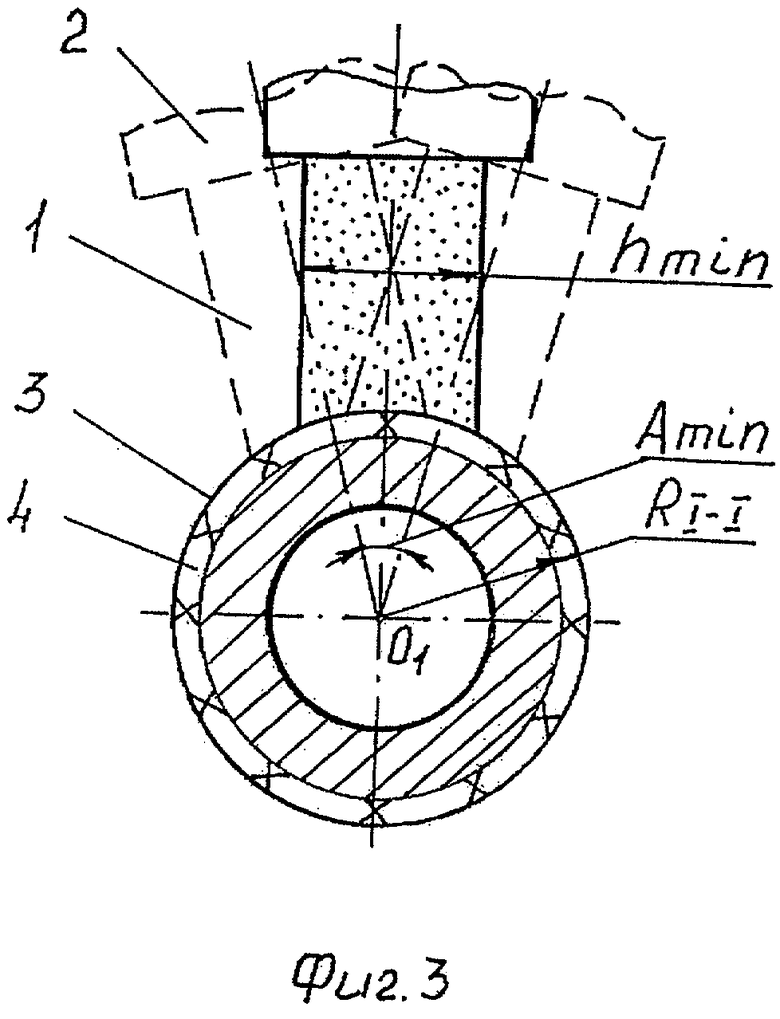

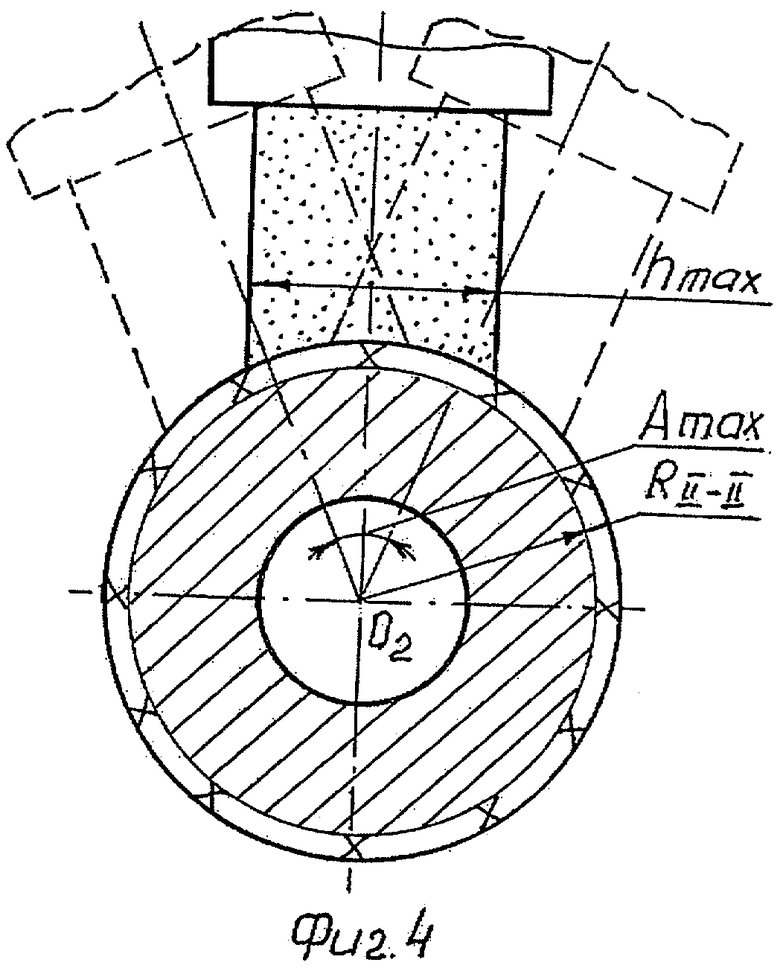

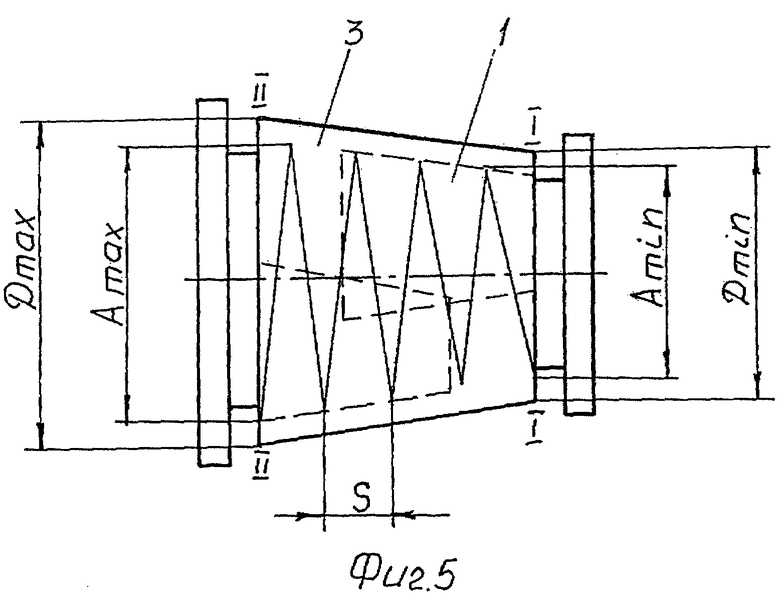

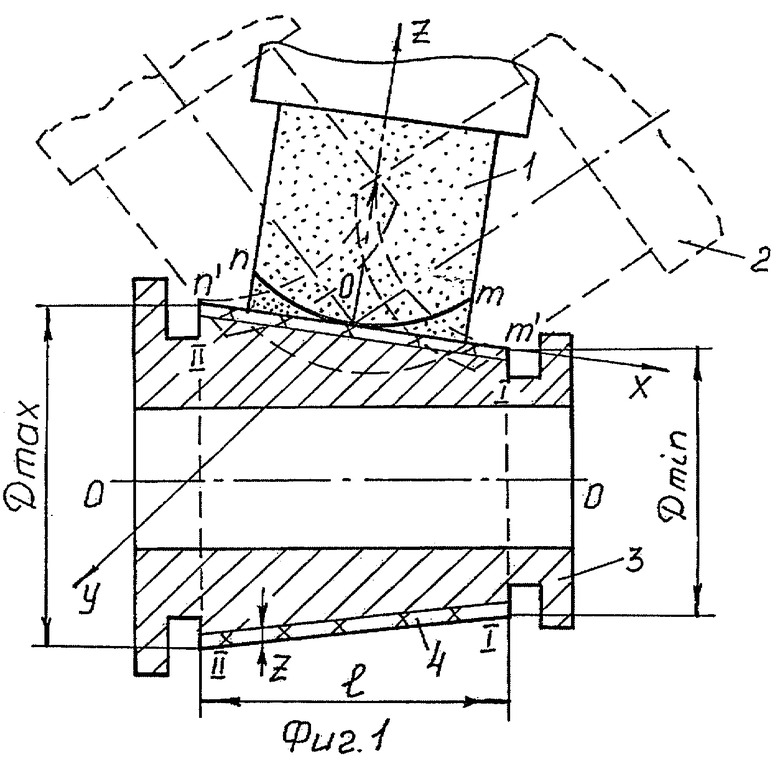

На фиг.1 приведена схема реализации способа. На фиг.2 в верхней части вид инструмента в вертикальной плоскости, в нижней - в горизонтальной плоскости. Фиг.3 - в сечении I-I фиг.1, показывающая конечное положение бруска с минимальной амплитудой осциллирующего колебания относительно оси O-O вращения заготовки. Фиг.4 - в сечении II-II; фиг.1, показывающая конечное положение бруска с максимальной амплитудой осциллирующего колебания относительно оси O-O вращения заготовки. Фиг.5 - вид в плане фиг.1, показывающая закономерность изменения величины амплитуды осциллирующего колебания бруска при одном обкате конической поверхности.

Брусок 1 закреплен в оправе 2 (фиг.1). Заготовка 3 имеет обрабатываемую коническую поверхность 4 с минимальным Дmin и максимальным Дmax диаметрами и длиной l, на которой равномерно распределен припуск Z. Начало координат OXYZ (точка О) помещено на середине длины l поверхности 4, ось OZ проходит через плоскость симметрии бруска 1 и центр обкатки О. Брусок 1 имеет форму окружности в вертикальной плоскости (фиг.3 и фиг.4) с радиусами RI-I и RII-II, в проекции на горизонтальную плоскость - форму трапеции (фиг.2 - нижняя часть) с минимальным основанием АВ, соответствующим окружности с радиусом RI-I и максимальным основанием СД, соответствующим окружности с радиусом RII-II. Длина дуги окружности mn бруска 1 (фиг.1) в осевом сечении равна длине обрабатываемой заготовки 3. Осциллирующее колебание бруску 1 придают в плоскости, перпендикулярной оси вращения заготовки 3, с постоянной частотой 8 и переменной амплитудой - от Аmin до Аmax (фиг.3, фиг.4 и фиг.5).

Способ осуществляется следующим образом.

Брусок 1 с формой профиля в осевом и поперечном сечениях в виде окружности и с длиной дуги окружности в осевом сечении, равной длине обрабатываемой заготовки 3, предварительно ориентируют относительно заготовки таким образом, что его торцовая часть (дуга АВ) минимального основания трапеции совпадает с минимальным диаметром Дmin обрабатываемой заготовки, а максимальное основание трапеции (дуга СД) совпадает с максимальным диаметром Дmax. После ориентации брусок 1 устанавливают путем совмещения точки центра О обкатки, лежащей на геометрической оси OZ, которая проходит через плоскость симметрии бруска 1 в осевом сечении, с серединой длины l обрабатываемой поверхности 4. Обрабатываемой заготовке 3 сообщают вращение и брусок 1 прижимают к ее конической поверхности 4.

При перекатывании абразивного инструмента - бруска 1 вдоль профиля конической поверхности 4 каждая точка его рабочей поверхности периодически контактирует с обрабатываемой поверхностью без проскальзывания. Точка m на бруске 1 совпадает с точкой mI, а точка n - с точкой nI. Давление бруска 1 в направлении от минимального диаметра Дmin (сечение I-I) к максимальному Дmax (сечение II-II) увеличивается пропорционально изменению диаметров конической поверхности 4 в каждом ее поперечном сечении. При этом обеспечивается условие

где Ri - радиус окружности инструмента в i-ом поперечном сечении заготовки; Rmin - радиус окружности инструмента в поперечном сечении заготовки с минимальным радиусом; hi - ширина инструмента в i-ом поперечном сечении заготовки; hmin - ширина инструмента в поперечном сечении заготовки с минимальным радиусом.

При выполнении условий (постоянство удельного давления бруска и обрабатываемой поверхности заготовки и отношения ширины бруска и длины окружности обрабатываемой поверхности заготовки в каждом их поперечном сечении) достигается равномерное удаление припуска по всему обрабатываемому профилю и обеспечивается высокая точность формы профиля в осевом сечении детали. При удалении заданного припуска Z с одной обрабатываемой заготовки цикл повторяется.

Для повышения точности формы профиля в поперечном сечении детали инструменту придают осциллирующее колебание в плоскости, перпендикулярной оси вращения заготовки, с постоянной частотой и переменной амплитудой, выбираемой по формуле

где Аi - амплитуда колебаний инструмента в i-том сечении заготовки;

Amin - амплитуда колебаний инструмента в минимальном сечении заготовки;

Rmin - радиус инструмента в минимальном сечении заготовки;

Ri - радиус инструмента в i-том сечении заготовки;

hmin - ширина инструмента в минимальном сечении заготовки.

Осциллирующее колебательное движение инструмента 1 позволяет значительно повысить точность формы по параметрам отклонения от круглости, волнистости и шероховатости поверхности за счет следующих факторов:

1) во-первых, увеличивается длина дуги контакта бруска с обрабатываемой поверхностью заготовки. При этом рабочей поверхностью бруска перекрывается гораздо большее число микро- и макровыступов на обрабатываемой поверхности заготовки;

2) во-вторых, абразивные зерна бруска работают по своим четырем граням: передней и задней за счет перемещения инструмента вдоль длины заготовки и боковыми гранями за счет осциллирующего колебания инструмента в плоскости, перпендикулярной оси вращения заготовки. Это позволяет абразивным зернам эффективно врезаться в вершины микро- и макровыступов, находящихся на обрабатываемой поверхности.

Осциллирующее колебание инструмента с переменной амплитудой, изменяющейся пропорционально изменению диаметров конической поверхности, необходимо для сохранения высокой точности формы профиля в осевом сечении детали, достигнутую за счет применения бруска в форме трапеции. Осциллирующее колебание позволяет также увеличить скорость резания. Абразивные зерна, работая по своим четырем граням, изнашиваются равномерно и могут быть использованы с высокой эффективностью. В этом случае обеспечивается равномерная нагрузка на зерна и осуществляется максимальный съем с заготовки при минимальном износе бруска.

Кроме того, наличие двух движений во взаимно перпендикулярных направлениях создает на обработанной поверхности симметричный микрорельеф, что повышает долговечность изделия.

Достигнутые параметры точности и производительности при различных способах обработки следующие:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271917C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

Изобретение относится к области машиностроения и может быть использовано при окончательной обработке конических поверхностей вращения, например дорожек качения колец конических подшипников, с использованием абразивного инструмента. Обработку ведут инструментом с формой профиля в осевом и поперечном сечениях в виде окружности и с длиной дуги окружности в осевом сечении, равной длине обрабатываемой заготовки. Установку инструмента осуществляют из условия совпадения его поперечного сечения с минимальной шириной с сечением заготовки с минимальным радиусом. Инструмент перемещают вдоль заготовки путем его обкатки и прижимают к обрабатываемой поверхности с изменяющимся усилием. Дополнительно инструменту сообщают осциллирующее колебание в плоскости, перпендикулярной оси вращения заготовки, с постоянной частотой и переменной амплитудой. Приведены математические формулы для определения радиуса окружности инструмента в поперечном сечении и амплитуды колебаний. В результате повышаются точность формы в поперечном сечении заготовки по крутости, волнистости и шероховатости и производительность обработки. 5 ил., 1 табл.

Способ абразивной обработки поверхности вращения, включающий вращение заготовки, использование инструмента с формой профиля в осевом и поперечном сечениях в виде окружности и с длиной дуги окружности в осевом сечении, равной длине обрабатываемой заготовки, установку инструмента из условия совпадения его поперечного сечения с минимальной шириной с сечением заготовки с минимальным радиусом, перемещение инструмента вдоль заготовки путем его обкатки и прижим инструмента к обрабатываемой поверхности с изменяющимся усилием, причем радиус окружности инструмента в поперечном сечении определен по формуле

где Rmin - радиус окружности инструмента в поперечном сечении заготовки с минимальным радиусом; hi - ширина инструмента в i-м поперечном сечении заготовки; hmin - ширина инструмента в поперечном сечении заготовки с минимальным радиусом,

отличающийся тем, что инструменту сообщают осциллирующее колебание в плоскости, перпендикулярной оси вращения заготовки, с постоянной частотой и переменной амплитудой, выбираемой по формуле

где Аi - амплитуда колебаний инструмента в i-м поперечном сечении заготовки; Аmin - амплитуда колебаний инструмента в поперечном сечении заготовки с минимальным радиусом.

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

| Способ абразивной обработки поверхностей вращения | 1983 |

|

SU1199593A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| Гидростатический нивелир | 1984 |

|

SU1281885A1 |

Авторы

Даты

2006-02-20—Публикация

2004-03-23—Подача