Изобретение относится к машиностроению и может быть использовано при окончательной обработке конических поверхностей вращения, например дорожек качения колец подшипников (конических роликовых).

Известен способ обработки поверхностей [1] при котором процесс обработки ведут путем введения суперфинишной головки в контакт с макровыступами обрабатываемой поверхности, при этом инерционную способность суперфинишной головки определяют из условия

где m масса суперфинишной головки;

L расстояние от центра тяжести суперфинишной головки;

s; k; l линейные параметры головки;

G вес суперфинишной головки;

Q усилие для осуществления необходимого давления в контакте;

V скорость суперфиниширования;

a1 половина шага волнистости обрабатываемой детали;

h высота волнистости после обработки.

Недостаток данного способа заключается в том, что он не обеспечивает высокую точность формы обработанной поверхности, имеющей отклонения в виде вогнутости, выпуклости, конусности, отклонения от круглости и волнистости поверхности. Это объясняется тем, что при данном способе обработки инструмент после введения его в контакт с макровыступами обрабатываемой поверхности, который не имеет непрерывной поперечной подачи, исчисляемой мм/мин, и заданной траектории, упруго прижат к заготовке. При этом в процессе перемещения инструмента вдоль образующей заготовки, он из-за имеющихся макронеровностей на обрабатываемой поверхности, оставшихся от предыдущей обработки, изменяет траекторию своего движения. Это происходит потому, что макровыступы, достигающие значительных размеров, отжимают инструмент от обрабатываемой поверхности и тем самым заставляют рабочую поверхность инструмента перемещаться по поверхности искаженного профиля заготовки. Все это приводит к тому, что инструмент в процессе обработки не изменяет исходную искаженную поверхность заготовки и, таким образом, сохраняет технологическую наследственность геометрической формы.

Наиболее близким по технической сущности является способ абразивной обработки поверхностей вращения [2] при котором берут инструмент, радиус окружности в каждом поперечном сечении которого выбирают по формуле

где hmin минимальная ширина инструмента;

Rmin радиус профиля инструмента в месте минимальной его ширины;

Ri радиус профиля инструмента в i-м сечении;

hi ширина инструмента в i-м сечении,

перед прижимом устанавливают инструмент так, чтобы его сечение с минимальной шириной совпадало с сечением заготовки с минимальным радиусом, а усилие прижатия при обкатке изменяют пропорционально изменению ширины бруска.

Недостаток данного способа состоит в том, что он также не обеспечивает высокую точность формы обработанной поверхности, имеющей отклонения в виде вогнутости, выпуклости, конусности, отклонения от круглости и волнистости поверхности.

При данном способе обработки инструмент также в процессе обкатки обрабатываемой поверхности упруго прижат к заготовке. При этом он не имеет ни поперечной подачи, ни заданной траектории. Поэтому инструмент обкатывает макровыступы, имеющиеся на обрабатываемой поверхности. Удалить макровыступы инструменту не удается из-за высоких контактных давлений, возникающих при взаимодействии инструмента с макровыступами, которые отжимают инструмент от обрабатываемой поверхности, но из контакта он не выходит. В результате в каждом поперечном сечении заготовки снимается одинаковый микрообъем удаляемого металла, однако с уменьшением размера заготовки искаженная ее форма не изменяется. Следовательно, при таком взаимодействии инструмента с обрабатываемой поверхностью сохраняется технологическая наследственность.

Целью предлагаемого способа является повышение точности формы при обработке конических поверхностей.

Указанная цель достигается тем, что после введения инструмента в контакт с макровыступами обрабатываемой поверхности ему сообщают подачу, направленную перпендикулярно к ней, при этом центр обкатки бруска перемещается по траектории, эквидистантной номинальному профилю детали.

Предлагаемый способ отличается от прототипа введением нового движения инструмента непрерывной поперечной подачи, которая включается после введения инструмента в контакт с макровыступами обрабатываемой поверхности и перемещением инструмента по строго заданной траектории, которая эквидистантна номинальному профилю детали. Таким образом, предлагаемый способ соответствует критерию "новизна". Сравнение предлагаемого технического решения не только с прототипом, но и с другими техническими решениями [1] в данной и смежных областях техники позволило выявить техническое решение, содержащее признак-наличие поперечной подачи, которая включается после введения инструмента в контакт с макровыступами обрабатываемой поверхности, что дало возможность перемещать инструмент по строго заданной траектории, эквивалентной номинальному профилю детали. В предлагаемом решении указанная поперечная подача проявляет новое свойство, не присущее известному, а именно, повышает точность формы обработанной поверхности. Наличие нового свойства известного признака, проявляемого в предлагаемом техническом решении, обеспечивает ему соответствие критерию "существенные отличия".

Сущность изобретения заключается в следующем.

Введение подачи, направленной перпендикулярно к обрабатываемой поверхности, которая позволила перемещать центр обкатки бруска по траектории, эквивалентной номинальному профилю детали, действует на формирование указанного показателя качества обработки следующим образом.

Во-первых, после сообщения инструменту поперечной подачи, он начинает контактировать только с макровыступами обрабатываемой поверхности. Перемещение центра обкатки бруска по траектории, эквидистантной номинальному профилю детали, позволяет удалять сначала наиболее выступающие макровыступы по всей длине обрабатываемой поверхности, которые расположены на значительном расстоянии от номинального профиля детали. По мере удаления наиболее выступающих макровыступов инструмент, движущийся с заданной подачей на врезание, удаляет и другие неровности с обрабатываемой поверхности. После того, как снимутся все неровности и обрабатываемый профиль будет близок к номинальному, инструмент, за счет переменного его радиуса окружности в каждом поперечном сечении, удаляет с обрабатываемой поверхности равномерный дефектный (шлифовочный) слой. В результате реальная форма обработанной детали в продольном и поперечном сечениях равна идеальной.

Во-вторых, перемещение инструмента с заданной поперечной подачей существенно снижает нагрузку на него, так как при этом происходит значительное уменьшение давления инструмента на обрабатываемую поверхность и оно постоянно в различных поперечных сечениях заготовки. Это указывает на равные условия работы зерен. В результате, параметры качества обработки (прямолинейность образующей, угол конуса, отклонение от круглости и волнистость) будут стабильные для всей партии обрабатываемых деталей.

Введение поперечной подачи, исчисляемой мм/мин, с одной стороны существенно повышает точность обработки, а с другой увеличивает стойкость инструмента.

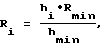

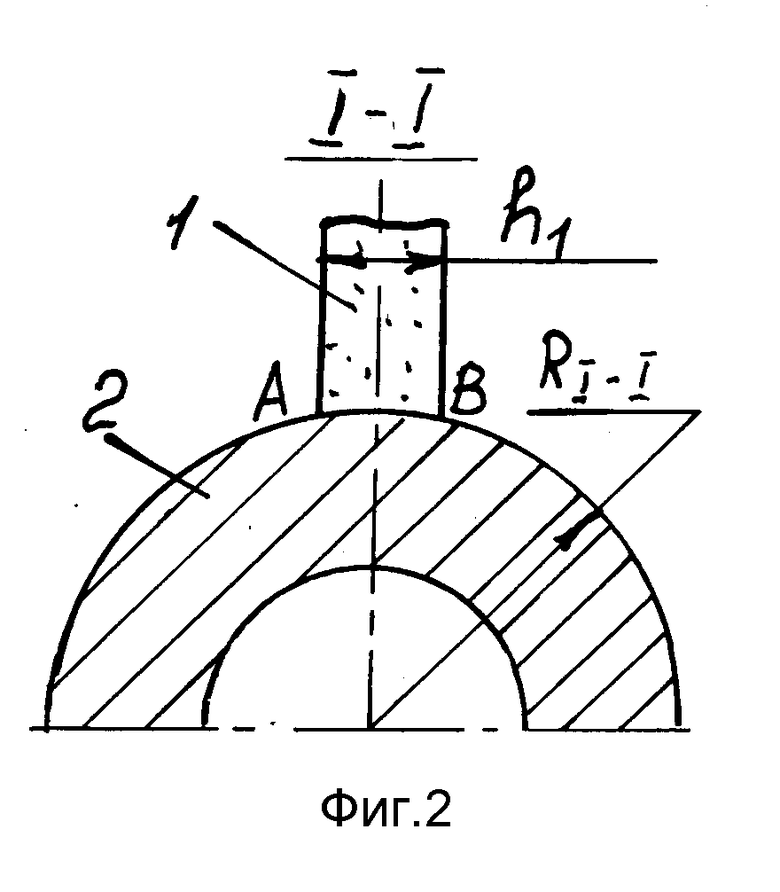

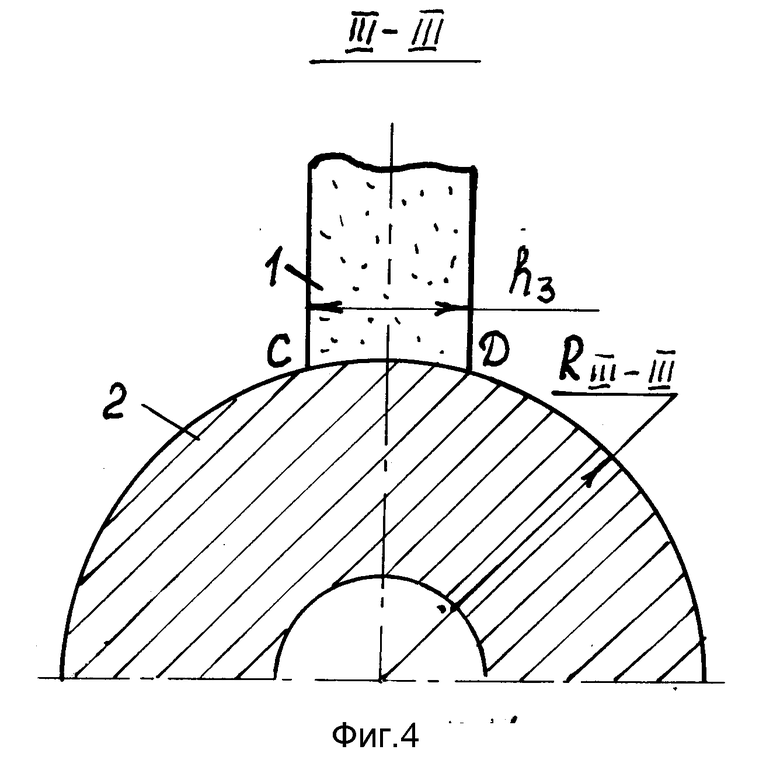

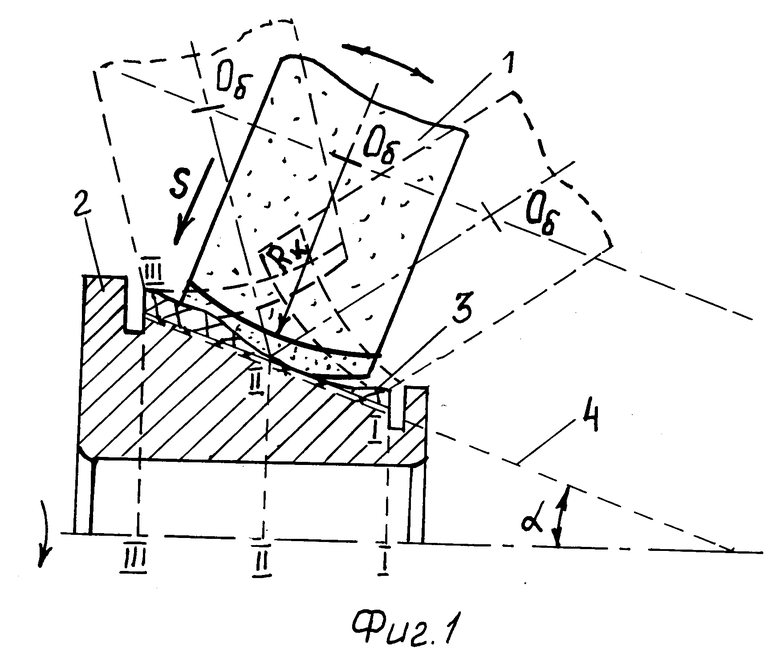

На фиг. 1 приведена схема реализации способа и удаления макровыступов с обрабатываемой поверхности в осевом сечении заготовки; на фиг. 2 4 - инструмент (брусок) и заготовка в сечении I I, II II, III III.

Брусок 1 предназначен для обработки заготовки 2 с обрабатываемой конической поверхностью 3 (фиг. 1). Коническая поверхность 3 имеет искажение формы в виде вогнутости. Номинальная форма конической поверхности 3 определена прямой линией 4 и углом заданного конуса α

Брусок 1 с центром Об и радиусом окружности рабочей поверхности Rk имеет поперечную подачу S и перекатывающее движение.

Сечение бруска 1 имеет форму окружности и вертикальной плоскости с радиусами Rmin, RI-I, RII=II, Ri. В проекции на горизонтальную плоскость брусок 1 имеет форму трапеции с минимальным основанием AB (шириной hmin), соответствующим тороиду с радиусом Rmin и максимальным основанием СД, соответствующим тороиду с радиусом Rmax.

Способ осуществляется следующим образом.

Брусок 1, имеющий профиль, форма которого в проекции на горизонтальную плоскость трапеция, а в проекции на вертикальную плоскость тороид, предварительно ориентируют относительно детали таким образом, что его торцевая часть (дуги АВ) минимального основания трапеции совпадает с минимальным диаметром Dmin обрабатываемой конической поверхности 3, а максимальное основание трапеции (дуга СД) совпадает с максимальным диаметром Dmax. Заготовке 2 сообщают вращение и брусок 1 вводят в контакт с макровыступами обрабатываемой поверхности, а затем ему сообщают поперечную подачу S и имитацию движения обката.

При имитации перекатывания абразивного инструмента бруска 1 вдоль искаженного профиля конической поверхности 3 и его непрерывной подаче S контакт бруска 1 с заготовкой 2 происходит только с наиболее выступающими выступами в продольном и поперечном сечениях заготовки 2. При этом центр Об рабочей поверхности бруса 1 перемещается по строго заданной траектории, эквидистантной прямой линии 4, которая является номинальной образующей детали. По мере удаления бруском 1 макровыступов с обрабатываемой заготовки 2 и приближения ее формы к номинальной каждая точка его рабочей поверхности периодически контактирует с обрабатываемой поверхностью без проскальзывания. При этом обеспечивается условие

где hmin минимальная ширина инструмента;

Rmin радиус профиля инструмента в месте минимальной его ширины;

Ri радиус профиля инструмента в i-m сечении;

hi ширина инструмента в i-m сечении.

При выполнении условия (постоянства отношения длин бруска и обрабатываемой конической поверхности в каждом их поперечном сечении) достигается равномерное удаление припуска по всему обрабатываемому профилю и обеспечивается высокая точность формы в осевом и поперечном сечениях детали. При удалении заданного припуска с одной обрабатываемой детали цикл повторяется.

Пример. Обработке подвергается дорожка качения внутренних колец конического подшипника 7516, которые имеют вогнутость дорожки качения 1 5 мкм, отклонения угла конуса 1,5 3 мкм, волнистость поверхности 0,8 1,2 мкм и отклонения от круглости 1,8 3,2 мкм, величина снимаемого припуска 25 мкм.

Брусок 1 (фиг. 1 4), имеющий рабочий профиль, форма которого в проекции на горизонтальную плоскость трапеция, а в проекции на вертикальную тороид, предварительно ориентируют относительно заготовки 2 таким образом, чтобы его торцевая часть минимального основания трапеции совпадала с минимальным диаметром заготовки, а максимальное основание трапеции совпадало с максимальным диаметром. Обрабатываемой заготовке 2 сообщают вращение, а брусок 1 ускоренно подводят до соприкосновения с макровыступами обрабатываемой поверхности 3 и сообщают ему движение обката и поперечную подачу S 0,01 мм/мин.

По мере продвижения бруска 1 на обрабатываемую поверхность, он сначала удаляет с нее макровыступы, а затем равномерный шлифовальный (дефектный) слой.

Результаты обработки по предлагаемому способу получены следующие:

вогнутость дорожки качения отсутствует;

отклонения угла конуса 0 0,5 мкм;

волнистость поверхности 0,05 0,1 мкм;

отклонения от круглости 0,6 0,7 мкм.

Как видно из примера, предложенный способ обработки конических поверхностей обеспечивает прямолинейность дорожек качения колец, уменьшает отклонение угла конуса в 6 раз, снижает волнистость поверхности в 12 раз и отклонения от круглости в 4, 5 раза, повышает долговечность подшипника в 2 3 раза за счет улучшения качества обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ | 2004 |

|

RU2270085C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2142873C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2124977C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

Использование: в машиностроении при окончательной обработке конических поверхностей вращения, например дорожек качения колец подшипников (конических роликовых). Сущность изобретения: берут инструмент с переменным радиусом окружности в каждом поперечном сечении и устанавливают из условия совпадения его сечения с минимальной шириной с сечением заготовки с минимальным радиусом. Инструмент вводят в контакт с макровыступами обрабатываемой поверхности, сообщают ему подачу, направленную перпендикулярно к ней, и обкатывают им заготовку. При этом центр обкатки инструмента перемешается по траектории, эквидистантной номинальному профилю детали. 4 ил.

Способ абразивной обработки поверхностей вращения, при котором применяется инструмент с переменным радиусом окружности в каждом поперечном сечении, устанавливаемый так, чтобы его сечение с минимальной шириной совпадало с сечением заготовки с минимальным радиусом, который прижимают в обрабатываемой поверхности вращающейся заготовки и обкатывают им обрабатываемую поверхность, отличающийся тем, что после введения инструмента в контакт с макровыступами обрабатываемой поверхности ему сообщают подачу, направленную перпендикулярно к ней, из условия перемещения центра обкатки инструмента по траектории, эквидистанстной номинальному профилю детали.

| Способ обработки поверхностей | 1979 |

|

SU802036A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-10-27—Публикация

1995-04-19—Подача