Изобретение относится к шлифованию поверхностей тел вращения, в частности к их бесцентровому шлифованию.

В последнее время в технике при финишной обработке тел вращения все большее распространение получают способы бесцентрового шлифования, при которых на вращающееся изделие воздействуют с малым удельным давлением один или несколько осциллирующих брусков. Поскольку этот процесс является конечной высокоточной технологической операцией, он называется суперфинишированием.

Поверхности деталей, полученных суперфинишированием, имеют значительно большую площадь контакта с сопрягаемой поверхностью по сравнению с деталями, обработанными другими финишными способами. В первую очередь, это достигается за счет снижения отклонений от круглости в виде огранки с 2-14 гранями. Например, по источнику Muller H. Das Mikrofinish verfahren // Techn. Rundschau, 1969, 3. - S. 23-25, несущая часть поверхности после шлифования составляет примерно 30%, а после суперфиниширования - до 95%.

К типичным изделиям и приемам, реализующим способ бесцентрового суперфиниширования, относится помещенный между двумя валками подшипниковый ролик, на который воздействует абразивный брусок (см., например, Мазальский В.П. Суперфинишные станки. Л.: Машиностроение, 1988. С.4-9). Валки одновременно выполняют транспортную и формообразующую функции. Продольное перемещение происходит за счет осевой составляющей силы трения, возникающей при развороте одного или обоих валков на некоторый угол относительно оси изделия.

Трудности при реализации известного способа суперфиниширования связаны с неизвестностью однозначных зависимостей между наладочными параметрами станка, углами контакта валков с изделием, исходными погрешностями формы изделия, приобретенными ими на предшествующих суперфинишированию операциях. Неправильный выбор указанных соотношений снижает качество обработки. Поэтому, исходя из изложенного, на практике числовые значения требуемых наладочных параметров устанавливаются по результатам пробной обработки, однако этот процесс является трудоемким и в силу своей субъективности не всегда приводит к желаемому результату.

Попытки формализовать нахождение оптимальных углов контакта и требуемых наладочных параметров известны (см., например, а.с. СССР 1824289, МКИ В 24 В 5/42, 1993), однако они касаются частных случаев и в целом проблему не решают.

По решаемой проблеме наиболее близкой к заявленному изобретению может служить работа: Дубровский Ю.В., Рязанов А.В. Формообразование обрабатываемой поверхности при бесцентровом суперфинишировании цилиндрических деталей // Новое в отделочных методах обработки деталей: Межвуз. научн. сб. Саратов, 1971. - С.30-40.

В указанной работе рассматривается способ бесцентрового суперфиниширования, в котором изделие располагают между одинаковыми двумя валками и воздействуют на него симметрично расположенным относительно валков осциллирующим абразивным бруском. В соответствии с приведенными в работе рекомендациями для получения наилучшего результата при суперфинишировании следует провести гармонический анализ обрабатываемого изделия, по результатам которого определить значение предложенного авторами "коэффициента формообразования", а опорный угол (угол, под которым валки контактируют с изделием) установить в зависимости от величины полученного коэффициента.

Очевидно, что при достоверности сделанных авторами выводов работа в целом носит научно-теоретический характер и не может служить практическим пособием для наладчика при обработке изделий в производственных условиях. К другим недостаткам данной математической модели относятся: замена валков плоскими опорами при расчете, пренебрежение шириной абразивного бруска, а также рассмотрение отдельно каждой из гармонических составляющих вместо их совокупности. Последнее допущение не позволяет сформулировать общую постановку задачи при определении оптимальных углов контакта для различных гармонических погрешностей исходного профиля изделия.

Перед заявленным изобретением была поставлена задача разработать такой способ суперфинишной обработки наружных поверхностей изделий в виде тел вращения, который при повышении качества их обработки мог бы быть использован для конкретных наладочных установок суперфинишного оборудования.

Поставленная задача решается тем, что предложен способ бесцентрового суперфиниширования круговых поверхностей, в котором двум транспортирующим валкам обрабатывающего оборудования придают наладочные координаты, между валками помещают изделие и воздействуют на него осциллирующим абразивным бруском.

Новым в предложенном способе является то, что углы ψ1 и ψ2 контакта соответствующих валков с изделием устанавливают асимметрично по отношению к бруску.

Новым в предложенном способе является также то, что величину угла контакта одного валка относительно другого устанавливают из условия

ψ1≤ψ2+5°; ψ1≥15o;

ψ1+ψ2≤90°.

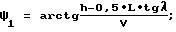

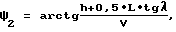

Заявленный способ характеризуется также тем, что наладочные координаты валков находят из соотношений:

где h, V - вертикальная и горизонтальная наладочные координаты соответственно;

L - длина валков (валки имеют одинаковую длину);

λ - половина угла скрещивания осей валков.

Технический результат заявленного изобретения заключается в повышении точности обработки в виде уменьшения отклонений от круглости и значительном сокращении трудозатрат при наладке обрабатывающего оборудования.

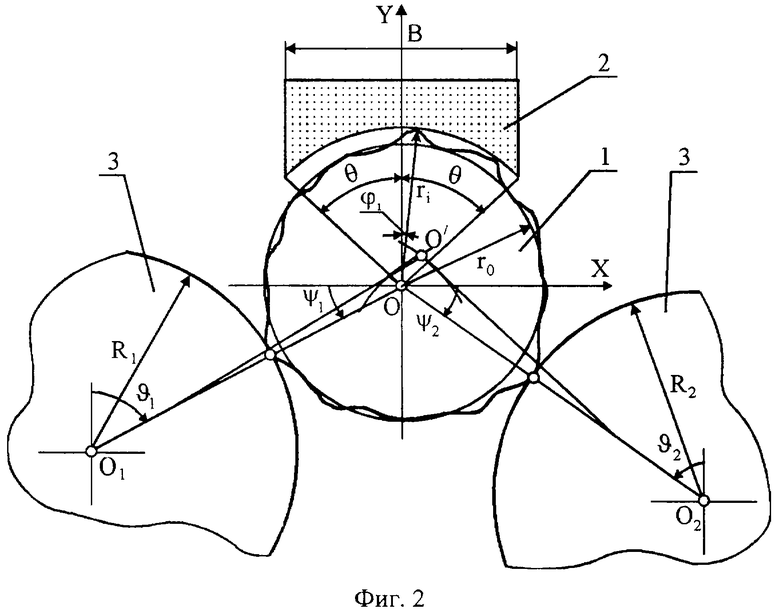

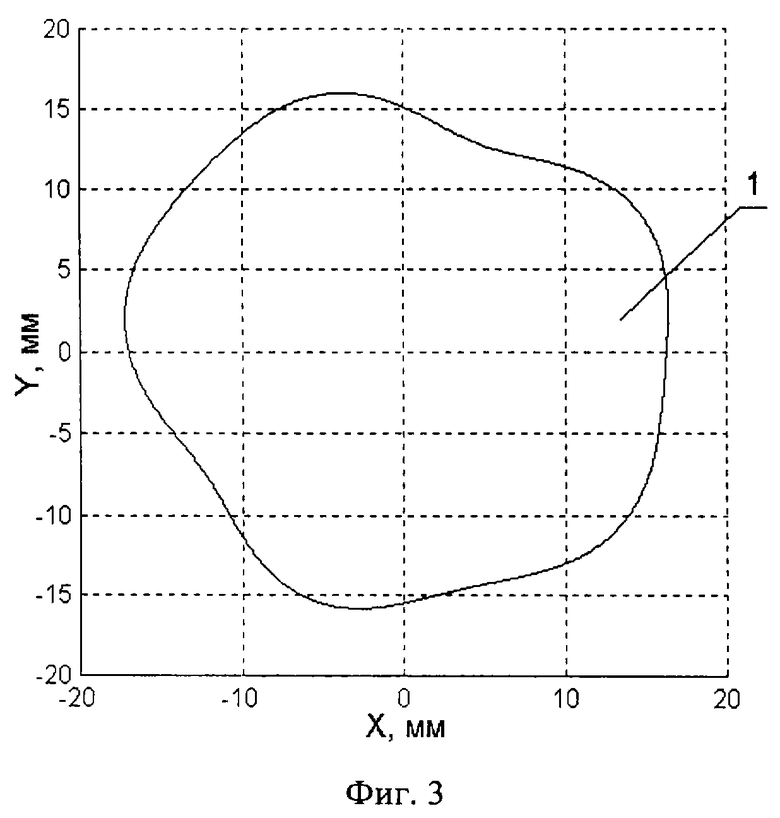

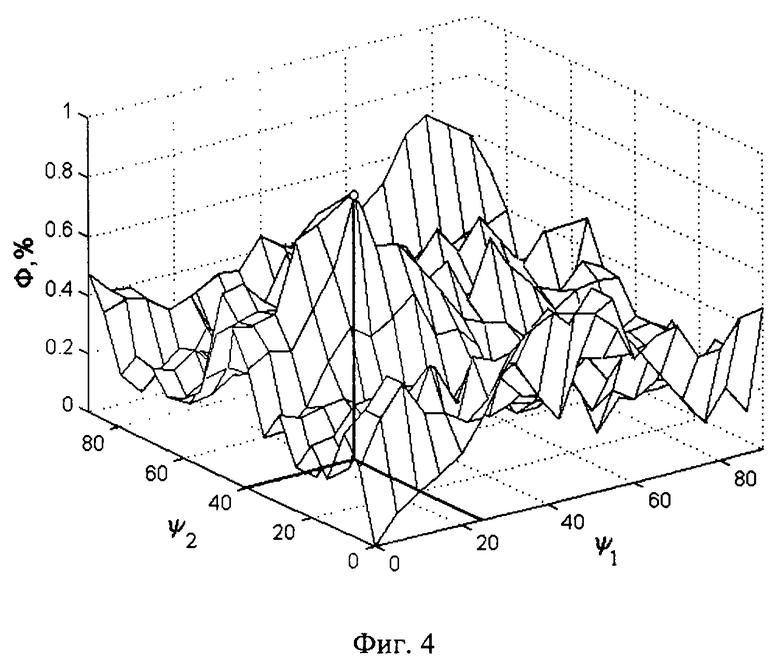

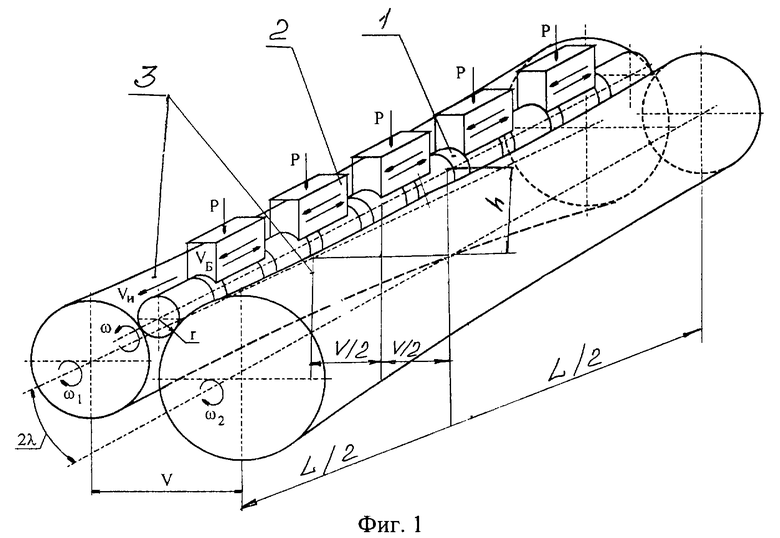

На фиг. 1 показана принципиальная схема обработки; на фиг.2 - расчетная схема критериев формообразования (поперечное сечение фиг.1); на фиг.3 - пример неравномерности профиля поперечного сечения изделия; фиг.4 - интегральный критерий формообразования.

Предпосылки исправления погрешностей формы поперечного сечения изделия сводятся к следующему. Колебание радиуса r изделия 1 (фиг.1, 2) вызывает изменение натяга в технологической системе (ТС) и соответственно давления бруска 2 на изделие. При постоянной жесткости резания приращение давления прямо пропорционально объему снимаемого припуска. Таким образом, изменение радиуса изделия r(ϕ) приводит к более интенсивному съему металла и исправлению погрешностей.

При определении углов ψ1 и ψ2 (фиг.2) контакта изделия и валков 3, обеспечивающих наилучшее качество обрабатываемого изделия, за относительный критерий Ф принято отношение объема V2 снятого металла к исходному объему V1 металла гармонических отклонений от номинальной окружности r0 изделия

Ф=V2/V1

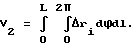

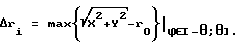

Объем V2 снятого металла формируется двойным численным интегрированием функции натягов Δri по параметру вращения ϕ и длине l обработки

Абразивный брусок имеет приработанное состояние в виде дуги окружности радиуса r0, угол охвата 2θ=arcsin(B/2r0), где В ширина бруска.

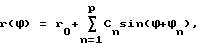

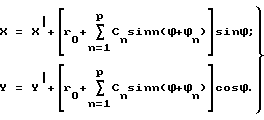

Поперечное сечение изделия описывается рядом Фурье

где r0 - номинальный диаметр детали (нулевой член ряда Фурье выражает среднее значение радиуса детали);

Cnsin(ϕ+ϕn) - члены ряда, отражающие макрогеометрические отклонения (первый эксцентриситет, второй овальность, третий трехгранка и т.д.);

Cn - амплитуда n-й гармоники;

ϕn - начальная фаза n-й гармоники;

p - число гармонических составляющих (обычно, p = 2-14).

При базировании деталь перекатывается по валкам. Поэтому координаты центра O/ сечения изделия определятся из совместного решения уравнений окружностей в декартовой системе координат через углы смещения ϑ1 и ϑ2:

где R1, R2 - радиусы правого и левого валков соответственно.

Изменение радиуса изделия в направлении опор:

Решение системы трансцендентных уравнений (1) с учетом (2) дает искомые углы ϑ1 и ϑ2. Тогда смещение центра О/ поперечного сечения детали от его номинального положения О по осям координат Х и Y:

Плоское сечение изделия опишется следующим образом:

В каждый текущий момент при повороте на угол Δϕ формообразующая точка на поверхности инструмента, которая первой начинает контактировать с изделием и создает первоначальный натяг в ТС, находится по принципу "минимаксных расстояний"

Построение поверхности интегрального критерия формообразования позволяет найти оптимальные соотношения углов контакта при заданных размерах обрабатываемой детали, исходных погрешностях формы детали, профиле валков, ширине абразивного бруска. Если полученные значения являются неудовлетворительными, то возможно изменить их и произвести перерасчет. В результате численного анализа различных сочетаний указанных параметров в пределах, целесообразных с практической точки зрения, получена общая оптимальная область положения углов контакта, определяемая соотношением

ψ1≤ψ2+5°; ψ1≥15°; ψ1+ψ2≤90° (3)

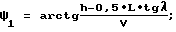

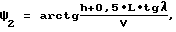

Оси валков суперфинишного станка скрещиваются под углом 2λ. Поэтому наладочные координаты для их установки находят из соотношений:

где h, V - вертикальная и горизонтальная наладочные координаты соответственно;

L - длина валков (валки имеют одинаковую длину);

λ - половина угла скрещивания осей валков.

Пример расчета углов контакта и наладок станка.

Обрабатывают поршневой палец дизельного двигателя ⊘ 16 мм на станке 3Д880 с симметричными валками R=62,5 мм. Используется абразивный брусок БКв 10х100 24А M14 С1 10 КА ГОСТ 2456-82. Изделие имеет исходную погрешность в виде огранок с С2=0,003 мм, С3=0,002 мм, С5=0,0025 мм (фиг.3).

Анализ графика интегрального критерия (фиг.4) позволяет выбрать наилучшие углы контакта ψ1=25o и ψ2=40o. Как видно, эти значения удовлетворяют условию (3). При этом достигается исправление исходной погрешности на 92%.

Для валков длиной L=750 мм наладочные координаты будут следующими: λ= 1o55', V=70 мм, h=35,53 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ БЕСЦЕНТРОВОЙ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2253559C1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| СПОСОБ НАЛАДКИ БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2003 |

|

RU2239539C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Способ моделирования процесса формообразования поверхности вращения | 1990 |

|

SU1780994A1 |

| Устройство для суперфиниширования | 1979 |

|

SU1057250A1 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

Изобретение относится к области станкостроения и может быть использовано при бесцентровом шлифовании поверхностей вращения. Осциллирующим абразивным бруском воздействуют на круговую поверхность изделия, которое помещают между двумя вращающимися транспортирующими валками. Последние наладочно устанавливают из условия асимметричности по отношению к бруску углов контакта валков с изделием. Приведены математические зависимости между углами контакта, размерами валков и изделия, по которым определяют наладочные координаты установки обрабатывающего оборудования. Такие действия повышают качество обработки и сокращают трудозатраты при наладке оборудования. 2 з.п.ф-лы, 4 ил.

где L - длина валков;

V - горизонтальная наладочная координата валков - межосевое расстояние.

| Дубровский Ю.В и др | |||

| Формообразование обрабатываемой поверхности при бесцентровом суперфинишировании цилиндрических деталей | |||

| Новое в отделочных методах обработки деталей | |||

| Межвузовский научный сборник | |||

| - Саратов, 1971, с.30-40 | |||

| Устройство для бесцентровой обработки цилиндрических изделий | 1980 |

|

SU1215950A1 |

| Бесцентровый станок для заточки суперфиниша цилиндрических изделий | 1939 |

|

SU58930A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| DE 1933106, 28.11.1974. | |||

Авторы

Даты

2003-04-10—Публикация

2001-05-03—Подача