Изобретение относится к области машиностроения и может быть использовано при создании шарнирных конструкций тяжелонагруженных механизмов с удельными нагрузками на узлы трения до 450 МПа при изменении температур от -130 до +750°С в условиях циклического изменения среды с воздуха на вакуум и наоборот.

Известен принимаемый в качестве прототипа заявляемого изобретения узел трения, содержащий взаимодействующие элементы в виде внутреннего и наружного колец, выполненных из многофазного износостойкого сплава на основе никеля, с общей цилиндрической или сферической зоной взаимодействия скольжением рабочих поверхностей при использовании в зоне взаимодействия рабочих поверхностей комбинированного покрытия с внутренним металлическим диффузионным слоем и наружным слоем в виде твердосмазочного материала на основе дисульфида молибдена [1]. Однако такая комбинация материалов покрытий недостаточно устойчива к воздействию коррозионной среды, например паров морской воды, что значительно снижает длительность работы тяжелонагруженного узла с минимальными потерями на трение.

Достигаемым результатом изобретения является обеспечение длительной работоспособности высоконагруженного узла трения без схватывания первого и второго рода (соответственно в вакууме и в воздухе) в условиях циклического изменения среды при наличии в ней коррозионных компонентов, например паров соляного тумана.

Указанный результат обеспечивается тем, что в узле трения, содержащем взаимодействующие элементы в виде внутреннего и наружного колец, выполненных из многофазного износостойкого сплава на основе никеля, с общей цилиндрической или сферической зоной взаимодействия скольжением рабочих поверхностей при использовании в указанной зоне комбинированного покрытия с внутренним металлическим диффузионным слоем и наружным слоем в виде твердосмазочного материала на основе дисульфида молибдена, согласно изобретению покрытием снабжена рабочая поверхность только наружного кольца, а внутренний диффузионный слой выполнен на основе твердых растворов в хроме никеля, вольфрама, молибдена, алюминия и карбидных фаз Cr7С3, Cr23С6, Ni3((Мо,W)3С, Ni3Ti с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6, причем толщина диффузионного слоя составляет δдс=40÷48 мкм, а отношение толщины диффузионного слоя к толщине слоя твердосмазочного материала δдс/δтсм=3,5÷4,5 внутреннее и наружное кольца, выполненные из многофазного износостойкого сплава на основе никеля, с общей цилиндрической или сферической зоной взаимодействия скольжением и нанесенным на рабочей поверхности наружного кольца комбинированным покрытием с внутренним металлическим слоем и наружным слоем в виде твердосмазочного материала на основе дисульфида молибдена, а на рабочей поверхности внутреннего кольца - комбинированным покрытием на основе смеси твердых растворов в хроме никеля, вольфрама, молибдена, алюминия с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6, согласно изобретению в состав внутреннего слоя покрытия наружного кольца дополнительно введены карбидные фазы Cr7С3, Cr23С6, Ni(Мо,W)3С, Ni3Ti с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6, а покрытие внутреннего кольца имеет наружный слой, по составу аналогичный наружному слою покрытия наружного кольца.

По другому варианту в узле трения, содержащем взаимодействующие элементы в виде внутреннего и наружного колец, выполненных из многофазного износостойкого сплава на основе никеля, с общей цилиндрической или сферической зоной взаимодействия скольжением рабочих поверхностей при использовании в указанной зоне комбинированного покрытия на рабочих поверхностях внутреннего и наружного колец, причем покрытие на наружном кольце выполнено многослойным из последовательно нанесенных слоев тантала, серебра и твердосмазочного материала на основе дисульфида молибдена, согласно изобретению покрытие на рабочей поверхности внутреннего кольца выполнено диффузионным на основе твердых растворов в хроме никеля, вольфрама, молибдена, алюминия и карбидных фаз Cr7С3, Cr23С6, Ni3(Mo,W)3C, Ni3Ti с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6, причем толщина покрытия внутреннего кольца составляет δпвк=40÷48 мкм, а отношение толщины покрытия наружного кольца к толщине покрытия внутреннего кольца составляет δпнк/δпвк=0,65÷0,75.

Применительно к этому варианту покрытие на рабочей поверхности внутреннего кольца дополнительно может иметь внешний слой твердосмазочного материала, отношение толщины диффузионного слоя к толщине слоя твердосмазочного материала δдс/δтсм=3,5÷4,5, а отношение толщины покрытия наружного кольца к толщине диффузионного слоя внутреннего кольца составляет δпнк/δдс=0,50÷0,56.

Диффузионный слой применительно к обоим вариантам имеет волнообразный рельеф субструктуры с тектурированностью карбидов хрома и дислокации, скопления которых расположены по границе твердого раствора и карбидов хрома.

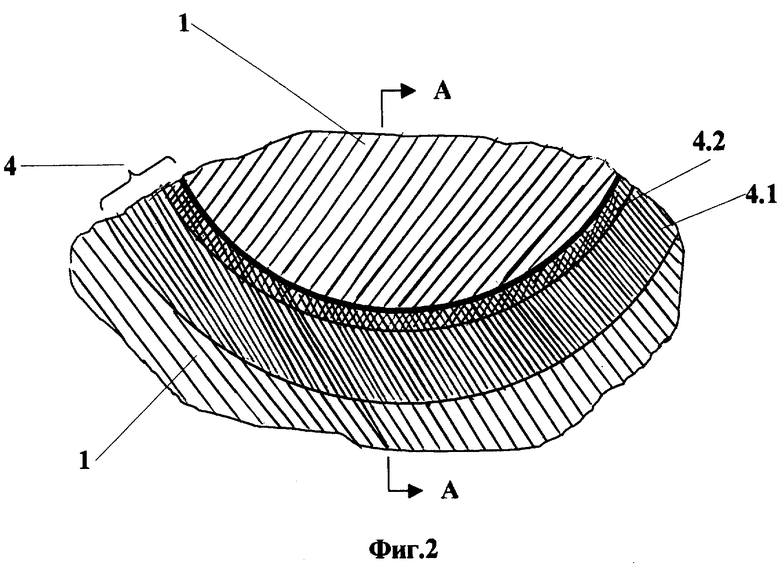

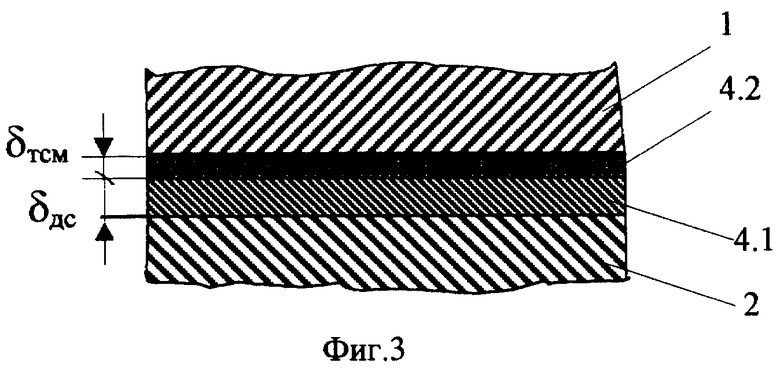

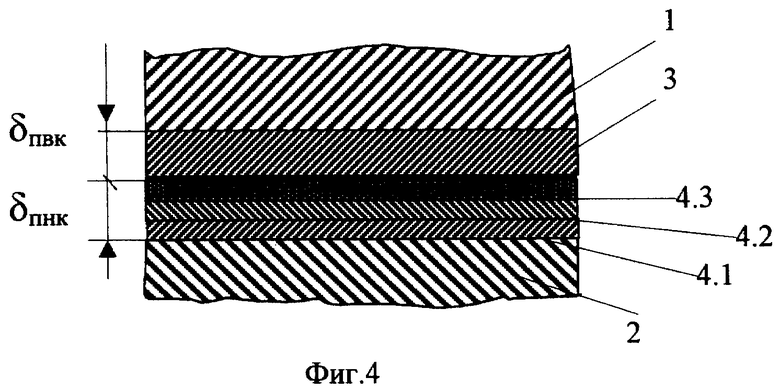

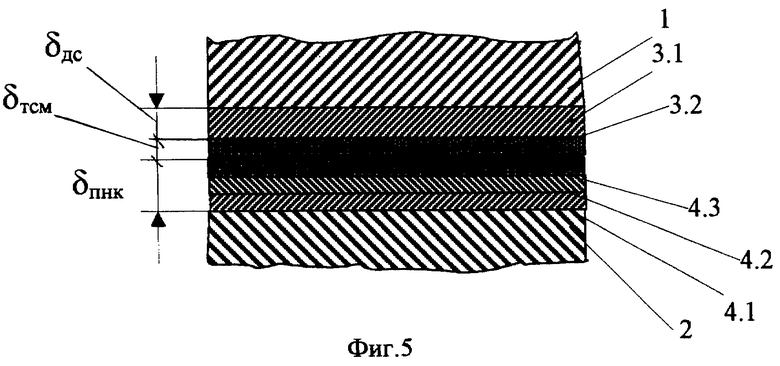

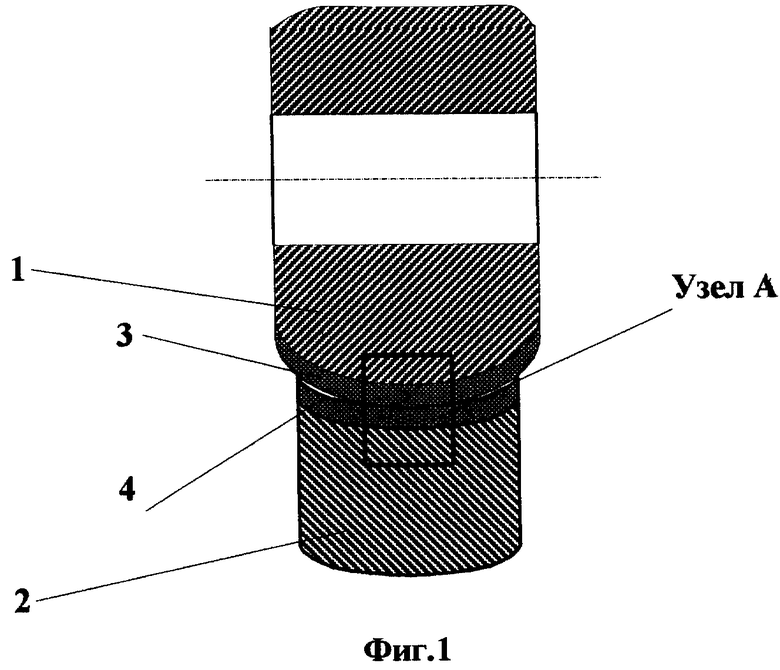

На фиг.1 схематически изображен узел трения согласно изобретению со сферическими поверхностями скольжения; на фиг 2 - узел А фиг.1 в увеличенном масштабе для варианта изобретения с покрытием только на наружном кольце; на фиг.3 - тот же узел в разрезе по А-А фиг.2; на фиг.4 - аналогичный разрез узла А для варианта изобретения с покрытиями на наружном и внутреннем кольцах; на фиг.5 - то же со слоем твердосмазочного материала на покрытиях наружного и внутреннего колец.

Узел трения содержит взаимодействующие элементы в виде внутреннего кольца 1 и наружного кольца 2, выполненных из многофазного износостойкого сплава на основе никеля, с общей, в данном случае сферической, зоной взаимодействия скольжением рабочих поверхностей при использовании в указанной зоне комбинированного покрытия 3 и 4 соответственно внутреннего и наружного колец 1 и 2. По первому варианту (фиг.2 и 3) покрытием 4 снабжена рабочая поверхность только наружного кольца 2. При этом покрытие имеет два слоя - внутренний диффузионный слой 4.1 и слой 4.2 твердосмазочного материала (ТСМ) на основе дисульфида молибдена MoS2. Внутренний диффузионный слой 4.1 выполнен на основе твердых растворов в хроме никеля, вольфрама, молибдена, алюминия и карбидных фаз Cr7С3, Cr23С6, Ni3(Mo,W)3C, Ni3Ti с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6, причем толщина диффузионного слоя (фиг.3) составляет δдс=40÷48 мкм, а отношение толщины диффузионного слоя к толщине слоя твердосмазочного материала δдс/δтсм=3,5÷4,5.

По второму варианту (фиг.4) покрытие на рабочей поверхности внутреннего кольца 1 выполнено диффузионным, как на наружном кольце 2 по первому варианту (фиг.3) - на основе твердых растворов в хроме никеля, вольфрама, молибдена, алюминия и карбидных фаз Cr7С3, Cr23С6, Ni3(Mo,W)3C, Ni3Ti с несущим каркасом из фаз Лавеса типа Fe2W, Fe2Mo и μ-фазы Fe7W6. Покрытие 4 на рабочей поверхности наружного кольца 2 по второму варианту имеет три слоя - слой 4.1 тантала Та, слой 4.2 серебра Ag и слой 4.3 ТСМ. При этом толщина покрытия внутреннего кольца составляет δпвк=40÷48 мкм, а отношение толщины покрытия наружного кольца к толщине покрытия внутреннего кольца составляет δпнк/δпвк=0,65÷0,75.

Покрытие 3 на рабочей поверхности внутреннего кольца 1 по второму варианту дополнительно может иметь (фиг.5) внешний слой 3.2 ТСМ при отношении толщины диффузионного слоя к толщине слоя твердосмазочного материала δдс/δтсм=3,5÷4,5 и отношении толщины покрытия наружного кольца к толщине диффузионного слоя внутреннего кольца составляет δпнк/δдс=0,50÷0,56.

Диффузионный слой для всех вариантов может иметь волнообразный рельеф субструктуры с тектурированностью карбидов хрома и дислокации, скопления которых расположены по границе твердого раствора и карбидов хрома (на чертеже не показано).

Для оценки характеристик узла трения согласно изобретению, были проведены испытания образцов материалов узла на трение скольжения рабочих поверхностей при высоких удельных нагрузках и на коррозионную стойкость указанных материалов при высоких и низких температурах в условиях солевого тумана. Испытания показали хорошие результаты. В частности, при предельном значении коэффициента трения, равном 0,20 в конце наработки, начальное значение указанного коэффициента для материалов заявленного узла составляло в вакууме 0,03÷0,06; для материалов узла трения согласно [1] начальное значение указанного коэффициента составляло 0,08 (минимум на 30% выше коэффициента трения для материалов заявленного узла). Скорость коррозии в камере солевого тумана для материалов узла трения согласно изобретению составляла 3,95·10-5 г/(м2·час); для материалов узла трения согласно [1] скорость коррозии составляла 1,33·10-2 г/(м2·час) (примерно в 300 раз больше скорости коррозии для материалов узла трения [1]). При этом схватывания первого и второго рода элементов узла между собой не наблюдалось.

Источник информации

1. Авторское свидетельство СССР №1339324, 4 F 16 С 33/12, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тяжелонагруженная опора скольжения | 1985 |

|

SU1339324A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| ДЕТАЛЬ АВИАЦИОННОГО ДВИГАТЕЛЯ, ВКЛЮЧАЮЩАЯ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ОТ ЭРОЗИИ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ДЕТАЛИ | 2016 |

|

RU2718032C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| ЖАРОПРОЧНЫЙ ЖЕЛЕЗО-ХРОМ-НИКЕЛЕВЫЙ СПЛАВ | 2009 |

|

RU2439191C2 |

Изобретение относится к области машиностроения и может быть использовано при создании шарнирных конструкций тяжелонагруженных механизмов с удельными нагрузками на узлы трения до 450 МПа при изменении температур от -130 до +750°С в условиях циклического изменения среды с воздуха на вакуум и наоборот. Узел трения согласно изобретению содержит взаимодействующие элементы в виде внутреннего и наружного колец, выполненных из многофазного износостойкого сплава на основе никеля, с общей цилиндрической или сферической зоной взаимодействия скольжением рабочих поверхностей при использовании в указанной зоне комбинированного покрытия с внутренним металлическим диффузионным слоем и наружным слоем в виде твердосмазочного материала на основе дисульфида молибдена. Отличительной особенностью изобретения является выбор материалов покрытия, обеспечивающих длительную работоспособность высоконагруженного узла трения в условиях вакуума при наличии коррозионных компонентов в окружающей среде. Предусмотрены варианты покрытия рабочих поверхностей только наружного кольца и обоих колец. Технический результат - обеспечение длительной работоспособности высоконагруженного узла трения без схватывания первого и второго рода, соответственно в вакууме и в воздухе, в условиях циклического изменения среды при наличии в ней коррозионных компонентов, например паров соляного тумана. 2 н. и 2 з.п. ф-лы, 5 ил.

| Тяжелонагруженная опора скольжения | 1985 |

|

SU1339324A1 |

| US 3795430 A, 05.03.1974 | |||

| US 3841724 А, 15.10.1974. | |||

Авторы

Даты

2006-02-20—Публикация

2004-07-15—Подача