Изобретение относится к машиностроению, в частности к опорам типа вал - втулка шарнирных подшипниковых опор и других узлов трения, работающих при высоких удельных нагрузках до 400 МПа при изменении температур от -130 до +750°С в условиях циклического изменения среды воздуха - вакуума и может быть использовано для создания опор скольжения изделий авиационной, космической, судостроительной и других областей техники.

Цель изобретения - предотвращение схватывания I иИ родов, обеспечение длительной работоспособности с минимальными потерями на трение в диапазоне температур от -130 до +750°С при высоких удельных нагрузках до 400 МПа в условиях изменения окружающей среды по режиму: воздух - вакуум - воздух.

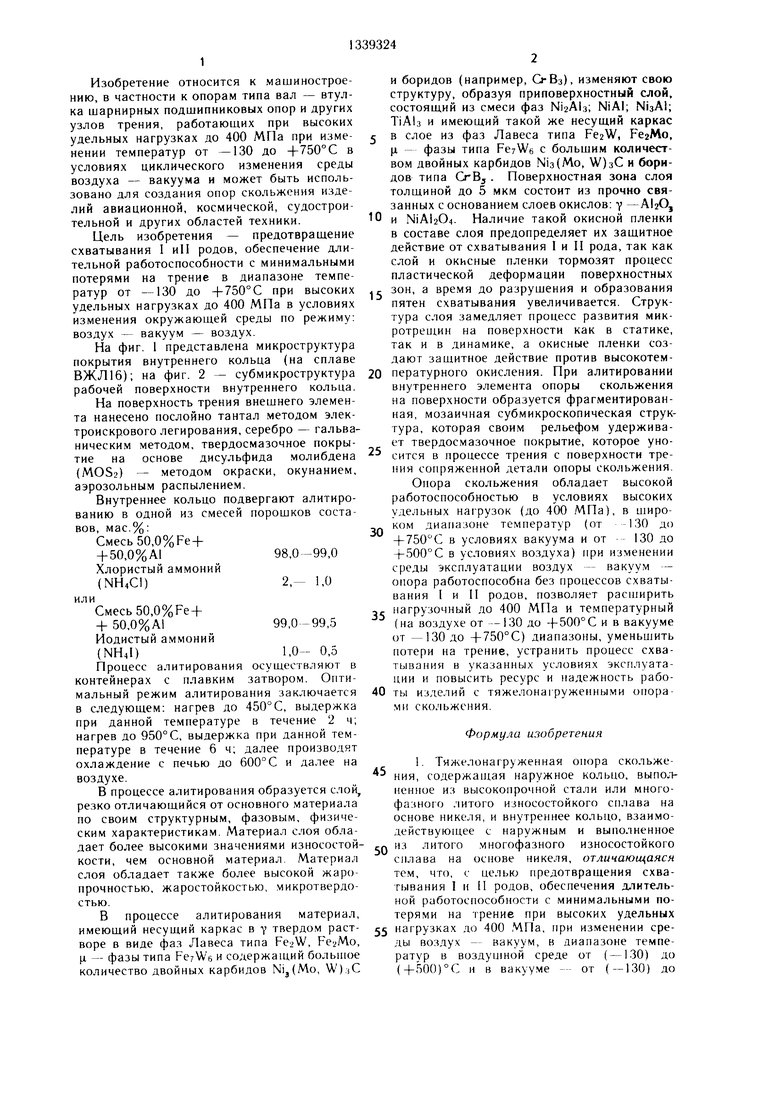

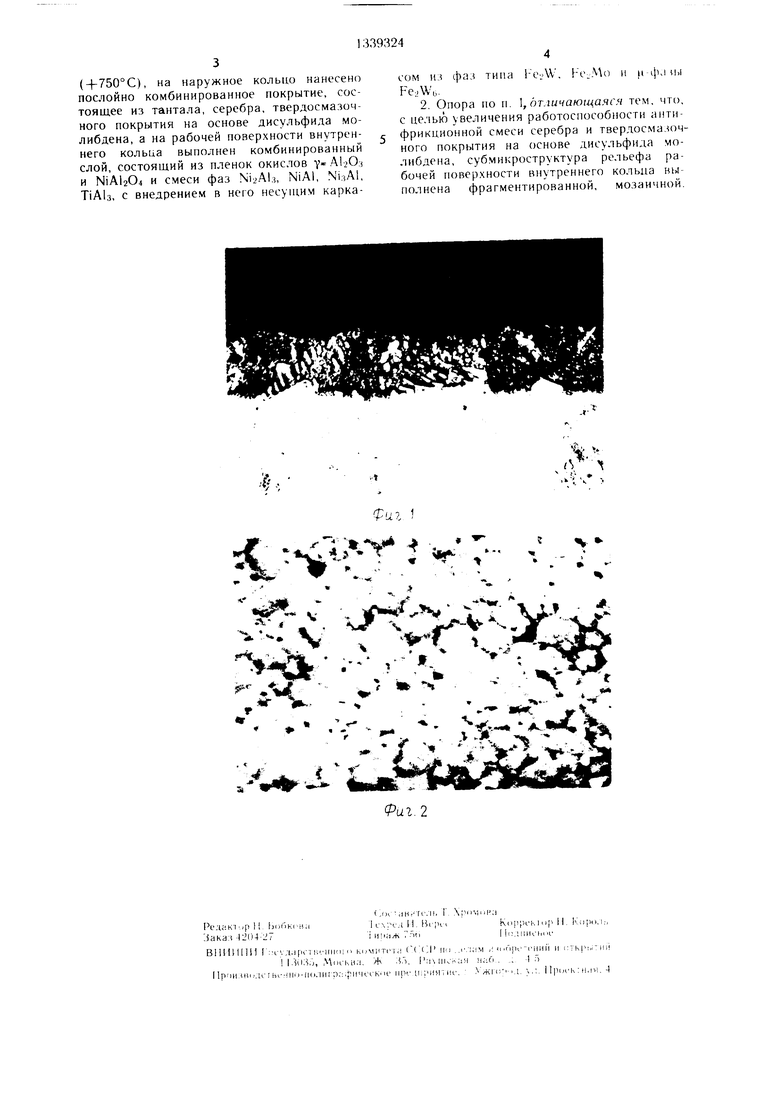

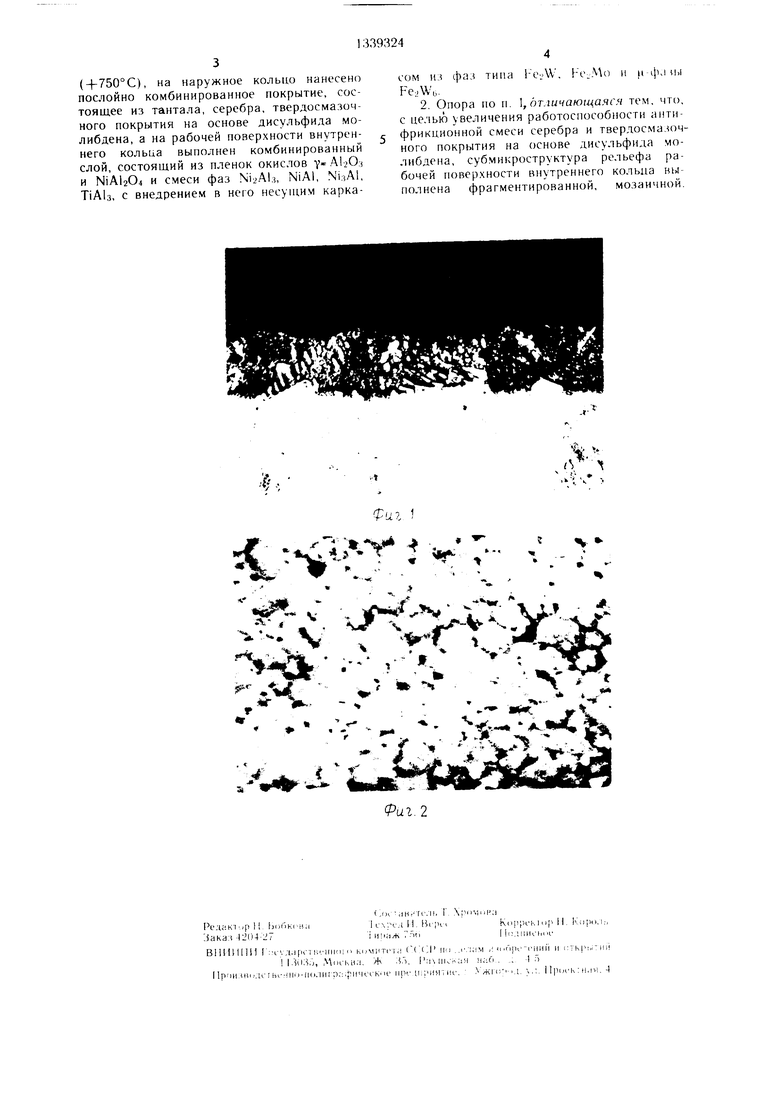

На фиг. 1 представлена микроструктура покрытия внутреннего кольца (на сплаве ВЖЛ16); на фиг. 2 - субмикроструктура рабочей поверхности внутреннего кольца.

На поверхность трения внешнего элемента нанесено послойно тантал методом электроискрового легирования,серебро - гальваническим методом, твердосмазочное покрытие на основе дисульфида молибдена (MOS2) - методом окраски, окунанием, аэрозольным распылением.

Внутреннее кольцо подвергают алитиро- ванию в одной из смесей порошков составов, мас.%:

Смесь 50,0%Fe +

+ 50,0%А198,0-99,0

Хлористый аммоний

(NH4C1)2,- 1,0

или

Смесь 50,0%Fe +

+ 50,0%А199,0-99,5

Йодистый аммоний

()1,0- 0,5

Процесс алитирования осуществляют в контейнерах с плавким затвором. Оптимальный режим алитирования заключается в следующем: нагрев до 450°С, выдержка при данной температуре в течение 2 ч; нагрев до 950°С, выдержка при данной температуре в течение 6 ч; далее производят охлаждение с печью до 600°С и далее на воздухе.

В процессе алитирования образуется слой, резко отличающийся от основного материала по своим структурным, фазовым, физическим характеристикам. Материал слоя обладает более высокими значениями износостойкости, чем основной материал. Материал слоя обладает также более высокой жаропрочностью, жаростойкостью, .микротвердостью.

В процессе алитирования материал, имеющий несущий каркас в у твердом растворе в виде фаз Лавеса типа Fe2W, Fe2Mo, ц - фазы типа Fe/We и содержащий большое количество двойных карбидов Nij(Mo, W) jC

и боридов (например, О-Вз), изменяют свою структуру, образуя приповерхностный слой, состоящий из смеси фаз NigAb; NiAl; NisAl; TiAla и имеющий такой же несущий каркас

Б слое из фаз Лавеса типа Fe2W, Fe2Mo, ц - фазы типа FeyWg с больщим количеством двойных карбидов Ni3(Mo, W)3C и боридов типа СгВд . Поверхностная зона слоя толщиной до 5 мкм состоит из прочно связанных с основанием слоев окислов: у ,

0 и NiAl2O4. Наличие такой окисной пленки в составе слоя предопределяет их защитное действие от схватывания I и II рода, так как слой и окисные пленки тормозят процесс пластической деформации поверхностных

с зон, а время до разрущения и образования пятен схватывания увеличивается. Структура слоя замедляет процесс развития микротрещин на поверхности как в статике, так и в динамике, а окисные пленки создают защитное действие против высокотем0 пературного окисления. При алитировании внутреннего элемента опоры скольжения на поверхности образуется фрагментирован- ная, мозаичная субмикроскопическая структура, которая своим рельефом удерживает твердосмазочное покрытие, которое уносится в процессе трения с поверхности трения сопряженной детали опоры скольжения. Опора скольжения обладает высокой работоспособностью в условиях высоких удельных нагрузок (до 400 МПа), в широ5

0

ком диапазоне температур (от -130 до

Н-750°С в условиях вакуума и от - 130 до + 500°С в условиях воздуха) при изменении среды эксплуатации воздух - вакуум - опора работоспособна без процессов схватывания 1 и II родов, позволяет расширить

с нагрузочный до 400 МПа и температурный (на воздухе от -130 до +500°С и в вакууме от -130 до +750°С) диапазоны, уменьшить потери на трение, устранить процесс схватывания в указанных условиях эксплуатации и повысить ресурс и надежность рабо0 ты изделий с тяжелонагруженны.ми опорами скольжения.

Формула изобретения

45

I. Тяжелонагруженная опора скольжения, содержащая наружное кольцо, выпо пенное из высокопрочной стали или многофазного литого износостойкого сплава на основе никеля, и внутреннее кольцо, взаимодействующее с наружным и выполненное

CQ из литого .многофазного износостойкого сплава на основе никеля, отличающаяся тем, что, с целью предотвращения схватывания I и И родов, обеспечения длительной работоспособности с минимальными потерями на трение при высоких удельных

55 нагрузках до 400 МПа, при изменении среды воздух - вакуум, в диапазоне температур в воздушной среде от (-130) до (+500)°С и в вакууме -- от (-130) до

(+750°С), на наружное кольцо нанесено послойно комбинированное покрытие, состоящее из тантала, серебра, твердосмазоч- ного покрытия на основе дисульфида молибдена, а на рабочей поверхности внутреннего кольца выполнен комбинированный слой, состоящий из пленок окислов Y-AliOj и NiAl2O4 и смеси фаз NiaAl.i, NiAl, Ni.iAl, TiAb, с внедрением в него несуп1им каркасом из фаз типа l-C AV. Не и и ф, Fe.Wo.

2. Опора по п. , отличающаяся тем, что, с целью увеличения работоспособности антифрикционной смеси серебра и твердосмазоч- ного покрытия на основе дисульфида молибдена, субмикроструктура рельефа рабочей поверхности внутреннего кольца выполнена фрагментированной, мозаичной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯЖЕЛОНАГРУЖЕННЫЙ УЗЕЛ ТРЕНИЯ | 2004 |

|

RU2270380C1 |

| ШАРОВАЯ ОПОРА | 2016 |

|

RU2630346C1 |

| СПОСОБ АЛИТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2696616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| ШАРОВАЯ ОПОРА | 2015 |

|

RU2588362C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ ОБРАБОТКИ БРОНЗОВЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2765925C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНЫХ РЕЗЬБОВЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2094489C1 |

| Антифрикционный материал | 1975 |

|

SU548652A1 |

Изобретение относится к .машиностроению, в частности к конструкции опор скольжения, и может быть использовано для тяжелонагруженных узлов трения скольжения, работаюнш.х при высоки.х удельных нагрузках до 400 МПа, в Н1ироком диапазоне те.мператур: в условиях воздуха от -130 до -(-500°С в условиях (акуума от -130 до -(-750°( при циклическом изменении среды воздух вакуум. Цель изобретения пре1980. ОРА иноопор вано олььных зоне 0 до 0 до реды предотвращение схватывания I и II родов, обеспечение длительной работоспособности с минимальными потерями на трение при указанных выше условиях. На наружное кольцо послойно нанесено комбинированное покрытие, состояш.ее из тантала, серебра, твердо- смазочного покрытия на основе дисульфида .молибдена. Внутреннее кольцо выполнено алитированным. Рельеф алитированного слоя удерживает во время работы твердо- смазочное покрытие, которое уносится в процесс трения сопрягаемой поверхности. Наличие окиспой пленки в составе слоя предопределяет их защитное действие от схватывания I иИ родов, так как слой и окисные нленки тормозят процесс пластической деформации поверхностных зон, а время до разру- щения и образования пятен схватывания увеличивается. Структура слоя замедляет процесс развития микротрещин на поверхности как в статике, так и в динамике. 1 з.п. ф-лы, 2 ил. (Л оо оо ;о со ьо 4

Jf - - . ч-«nL. г Vт Ьмс .а ..,,

., , л 1

Фиг. 2

| Авторское свидетельство СССР „Чо 925092, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-09-23—Публикация

1985-07-26—Подача