Изобретение относится к области процессов прикладной электрохимии и, в частности, к способам электрохимической обработки водно-солевых растворов хлоридов щелочных металлов с целью получения дезинфицирующих (кислотных) и моющих (щелочных) растворов и веществ, а также регулирования кислотно-основных параметров воды [1], [5], [13].

Изобретение также может быть использовано в электрохимических установках для синтеза хлороксидных соединений активного хлора и газов - хлора и водорода.

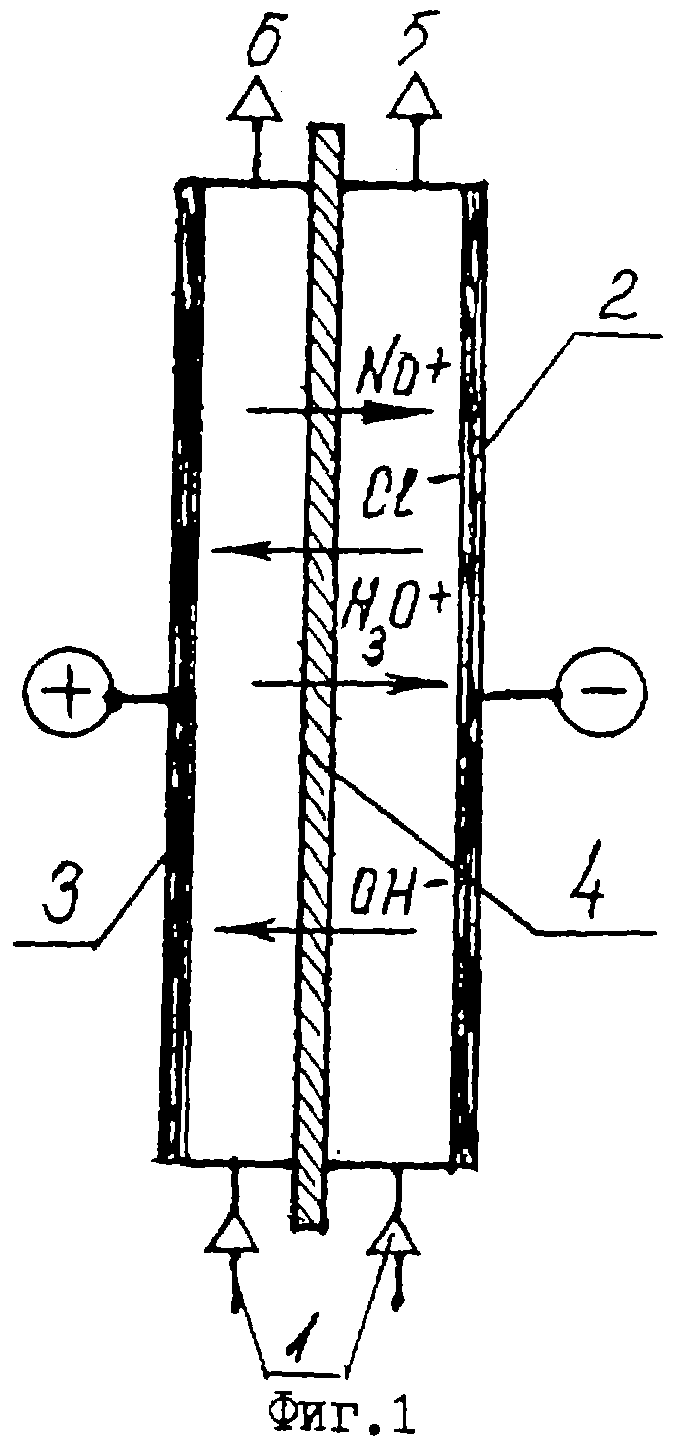

Существо известных способов [2], [3], [4] электрохимической обработки растворов в электролизном элементе (фиг.1) включает в себя пропускание исходного раствора 1 (обычно слабоконцентрированного - 0,5...5 г/л - раствора хлорида натрия NaCl) двумя параллельными потоками через плоские вертикальные каналы, образуемые соответственно между плоскими поверхностями гладкого катода 2 (катодная камера), гладкого анода 3 (анодная камера) и разделительной диафрагмы 4 (проницаемой для электролитного раствора и непроницаемой для газов). Перенос постоянного тока через прослойку электролита между катодом и анодом осуществляется в основном ионами хлора Cl- и натрия Na+ и частично ионами гидроксила OH- и гидроксония Н3O+ воды; при этом на выходе катодной камеры 5 получают в основном продукт взаимодействия ионов Na+ с водой на катоде: Na++Н2O+е→NaOH+½Н2, то есть раствор со щелочной реакцией, а на выходе анодной камеры 6 - раствор с соединениями активного хлора (в зависимости от режимов процесса и кислотности раствора - хлорноватистую кислоту HClO, оксиды Cl2O, ClO2 и т.п.), обладающий биоцидными дезинфицирующими свойствами, либо газообразный хлор и его соединения с кислородом [4].

Плоскостная конструкция камер и электродов электролизных элементов в упомянутых способах является базисной основой создания промышленных многоэлементных электролизных батарей с биополярными электродами [5].

Однако недостатком существующих способов обработки растворов в плоскостных каналах, и в особенности в случае слабоконцентрированных растворов являются наблюдаемые неравномерности и неустойчивости в распределении скоростей течения электролитного раствора по ширине канала с образованием застойных зон, неравномерности распределения электрического тока по поверхности электродов с образованием зон "пятнистой" проводимости и локальных перегревов электролита, что в целом снижает эффективность процесса обработки раствора [1], [13].

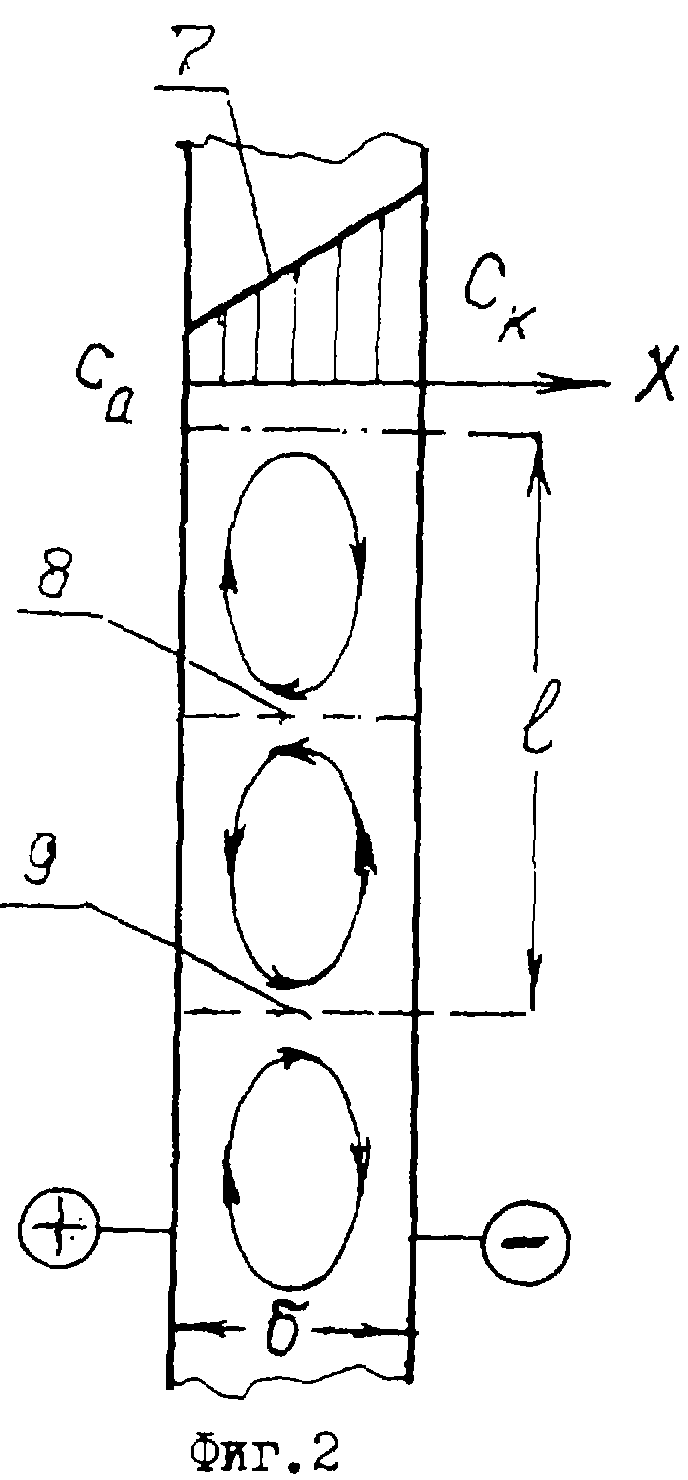

Первоосновой подобных эффектов является появление градиента dc/dx концентраций 7 и плотности dρ/dx электролита по толщине δ канала при переносе заряда (тока) и веществ между электродами (катодом 2 и анодом 3) в силу ограниченных скоростей миграции (vM˜10-2 см/с) и диффузии (vg˜10-4 см/с) ионов веществ и как следствие возникновение гидродинамической неустойчивости и известного явления гравитационной конвекции в виде вихревых ячеек Релея-Бенара в канале [6], [7] (см. фиг.2, где 8, 9 - встречные движения вихря между катодом 2 и анодом 3).

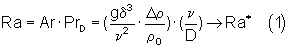

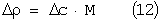

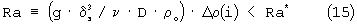

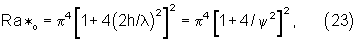

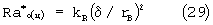

Условия возникновения гравитационной конвекции как в горизонтальных, так и в вертикальных каналах при различной плотности жидкости у стенок определяются при теплообмене [6], [7] критическим значением критерия Релея Ra=Gr·Pr; в рассматриваемом процессе массообмена диффузионным аналогом критерия Ra=Ar·PrD; эти условия возникают, когда критерий Релея достигает критического значения Ra*:

Здесь: Gr - тепловой критерий Грасгофа; Ar - критерий Архимеда; PrD - диффузионный аналог числа Прандтля жидкости, ν - коэффициент кинематической вязкости жидкости (раствора электролита), D - коэффициент диффузии электролита, Δρ - разность плотностей электролита у стенок канала, ρо - средняя плотность электролита, g=981 см/с2), Ra* - критическое значение критерия Релея, зависящее от геометрии канала, краевых условий, а также гидродинамической обстановки в канале.

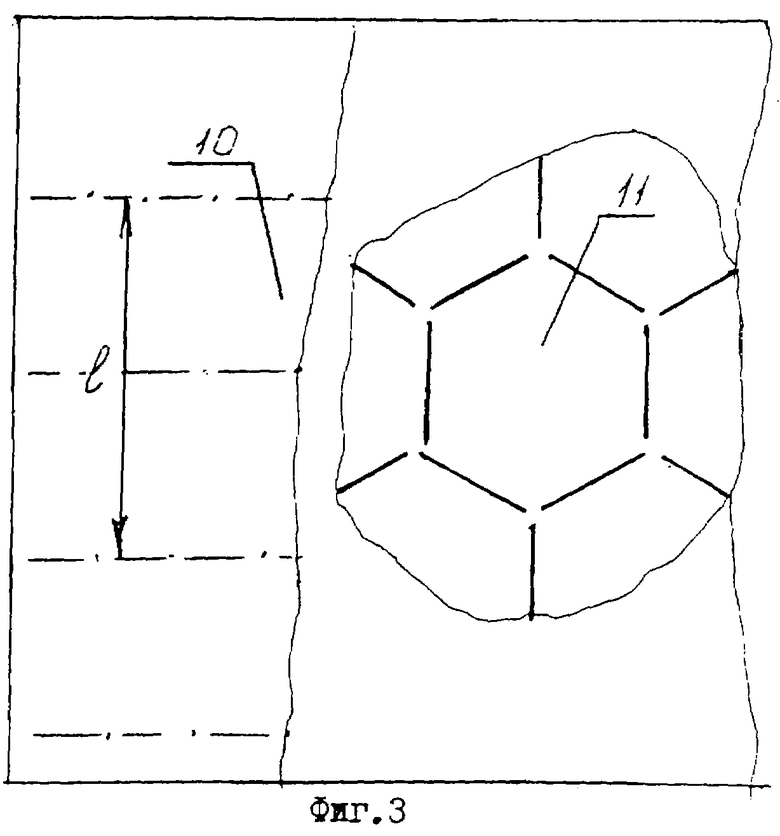

Общая структура конвекции может представлять собой волновую систему параллельных парных вихревых валов 10 (фиг.3) с относительной шириной вихревой ячейки λ=I/δ, которая возрастает с увеличением критерия Релея Ra, при Ra>2·104 устанавливается режим более крупномасштабных тороидальных шестигранных вихревых ячеек 11; при этом продольное вынужденное течение раствора вдоль канала оказывает стабилизирующее влияние, увеличивая величину критического значения критерия Релея [7].

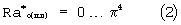

В плоскощелевом вертикальном канале минимальное критическое значение критерия Релея Ra* o, при котором возможно возникновение конвекции в исходно неподвижной жидкости, может составлять в зависимости от типа граничных условий на стенках канала [7] (стр.82):

Отрицательное влияние вихревой конвекции на равномерность переноса электрического тока в прослойке электролита очевидно из фиг.2, в частности:

- на участке 8 вихря конвекция ускоряет миграционное движение основного переносчика тока в электролите - аниона Cl-,

- на участке 9 - препятствует миграции аниона Cl-.

Это вызывает соответствующую неравномерность распределения плотности тока по поверхности электрода и объему электролита, локальные перегревы, дополнительные термоконвекционные возмущения в электролите и в целом снижают эффективность процесса электрохимической обработки раствора [8], [9], [13].

При этом в силу достаточно низких скоростей переноса реагирующих веществ в электролите процессами миграции jм=v·c и диффузии jВ=D·Δс/δ, уже небольшие скорости w конвекции (jк=w·c) оказывают существенное влияние на общий процесс переноса, соответственно: w=v=10-2 см/с и w=D/δ=10-5 см2/с/10-1 см=10-4 см/с.

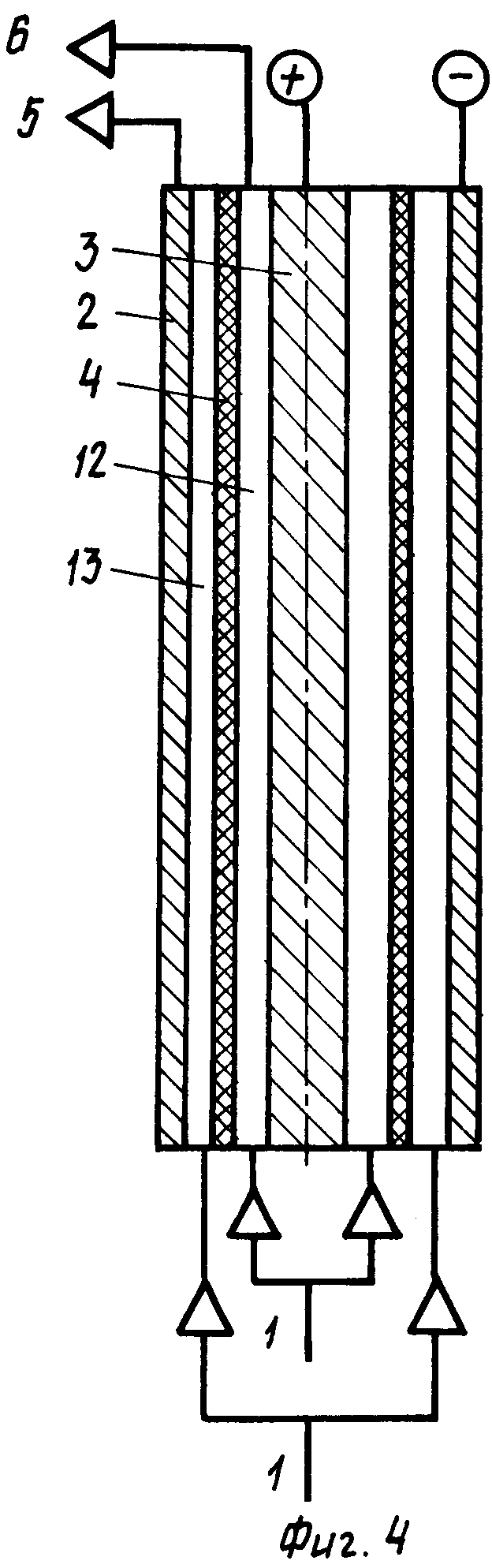

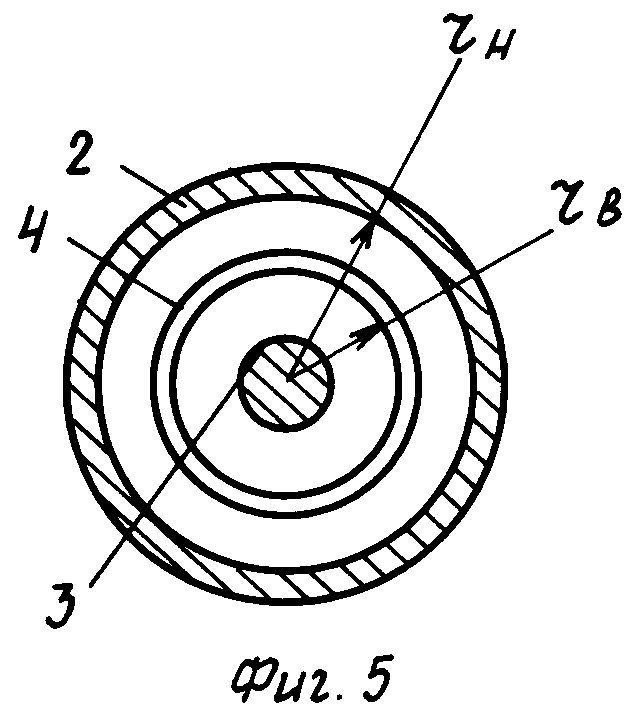

2. Известны способы электрохимической обработки водно-солевых растворов [8], в которых с целью устранения указанных недостатков осуществления процесса в плоскостных каналах обработку раствора проводят пропусканием его в каналах кольцевого сечения в устройствах [9], [10], имеющих цилиндрический катод 2, коаксиальный цилиндрический анод 3 и цилиндрическую разделительную диафрагму 4 (фиг.4).

Указанные элементы в совокупности образуют кольцевые каналы - анодный 12 и катодный 13, через которые пропускают потоки обрабатываемого раствора 1.

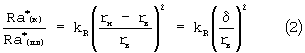

Известный эффект стабилизирующего влияния кривизны стенок канала [7, стр.92] позволяет повысить критическое значение числа Релея в кольцевом канале Ra* (к) относительно Ra* (пл) плоского канала той же высоты δ пропорционально квадрату относительной кривизны стенки:

где rн, rв - наружный и внутренний радиусы каждого канала (фиг.5);

δ - высота канала, ограничиваемая обычно условием минимизации омических потерь: δ≈0,1...0,15 см;

kR - константа.

При выборе достаточно малых значений радиуса rв, сопоставимых с малой величиной δ, кривизна цилиндрических стенок кольцевых каналов оказывает стесняющее и в силу вязкого трения на стенках тормозящее влияние на развитие вихревых течений в канале, способствуя тем самым повышению минимального значения критического числа Релея по сравнению с формулой (2).

Однако существенными недостатками известного способа [9] и реализующих его устройств [10] являются:

- принципиальная ограниченность размера диаметров электродов и, следовательно, рабочей поверхности единичного электролизного элемента условием типа (3), поскольку с увеличением диаметра устойчивость по Релею гиперболически снижается,

- принципиальная невозможность использования способа с цилиндрическими элементами в современных фильтр-прессных конструкциях многоэлементных электрохимических батарей промышленного типа, базирующихся на плоских биполярных электродах,

- способ не содержит существенных признаков, определяющих условия осуществления процесса, необходимые для подавления вихревой конвекции в функциональной связи с основными режимными параметрами процесса - плотностью электрического тока, удельным расходом обрабатываемого раствора и его физико-химическими параметрами, определяющими исходную причину конвекции - разность плотностей в растворе Δρ.

Обоснование функциональной связи между разностью плотностей Δρ и режимными параметрами i, w, необходимой для определения путей устранения рассмотренных недостатков прототипа [9], [10], дано в п.3 на основе анализа процессов переноса электрического тока, массообмена и гидродинамики при обработке водно-солевого раствора в электродном канале.

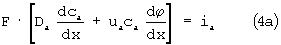

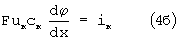

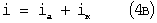

3. Поле концентраций в стационарном режиме переноса тока плотностью i, а/см2 через прослойку неподвижного электролита - раствора NaCl - толщиной 2δ (4а) определится системой уравнений переноса заряда и вещества [11]:

- для тока анионов Cl- - (индекс «а») с учетом диффузии и миграции

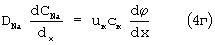

- для тока катионов Na+ (индекс «к»)

- для суммарного тока

- уравнение баланса массы по Na в электролите с учетом противоположных направлений миграции Na+ и диффузии разряженного в прикатодном слое воды иона Na в составе молекулы NaOH:

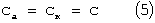

- а также условием электронейтральности для данного бинарного электролита NaCl с концентрацией с:

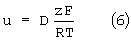

- уравнением Нернста-Эйнштейна для связи подвижности u и коэффициента диффузии ионов D:

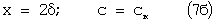

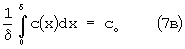

- граничным условием, задаваемым в одном из вариантов:

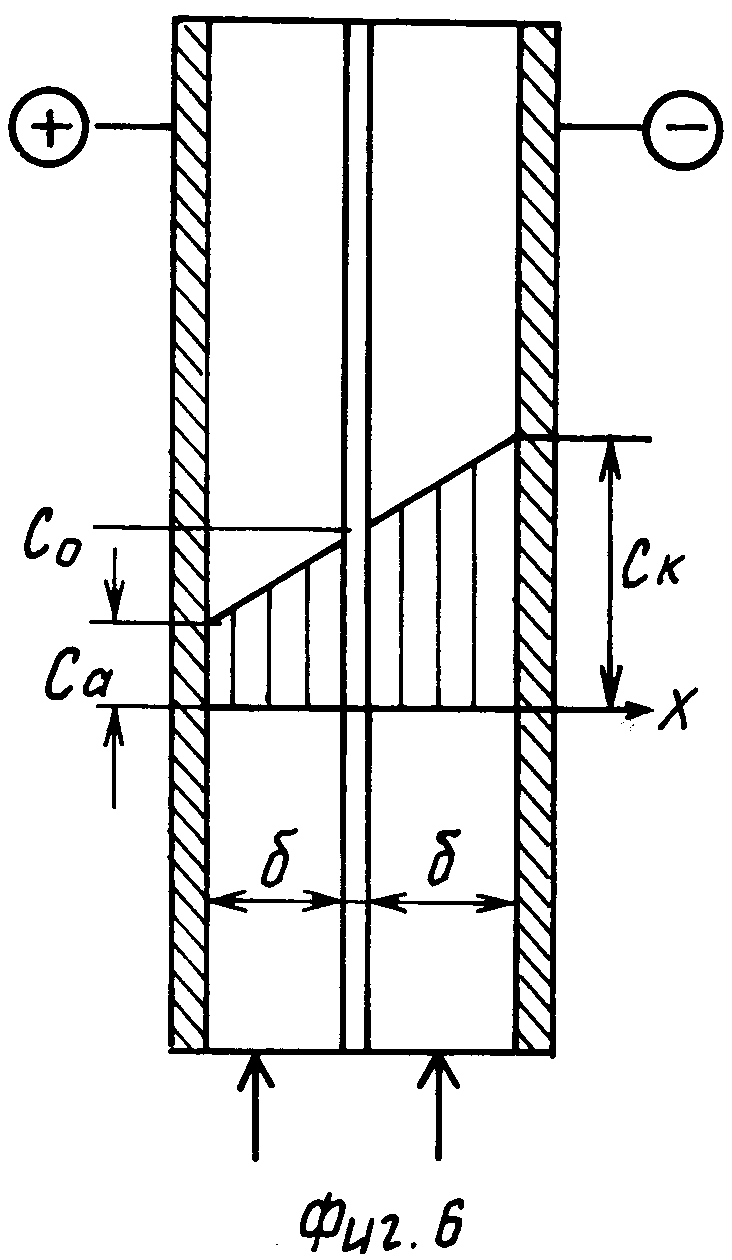

где сA, Ск, Со - концентрация электролита соответственно у поверхности анода, катода и средняя по объему, концентрация электролита (фиг.6).

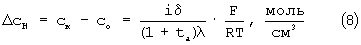

Решение системы уравнений (4)...(7) дает линейное распределение концентраций по высоте каналов в неподвижном электролите и величину разности концентраций у стенок канала высотой δ (фиг.6):

Здесь: Di - коэффициент диффузии;

i - компонента в растворе, см2/с;

ui - подвижность i - иона, см2/с·В; ui=λi/F;

λi - мольная ионная электропроводность, см2/Ом·моль;

F - 96,5·103 Кл/моль - число Фарадея;

ϕ - потенциал, В;

z=1 - заряд ионов электролита NaCl;

R=1,98 кал/моль·°С - универсальная газовая постоянная;

Т - абсолютная температура, К;

λ=λа+λк - мольная электропроводность электролита, см2/Ом·моль;

ta - число переноса аниона, t=λa/λ.

Для случая принудительного пропускания в каналах электролитного раствора с принятыми в подобных устройствах [1] порядками скоростей w˜10 см/с и высоты каналов δ˜10-1 см гидродинамическая и массообменная обстановка в каналах электролизной ячейки характеризуется достаточно низкими значениями критерия Рейнольдса Re=w·2δ/ν=10·10-1/10-2=100 и высокими значениями числа Прандтля Pr=ν/D=10-2/10-5=103 (здесь ν=0,8·10-2 см2/с - коэффициент кинематической вязкости слабого водного раствора NaCl; D-(1...2)·10-5 см2/с - коэффициент диффузии электролита).

Это означает, что уже в начальном участке канала L/2δ=0,08 Re=0,08·102=8 (т.е. L=1,6 см) устанавливается гидродинамически стабилизированный ламинарный режим течения, в то время как толщина диффузионного пограничного слоя δD на поверхностях электродов остается значительно меньшей высоты канала δ вплоть до относительной длины каналов L/2δ=0,014Re·Pr=0,014·l02·103=1400 в силу низких значений коэффициента диффузии электролита по сравнению с кинематической вязкостью [12].

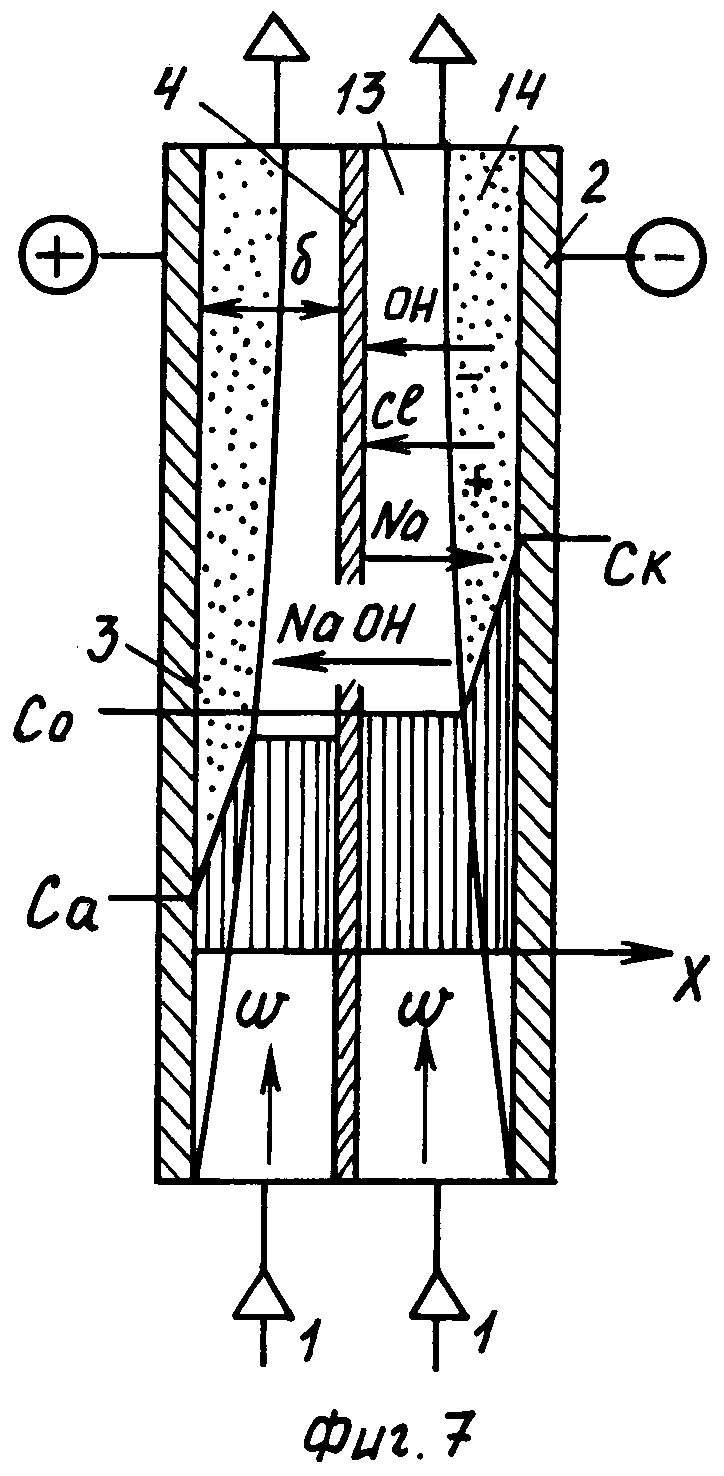

В этом режиме по всей длине L (в частности, катодного канала - см. фиг.7) значительную часть высоты канала занимает ламинарный поток электролита 13 с неизменной по высоте канала δ концентрацией электролита cо и часть 14 диффузионный пограничный слой толщиной δD<δ (4 - диафрагма, 2 - электрод); при этом интенсивность диффузионного массопереноса ионов i в растворе электролита определяется коэффициентом массообмена βi, определяющимся через диффузионный аналог критерия Нуссельта NuD=βi·δэ·Di -1.

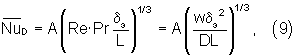

Среднее по длине L плоского канала значение  определяется критериями Рейнольдса и Прандтля [12]:

определяется критериями Рейнольдса и Прандтля [12]:

где А=1,85

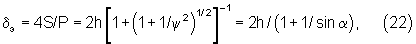

δэ - гидродинамический эквивалентный линейный размер канала; для плоского канала δэ=2δ; для замкнутого профиля канала δэ=4S/p; S - площадь сечения, р - периметр;

w -средняя по сечению канала скорость потока.

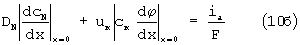

Уравнения (1), (4) системы (1)...(7) в случае подвижного электролита записываются для граничных поверхностей (электродов) канала:

где по определению:

сэ - концентрация у стенки электрода.

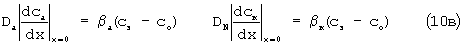

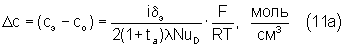

Решение системы (10а)...(10в) дает разность концентраций электролита на граничной поверхности канала и в объеме потока:

Для слабых водных растворов солей щелочных металлов (NaCl) до ˜1 моля/л связь между концентрацией и плотностью практически линейна

4. С целью устранения указанных в п.2 недостатков известного способа предлагается:

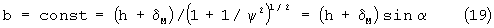

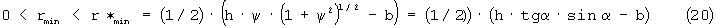

Способ электрохимической обработки водно-солевых растворов для получения дезинфицирующих и моющих веществ и регулирования кислотно-основного состояния растворов, включающий в себя пропускание растворов электролита раздельными потоками через камеры между поверхностями соответственно катода и анода электролизного элемента и поверхностью разделяющей их диафрагмы, проницаемой для электролита, отличающийся тем, что общий поток исходного раствора на входе в катодную и анодную камеры равномерно разделяют на систему параллельных потоков; потоки пропускают над поверхностями электродов в ламинарном режиме течения при скорости w по системе параллельных, гидродинамически разобщенных каналов, которые образуют в камерах поверхностью разделительной диафрагмы и эквидистантными поверхностями катода и анода, имеющими конфигурацию плоской волны с параметрами длины λ, амплитуды h и радиусами кривизны поверхности r; обработку ведут при плотности тока i, выдерживая соотношение параметров в пределах, определяемых по критерию гидродинамической устойчивости ламинарного течения раствора к возмущениям от концентрационно-гравитационной конвекции и по условию пузырькового режима эвакуации электролизных газов:

K1+K2·0,0208Θ(σ/ρo)1/2≡δэmin<δэ<δэmax≡Ko·Rao *·w1,75/(i0,75L0,25)

и условия эквидистантности поверхностей электродов:

rmax-rmin≡b=(h+δм)·[1+(2h/λ2)-(1/2)]

0<rmin<(1/2)·[λ(1+λ2/4h2)-1/2-b]

где δэ=2h[1+(1+4h2/λ2)1/2]-1 - эквивалентный гидродинамический диаметр канала;

rmax, rmin - максимальный и минимальный радиусы кривизны профиля поверхности электродов;

b - расстояние по нормали между эквидистантными поверхностями анода и катода в каналах;

L - длина канала по потоку;

δм - толщина диафрагмы;

Rao *=π4[1+4(2h/λ)2]2 - минимальное критическое значение диффузионного аналога критерия Релея в канале с неподвижной жидкостью;

Кo=[(4,5·10-3·ρo·R·T·(1+ta)·λэл·D2/3)·(g·F·ν·M)-1]0,75 - константа физико-химических параметров раствора;

K1=rmax[1-(1+4h2/λ2)1,2]·[1+(1+4h2/λ2)-1/2]-l

K2=[1+(1+4h2/λ2)l/2]-l

ρo - плотность раствора, г/см3;

R - универсальная постоянная;

Т - температура;

ta - число переноса аниона в электролите;

λэл - мольная эквивалентная электропроводность раствора, см2/Ом·моль;

D - коэффициент диффузии раствора соли в электролите, см2/с;

g - ускорение свободного падения, см/с2;

F - число Фарадея, А·ч/моль;

ν - коэффициент кинематической вязкости, см2/с;

М - молекулярная масса соли раствора, г/моль;

δ - поверхностное натяжение раствора, дин/см;

Θ - угол смачивания поверхности электродов раствором,

что эквивалентно условию:

К1(К2+do)=δэmin<δэ<δэmax=Ko·(Ra* o/i)0,75·w1,75L-0.25

и условию эквидистантности поверхностей электродов:

b=rmax-rmin=do+δм+rmin(1/sinα-1)=(h+δм)sinα

0<rmin<r* min=[do+δм(1/sinα-1)]·sin2α/(1+cosα-sinα)

где K1=2/(1/sinα+1);

K2=rmax/(1/sinα-1);

α=arctg(λ/2h);

do - высота образованного канала; do≥dотр;

dотр=0,0208Θ(σ/ρо)1/2 - максимальный отрывной диаметр газового пузырька;

σ - поверхностное натяжение раствора, дин/см;

Θ - угол смачивания поверхности электродов раствором;

ρо - плотность раствора, г/см3;

δэ=2h·[1+1/sinα]-1 - эквивалентный гидродинамический диаметр канала;

δэmin - минимально допустимое значение δэ по условию пузырькового режима эвакуации газов; δэmax - максимально допустимое значение δэ по условию гидродинамической устойчивости потока в канале при воздействии электрического тока;

Ra* o=π4[1+4(2h/λ)2]2 - минимальное критическое значение диффузионного аналога критерия Релея в канале с неподвижной жидкостью;

Кo=[(3,7·10-2·ρo·R·T·(1+ta)·λэл·D2/3)·(g·F·ν·M)-1]0,75 - константа физико-химических параметров раствора;

rmax, rmin - максимальный и минимальный радиусы кривизны профиля поверхности электродов;

L - длина канала по потоку;

b - расстояние по нормали между эквидистантными поверхностями анода и катода в каналах:

δм - толщина диафрагмы:

R - универсальная постоянная;

Т - температура:

tа - число переноса аниона в электролите:

λэл - мольная эквивалентная электропроводность раствора, см2/Ом·моль;

D - коэффициент диффузии раствора соли в электролите, см2/с;

g - ускорение свободного падения, см/с2;

F - число Фарадея, А·ч/моль;

ν - коэффициент кинематической вязкости, см2/с;

М - молекулярная масса соли раствора, г/моль;

5. Существенные особенности способа и достигаемые эффекты

5.1. Целью предлагаемого способа является повышение гидродинамической устойчивости ламинарных течений растворов в процессах электрохимической обработки к возмущениям от гравитационной конвекции, устранение принципиальных ограничений величины рабочей поверхности электродов и производительности, присущих прототипу, повышение интенсивности и энергоэффективности процесса обработки раствора в камерах электролизера.

С этой целью в предлагаемом способе в отличие от прототипа и известных аналогов общий поток раствора на входе в катодную и анодную камеры равномерно разделяют на систему параллельных потоков (фиг.9).

Потоки пропускают для обработки по системе параллельных, гидродинамически разобщенных каналов в ламинарном (безвихревом) режиме течения, при этом скорость течения, плотность тока электролиза и параметры геометрической конфигурации канала устанавливают таким образом, чтобы возникающий по толщине канала градиент концентраций раствора Δρ (см. (11), (12) и фиг.7) не вызывал вихревых нарушений плоскопараллельного ламинарного течения раствора, т.е. чтобы выполнялось условие гидродинамической устойчивости потока к возмущениям от гравитационной конвекции (1):

где Ra* - критическое число Релея в ламинарном потоке раствора в канале.

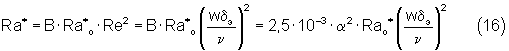

Критическое число Релея Ra*, при котором возмущения от гравитационной конвекции начинают нарушать плоскопараллельное ламинарное течение жидкости в канале, аппроксимируется выражением [7] (стр.272):

где Ra* o - критическое число Релея в канале при отсутствии принудительного движения жидкости, определяемое при прочих равных условиях геометрией канала;

Re - число Рейнольдса в канале;

w - средняя по сечению скорость в канале;

В-=2,5·10-3·α·2· - константа;

α-wmax/w - отношение максимальной и средней по сечению скорости потока в канале (для замкнутого сечения α=2; для щелевого канала α=1,5 [12]).

δэ - эквивалентный диаметр канала;

ν - кинематическая вязкость раствора.

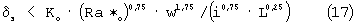

Отсюда, подставляя в условие (15) выражения для Ra (14), для Ra* (16) и разрешая его относительно величины δэ, получаем условие устойчивости ламинарного течения раствора в канале, выраженное через максимально допустимую величину характерного линейного размера канала δ в функции режимных параметров процесса электрохимической обработки раствора - плотности тока i электролиза, скорости течения w раствора и его физико-химических параметров:

где L - длина каналов;

Ко=[3,7·10-3·ρo·R·T·(1+tа)·λэл·D2/3·(g·F·ν·M)-1]0,75 - константа физико-химических параметров раствора.

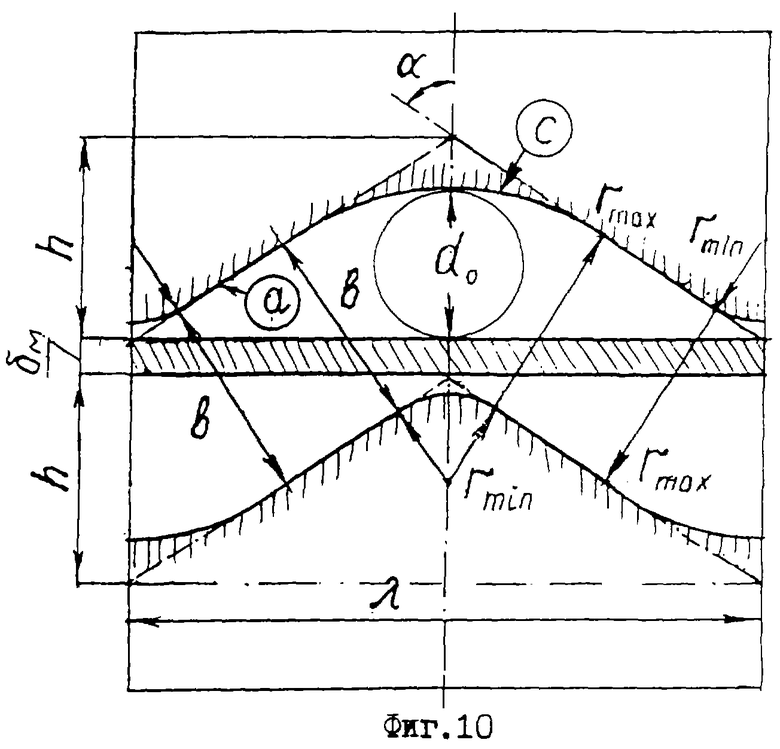

Распределение потоков и обеспечение требующихся режимных условий реализуют с помощью системы каналов, которые в способе образуют поверхностями плоской разделительной диафрагмы и эквидистантно выполненными поверхностями катода и анода, имеющими конфигурацию плоской волны с длиной волны λ, параметром амплитуды h и радиусами кривизны, отвечающими условиям обеспечения эквидистантности (фиг.10):

- на цилиндрических участках поверхностей электродов с:

- на плоскопараллельных участках поверхностей электродов а:

- в точках сопряжения участков а и с:

где b - расстояние по нормали между эквидистантными поверхностями электродов;

rmax, rmin - максимальный и минимальный радиусы кривизны поверхности электродов в каналах;

δM - толщина диафрагмы;

do - высота канала, образованного между поверхностью электрода и диафрагмой;

h - параметр амплитуды образующей волны;

λ - длина образующей волны, совпадающая с шириной канала;

ψ=λ/2h=tgα - параметр волны, численно равный тангенсу угла α раскрытия профиля образованного канала (см. фиг.10);

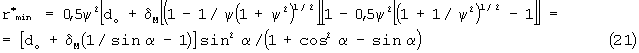

r*min - предельное верхнее значение минимального радиуса кривизны по условиям гладкости сопрягаемых участков поверхностей электрода, выраженное через первичные величины do и δМ, значение r*min в (20) составляет:

Условия (18)...(21) являются условиями эквидистантности данных волновых поверхностей, необходимыми для сохранения постоянного омического сопротивления прослойки электролита и постоянной плотности тока по всей поверхности электродов.

При этом из фиг.10 и (20), (21) следует, что при rmin→r*min поверхности электродов полностью переходят в систему цилиндрических участков, а межэлектродный канал - в систему щелевых цилиндрических каналов одинаковой кривизны, развернутую по всей ширине плоскостных электродов вне зависимости от их габаритов.

Принципиально новой особенностью проведения процесса в данной системе поверхностей, образующих между собой чередующиеся участки ограниченных плоскощелевых а и цилиндрических кольцевых с каналов, является возможность существенного повышения гидродинамической устойчивости процесса вне зависимости от общих габаритов электродов и электролизного элемента.

Эквивалентный гидродинамический диаметр образованных таким образом каналов с достаточным приближением можно определить соотношением:

а критическое число Релея [7] (стр.89):

где S, P - площадь поперечного сечения и периметр канала.

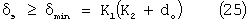

Высота do поперечного сечения канала должна быть достаточна для свободной, без контакта со стенками, эвакуации газовых пузырьков продуктов электролиза (в основном водорода на катоде). Величина максимального отрывного диаметра газовых пузырьков от генерирующей поверхности dотр в пренебрежении гидродинамическими силами πcf(Re)ρow2do 2/8, не превышающими 10...20% от величины подъемной силы πgρodo 3/6, по Фритцу-Энде [12] составляет dотр=0,0208θ(σ/ρog)1/2; поэтому должно выполняться условие:

или условие для эквивалентного диаметра канала с учетом геометрии канала и формулы (23):

где К1=2[(1+1/ψ2)1/2+1]-1=2/(1/sinα+1)

К2=rmax[(1+1/ψ2)1/2-1]=rmax(1/sinα-1)

Таким образом совокупность условий способа (17), (22), (23), (25) составляет:

Управление гидродинамической устойчивостью потоков раствора в способе осуществляют на базе соотношений (17), (22), (23) с помощью варьируемых параметров, которые включают в себя:

- скорость течения раствора по каналам w,

- плотность электрического тока i;

и два независимых геометрических параметра:

- линейный масштаб канала, задаваемый do (либо взаимосвязанными величинами h, λ, δэ);

- параметр ψ=λ/2h=tgα, характеризующий отношение длины и параметра амплитуды образующей плоской волны, численно равный тангенсу угла а раскрытия образованного канала (фиг.10).

Указанные параметры позволяют раздельно воздействовать на величину градиента концентраций раствора Δρ(i,δ) (см. (11), (12)) (причину конвективных возмущений потока), входящего в левую часть условия гидродинамической устойчивости (15) и на величину критического числа Релея Ra*o (16) в правой части условия (15), которое гиперболически возрастает с уменьшением ψ (пропорционально 1/ψ4=(2h/λ)4).

5.2. Достигаемые эффекты способа

5.2.1. Интенсивность процесса

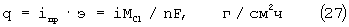

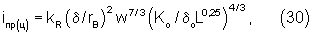

Максимальная интенсивность процесса q, т.е. производительность по целевому продукту, например по хлору, на единицу поверхности электрода электролизного элемента определяется плотностью предельно допустимого по условию устойчивости тока iпр:

где э - электрохимический эквивалент, э=1,3 г Cl/А-ч;

MCl=35 г/моль - молекулярный вес хлора;

n=1 - заряд иона;

F=26,8 г/А-ч - число Фарадея.

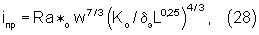

При заданных линейных размерах параметров канала δэ согласно (24), (25) и скорости пропускания раствора через элемент w максимально допустимая по условию гидродинамической устойчивости процесса (17) плотность тока iпр составляет:

т.е. прямо пропорциональна базовому числу Релея Ra*o (в канале без протока жидкости), которое в предлагаемом способе согласно (23) регулируется только параметром образующей волны ψ=λ/2h и не зависит от общих габаритов электродов.

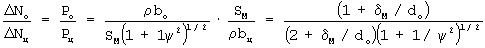

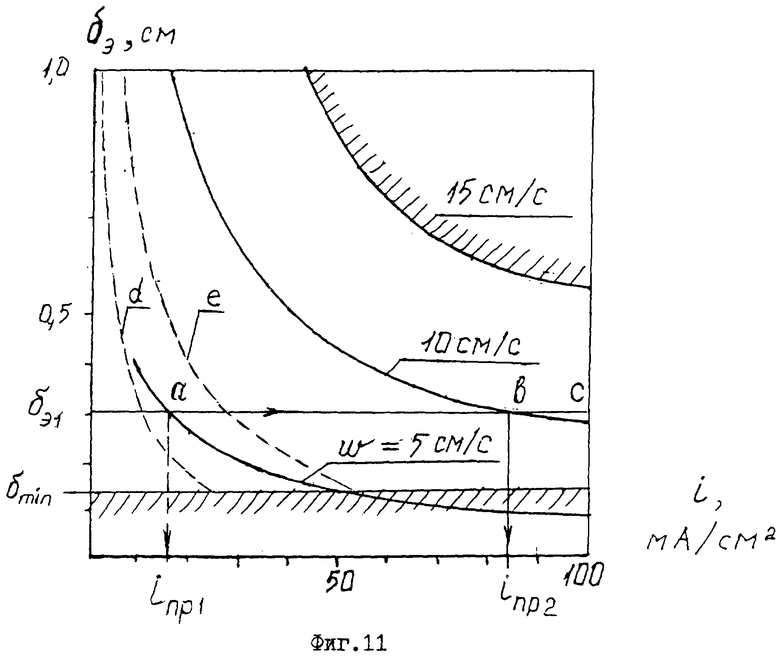

В сравнении с известными способами [2] ([3]), включающими пропускание раствора в канале высотой δ между двумя гладкостенными параллельными поверхностями электродов, где критическое число Релея Re*o(пл)≈π4 по формуле (2), предлагаемый способ позволяет путем выбора параметра ψ=λ/2h, например ψ=λ/2h→1,5, 1,0, 0,5, повысить гидродинамическую устойчивость процесса относительно прототипа (при той же высоте рабочих каналов do и скорости течения w) в соотношении: Ra*o/Ra* o(пл)=[1+4(2h/λ)2]2, т.е. соответственно в 8; 25 и 290 раз и, следовательно повысить предельную плотность тока iпр согласно (28) (см. кривые d, e на фиг.11).

Фиг.11 иллюстрирует области устойчивости потоков и допустимые значения режимных параметров в предлагаемом способе в виде диаграммы, рассчитанной по совокупности условий (17), (22), (23), (25), (26) и дающей зависимости допустимых значений плотности тока от выбранного δэmax при скорости течения w=5; 10; 15 см/с и при фиксированном значении параметров: ψ=λ/2h=1,5, ρо=1,01 г/см3, λэл=110 см2/Ом·моль, D=1,5·10-5 см2/с, L=15 см, Т=40°С, М=58 г/моль, Θ=20°, σ=74 дин/см.

Каждая кривая δэ max=f(i) является верхней границей всех допустимых сочетаний δэ-i при заданной скорости течения w=const, которые на диаграмме изображаются точками, лежащими ниже данной кривой w=const, т.е. все сочетания δэ-i при скорости течения w=5 см/с, обеспечивающие устойчивый режим процесса, лежат в области ниже кривой w=5 см/с; а лежащие выше данной кривой соответствуют неустойчивому режиму с вихревыми нарушениями ламинарного течения. При увеличении скорости w до 10 см/с область устойчивых режимов соответственно расширяется до границы кривой w=10 см/с и т.д.

Например, при выбранном диаметре канала δэ1=0,3 см и скорости течения w=5 см/с предельно допустимая плотность тока iпр=17 мА/см2 (точка а); при увеличении скорости w до 10 см/с предельная плотность тока увеличивается до 83 мА/см2 (точка b); но при увеличении плотности тока до 100 мА/см2 и при сохранении прежней скорости w=10 см/с режим становится неустойчивым (точка с).

Нижней границей допустимых значений δэ на диаграмме является условие δэ=δэ min согласно (26).

Кривые d и с на диаграмме иллюстрируют уменьшение устойчивости и величины предельных токов по сравнению со способом в известных аналогах [2], [3] - плоскопараллельных электродных системах с обычными гладкими электродами; кривая d, соответствующая скорости w=10 см/с, и кривая с (w=15 см/с) показывают, что предельные плотности тока, достигаемые в способе, в 8 раз выше, чем в аналоге, пропорционально указанному выше возрастанию критерия Релея Ra* o в 8 раз при выбранном в диаграмме значения параметра ψ=λ/2h=1,5; при выборе данного параметра ψ=1,0 или 0,8 указанное возрастание составит соответственно от 25 до 290 раз.

В предложенном способе устраняется главный недостаток прототипа [8], [9], [13], включающего пропускание раствора через кольцевые цилиндрические каналы, где базовое число Релея Ra* о(ц) согласно (3) определяется квадратом отношения высоты канала δ к радиусу внутреннего электрода [7, стр.92]:

где kR=(5...7)·103.

Предельно допустимая плотность тока в этом случае согласно (28) составляет:

т.е. интенсивно снижается с увеличением диаметра электродов 2rB пропорционально 1/rB 2.

Для достижения приемлемых промышленных плотностей тока iпр≈0,1 А/см2 в данном способе принимается соотношение δ/rв≈0,2.

Поскольку высота канала всегда жестко ограничена условием минимизации омических потерь энергии в элементе (в способе δ=δmin=0,12 см), это в свою очередь вынуждает ограничивать предельный радиус электродов rв max≤0,12/0,2=0,6 см (в способе-прототипе rв max≈0,4...0,6 см), т.е. принципиально ограничивает возможность развития их рабочей поверхности S (в прототипе S=πrвL2≤50·см2).

Численное сопоставление по iпр с прототипом дано в примерах реализации способа.

5.2.2. Общая производительность процесса

Общая производительность электролизного элемента по целевому продукту:

- в предлагаемом способе с учетом (27) максимальная производительность элемента при длине каналов Lo, общей ширине электродов Н - составляет:

Qc=iпр Э SЭ=iпр Э SM kψ=Э kψ iпр H Lo,

т.е. с увеличением ширины электрода Н неограниченно растет;

(здесь: SМ=Н Lo - габаритная площадь элемента, равная площади разделительной диафрагмы; SЭ - рабочая поверхность электрода; SЭ=SM·kψ=SM(1+1/ψ2)1/2);

- в цилиндрическом элементе [8] той же длины Lo с учетом (30) при прочих равных параметрах w, δэ производительность составляет:

Qц=iпрЭS=kikR(δ/rB)2(2πrLo)Э=2πЭkikRδ2Lo/rв(max),

т.е. с увеличением диаметра электродов dЭ=2rB - производительность Qц падает, поскольку предельный ток iпр снижается пропорционально квадрату радиуса электрода rв. Соотношение величин Qc/Qц растет пропорционально Н/rв(max) и не имеет принципиальных ограничений верхнего предела;

ki=w7/3(Ko/δoL0,25)4/3 - постоянная по условиям сравнения.

Особенностями предлагаемого способа является то, что:

- совокупность разработанных условий обеспечения устойчивости процесса (17), (22), (23), будучи выполненной для одного отдельного канала, автоматически выполняется для всей системы каналов, не накладывая каких-либо ограничений на размеры электродов и производительность электролизных элементов вплоть до развитых промышленных масштабов;

- совокупность существенных признаков способа не накладывает также никаких ограничений на общую геометрию и конструкцию электродов и электролизных элементов, которая может быть выполнена как плоскостной, так и цилиндрической (см. фиг.12, 13).

Данная особенность является практически наиболее важной, т.к. решает задачу создания фильтр-прессных многоэлементных батарей с биполярными электродами для промышленных масштабов обработки слабых водно-солевых растворов.

5.2.3. Энергоэффективность процесса

Особенностью способа является существенное повышение энергетической эффективности процесса обработки слабоконцентрированных водно-солевых растворов.

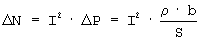

Основные потери энергии ΔN при обработке таких растворов составляют омические потери на сопротивлении электролита ΔRэл:

где I - ток через элемент;

Р - сопротивление электролита;

ρ - удельное электросопротивление электролита;

b -толщина прослойки электролита между электродами, b=bo=do+δM - для волновых электродов способа; b=bц=2do+δM - для цилиндрических электродов прототипа;

δM - толщина разделительной диафрагмы;

S - поверхность электродов.

Сравнивая при равной силе тока I потери энергии ΔNo в элементе с волнообразной поверхностью электродов и потери ΔNL в элементе с цилиндрическими электродами, имеющими одинаковую высоту каналов δ=do в катодной и анодной полостях и одинаковую рабочую поверхность по разделительной диафрагме SM, получим:

При значениях параметра ψ от 1 до 2 и для обычного порядка соотношения δM/do≈0,5/0,12=0,4 энергопотери в элементе с волнообразной поверхностью электродов составляют от 40% до 50% относительно цилиндрического элемента. Это является следствием развития поверхности электродов и сокращения рабочего межэлектродного расстояния в элементе с волнообразной поверхностью электродов.

5.3. Технический результат способа

Совокупность отличительных признаков способа, изложенных в п.5, позволяет получить качественно новые технические эффекты:

5.3.1. Повысить гидродинамическую устойчивость процессов электрохимической обработки ламинарных потоков слабоконцентрированных водных растворов к возмущениям от гравитационно-концентрационной конвекции в крупногабаритных плоскощелевых электродных каналах.

5.3.2. Повысить интенсивность и энергоэффективность процесса; качественно повысить общую производительность проточных электролизных элементов относительно аналогов, устранив принципиальные ограничения производительности известных способов.

5.3.3. Получить базу создания крупномасштабных конструкций элементов с биполярными электродами и многоэлементных электролизных батарей промышленной производительности для обработки слабоконцентрированных водных растворов.

6. Примеры конструктивной реализации способа.

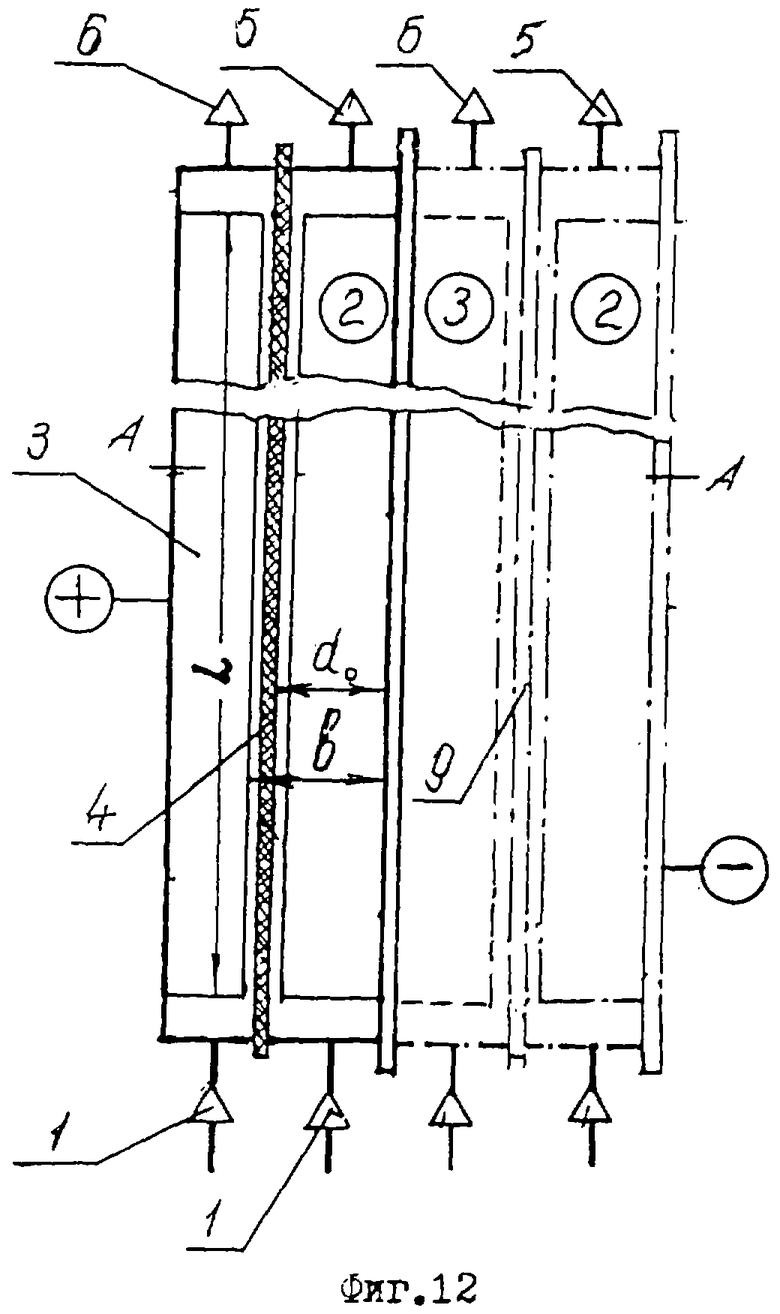

Примеры реализации способа в различных вариантах конструкции приведены на фиг.12, 13, 14.

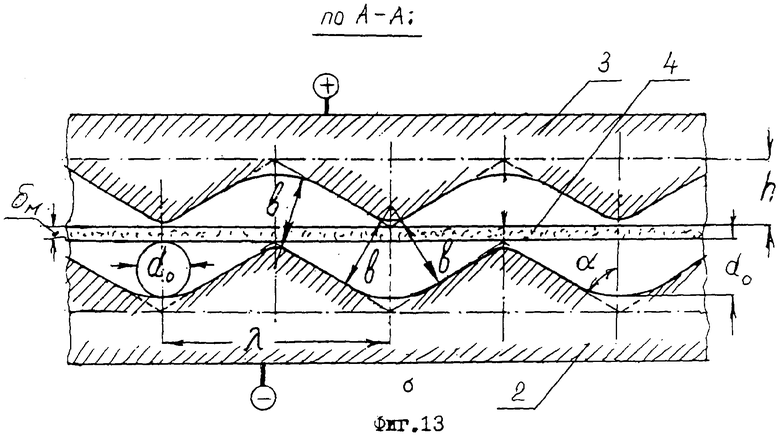

Фиг.12, 13 иллюстрируют конструкцию плоскостного электролизного элемента, включающего:

2 - катод плоской прямоугольной геометрии с плосковолновой поверхностью,

3 - анод с аналогичной поверхностью, расположенный симметрично аноду относительно оси диафрагмы 4 со сдвигом поверхности относительно анода на фазовый угол π образующей волны, на расстоянии h+δM по нормали к поверхности плоской мембраны и, соответственно на расстояние b=(h+δM)·sinα по нормали к поверхностям электродов в каждой их точке (α - угол раскрытия профиля канала, определяемый параметром образующей волны ψ=tgα=λ/2h, где λ - длина волны, h - параметр амплитуды волны, δM - толщина диафрагмы,

4 - разделительную диафрагму толщиной δM.

Катод 2 и анод 3, выполненные с поверхностями (см. фиг.13), отвечающими условиям (17)...(25) и расположенные указанным образом, образуют в совокупности с диафрагмой 4 в катодной и анодной камерах элемента соответственно систему параллельных каналов, по которым пропускают обрабатываемые растворы 1, выдерживая силу тока электролиза и скорость течения растворов в соответствии с условием (17) гидродинамической устойчивости потоков к концентрационно-гравитационным возмущениям.

На выходе камер получают соответственно анолит 6 с кислотной реакцией и дезинфицирующими свойствами и католит 5 со щелочной реакцией (см. фиг.12).

Особенностью данной конструкции является возможность существенного развития рабочей площади электродов 2, 3 и, следовательно, производительности электролизных элементов, т.к. условие устойчивости (17) не накладывает никаких ограничений на размеры и общую конфигурацию электродов и элементов в целом в отличие от ограничений (типа (3)), присущих известным способам [8] и конструкциям [9].

Второй существенной особенностью конструкции является возможность выполнения электродов биполярными, с двумя работающими поверхностями: одна в режиме катода, вторая - в режиме анода, при последовательном включении элементов в электролизную батарею (см. пунктир на фиг.12).

Данная особенность позволяет реализовать промышленно масштабные электролизные батареи современного фильтр-прессного типа для обработки слабоконцентрированных растворов.

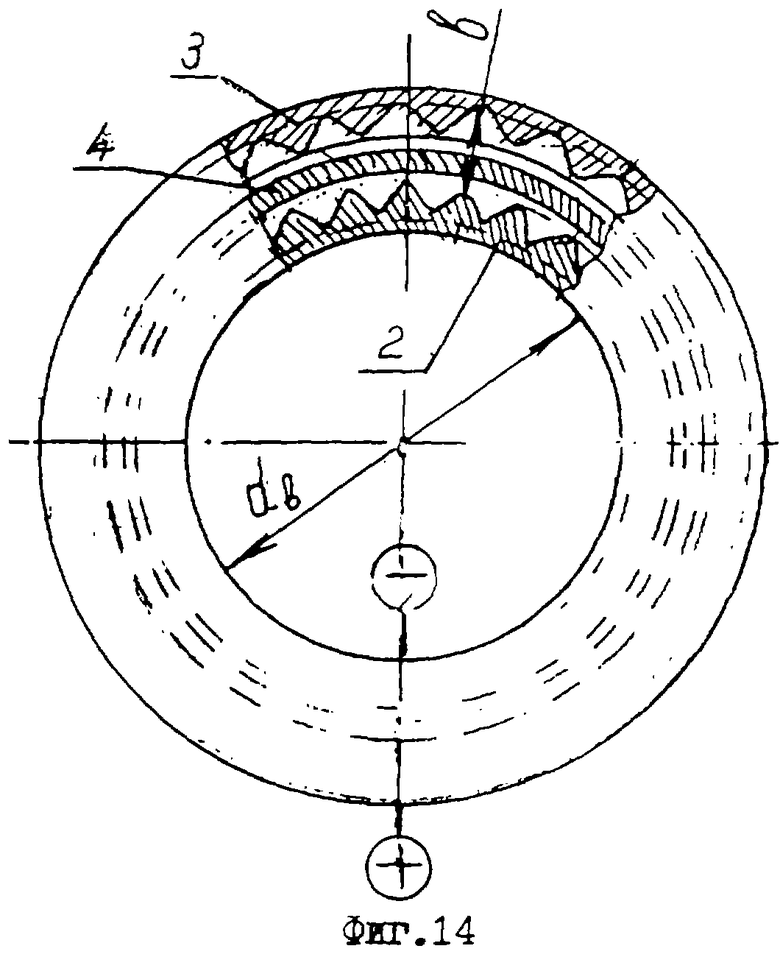

Особенности предлагаемого способа позволяют, при необходимости, реализовать на его основе также и цилиндрические конструкции электролизных элементов, иллюстрированных на фиг.14, где 2 - цилиндрический катод и 3 - цилиндрический анод с профилированными поверхностями согласно (17)...(25), 4 - диафрагма.

Однако в отличие от известных конструкций типа [9] никаких ограничений на диаметр элемента dB и, следовательно, на его рабочую поверхность не накладывается.

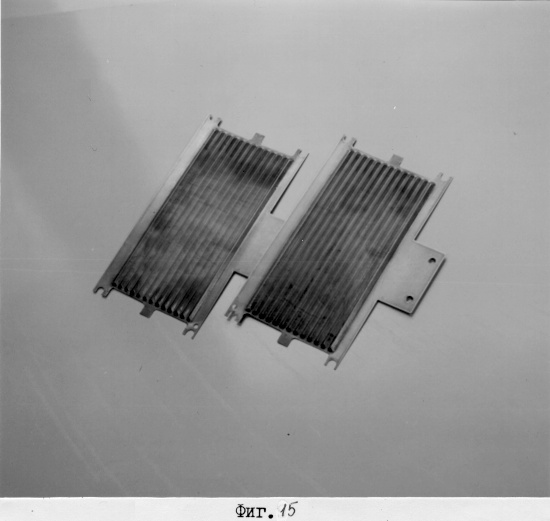

На фиг.15 приведен внешний вид электродов с плосковолновой поверхностью, выполненной согласно условиям способа.

При габаритах рабочей поверхности электродов с вариантами 75×150 мм и 100×200 мм величина их рабочей поверхности в сборе элемента составляет около 140 см2 и 240 см2, т.е. от 3 до 4,5 раз превышает поверхность единичного цилиндрического элемента в известных конструкциях [9], [13].

Литература

1. Л.А.Кульский и др. «Технологии очистки природных вод», Киев, Высшая школа, 1986 г.

2. Патент США №5427658 от 27.06.1995 г.

3. Электрохимактиватор медицинский. Информационный листок №03049 от 27.02.1987 г.

4. Авторское свидетельство СССР №904394 от 27.05.1980 г.

5. «Прикладная электрохимия» под ред. Томилова А.П., М., Химия, 1984 г.

6. Гетлинг А.В. «Конвекция Релея-Бенара», М., Эдиториал УРСС, 1999 г.

7. Г.З.Гершуни, Е.М.Жуховицкий. «Конвективная устойчивость несжимаемой жидкости». М., Наука, 1972 г.

8. Патент РФ №2155719 от 25.12.1998 г.

9. Патент РФ №2038322 от 03.04.1992 г.

10. Патент Японии №1104387 от 21.09.1987 г.

11. Б.Б.Дамаскин. «Введение в электрохимическую кинетику», М., Высшая школа, 1975 г.

12. С.С.Кутателадзе. «Основы теории теплообмена», Новосибирск, Наука, 1970 г.

13. В.М.Бахир. «Электрохимическая активация», М., ВНИИМТ, 1992 г.

Перечень фигур:

Фиг.1. Схема процесса электрохимической обработки водно-солевого раствора.

Фиг.2. Явление гравитационной конвекции при градиенте концентраций электролита в канале электролизной ячейки.

Фиг.3. Структуры вихревой конвекции.

Фиг.4. Способ обработки раствора в элементе с кольцевым каналом.

Фиг.5. Схема кольцевых каналов.

Фиг.6. Градиент концентраций в неподвижном электролите.

Фиг.7. Градиент концентраций при течении электролита с пограничным диффузионным слоем.

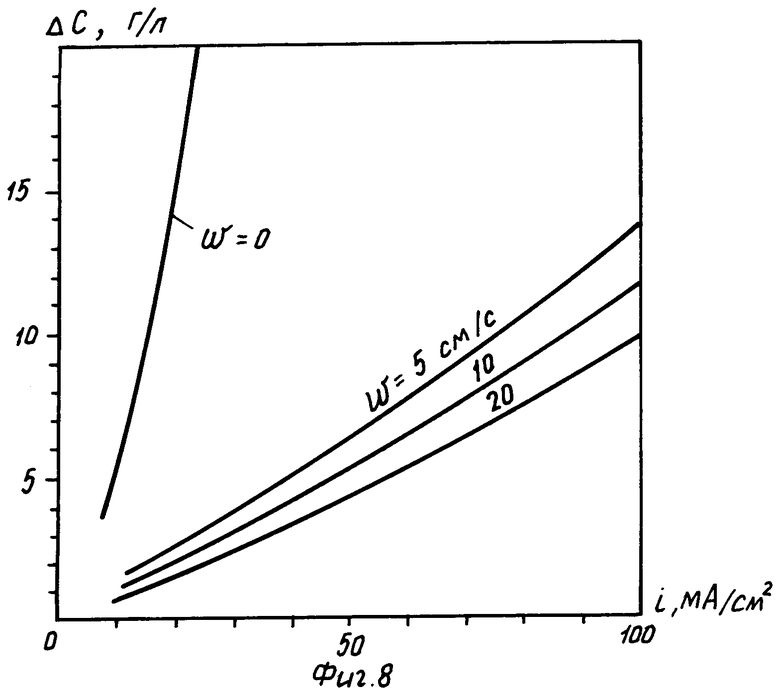

Фиг.8. Зависимость градиента концентраций в канале элемента от плотности тока обработки и скорости течения раствора.

Фиг.9. Принцип разделения потока раствора на систему параллельных каналов в электролизном элементе.

Фиг.10. Профили плосковолновых эквидистантных поверхностей электродов.

Фиг.11. Диаграмма зон устойчивости ламинарных потоков раствора в функции плотностей тока, скорости течения и размеров электродных каналов.

Фиг.12. Конструктивная схема плоскостных электролизных элементов с плосковолновыми электродами.

Фиг.13. Профили электродов с эквидистантной плосковолновой поверхностью в плоскостном электролизном элементе.

Фиг.14. Профили электродов с эквидистантной волновой поверхностью в цилиндрическом элементе.

Фиг.15. Внешний вид электродов с плосковолновой поверхностью (материал - титан).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2296108C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДНО-ВОДОРОДНОЙ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044151C1 |

| НЕМАГНИТНОЕ ИЗМЕРЕНИЕ АЗИМУТА С ИСПОЛЬЗОВАНИЕМ МЕТ ЭЛЕКТРОХИМИЧЕСКИХ ДАТЧИКОВ | 2010 |

|

RU2539123C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ОСНОВНОГО ОРГАНИЧЕСКОГО СИНТЕЗА И СИНТЕТИЧЕСКОГО ТОПЛИВА | 1992 |

|

RU2062750C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ КИСЛОРОД - АЗОТ ДЛЯ ПОЛУЧЕНИЯ РЕГУЛИРУЕМЫХ АТМОСФЕР | 1997 |

|

RU2129903C1 |

| ИЗЛУЧАТЕЛЬНЫЙ МОДУЛЬ НА ОСНОВЕ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2150164C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

Изобретение относится к способам обработки водно-солевых растворов хлоридов щелочных металлов с целью получения дезинфицирующих и моющих веществ, а также регулирования кислотно-основных параметров воды. Общий поток исходного раствора на входе в катодную и анодную камеры равномерно разделяют на систему параллельных потоков. Потоки пропускают над поверхностями электродов в ламинарном режиме течения по гидродинамически разобщенным каналам, образованным поверхностями диафрагмы и эквидистантными поверхностями электродов, имеющими конфигурацию плоской волны. Обработку раствора ведут при заданной плотности тока и выбранной скорости течения, выдерживая соотношение режимных параметров и геометрических параметров каналов в пределах, определяемых критерием гидродинамической устойчивости ламинарного течения раствора к возмущениям от концентрационно-гравитационной конвекции и условием пузырькового режима эвакуации электролизных газов в каналах. Технический эффект - повышение гидродинамической устойчивости процессов электрохимической обработки ламинарных потоков слабоконцентрированных водно-солевых растворов в крупногабаритных плоскощелевых электродных каналах электролизных элементов, повышение интенсивности и энергетической эффективности процессов электрохимической обработки растворов, повышение производительности проточных электролизных элементов. 15 ил.

Способ электрохимической обработки водно-солевых растворов для получения дезинфицирующих и моющих веществ и регулирования кислотно-основного состояния растворов, включающий в себя пропускание растворов электролита раздельными потоками через камеры между поверхностями соответственно катода и анода электролизного элемента и поверхностью разделяющей их диафрагмы, проницаемой для электролита, отличающийся тем, что общий поток исходного раствора на входе в катодную и анодную камеры равномерно разделяют на систему параллельных потоков; потоки пропускают над поверхностями электродов в ламинарном режиме течения при скорости w по системе параллельных, гидродинамически разобщенных каналов, которые образуют в камерах поверхностью разделительной диафрагмы и эквидистантными поверхностями катода и анода, имеющими конфигурацию плоской волны с параметрами длины λ, амплитуды h и радиусами кривизны поверхности r; обработку ведут при плотности тока i, выдерживая соотношение параметров в пределах, определяемых по критерию гидродинамической устойчивости ламинарного течения раствора к возмущениям от концентрационно-гравитационной конвекции и по условию пузырькового режима эвакуации электролизных газов:

K1+К2·0,0208Θ(σ/ρ0)1/2≡δэmin<δэ, <δэmax≡К0, Ra0 *w1,75/(i0,75L0,25)

и условия эквидистантности поверхностей электродов:

rmax-rmin≡b=(h+δм)·[1+(2h/λ2]-(1/2);

0<rmin<(1/2)·[λ(1+λ2/4h2]-(1/2)-b],

где δэ=2h[1+(1+4h2/λ2)l/2]-1 - эквивалентный гидродинамический диаметр канала;

rmax, rmin - максимальный и минимальный радиусы кривизны профиля поверхности электродов;

b - расстояние по нормали между эквидистантными поверхностями анода и катода в каналах;

L - длина канала по потоку;

δм - толщина диафрагмы;

Ra0 *=π4[1+4(2h/λ)2]2 - минимальное критическое значение диффузионного аналога критерия Релея в канале с неподвижной жидкостью;

К0=[(4,5·10-3·ρ0·R·Т·(1+ta)·λэл·D2/3)·(g·F·ν·M)-1]0,75 - константа физико-химических параметров раствора;

K1=rmax[1-(1+4h2/2)-1/2]·[1+(1+4h2/λ2)-1/2]-1,

К2=[1+(1+4h2/λ2)-1/2]-1,

ρ0 - плотность раствора, г/см3;

R - универсальная постоянная;

Т - температура;

ta - число переноса аниона в электролите;

λэл - мольная эквивалентная электропроводность раствора, см2/(Ом·моль);

D - коэффициент диффузии раствора соли в электролите, см2/с;

g - ускорение свободного падения, см/с2;

F - число Фарадея, А·ч/моль;

ν - коэффициент кинематической вязкости, см2/с;

М - молекулярная масса соли раствора, г/моль;

σ - поверхностное натяжение раствора, дин/см;

Θ - угол смачивания поверхности электродов раствором.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2038322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО РАСТВОРА - АНОЛИТА НЕЙТРАЛЬНОГО | 1998 |

|

RU2155719C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1992 |

|

RU2042640C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 1994 |

|

RU2050331C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ТРИНИТРАТА ГЛИЦЕРИНА | 2003 |

|

RU2253860C2 |

Авторы

Даты

2006-02-27—Публикация

2003-09-23—Подача