Изобретение относится к металлургии, в частности к способам и устройствам для термообработки сварных кольцевых швов крупногабаритных толстостенных полых изделий в процессе изготовления, монтажа или ремонта.

Известен способ нагрева крупногабаритных полых изделий [1], включающий организацию тепловой изоляции на наружной поверхности изделия и подачу горячего теплоносителя в его полость, а также дополнительный радиационный нагрев внутренней поверхности с подачей теплоносителя в полость изделия созданием тяги через боковую перфорированную поверхность с организацией тепловой изоляции на наружной поверхности путем подачи теплоносителя на эту поверхность.

Однако данный способ не обеспечивает равномерный нагрев обрабатываемого изделия, а также имеет высокую энергоемкость.

В качестве прототипа по способу принят "Способ термообработки сварного соединительного шва по окружности цилиндрического корпуса" [2], включающий нагрев внутренней поверхности корпуса в области соединительного шва с одновременным нагревом наружной поверхности шва до нужной величины потоком горячего газа или путем электрического нагрева.

Однако известный способ имеет высокую энергоемкость, а также не может обеспечить полностью равномерный нагрев поверхности шва.

В качестве прототипа по устройству принят "Нагревательный сосуд, работающий под давлением" [3], включающий две временные перегородки, устанавливаемые по одной с каждой стороны сварного шва, установку стандартной горелки с компонентой периферического завихрения или без нее, в центре одной из перегородок устройство отверстий для выпуска отработанных газов в другой перегородке.

Однако при использовании известного устройства для подогрева сварного шва требуются достаточно большие энергозатраты.

К общим недостаткам способа и устройства можно отнести невозможность обеспечения равномерного нагрева всей поверхности шва и околошовной зоны, а также достаточно большие энергозатраты.

Задачами предлагаемой группы изобретений является обеспечение равномерного нагрева всей поверхности шва и околошовной зоны при одновременном снижении энергоемкости процесса.

Поставленная задача решается достижением технического результата, заключающегося в равномерном подводе теплоносителя и поддержания постоянной заданной температуры в зоне нагрева не только регулированием параметров подводимого теплоносителя, но и регулированием отвода отработанного теплоносителя из зоны нагрева.

Указанный единый технический результат по объекту-способу достигается тем, что в известном способе, включающем нагрев внутренней поверхности корпуса в области соединительного шва с одновременным нагревом наружной поверхности шва до нужной величины потоком горячего газа или путем электрического нагрева, нагрев сварного шва и околошовной зоны ведут вращающимся потоком высокотемпературного теплоносителя, а степень нагрева регулируют не только путем изменения количества и температуры подаваемого теплоносителя, но и количеством отводимого отработанного теплоносителя из зоны нагрева.

Указанный единый технический результат по объекту-устройству, включающему две временные перегородки, устанавливаемые по одной с каждой стороны сварного шва, установку стандартной горелки с компонентой периферического завихрения или без нее в центре одной из перегородок, устройство отверстий для выпуска отработанных газов в другой перегородке, патрубок подвода теплоносителя оборудуется вращателем потока, а отверстия для выпуска отработанного теплоносителя оборудуются заслонкой, регулирующей проходное сечение выпускных отверстий, а вращатель потока теплоносителя устанавливается в плоскости обрабатываемого шва.

Именно то, что нагрев сварного шва и околошовной зоны ведут вращающимся потоком высокотемпературного теплоносителя, а степень нагрева регулируют не только путем изменения количества и температуры подаваемого теплоносителя, но и количеством отводимого отработанного теплоносителя из зоны нагрева, а выпускные отверстия одной из перегородок оборудованы заслонкой, регулирующей их проходное сечение, а патрубок подвода теплоносителя либо входное отверстие другой перегородки оборудованы вращателем потока, располагаемого в плоскости обрабатываемого сварного шва, позволяет достичь единый указанный технический результат.

Это позволяет сделать вывод о том, что заявленная группа изобретений соответствует требованию единства изобретения, поскольку образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство предназначено для другого заявленного объекта группы - способа внепечной термообработки кольцевых сварных швов полых изделий.

Наличие отличительных от прототипов признаков позволяет сделать вывод о соответствии заявленной группы изобретений критерию "новизна".

Сравнение заявленного решения с другими техническими решениями-аналогами не позволило выявить в них признаки, совпадающие с отличительными признаками от выбранных прототипов для каждого объекта группы изобретений, следовательно, каждый из объектов заявленной группы соответствует условию "изобретательский уровень".

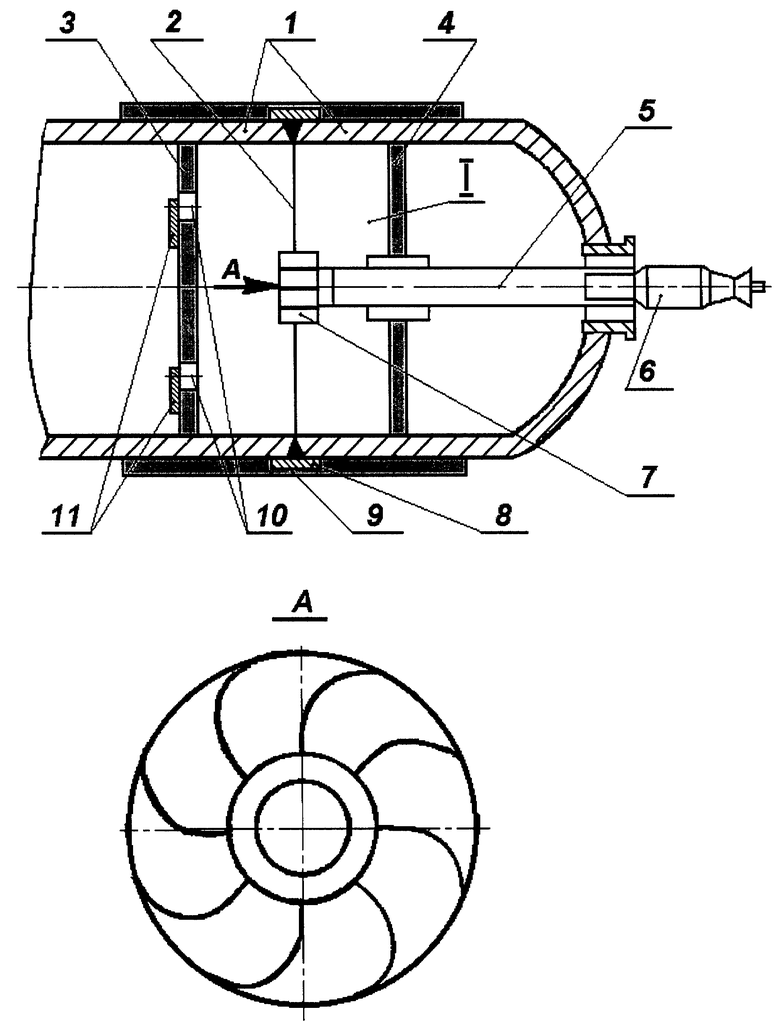

Предлагаемое изобретение поясняется чертежом.

На чертеже представлена принципиальная схема устройства, где 1 - свариваемые элементы полого цилиндрического сосуда; 2 - сварной шов; 3 и 4 - теплоизолирующие перегородки; 5 - патрубок подвода теплоносителя; 6 - теплогенератор; 7 - вращатель потока теплоносителя; 8 - электронагреватель; 9 - наружная теплоизоляция; 10 - отверстия для вывода теплоносителя из зоны нагрева; 11 - регулирующие заслонки, I - зона нагрева.

Устройство работает следующим образом.

В зону нагрева I двух сваренных элементов 1 с двух сторон от шва 2 устанавливают теплоизолирующие перегородки 3 и 4, затем вводят в отверстие перегородки 4 патрубок подвода теплоносителя 5 от теплогенератора 6 и устанавливают вращатель потока теплоносителя 7 либо на патрубке подвода теплоносителя 5, как показано на чертеже, либо на теплоизолирующей перегородке 4 строго в плоскости сварного шва 2, снаружи на обрабатываемый сварной шов накладывают электронагреватель 8 и закрывают теплоизоляцией 9. Затем в зону нагрева I по патрубку подвода теплоносителя 5 подают теплоноситель от теплогенератора 6, который, проходя с большой скоростью через вращатель потока теплоносителя 7, вращает его и далее вращающимися струями равномерно омывает сварной шов 2, обеспечивая его равномерный нагрев.

Количество отводимого отработанного теплоносителя регулируют путем изменения проходного сечения выпускных отверстий 10 в перегородке 3 с помощью регулирующих заслонок 11.

Регулируя количество отводимого из зоны нагрева I отработанного теплоносителя добиваются повышения или понижения температуры в зоне нагрева. Электронагреватель 8 и наружная теплоизоляция 9 обеспечивают подогрев шва 2 и околошовной зоны, а также исключают теплопотери от наружной поверхности шва.

Предложенные способ и устройство в полной мере обеспечивают равномерный нагрев сварного шва и околошовной зоны при одновременном резком снижении энергозатрат на проведение процесса термообработки.

Источники информации

1. "Способ нагрева крупногабаритных полых изделий" патент РФ №92009663 от 04.12.1992 г., М. кл. С 21 D 9/08.

2. "Способ термообработки сварного соединительного шва по окружности цилиндрического корпуса", патент Японии от 10.09.68 г. Заявка №51-12455.

3. "Нагревательный сосуд, работающий под давлением" патент Великобритании, заявка №1458953, МКИ C 21 D 9/50, В 23 К 31/02, опубликован №4578, 22 декабря 1976 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВНЕПЕЧНОЙ ТЕРМООБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2532787C2 |

| СПОСОБ ВНЕПЕЧНОЙ ТЕРМООБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2518813C1 |

| Способ местной термической обработки сварных соединений крупногабаритных толстостенных изделий | 2023 |

|

RU2811004C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ ШВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384632C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ВЫСОКОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2006 |

|

RU2364485C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИФТОВЫХ ТРУБ МАЛОГО ДИАМЕТРА ТИПА "ТРУБА В ТРУБЕ" | 2011 |

|

RU2467077C1 |

| УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2168128C1 |

Изобретение относится к металлургии, в частности к способам и устройствам для термообработки сварных кольцевых швов крупногабаритных толстостенных полых изделий в процессе изготовления, монтажа или ремонта. Задачами предлагаемой группы изобретений является обеспечение равномерного нагрева всей поверхности шва и околошовной зоны при одновременном снижении энергоемкости процесса. Поставленная задача решается равномерным подводом теплоносителя и поддержанием постоянной заданной температуры в зоне нагрева не только регулированием параметров подводимого теплоносителя, но и регулированием отвода отработанного теплоносителя из зоны нагрева за счет того, что патрубок подвода теплоносителя оборудуется вращателем потока, а отверстия для выпуска отработанного теплоносителя оборудуются заслонкой, регулирующей проходное сечение выпускных отверстий, а вращатель потока теплоносителя устанавливается в плоскости обрабатываемого сварного шва. Предложенные способ и устройство в полной мере обеспечивают равномерный нагрев сварного шва и околошовной зоны при одновременном резком снижении энергозатрат на проведение процесса термообработки. 2 н. и 1 з.п. ф-лы, 1 ил.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Автономный инвертор тока | 1987 |

|

SU1458953A1 |

| Способ нагрева крупногабаритных полых металлических сварных изделий | 1982 |

|

SU1002377A1 |

| СПОСОБ ЗОНАЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1991 |

|

RU2031150C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| Способ сушки семян подсолнечника | 1977 |

|

SU734483A1 |

| Устройство для местного нагрева поверхностей | 1984 |

|

SU1211315A1 |

| DE 3744044 А1, 06.08.1989. | |||

Даты

2006-02-27—Публикация

2004-09-15—Подача