Изобретение относится к термической обработке сварных соединений конструкций из высокопрочных сталей и может быть использовано в машиностроении, в частности при изготовлении деталей и узлов изделий авиационной техники.

Известен способ электронно-лучевой сварки конструкций из высокопрочных сталей, при котором скорость охлаждения сварного соединения регулировали, в частности уменьшали путем предварительного подогрева стыка, подготовленного под сварку, расфокусированным электронным лучом (Шалдон С. и др. Введение в технологию электронно-лучевых процессов. М., 1965, с. 264).

Недостатком указанного способа является незначительное снижение остаточных напряжений в зоне термического влияния соединений толщиной более 20 мм вследствие узкой зоны подогрева (на 2-3 мм превышающей ширину шва) и низкой температуры (100-150оС) подогрева, а также перепада температур по толщине соединения. После подогрева и сварки соединений толщиной более 20 мм остаточные напряжения превышали допустимые по ТУ на изделия из высокопрочных сталей (≥200 МПа).

Наиболее близким по технической сущности к изобретению является способ термической обработки конструкций из высокопрочных сталей толщиной 2-80 мм, при котором сварное соединение с лицевой стороны шва нагревают колеблющимся (сканирующим) электронным лучом, обеспечивая нагрев до заданной температуры и выдержку при этой температуре, при этом длительность выдержки определяют по формуле:

τ≥σ˙Cн, где τ - время выдержки, мин;

Сн - концентрация водорода в основном металле конструкции, см3/100 кг;

σ - численный коэффициент пропорциональности, мин/см3/100 г, а ширину термообрабатываемой зоны по формуле:

B ≥ 0,05 , где В - ширина зоны нагрева, см;

, где В - ширина зоны нагрева, см;

q/v - погонная энергия при сварке, кал/Ом,

S - толщина сварного соединения (стыка) в зоне нагрева, см,

0,05 - численный коэффициент пропоpциональности, см2 кал1/2.

Недостатком указанного способа является недостаточное снижение остаточных напряжений в соединениях высокопрочных сталей, особенно больших толщин (20 мм) из-за перепада температур по ширине зоны нагрева, а также по толщине соединения, вызванного применением поверхностного источника нагрева и высокой теплопроводностью материала в холодные участки сварного соединения. При использовании способа остаточные напряжения в соединениях превышали допустимые по ТУ (≥200 МПа), что отрицательно оказывалось на работоспособности соединений из высокопрочных сталей.

Целью изобретения является снижение остаточных напряжений при зональной термообработке сварных соединений высокопрочных сталей.

Это достигается тем, что в способе зональной термической обработки сварных соединений из высокопрочных сталей, включающем нагрев сварных соединений электронным лучом в вакууме, лицевой стороны шва предварительно нагревают до температуры 400-500оС теплоаккумуляторы, устанавливаемые симметрично оси шва на расстоянии, превышающем в 2-3 раза толщину сварного соединения, суммарным сечением, равным S=(4-5)δ2, где S - суммарная площадь сечений теплоаккумуляторов, мм2; δ- толщина сварного соединения, мм; (4-5) - безразмерный коэффициент пропорциональности,

после чего продолжают нагрев до температуры высокотемпературного отжига зоной, ширина которой от оси шва составляет 1,7-1,9 толщины сварного соединения.

Предлагаемый способ осуществляют следующим образом: зональную термическую обработку электронным лучом производят на сварных соединениях трубных заготовок и панелей соответственно из стали типа 30ХГСН2А (толщиной 25 мм) и ВЛ-1-ВД (толщиной 21 мм). Сварку и последующую зональную термообработку выполняли в камере электронно-лучевой сварочной установки с энергетическим блоком мощностью 60 кВт, в одну и ту же загрузку в едином технологическом цикле. Зональную термообработку проводили с использованием блока генераторов развертки типа БУ-1, пульта управления и отклоняющих катушек сварочной пушки. Зону нагрева формировали в виде двух прямоугольных симметрично расположенных от оси шва, или прямоугольно, симметричной оси шва. Для получения равномерного температурного поля в зоне обработки использовали для развертки луч колебания пилообразной или треугольной формы.

Зональную термообработку кольцевых стыков трубных заготовок выполняли при вращении заготовки относительно пушки, прямолинейных сварных стыков панелей - при возвратно-поступательном перемещении пушки относительно изделия.

При проведении зональной термообработки кольцевых стыков и панелей теплоаккумуляторы изготавливались из того же материала, что и свариваемые заготовки, представляли собой кольца или планки прямоугольного сечения с шириной кольца не менее толщины сварного соединения.

При зональной термообработке трубных заготовок теплоаккумуляторы выполняли в виде разрезных колец, устанавливаемых и фиксируемых на трубных заготовках (например, винтами). При зональной термообработке панелей теплоаккумуляторы устанавливались и фиксировались относительно шва с помощью оснастки.

Экспериментальными исследованиями установлено, что при температуре предварительного подогрева теплоаккумуляторов менее 400оС не обеспечивалось равномерного прогрева по ширине зоны и толщине соединения при последующем высокотемпературном отжиге соединения и как следствие снижения остаточных напряжений ниже безопасного уровня (σост>200 МПа). Обеспечение температуры предварительного подогрева теплоаккумуляторов более 800оС нецелесообразно из-за увеличения цикла зональной термообработки и энергозатрат при практически одинаковом уровне снижения остаточных напряжений.

Экспериментально установлено, что при расположении теплоаккумуляторов относительно шва на расстоянии менее двух толщин соединения отмечалось наложение термонапряжений от нагрева на исходные, что не приводило к снижению остаточных напряжений ниже допустимых по ТУ (σост>200 МПа).

Расположение теплоаккумуляторов на расстоянии более трех толщин сварного соединения нецелесообразно, так как не обеспечивалось равномерности температурного поля по ширине зоны нагрева при высокотемпературном отжиге и как следствие снижения ниже допустимых по ТУ (σост>200 МПа).

Экспериментально установлено, что если суммарная площадь сечений теплоаккумуляторов меньше 4 δ2, мм2, где δ - толщина соединения, то площадь сварного соединения при зональном высокотемпературном отжиге будет больше суммарной площади теплоаккумуляторов, в результате чего не обеспечивалась равномерность прогрева по ширине зоны нагрева и толщине соединения.

В результате этого остаточные напряжения после зональной термообработки превышали допустимые значения по ТУ на изделие ( > 200 МПа).

Если суммарная площадь теплоаккумуляторов превышала значение 5 δ2 ( δ - толщина соединения, мм), то после зональной термообработки практически отмечалось одинаковое снижение остаточных напряжений до безопасного уровня, но при этом существенно увеличились цикл нагрева и энергозатраты.

Экспериментально установлено, если зона нагрева от оси шва при высокотемпературном отжиге менее 1,7 толщины соединения, то не отмечалось снижения σ ост ниже допустимых по ТУ, так как при этом зона нагрева не захватывала полностью область действия остаточных напряжений после сварки. При зоне нагрева более 1,9 толщины соединения практически снижение напряжений находилось на одном и том же уровне. Кроме того, указанные режимы по сравнению с предлагаемыми нецелесообразны по дополнительному расходу электроэнергии.

П р и м е р. По предложенному способу были сварены кольцевым швом трубные заготовки диаметром 125 мм с толщиной стыка 25 мм из стали 30ХГСН2А и панели 1100х500х21 мм, с длиной шва 1100, из стали ВЛ 1-ВД.

Электронно-лучевая сварка и последующая зональная термообработка электронным лучом проводилась в вакуумной камере сварочной установки с энергетическим блоком мощностью 60 кВт. Размеры теплоаккумуляторов (колец) при сварке и термообработке трубных заготовок Dнар.=150 мм; Dвн. = 125 мм, ширина кольца 50 мм. При сварке и термообработке панелей теплоаккумуляторы были изготовлены в виде планок прямоугольного сечения, устанавливаемых симметрично оси шва по всей длине шва, размер сечения -42х21 мм. Материал теплоаккумуляторов соответствовал свариваемому материалу заготовок.

Расположение теплоаккумуляторов относительно оси шва: для трубных заготовок на расстоянии - 50 мм, для панелей - 42 мм.

Размеры прямоугольной зоны нагрева: на стадии предварительного подогрева в диапазоне 400-500оС для трубных заготовок - 70х50 мм; для панелей - 300 х 42 мм.

Размеры зоны нагрева при высокотемпературном отжиге: для трубных заготовок -70х85 мм; для панелей 300х72 мм. Температура высокотемпературного отжига для сварных соединений стали 30ХГСН2А-700оС, для стали ВЛ 1-ВД - 650оС.

Температура предварительного подогрева в обоих случаях 450оС.

Время выдержки при температуре высокотемпературного отжига не превышало нескольких секунд. При реализации указанных режимов термообработки технологические параметры электронного луча следующие: для стали 30ХГСН2А - предварительный подогрев Uуск-60 кВ; Iфок 80 мА; I луча - 130 мА, скорость перемещения зоны нагрева по изделию 10 м/ч, число оборотов изделия 3; высокотемпературный отжиг: Uуск=60 кВ; Iфок=80 мА; Iлуча - 250 мА; Vпер.=10 м/ч, число оборотов - 2.

Для стали ВЛ 1-ВД, предварительный подогрев: Uуск.-60 кВ; Iфок.-90 мА; Iлуча 310 мA; Vпер 10 м/ч; число проходов зоны по изделию - 2; высокотемпературный отжиг: Uуск. - 60 кВ; Iфок. = 90 мА; Iлуча - 480 мА; Vпер 10 м/ч, число проходов 2.

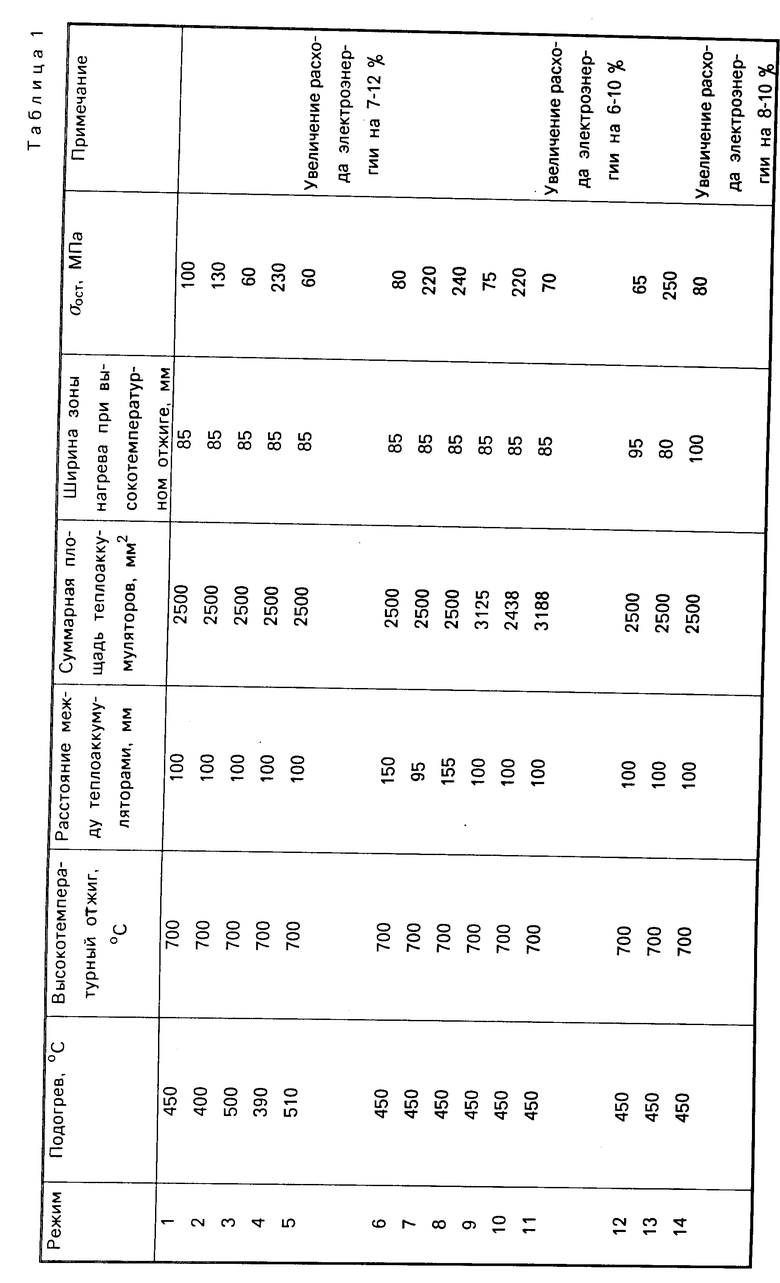

После сварки последующей термообработки электронным лучом на сварных соединениях трубных заготовок и панелей были проведены измерения остаточных напряжений с применением лазерной интерферометрии. Результаты измерений по режимам, соответствующим граничным условиям предлагаемого технического решения, а также способу-прототипу, приведены в таблице 1-3.

Использование предлагаемого технического решения обеспечивает снижение остаточных напряжений в 2-2,3 раза, при этом значения остаточных напряжений в пределах 60-130 мПа; предотвращение склонности к образованию холодных трещин; формирование микроструктуры шва и зоны термического влияния менее чувствительной к водороду; повышение и стабилизацию свойств сварных соединений высокопрочных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2240211C1 |

| Способ зонального отжига сварных кольцевых соединений трубопровода из тонколистового титанового сплава | 2020 |

|

RU2748353C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления тройников | 1984 |

|

SU1196062A1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| СПОСОБ ЗАЩИТЫ ЭЛЕКТРОЖГУТОВ ОТ МЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ | 1992 |

|

RU2040055C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2067516C1 |

Сущность изобретения: нагрев сварных соединений ведут электронным лучом в вакууме, причем предварительно осуществляют подогрев до температуры 400 - 500°С с помощью теплоаккумуляторов, устанавливаемых симметрично оси шва на расстоянии, превышающем в 2-3 раза толщину сварного соединения, суммарным сечением, равным (4-5) квадрата толщины сварного соединения. Затем нагревают до температуры высокотемпературного отжига зону, ширина которой по обе стороны от оси шва составляет 1,7 - 1,9 толщины сварного соединения. 3 табл.

СПОСОБ ЗОНАЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ, включающий нагрев сварных соединений с лицевой стороны шва до заданной температуры и охлаждение электронным лучом в вакууме, отличающийся тем, что, с целью снижения остаточных напряжений в сварных соединениях, предварительно осуществляют подогрев до 400 - 500oС с помощью теплоаккумуляторов, устанавливаемых симметрично оси шва на расстоянии 2-3δ, где δ - толщина сварного соединения суммарным сечением (4-5)δ2 а последующий нагрев ведут до температур высокотемпературного отжига, при этом ширина зоны нагрева составляет 1,7-1,9δ по обе стороны от оси шва.

| Авторское свидетельство СССР N 1568378, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-20—Публикация

1991-02-07—Подача