Изобретение относится к прокатному производству и наиболее эффективно может быть использовано в приводах прокатных станов.

Известен карданный шарнир с высоким крутящим моментом (см. патент US 5035676, F 16 D 3/40, 1989 г.), принятый за прототип. Карданный шарнир содержит литую крестовину с цапфами, пару вилок, каждая из которых представляет собой сопрягаемые полувилки с глухими расточками под радиальные и упорные подшипники. Сопрягаемые полувилки соединены болтами. Для предотвращения смещения осей расточек под радиальные подшипники на сопрягаемых плоскостях полувилок имеются шлицы, в которых размещены шпонки.

Недостатком прототипа является следующее.

В процессе эксплуатации шарнира, особенно при циклических нагрузках, происходит прогиб полувилок шарнира и, как следствие, - осевые сдвиги цапф, что нежелательно, так как уменьшается долговечность подшипниковых узлов. Кроме того, при частых прогибах полувилок может произойти ослабление сопрягаемых полувилок болтовым соединением, что влечет за собой выход из строя шарнира.

Перед изобретением поставлена задача: повысить долговечность карданного шарнира путем исключения прогиба полувилок и, тем самым, исключения осевых сдвижек противолежащих цапф крестовины, что обеспечивает равномерность контактных поверхностей в радиальных подшипниках, и путем увеличения жесткости узла соединения полувилок.

Поставленная задача достигается тем, что карданный шарнир, содержащий крестовину с цапфами, пару вилок, каждая из которых представляет собой сопрягаемые полувилки с глухими расточками под радиальные подшипники, соединенные болтами, согласно изобретению полувилки дополнительно соединены между собой и предварительно напряжены к центру шарнира через упорные подшипники, размещенные в расточках полувилок, и зафиксированы гайками, навинченными на соединительные осевые выступы, выполненные на торцах противоположно лежащих цапф крестовины, образуя с болтовым соединением сопрягаемых полувилок треугольную схему их соединения.

Карданный шарнир поясняется фиг.1-3.

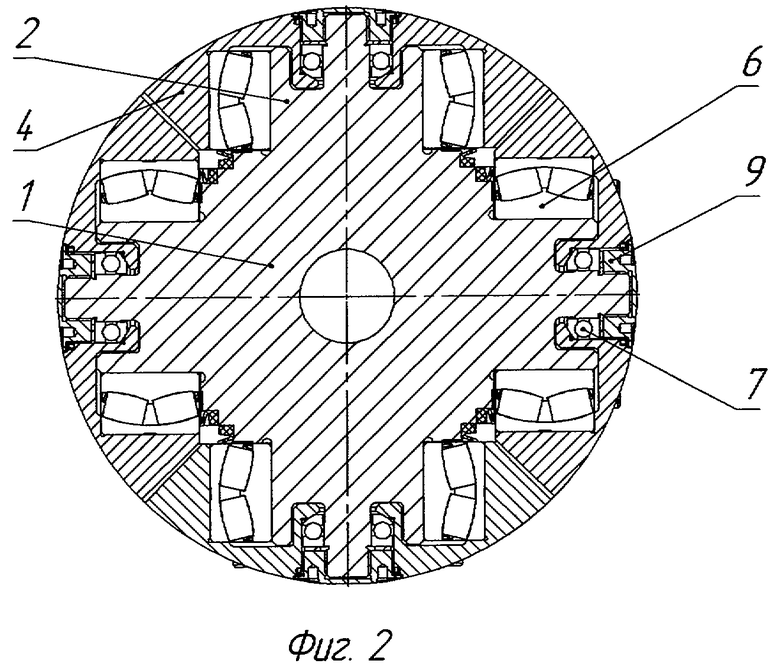

На фиг.1 показан вид сверху и с продольным разрезом.

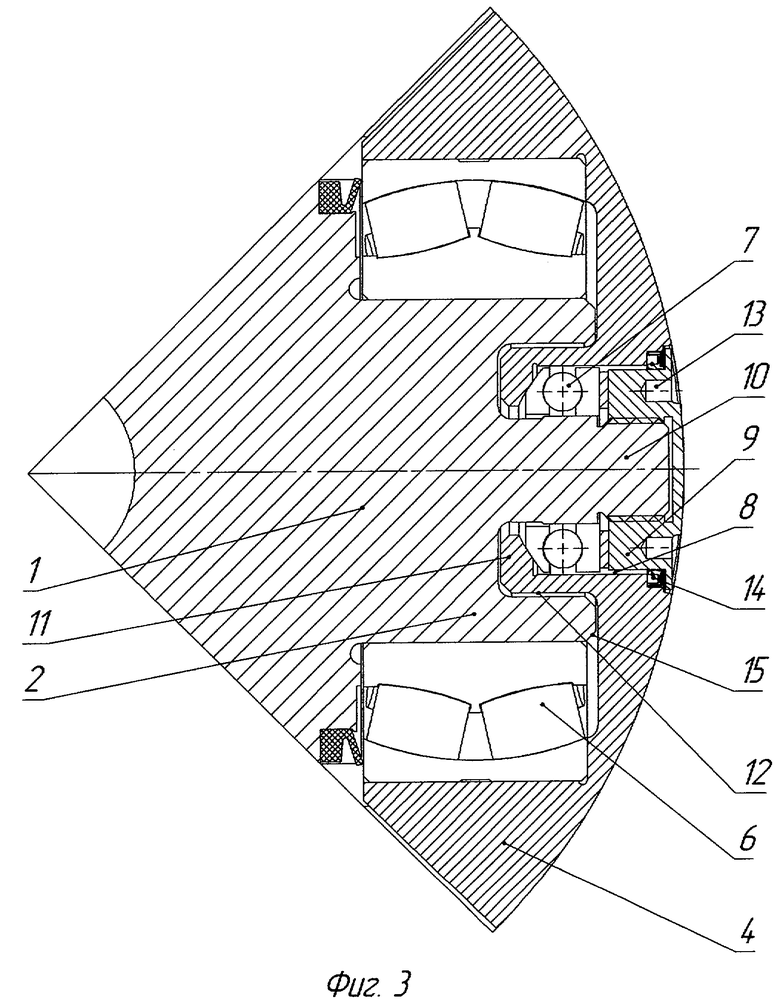

На фиг.2 - поперечное сечение по центру шарнира.

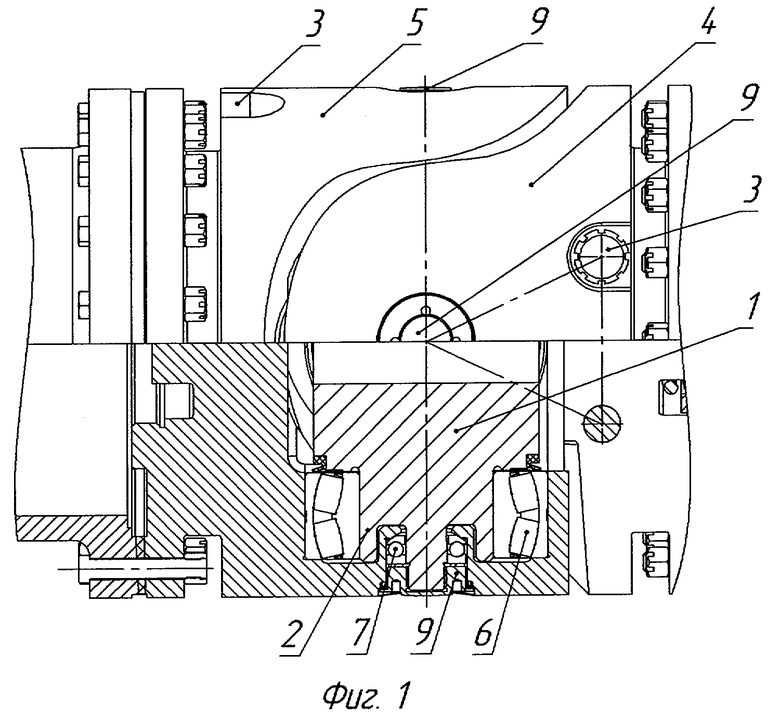

На фиг.3 - подшипниковый узел полувилки и крестовины.

Карданный шарнир содержит крестовину 1 с цапфами 2 и зафиксированные болтами 3 сопрягаемые полувилки 4, 5.

В полувилках имеются глухие расточки под радиальные подшипники 6. Полувилки 4 и 5 дополнительно соединены между собой парами и предварительно напряжены к центру шарнира через упорные подшипники 7, размещенные в расточках 8 (фиг.3) полувилок, и зафиксированы гайками 9, навинченными на соединительные осевые выступы 10, выполненные на торцах противоположно лежащих цапф 2. Болтовые соединения сопрягаемых полувилок и дополнительные соединения полувилок через упорные подшипники с крестовиной образуют треугольную схему фиксирования пары полувилок.

Для увеличения жесткости полувилок 4, 5 и податливости цапф 2 крестовины 1 от радиальных усилий со стороны днища глухой расточки под радиальный подшипник в полувилке 4 имеется кольцевой выступ 11, входящий в кольцевую расточку 12, выполненную в цапфе крестовины. Через сквозное отверстие полувилки проходит соединительный осевой выступ 10. С помощью углублений 13 под ключ на осевой выступ навинчена гайка 9 через уплотнение 14. Между полувилками и торцевыми поверхностями цапф 2 имеются зазоры 15, по величине достаточные для создания предварительного напряженного состояния полувилок в сборе.

Сборка карданного шарнира осуществляется следующим образом. На цапфы 2 крестовины 1 надевают до упора уплотнения. Наносят слой смазки на все внутренние поверхности гнезда расточки каждой полувилки 4, 5. Устанавливают по прессовой посадке двухрядный сферический подшипник в гнездо полувилки, допрессовывая его до упора. Заполняют смазкой технологической подшипник 6. На второй полувилке выполняют аналогичные операции. Цапфу 2 крестовины заводят во внутреннюю обойму двухрядного сферического подшипника с образованием зазора 15 между торцом цапфы и поверхностью днища глухой расточки полувилки, при этом соединительный осевой выступ 10 проходит через сквозное отверстие кольцевого выступа 11. Кольцевой выступ входит свободно в кольцевую расточку 12, выполненную в цапфе 2 крестовины 1. Заводят в расточку 8 упорный подшипник 7 и на соединительный выступ 10 навинчивают гайку 9. Соединяют сопрягаемые поверхности полувилок 4 болтами 3. Гайку 9 и соединительные болты 3 затягивают поочередно с необходимым усилием, после чего несколько ослабляют сжимающее усилие на гайке 9. Затем гайку 9 на другой полувилке затягивают до напряженного состояния полувилок 4. Аналогично производят соединение других полувилок 5.

Карданный шарнир работает следующим образом.

При передаче крутящего момента полувилки 4 воздействуют через радиальные подшипники 6 на крестовину 1, которая воздействует на полувилки 5 через радиальные подшипники. Осевые нагрузки вдоль осей цапф крестовины воспринимаются посредством упорных подшипников 7. При каждом обороте шарнира поочередно работают два упорных подшипника, расположенных в противоположных подшипниковых узлах каждой полувилки, и радиальная нагрузка воспринимается обеими полувилками каждой вилки шарнира. Благодаря соединению полувилок через упорные подшипники 7 и крестовину 1 с предварительно напряженным натягом не происходит прогиба полувилок 4, 5. Такое дополнительное соединение полувилок обеспечивает стабильность работы подшипниковых узлов за счет резкого уменьшения осевых сдвижек противолежащих цапф 2 крестовины 1. Это обеспечивает равномерность контактных напряжений в радиальных двухрядных сферических подшипниках 6. Треугольная схема крепления полувилок - болтовые соединения и соединение через упорные подшипники обеспечивает более жесткое крепление полувилок.

Выполнение кольцевого выступа 11 в полувилке увеличивает ее жесткость, а выполнение кольцевой расточки на цапфе 2 крестовины обеспечивает податливость цапфы для равномерного распределения нагрузки между рядами подшипника 6.

Глубина расточки в цапфе зависит от размера гайки 9, упорного подшипника 7 и высоты кольцевого днища расточки 8, обеспечивающей жесткость выступа полукольца расточки 8, необходимой для соединения полувилки с крестовиной с предварительно напряженным усилием.

Для повышения технологичности изготовления карданного шарнира соединительный осевой выступ 10 может быть образован шпилькой, ввинченной в тело цапфы 2.

Благодаря предлагаемому выполнению карданного шарнира достигается повышение его срока службы, не увеличивая при этом трудоемкость изготовления шарнира.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРДАННЫЙ ШАРНИР | 2000 |

|

RU2178844C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1969 |

|

SU246975A1 |

| Профилегибочный стан | 1987 |

|

SU1447474A1 |

| УЗЕЛ КРЫШКИ ДЛЯ КРУГЛОГО ОТВЕРСТИЯ ДЛЯ ПОДШИПНИКА УНИВЕРСАЛЬНОГО ШАРНИРА | 2015 |

|

RU2681997C2 |

| КАРДАННАЯ МУФТА | 1997 |

|

RU2176342C2 |

| Универсальный шарнир | 1987 |

|

SU1565353A3 |

| Карданный шарнир | 1982 |

|

SU1145936A3 |

| Карданный шарнир и способ его сборки | 1991 |

|

SU1781478A1 |

| ВСьСиЮЗНАЯ OATEHTBO-TiXiv^i'iE-KAf | 1973 |

|

SU364479A1 |

Изобретение относится к области машиностроения, в частности к прокатному производству, и может быть использовано в приводах прокатных станов. Карданный шарнир содержит крестовину с цапфами, пару вилок, каждая из которых представляет собой зафиксированные болтами сопрягаемые полувилки с глухими расточками под радиальные подшипники. Полувилки дополнительно соединены между собой и предварительно напряжены к центру шарнира через упорные подшипники, размещенные в расточках полувилок, гайками, навинченными на соединительные осевые выступы, выполненные на торцах противоположно лежащих цапф крестовины, образуя с болтовыми соединениями сопрягаемых полувилок треугольную схему их фиксирования. Технический результат - исключение прогиба полувилок, осевых сдвижек цапф крестовины и увеличение жесткости соединения полувилок. 3 ил.

Карданный шарнир, содержащий крестовину с цапфами, пару вилок, каждая из которых представляет собой зафиксированные болтами сопрягаемые полувилки с глухими расточками под радиальные подшипники, отличающийся тем, что полувилки дополнительно соединены между собой и предварительно напряжены к центру шарнира через упорные подшипники, размещенные в расточках полувилок, гайками, навинченными на соединительные осевые выступы, выполненные на торцах противоположно лежащих цапф крестовины, образуя с болтовыми соединениями сопрягаемых полувилок треугольную схему их фиксирования.

| US 5035676 А, 30.07.1991 | |||

| US 6257986 B1, 10.07.2001 | |||

| Устройство для переформирования волокнистой ленты | 1978 |

|

SU705009A1 |

| Способ технического обслуживанияКАРдАННыХ шАРНиРОВ | 1979 |

|

SU829464A1 |

Авторы

Даты

2006-02-27—Публикация

2004-03-25—Подача