Изобретение относится к машиностроению и может быть использовано при ремонте, изготовлении и конструировании асинхронных карданных шарниров транспортных средств.

Долговечность асинхронных карданных шарниров в значительной степени определяется величинами максимальных контактных напряжений на рабочих поверхностях цапф крестовины. Последние существенно зависят от закона распределения нагрузки по длине игольчатых роликов карданных подшипников, который определяется величиной радиального зазора в карданных подшипниках, упругими характеристиками вилок шарнира и его компоновкой, т.е. относительным расположением вилки, карданных подшипников и крестовины. Конструкция асинхронного карданного шарнира может считаться качественной, если упругие характеристики вилки и компоновка шарнира обеспечивают получение равномерного закона распределения нагрузки по длине игольчатых роликов, по крайней мере, при номинальной нагруженности шарнира. Известен асинхронный карданный шарнир, содержащий две вилки с выступами, в которых выполнены соосные сквозные отверстия, подшипники с игольчатыми роликами, установленные в отверстиях выступов вилок, крестовину с двумя парами соосных цапф, оси которых пересекаются под пря-ч

00

Ј VJ

00

мым углом, причем каждая пара цапф размещена в подшипниках одной из вилок и узел фиксации подшипников. Способ сборки известного шарнира заключается в изменении его компоновки, при этом оси отверстий под карданные подшипники в выступах вилки перед сборкой смещают отно- сительно осей вилок в плоскости крестовины на величину, равную половине радиального зазора.

Известный карданный шарнир и способ его сборки обеспечивают, благодаря смещению отверстий под подшипники, предварительный выбор радиальйых зазоров в карданных подшипниках на нагруженной стороне.

Известен асинхронный карданный шарнир, в котором рабочие поверхности цапф крестовины выполнены конусными. Известный шарнир, благодаря выполнению цапф с конусностью, обеспечивает уменьшение отрицательного влияния радиального зазора на закон распределения нагрузки по длине игольчатых роликов при реверсивной внешней нагрузке. Однако в конструкции шарнира не учтено влияние упругих характеристик вилки на закон распределения нагрузки по длине игольчатых роликов. Это снижает долговечность конструкции шарнира.

Известен способ сборки карданного шарнира, заключающийся в изменении формы деталей и компоновки шарнира путем выполнения сечений выступов вилок в плоскости крестовины в виде трапеций, обращенных большими основаниями к центру шарнира, а карданные игольчатые подшипники располагают таким образом, что расстояние между серединами длин игольчатых роликов соосных подшипников больше или равно расстоянию между медианами указанных сечений выступов вилок.

Способ, благодаря выполнению выступов вилок в виде трапеции, обеспечивает перемещение медианы сечений выступов вилок к оси шарнира, а изменение компоновки шарнира путем совмещения расстояний между серединами длин игольчатых рбликов соосных карданных подшипников с расстоянием между медианами упомянутых сечений выступов вилок обеспечивает совпадение направлений закручивающего момента, приложенного к выступам вилок и внешнего нагружающего момента, приложенного к крестовине, что обеспечивает по- вброт крестовины и упругое закручивание выступов вилок в одном направлении. Этим обеспечивается компенсирование радиальных перекосов в карданных подшипниках и выравнивание радиальной нагрузки по длине игольчатых роликов. Снижаются максимальные контактные напряжения и долговечность шарнира увеличивается. Однако известный способ сборки асинхронного карданного шарнира не может быть применен к серийным шарнирам с использованием базовых деталей, без изменения их формы. Следовательно, недостатком известного способа является его технологическая ограниченность при повышении

0 долговечности существующих карданных шарниров..

Известен карданный шарнир, содержа- две вилки с выступами, в которых выполнены соосные сквозные отверстия,

5 подшипники с игольчатыми роликами, установленные в отверстиях выступов вилок, крестовину с двумя парами соосных цапф, оси которых пересекаются под прямым углом, причем каждая пара цапф размещена

0 в подшипниках одной из вилок, узел фиксации подшипников. Известен способ сборки карданного шарнира, включающий установку в отверстиях выступов вилок цапф крестовины и подшипников с последующей

5 осевой фиксацией последних. Однако известные карданный шарнир и способ его сборки не обеспечивают получение равномерного закона распределения нагрузки по длине игольчатых роликов, кото0 рый определяется относительным расположением вилки, карданных подшипников и крестовины. Следовательно, недостатком известных карданного шарнира и способа его сборки является невысокая дол5 говечность шарнира.

Цель изобретения - повышение долговечности путем выравнивания нагрузки по длине игольчатых роликов подшипников для каждой вилки при воздействии на нее

0 крутящего момента в плоскости крестовины.

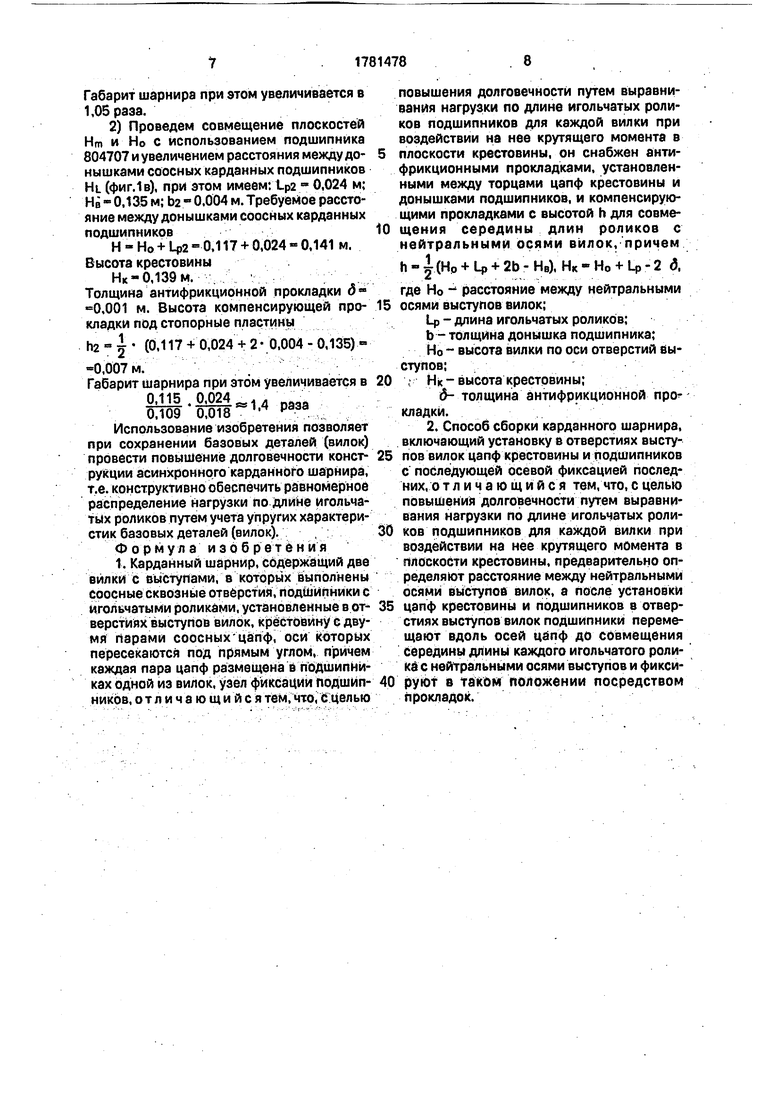

На чертеже показан общий вид шарнира: а) до сборки; б) после сборки с использованием тех же карданных игольчатых

5 подшипников; в) после сборки конструкции с использованием карданных игольчатых подшипников с большей длиной игольчатых роликов.

Карданный шарнир содержит вилки 1 и

0 2 с выступами 3 и 4, в соосных отверстиях 5 и б которых размещены цапфы 7 крестови- ны 8 и карданные игольчатые подшипники 9, выполненные в виде стакана с донышком 10 и игольчатых роликов 11. Между доныш5 ками стаканов 10 и торцевыми поверхностями цапф 7 крестовины 8 установлены антифрикционные прокладки 12. Между крышками 13 осевой фиксации подшипников 9 и вилками 1 и 2 установлены компенсирующие прокладки 14.

Определяют при номинальной нагрузке экспериментальным или расчетным путем расстояние Н0 между нейтральными осями выступов 3 и 4 вилки 1 в плоскости крестовины 8. Как правило в серийном шарнире (фигДа) Нт Н0, т.е. расстояние Нт между плоскостями середин длин игольчатых роликов 11 соосных подшипников 9 меньше расстояния Но между нейтральными осями выступов 3 и 4 вилки в плоскости крестови- ны 8 (расстояние между плоскостями приложения равнодействующих радиальной нагрузки). Это приводит к образованию момента Ми (не показан), закручивающего выступы вилок и направленного в сторону, противоположную действию внешнего крутящего момента М, что увеличивает радиальный перекос в карданных подшипниках и увеличивает неравномерность распределения радиальной нагрузки по длине иголь- чатых роликов 11, т.е. конструкция шарнира имеет низкое качество.

Для повышения долговечности конструкции шарнира карданные игольчатые подшипники 9 перемещают вдоль осей цапф 7 до совмещения плоскостей, разделяющих игольчатые ролики 11 по длине на две равные части с нейтральными осями выступов 3 и 4 вилок 1 и 2 (фиг. 16,в), т.е. до соблюдения условия:

Нт Но(

при этом вышеупомянутые закручивающие моменты Ми изменяют свой знак, т.е. направление закручивания выступов вилок совпадает с направлением приложенного внешнего крутящего момента. Радиальный перекос исчезает, Нагруженность по длине игольчатых роликов выравнивается, снижаются максимальные контактные напряжения, долговечность шарнира увеличивается.

При этом расстояние между донышками 10 соосных карданных подшипников 9 равно

HL HO + LP,

где HL - расстояние между донышками со- осных карданных подшипников;

Но - расстояние между нейтральными осями выступов вилок в плоскости крестовины;

Lp - длина игольчатых роликов.

Высота крестовины определена по формуле

Нк .

где Нк - высота крестовины, т.е. расстояние между торцами соосных цапф;

д - толщина антифрикционной прокладки 12 между торцем цапфы крестовины и донышком подшипника.

Между крышкой 13 для осевой фиксации подшипников 9 и выступами 3 и 4 вилок 1 и 2 устанавливают компенсирующие прокладки 14, высота которых определяется по формуле:

h (Ho + Lp + 2b-HB),

где h - высота компенсирующей прокладки;

b - толщина донышка подшипника;

Нв - высота вилки.

При сборке конструкции могут использоваться карданные игольчатые подшипники с большей длиной игольчатых роликов (фиг.1 ,в), это обеспечивает увеличение габарита шарнирного соединения.

Преимуществами карданного шарнира и способа его сборки является сохранение базовых деталей (вилок) при повышении долговечности конструкции шарнира.

Пример конкретного выполнения.

В качестве базового выбран карданный вал 500-22010Ю-14СБ, в котором используются карданные игольчатые подшипники 704807. Рассматриваем шарнирное соединение приварной вилки 500-2201022 А. Основные параметры базового шарнира (фиг.1а): HL 0,127 м; - 0,018 м; b 0,004 м; Нв 0,135 м. Расстояние между нейтральными осями выступов приварной вилки 500-2201022А определено экспериментально и равно: Н0 0,117 м. У базового шарнирного соединения Hm HL - Lp 0,109 м, т.е. имеем Нт Но. что обеспечивает неблагоприятное распределение нагрузки по длине игольчатых роликов и рабочей поверхности цапф крестовины.

Рассмотрим два варианта сборки конструкции этого шарнира.

1) Проведем совмещение плоскостей, разделяющих игольчатые ролики по длине на две равных части (Нт) с плоскостями нейтральных осей (Но) с использованием тех же карданных подшипников 704807 и увеличением расстояния между донышками соосных карданных подшипников HL, при этом (фиг.1б) 0,018м;Нв 0.135м;Ь| 0,004 м. Требуемое расстояние между торцами соосных цапф крестовины:

Ни Но + Lpi - 0,117 + 0,018 0,135 м. Высота крестовины:

H HL-2 -d 0,135-2 0,001 0,133м. Толщина антифрикционной прокладки д 0,001 м. Высота компенсирующей прокладки под стопорные пластины:

(Но + Lpi+ 2 -bi-HB)

-J (0,117+ +0,018+ 2 -0,004-0,135)

0,004 м.

Габарит шарнира при этом увеличивается в 1,05 раза.

2) Проведем совмещение плоскостей Нт и Но с использованием подшипника 804707 и увеличением расстояния между донышками соосных карданных подшипников HL (фиг.1в), при этом имеем: Lp2 и 0,024 м; Не - 0,135 м; 02 ш 0,004 м. Требуемое расстояние между донышками соосных карданных подшипников

Н - Но + Lp2 - 0,117 + 0,024 - 0,141 м. Высота крестовины

Нк-0,139м.

Толщина антифрикционной прокладки 5 ,001 м. Высота компенсирующей прокладки под стопорные пластины

h2 - (0,117 + 0,024 + 2 0,004 - 0,135) «0,007 м.

Габарит шарнира при этом увеличивается в 0.115 . 0,024 „ А П6вв ОЙ09 раза Использование изобретения позволяет при сохранении базовых деталей (вилок) провести повышение долговечности конструкции асинхронного карданного шарнира, т.е. конструктивно обеспечить равномерное распределение нагрузки по длине игольчатых роликов путем учета упругих характеристик базовых деталей (вилок).

Формула изобретения 1. Карданный шарнир, содержащий две вилки с выступами, в которых выполнены соосные сквозные отверстия, подшипники с игольчатыми роликами, установленные в отверстиях выступов вилок, крестовину с двумя парами соосных цапф, оси которых пересекаются под прямым углом, причем каждая пара цапф размещена в подшипниках одной из вилок, узел фиксации подшипников, отличающийся тем, что, б целью

повышения долговечности путем выравнивания нагрузки по длине игольчатых роликов подшипников для каждой вилки при воздействии на нее крутящего момента в

плоскости крестовины, он снабжен антифрикционными прокладками, установленными между торцами цапф крестовины и донышками подшипников, и компенсирующими прокладками с высотой h для совмещения середины длин роликов с нейтральными осями вилок, причем

h-|(H0 + Lp + 2b-HB), Нк-Но + д,

где Но расстояние между нейтральными

осями выступов вилок;

Lp - длина игольчатых роликов; b - толщина донышка подшипника; Но - высота вилки по оси отверстий выступов;

; Нк - высота крестовины;

д- толщина антифрикционной прокладки.

2. Способ сборки карданного шарнира, включающий установку в отверстиях выступов вилок цапф крестовины и подшипников с последующей осевой фиксацией последних, отличающийся тем, что, с целью повышения долговечности путем выравнивания нагрузки по длине игольчатых роликов подшипников для каждой вилки при воздействии на нее крутящего момента в плоскости крестовины, предварительно определяют расстояние между нейтральными осями выступов вилок, а после установки

цапф крестовины и подшипников в отверстиях выступов вилок подшипники перемещают вдоль осей цапф до совмещения середины длины каждого игольчатого ролика с нейтральными осями выступов и фиксируют в таким положении посредством прокладок.

7 ГО jff

А Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Вилка карданного шарнира | 1991 |

|

SU1788358A1 |

| Карданный шарнир | 1983 |

|

SU1231297A1 |

| Карданная передача | 1991 |

|

SU1832083A1 |

| Асинхронный карданный шарнир | 1991 |

|

SU1784779A1 |

| Асинхронный карданный шарнир | 1986 |

|

SU1366739A1 |

| Карданный шарнир | 1980 |

|

SU903598A1 |

| Карданный шарнир | 1983 |

|

SU1157284A1 |

| Опора качения асинхронного карданного шарнира | 1988 |

|

SU1541444A1 |

| Карданный шарнир | 1979 |

|

SU894239A1 |

| Карданный шарнир | 1982 |

|

SU1145936A3 |

Использование: в трансмиссиях транспортных средств, а также в приводах с высокими динамическими нагрузками. Карданный шарнир содержит две вилки с выступами, в которых выполнены соосные сквозные отверстия. В отверстиях выступов вилок посредством подшипников с игольчатыми роликами установлена цапфами крестовина высотой Нк, Подшипники закреплены посредством узла фиксации. Для повышения долговечности между торцами цапф крестовины и донышками подшипников установлены антифрикционные прокладки. Карданный шарнир снабжен компенсирующими прокладками с высотой h для совмещения середины длин роликов с нейтральными осями вилок. При этом Нк Но + Lp - , h 1 /2(Н0 + LP + 2ь - Нв), где Но - расстояние между нейтральными осями выступов вилок; Lp - длина игольчатых роликов; 6 - толщина антифрикционной прокладки; Ь - толщина донышка подшипника; Нв - высота вилки по оси отверстий выступов. 1 н.п.ф-лы, 1 ил. iw Ё

| Универсальный шарнир | 1987 |

|

SU1565353A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-12-15—Публикация

1991-05-05—Подача