Изобретение относится к области неразрушающего ультразвукового контроля твердых тел и может использоваться при ультразвуковой дефектоскопии изделий, преимущественно рельсов.

Известные способы ультразвукового контроля, например, рельсов используют преимущественно эхо-метод и основаны, как правило, на первичном измерении амплитуды отраженного сигнала от дефекта или искусственного отражателя, выполненного в объекте контроля, и последующем измерении уровня шума в бездефектном объекте контроля (образце), после чего при наборе определенной статистики делают вывод о том, что при выявлении отражающего элемента определенных размеров будет обеспечиваться необходимое соотношение сигнал/шум с заданной вероятностью, при этом для задания необходимой (браковочной) чувствительности получают отраженный сигнал от определенного отражающего элемента в стандартном образце (контрольного отражателя), а признаком обнаружения дефекта является получение отраженного сигнала (эхосигнала) с амплитудой, превышающей заданный уровень, являющийся браковочным (Межгосударственный стандарт ГОСТ 18576-96. «Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые», Издательство стандартов. М., 2001).

Однако динамический диапазон видимых сигналов, находящихся ниже стандартного уровня (половины высоты экрана дефектоскопа), зрительно ограничен, а добавление усиления (повышение чувствительности) в целях обнаружения малых дефектов не дает результата, поскольку возрастает вероятность ложной браковки. Например, применительно к сплошному контролю рельсов мобильными средствами, такая традиционная методика, заключающаяся в регистрации сигналов, превысивших порог, приводит к наличию непроконтролированных участков пути или только подозрениям на дефект, что вызывает необходимость повторного контроля. Поэтому такие способы недостаточно надежны и недостаточно достоверны.

Известен, например, способ ультразвукового контроля, при котором формируют зондирующий ультразвуковой импульс, зондируют исследуемый объект, принимают эхо-сигналы от дефектов исследуемого объекта, формируют временную характеристику чувствительности с учетом ослабления эхо-сигналов в рабочей зоне, при этом дополнительно выделяют временную зону за пределами рабочей зоны (зоны контроля), увеличивают чувствительность усилителя в этой зоне до уровня, позволяющего регистрировать шумовые сигналы, сравнивают амплитуды принятых сигналов с заранее установленными порогами и при превышении амплитудами этих сигналов порогового уровня принимаю решение о их достоверности (RU 2270998 C2, 2005). Такой способ обладает теми же недостатками.

Известны и другие способы ультразвукового контроля (например, SU 1656445 A1, 1991; RU 2227911 C1, 2004; US 4470304 A, 1984; US 5824908 A, 1998; DE 3418486 C1, 1986; JP 4175175 B2, 2008; EP 0978436 A1, 2000; WO 03/046544 A2, 2003).

Всем им присущ один и тот же недостаток - зависимость результатов контроля от установленного порогового уровня.

Из известных способов наиболее близким к предложенному является способ ультразвукового контроля, при котором размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля (А.А.Марков, Д.А.Шпагин. Ультразвуковая дефектоскопия рельсов. Учебное пособие. «Образование-культура», Санкт-Петербург, 2008, с.51-53, 88-100). В этом способе для задания критерия полезности сигнала используют строб-импульс, уровень которого соответствует заданной чувствительности контроля, при которой может быть выявлен минимальный дефект. При этом дефектоскоп будет идентифицировать отраженный сигнал как полезный, когда он попадает в выделенную временную зону (зону селекции) и его уровень превышает уровень строб-импульса.

Однако такой способ также недостаточно достоверен, что связано, в том числе, с зависимостью результатов контроля от качества акустического контакта с контролируемым объектом и влиянием субъективного фактора, например, при некорректной настройке. Например, при нарушении акустического контакта, когда наблюдается падение амплитуд как шумовых, так и полезных сигналов, вероятность пропуска дефекта значительно возрастает. Недостаток известного способа особенно выраженно проявляется при мобильном контроле рельсов. При этом потеря акустического контакта по разным причинам, особенно при больших скоростях контроля, является неизбежным фактором и существенное падение уровня отраженных сигналов приводит к пропуску дефектов в рельсе. Возможна противоположная ситуация, при которой происходит существенное возрастание амплитуд сигналов, приводящее к перебраковке. Таким образом, сама традиционная методика контроля, заключающаяся в принятии решения о браковке «сверху», снижает уровень достоверности результатов контроля.

Задачей изобретения является создание способа ультразвукового контроля, лишенного недостатков прототипа. Технический результат изобретения состоит в повышении достоверности контроля.

Это достигается тем, что в способе ультразвукового контроля, при котором размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля, в выделенной временной зоне определяют среднеарифметическое значение амплитуд принятых сигналов через задаваемый дефектоскопом шаг, амплитуда N которых находится в диапазоне, удовлетворяющем условию N≤N1-N2, где N1 - динамический диапазон отображаемых на экране дефектоскопа сигналов, N2 - критерий квалификации сигнала как полезного, а в качестве критерия полезности сигнала выбирают превышение его амплитуды этого среднеарифметического значения на величину N2≥12 дБ.

Указанный технический результат обеспечивается всей совокупностью существенных признаков.

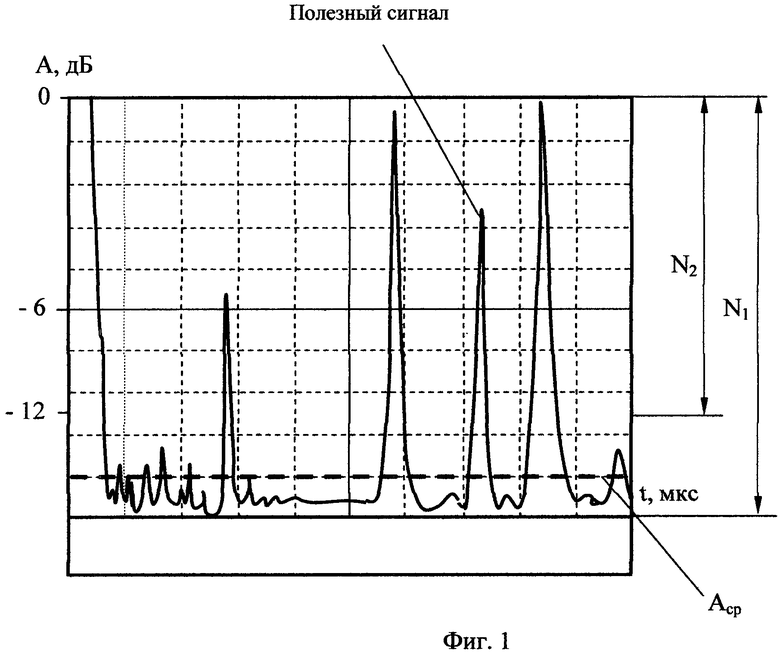

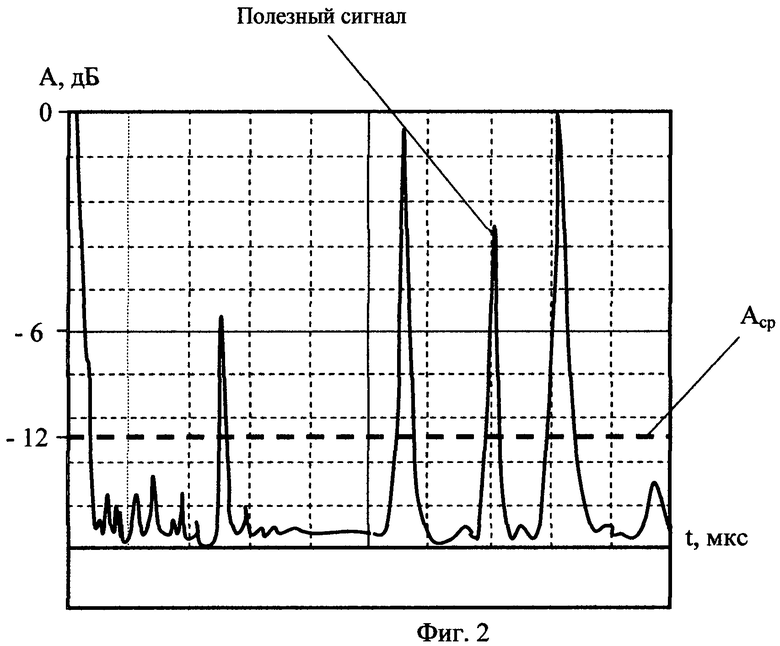

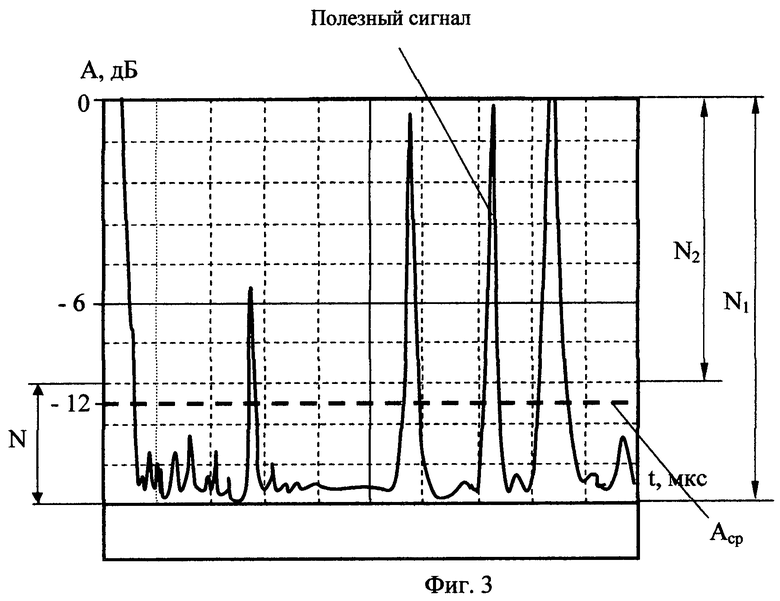

На фиг.1-4 показаны амплитудно-временные развертки отраженных сигналов, иллюстрирующие особенности предложенного способа.

Сущностью предложенного способа является анализ превышения полезным сигналом уровня шума в конкретной зоне сканирования, при этом решение о браковке принимается не по достижению отраженным сигналом какого-либо уровня, а по превышению уровня шумов на определенную величину.

В соответствии с предложенным способом выделяют в одном цикле излучения-приема ультразвукового преобразователя, установленного на контролируемый объект, временной зоны для расчета в ней среднеарифметического значения амплитуд принятых сигналов. Временную зону выбирают из временной апертуры исходя из условия, чтобы зондирующий импульс не входил в эту зону, поскольку вследствие значительной амплитуды он может внести существенную погрешность в расчет среднеарифметического значения амплитуд сигналов в выбранной временной зоне. Для расчета среднеарифметического значения сигналов используют диапазон амплитуд так, что амплитуда N этих сигналов не превышает разницы между динамическим диапазоном N1 отображаемых на экране дефектоскопа сигналов и критерия N2 квалификации сигнала как полезного. Критерий полезности в виде превышения величины 12 дБ установлен экспериментальным путем. Такой подход при определении среднеарифметического значения эхо-сигналов наиболее оптимален, он позволяет, в частности, устранить неопределенность в принятии решения о полезности сигналов, когда они имеют значительную амплитуду, например сигналы от конструктивных отражателей в рельсах. Такие сигналы вносят существенный вклад в величину среднего уровня сигналов, что чревато повышением этого уровня и соответственно могло бы привести к пропуску дефектов.

На фиг.1 отображен случай, когда рассчитывался уровень среднеарифметического значения амплитуд сигналов, попадающих в заданный указанный диапазон N≤N1-N2, при этом амплитуда интересующего нас отраженного сигнала (полезный сигнал) превышает уровень среднеарифметического значения Аср более чем на 12 дБ, т.е. сигнал классифицируется как полезный (сигнал от дефекта). На фиг.2 отображен случай, когда рассчитывался уровень среднеарифметического значения амплитуд всех сигналов, находящихся в выделенной временной зоне (зоне контроля), при этом уровень среднеарифметического значения Аср повысился и амплитуда интересующего нас сигнала превышает уровень среднеарифметического значения Аср менее чем на 12 дБ, т.е. сигнал не классифицируется как полезный (сигнал от дефекта) и, таким образом, налицо «недобраковка» (пропуск дефекта).

Диапазон N≤N1-N2 выбран из условия необходимости наблюдения полезных сигналов на экране дефектоскопа. При выборе более широкого диапазона в него начали бы попадать сигналы значительной амплитуды и среднеарифметическое значение амплитуд сигналов повысилось бы так, что сигналы, превышающие его даже на меньшую величину чем 12 дБ, будут находиться в «зашкале», т.е. за пределами вертикальной шкалы экрана дефектоскопа. Следовательно, оценить количественно превышение амплитудами этих сигналов уровня среднеарифметического значения не представляется возможным. Это положение иллюстрируется фиг.3 и фиг.4. В случае, отображенном на фиг.3, рассчитывался уровень среднеарифметического значения Аср амплитуд сигналов, попадающих в заданный указанный диапазон, при этом амплитуда интересующего нас сигнала превышает уровень Аср на 12 дБ и он наблюдается в пределах экрана дефектоскопа, т.е. возможно количественно оценить это превышение. В случае, отображенном на фиг.4, рассчитывался уровень среднеарифметического значения Аср амплитуд сигналов, попадающих в расширенный диапазон N, при этом амплитуда интересующего нас сигнала превышает уровень среднеарифметического значения Аср ориентировочно на 8 дБ (т.е. много меньше 12 дБ), поэтому количественно оценить это превышение невозможно, поскольку сигнал «зашкаливает». При большей амплитуде полезного сигнала даже ориентировочно превышение невозможно будет оценить.

Для реализации предложенного способа должны использоваться дефектоскопы, обладающие значительным диапазоном регистрируемых сигналов, что обеспечивается, например, наличием в их составе аналого-цифрового преобразователя большой разрядности или логарифмического усилителя. Этому условию удовлетворяет, например, одноканальный ультразвуковой дефектоскоп «ЭХО-ПУЛЬС», содержащий логарифмический усилитель, обеспечивающий динамический диапазон регистрируемых сигналов порядка 90 дБ. Такой дефектоскоп может использоваться преимущественно для ручного контроля, а применительно к контролю рельсов - для вторичного контроля рельсов, а также контроля сварных стыков. Для механизированного и автоматизированного контроля предложенным способом может использоваться многоканальный ультразвуковой дефектоскоп «СИНТЕЗ», содержащий 14-разрядный аналого-цифровой преобразователь, обеспечивающий значительный динамический диапазон регистрируемых сигналов не менее 72 дБ. Этот дефектоскоп удобен для сплошного ультразвукового контроля рельсов с помощью мобильных средств.

Пример реализации. Для реализации предложенного способа использован дефектоскоп «СИНТЕЗ» с соответствующим программным обеспечением, установленный на подвижную единицу - вагон-дефектоскоп ВД-УМТ-1. Испытания проводились на участке станций Угрешская - Лихоборы малого кольца Московской железной дороги. До проезда в каждом канале дефектоскопа (т.е. для каждого ультразвукового преобразователя, исходя из особенностей выявления дефектов рельсов) устанавливалась величина превышения не менее 12 дБ амплитуды полезного сигнала среднеарифметического значения амплитуд сигналов в выбранной временной зоне (зоне контроля), которая также устанавливалась для каждого типа ультразвукового преобразователя. Искательные системы с ультразвуковыми преобразователями посредством пневматического механизма прижимались к поверхности катания рельса, и приводилась в действие система подачи контактной жидкости. При движении подвижной единицы происходило сканирование рельса ультразвуковыми преобразователями, которые каждые 5 мм пути по сигналу контроллера излучали ультразвуковые волны в рельс. В процессе сканирования производился прием сигналов, отраженных от дефектов и от конструктивных отражателей рельса. В каждом цикле излучения-приема автоматически происходил расчет среднеарифметического значения амплитуд сигналов, находящихся в заданном диапазоне в выделенной временной зоне по каждому каналу. Сигналы, полученные в выделенной временной зоне и имеющие амплитуду, величина которой превышает рассчитанное среднеарифметическое значение на разницу, заданную при подготовке к проезду или более для каждого канала, индицировались записью на развертке. В результате анализа проезда не зафиксировано ни одного случая перебраковки, не зафиксировано также участков с потерей информации из-за локального снижения качества акустического контакта.

Способ ультразвукового контроля, выполняемый в соответствии с изобретением, обеспечивает повышение достоверности контроля и может использоваться с высокой эффективностью для ультразвуковой дефектоскопии деталей. Он особенно эффективен при ультразвуковой дефектоскопии рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2024 |

|

RU2834598C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ РЕЛЬСОВ | 2018 |

|

RU2686409C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2001 |

|

RU2184373C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ПОМЕХОЗАЩИЩЕННОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2006 |

|

RU2371716C2 |

Использование: для неразрушающего ультразвукового контроля твердых тел. Сущность: заключается в том, что размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля, при этом в выделенной временной зоне определяют среднеарифметическое значение амплитуд принятых сигналов через задаваемый дефектоскопом шаг, амплитуда N которых находится в диапазоне, удовлетворяющем условию N≤N1-N2, где N1 - динамический диапазон отображаемых на экране дефектоскопа сигналов, N2 - критерий квалификации сигнала как полезного, а в качестве критерия полезности сигнала выбирают превышение его амплитуды этого среднеарифметического значения на величину N2≥12 дБ. Технический результат: повышение достоверности контроля. 4 ил.

Способ ультразвукового контроля, при котором размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля, отличающийся тем, что в выделенной временной зоне определяют среднеарифметическое значение амплитуд принятых сигналов через задаваемый дефектоскопом шаг, амплитуда N которых находится в диапазоне, удовлетворяющем условию N≤N1-N2, где N1 - динамический диапазон отображаемых на экране дефектоскопа сигналов; N2 - критерий квалификации сигнала как полезного, а в качестве критерия полезности сигнала выбирают превышение его амплитуды этого среднеарифметического значения на величину N2≥12 дБ.

| Марков А.А., Шпагин Д.А | |||

| Ультразвуковая дефектоскопия рельсов, Учебное пособие, «Образование-культура» | |||

| - СПб., 2008, с.51-53, 88-100 | |||

| Способ ультразвукового контроля изделий и устройство для его осуществления | 1990 |

|

SU1727050A1 |

| Способ ультразвукового эхоимпульского контроля | 1978 |

|

SU1422132A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| Способ определения плотности заряда в диэлектриках | 1987 |

|

SU1471152A1 |

| JP 9274020 A, 21.10.1997. | |||

Авторы

Даты

2013-01-10—Публикация

2011-08-16—Подача