Настоящее изобретение относится к термоперерабатываемым сополимерам тетрафторэтилена в форме гранул, имеющим хорошо определенную морфологию и регулируемый размер (в дальнейшем называемыми «микросферами»), имеющим улучшенную сыпучесть, которые можно использовать в различных областях, таких как, например, роторное формование, нанесение покрытия из порошкового материала и т.д.

В частности, изобретение относится к микросферам термо-перерабатываемого сополимера ТФЭ, имеющим по существу сферическую форму, по меньшей мере, для 95% по массе, причем размер микросфер находится в диапазоне между 25 мкм и 2 мм, объемная плотность находится в диапазоне между 0,5 и 1,1 г/см3. Микросферы фторполимера по настоящему изобретению, имеющие по существу сферическую форму и в особенности высокую объемную плотность, можно с выгодой использовать в различных областях, таких как, например, нанесение покрытия из порошкового материала, роторное формование, пламенное напыление и в качестве инертного носителя в колонках для газовой хроматографии.

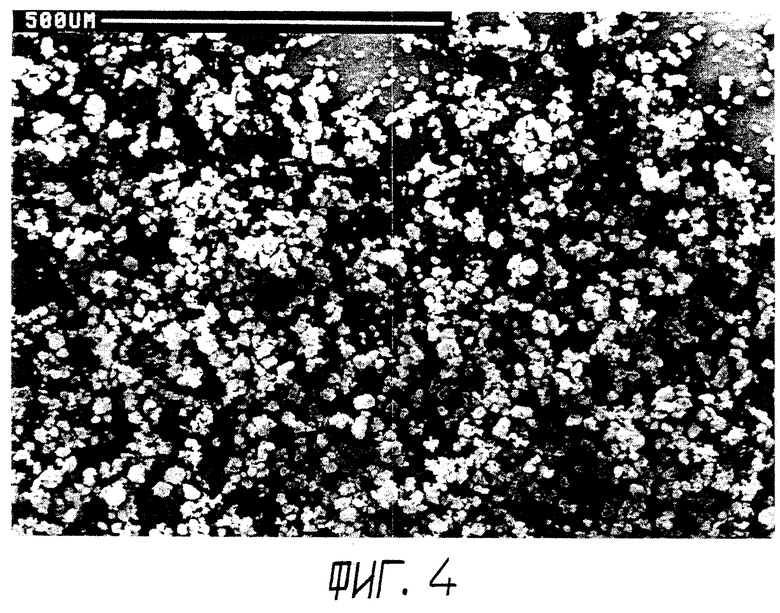

Известно, что на выходе реактора для полимеризации из фторированных мономеров получают латекс фторированного полимера, который затем подвергают традиционному способу коагуляции. Коагулят образуется в виде мелких частиц, имеющих средний размер частиц менее чем 35 мкм. Частицы имеют низкую объемную плотность в диапазоне 0,2-0,5 г/см3 и по существу нерегулярную, т.е. не сферическую, форму, такую как, например, показанную на фотографии фиг. 4 (снято сканирующим электронным микроскопом (СЭМ)). Следовательно, частицы коагулята имеют несколько областей промышленного использования. Например, при использовании в качестве покрытия из порошкового материала, требуется средний размер частиц в диапазоне 25-80 мкм. Это означает, что просеиванием можно получить только одну часть коагулята. Однако просеивание частиц, имеющих такой маленький размер, является трудным, поскольку имеет место засорение сит. С другой стороны, используя коагулят как таковой, получается неоднородное покрытие, имеющее различающиеся свойства.

Далее, из-за очень маленького размера эти частицы коагулята нельзя использовать в роторном формовании и роторной футеровке. Действительно, для этих областей использования они неизбежно должны экструдироваться и подаваться к пользователю в форме измельченных или не измельченных шариков, имеющих размеры от 100 мкм до 1000 мкм. Однако из-за их очень низкой объемной плотности и нерегулярной формы поток частиц коагулята продвигается с трудом в течение процесса экструзии. Эта плохая сыпучесть подразумевает следующие недостатки: 1) низкую производительность экструдера и 2) забивание в некоторых секциях экструдера и вследствие этого плохую работу экструдера.

Далее известно, что в колонках для газовой хроматографии в качестве инертного носителя можно использовать ПТФЭ в виде частиц, имеющих средний размер в диапазоне 200-500 мкм. Такой пористый ПТФЭ носитель главным образом получают из частиц с нерегулярной, не сферической формой, которые имеют низкую объемную плотность в диапазоне 0,3-0,5 г/см3. Из-за низкой объемной плотности данный носитель необходимо использовать с осторожностью, так как он легко стремится сжаться и стать компактным твердым телом вместо того, чтобы остаться пористым, когда он подвергается нагрузкам в течение использования и в течение набивки колонки для газовой хроматографии. По этой причине в течение фазы набивки колонки необходимо охлаждение при 0°С, чтобы распределить статическую нагрузку и придать твердость данному носителю. Кроме того, данный инертный носитель из-за не сферической формы частиц имеет степень пустого пространства, которая значительно меняется с потерей давления, по какой причине колонка в результате особенно чувствительна к любым изменениям потери давления, что может привести к разрыву непрерывности носителя. Полученная набивка, имеющая низкую объемную плотность, далее показывает неудовлетворительные механические и электрические свойства, отрицательно влияющие на эффективность колонки.

Как правило, можно утверждать, что частицы коагулята, полученные традиционными методами коагуляции, имеющие очень низкую объемную плотность, имеют недостаток, заключающийся в легком распределении в рабочую окружающую среду из-за своей крайней легкости с последующей потерей полезного продукта в фазе использования и проблемами загрязнения окружающей среды для операторов. Другой недостаток заключается в том, что они показывают нерегулярную или «дендритическую» структуру, которая подразумевает низкую способность к сыпучести и, следовательно, трудности при транспортировке из-за проблем засорения.

Указанная плохая сыпучесть ограничивает эффективность их использования во всех областях, где требуется свободная сыпучесть, например для вышеуказанных областей использования.

Следовательно, ощущается необходимость иметь в распоряжении для вышеуказанных областей нанесения покрытия из порошкового материала, роторного формования, использования инертного носителя для газохроматографических колонок, микросферы фторполимера, имеющие по существу регулярную сферическую морфологию так, чтобы придать улучшенные сыпучие свойства в фазе использования, и, кроме того, имеющие более высокую объемную плотность, которая подразумевает улучшенную механическую прочность, меньший объем, занимаемый в фазе использования, меньшее распределение в рабочую окружающую среду.

Следовательно, целью настоящего изобретения являются микросферы термоперерабатываемого сополимера ТФЭ, имеющие по существу сферическую форму по меньшей мере для 95% по массе, причем средний размер микросфер находится в диапазоне между 25 мкм и 2 мм, объемная плотность находится в диапазоне между 0,5 и 1,1 г/см3, предпочтительно 0,55-1,0 г/см3.

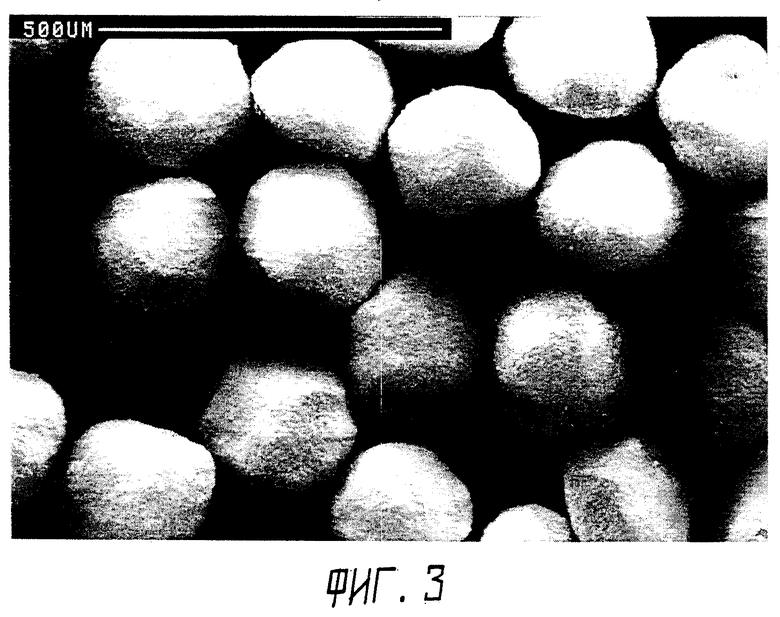

Существенная сферичность микросфер показана на фотографии фиг.3 ((СЭМ)).

Под термоперерабатываемыми сополимерами ТФЭ имеются в виду полимеры, полученные полимеризацией ТФЭ с одним или более мономерами, содержащими, по меньшей мере, одну ненасыщенность этиленового типа.

Среди сомономеров ТФЭ в частности указываются фторированные:

- С3-С8 перфторолефины, такие как гексафторпропен (ГФП);

- C2-C8 гидрированные фторолефины, такие как винил фторид (ВФ), винилиден фторид (ВДФ), трифторэтилен, гексафторизобутен, перфторалкилэтилен CH2=CH-Rf, где Rf представляет собой C1-С6 перфторалкил;

- С2-С8 хлор- и/или бром- и/или йодфторолефины, такие как хлортрифторэтилен (ХТФЭ);

- CF2=CFORf (пер)фторалкилвиниловые эфиры (ПАВЭ), где Rf представляет собой C1-С6 (пер) фторалкил, например CF3, C2F5, С3F7;

- CF2=CFOX (пер)фтороксиалкилвиниловые эфиры, где Х представляет собой С1-С12алкил, или С1-С12оксиалкил, или C1-C12(пер)фтороксиалкил, имеющий одну или более эфирные группы, например перфтор-2-пропоксипропил;

- фтордиоксолы, предпочтительно перфтордиоксолы;

- несопряженные диены типа:

CF2=CFOCF2CF2CF=CF2,

CFX1=CX2OCX3X4OCX2=CX1F

где X1 и X2, одинаковые или отличающиеся друг от друга, представляют собой F, Cl или Н; X3 и X4, одинаковые или отличающиеся друг от друга, представляют собой F или CF3, которые в течение полимеризации циклополимеризуются.

Также можно указать гидрированные олефины, предпочтительно в добавление к вышеуказанным мономерам. Примерами гидрированных олефинов являются этилен, пропилен, бутен и изобутен.

Как правило, для полукристалличных термоперерабатываемых сополимеров количество сомономера в сополимере равно примерно между 0,05 и 18% по массе, предпочтительно между 0,5 и 10% по массе, и оно зависит от типа сомономера.

ТФЭ сополимеры также могут быть аморфно-стеклообразными в зависимости от сомономера. Их можно получить, например, используя в качестве сомономеров диоксолы или мономеры, которые подвергаются циклизации в течение полимеризации. В таком случае количество сомономера может быть намного больше, обычно более чем 20% по массе.

Следовательно, ТФЭ сополимеры по настоящему изобретению могут быть полукристалличными и аморфно-стеклообразными при условии, что они термоперерабатываемые. Специалист в данной области посредством рутинных тестов легко способен определить количество мономера, чтобы иметь термоперерабатываемый полимер, т.е. термоформующийся.

Примерами термоперерабатываемых сополимеров являются:

ФЭП сополимеры, т.е. тетрафторэтилен-гексафторпропен (ТФЭ/ГФП) сополимеры, описанные, например, в патенте США 2946763;

- ФЭП сополимеры, модифицированные третьим мономером, например ТФЭ/ГФП/ПЭВЭ (перфторэтилвиниловый эфир) сополимеры, описанные в ЕР 759446 и патенте США 5677404;

- ТФЭ/ГФП/ПМВЭ (перфторметилвиниловый эфир) сополимеры, описанные в патенте США 5688885;

- ТФЭ/ГФП/ППВЭ (перфторпропилвиниловый эфир) сополимеры, описанные в патенте США 4029868.

В сополимерах ФЭП количество ГФП равно примерно 5-10% мольных, в то время как количество перфторалкилвинилового эфира в ФЭП, модифицированных виниловым эфиром, примерно равно между 0,2 и 3% массовыми.

Другими термоперерабатываемыми сополимерами, предпочтительными в настоящем изобретении, являются:

- ТФЭ/ППВЭ сополимеры, коммерчески называемые PFA, описанные в патенте США 3635926;

- сополимеры ТФЭ/ПМВЭ/фторированного мономера, выбранного из вышеуказанных, предпочтительно ППВЭ, где количество ПМВЭ находится в диапазоне от 0,5 до 13% по массе, а количество фторированного мономера находится в диапазоне от 0,5 до 3% по массе. См. например патент США 5463006; тройной сополимер ТФЭ/ПМВЭ/ППВЭ коммерчески называется MFA.

- сополимеры ТФЭ/ПМВЭ/фторированного диоксола, где ПМВЭ находится в диапазоне 0,5%-13% по массе, а фторированный диоксол находится в диапазоне 0,05%-3% по массе. Такие сополимеры описываются в патенте США 5498682. В качестве фторированного диоксола предпочтительно используют 2,2,4-трифтор-5-трифторметокси-1,3-диоксол (ТТД).

Полимеризацию термоперерабатываемых сополимеров по настоящему изобретению можно провести в эмульсии по методам, известным из предшествующего уровня техники, предпочтительно по способам, описанным в патенте США 5498682 и патенте США 5463006. Таким образом, получают полимеризационные латексы, из которых получают микросферы по данному изобретению по способу, описанному ниже.

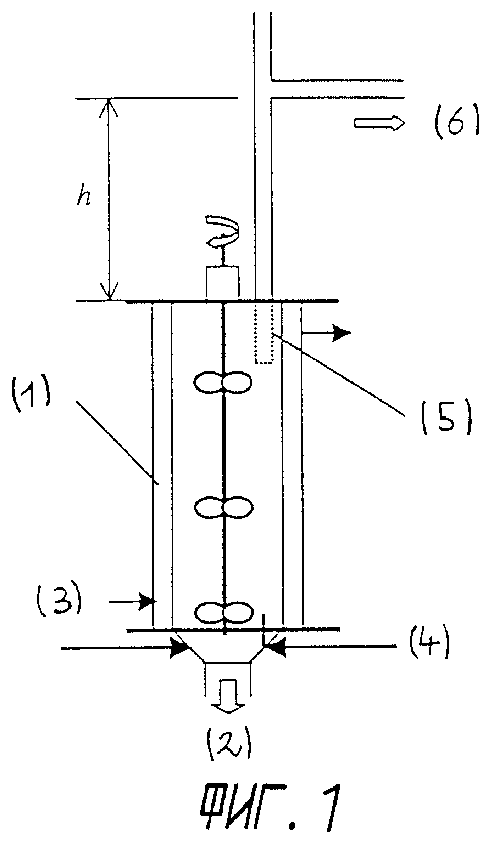

Микросферы по изобретению получают в устройстве для коагуляции, который имеет цилиндрическую форму, показанную на фиг. 1, где ссылочные номера показывают:

(1) рубашку для поддержания температуры в устройстве для коагуляции при желаемом значении;

(2) выход коагулированного продукта;

(3) ввод коагулянта;

(4) ввод латекса;

(5) фильтр;

(6) выход жидкости.

Предпочтительно в устройстве для коагуляции из фиг. 1 отношение высоты к внутреннему диаметру находится в диапазоне 1-3. В составе имеются серии мешалок, собранных вдоль оси цилиндрического корпуса. Мешалки могут иметь тип аксиального, радиального или смешанного движения, но радиальное движение предпочтительно. Количество мешалок может находиться в диапазоне от 1 до 4 в зависимости от отношения высоты устройства для коагуляции к его внутреннему диаметру. Когда используется несколько мешалок, может применяться комбинация различных движений. Диаметр мешалки может находиться в диапазоне между 0,3 и 0,7 относительно внутреннего диаметра цилиндрического корпуса. Предпочтительно иметь серии перегородок в устройстве для коагуляции и в данном случае должен оставаться значительный зазор между перегородками и стенкой устройства для коагуляции. Форма дна устройства для коагуляции может быть произвольной, но предпочтительна коническая форма, поскольку она позволяет легко выгружать материал из устройства для коагуляции после коагуляции. В верхней части устройства для коагуляции предоставляется фильтр (5), чтобы микросферы фторполимера удерживались бы внутри устройства для коагуляции и не уносились с водой при работе устройства для коагуляции. Выше фильтра устанавливают вертикальную трубу, где столб жидкости может постепенно регулировать давление в устройстве для коагуляции в течение коагуляции. Однако такой способ регулирования давления можно заменить прибором для управления давлением. Высота вертикальной трубы h равна между 0 и 5 метрами.

Другой целью настоящего изобретения является способ получения микросфер термоперерабатываемого сополимера тетрафторэтилена (ТФЭ) сополимера по настоящему изобретению. Такой способ является важным для получения характеристик формы и объемной плотности по настоящему изобретению. Указанный способ включает использование описанного выше устройства для коагуляции в полунепрерывных условиях.

В начальных условиях в устройстве для коагуляции отсутствует воздух, он заполнен водой и коагулянтом. Среди коагулянтов можно указать кислоты, основания и соли, например азотную кислоту, NaOH и т.д. Можно использовать все коагулянты, известные для коагуляции латексов ТФЭ сополимера. Как правило, предпочтительно не использовать коагулянты, которые дают проблемы окрашивания или которые модифицируют свойства полимера. Когда коагулянт представляет собой кислоту или основание, он используется при концентрации между 0 и 0,5 моль/л. Когда коагулянт представляет собой соль, концентрация коагулянта может быть еще выше.

Температура, при которой проводят коагуляцию, находится в диапазоне 5°-90°С, предпочтительно 15°-70°С. Давление устанавливается высотой, определенной выше вертикальной трубы устройства для коагуляции. Скорость перемешивания может находиться в диапазоне между 5 и 25 об/сек, предпочтительно между 10 и 20 об/сек.

Когда температура, давление и скорость смешения достигают стационарного состояния, латекс, получающийся от полимеризации ТФЭ сополимера, непрерывно подают в полунепрерывный перемешиваемый устройство для коагуляции. Отдельно непрерывно подают коагулянт.

Воду отбирают непрерывно из верхней части устройства для коагуляции, где помещен фильтр так, чтобы микросферы фторполимера не уносились вместе с водой, и они, следовательно, удерживаются внутри реактора, чтобы получить микросферы, имеющие желательный размер.

Чтобы получить микросферы по настоящему изобретению, латекс и коагулянт подают, по меньшей мере, в двух стадиях, предпочтительно в трех стадиях.

На первой стадии (стадия зародышеобразования) концентрация полимера в латексе находится в диапазоне от 25 г/л до 300 г/л, предпочтительно 50-200 г/л; скорость потока подачи латекса находится в диапазоне 5 л/час - 45 л/час. Время данной первой стадии равно менее чем 10 минутам.

Вторая стадия (завершение зародышеобразования) является необязательной и заключается в завершении зародышеобразования, например, без какой-либо подачи полимера в течение нескольких минут, или подаче только воды, или воды, содержащей ограниченное количество полимера, например скорость потока полимера (произведение скорости потока латекса и концентрации полимера в латексе), соответствующая 10% от скорости подачи в первой стадии.

Третья стадия (стадия роста) предполагает концентрацию подаваемого латекса между 25 г/л и до 300 г/л, предпочтительно между 50 и 200 г/л; скорость потока подаваемого латекса находится в диапазоне 5 л/час - 30 л/час. Время данной третьей стадии равно более чем 15 минут.

После общего времени пребывания, составляющего примерно от 25 минут до 10 часов, периодически из нижней части устройства для коагуляции выгружают микросферы фторполимера, которые имеют размер и объемную плотность по настоящему изобретению. Затем микросферы подвергают стадии сушки при температуре, находящейся в диапазоне 170°-280°С.

Как указывалось, микросферы ТФЭ сополимеров по изобретению можно использовать для нанесения покрытия из порошкового материала, где осушенные порошки фторполимера напыляют электростатическим пистолетом на металлическое изделие для того, чтобы дать антикоррозионное покрытие различному оборудованию, используемому в химической промышленности.

Кроме того, микросферы можно использовать при роторном формовании и роторной футеровке. Роторное формование представляет собой метод роторного формования, где фторполимер вводят в форму, имеющую подходящий вид, которую нагревают при высокой температуре, и вращают пока не получится промышленное изделие из фторполимера, имеющее вид формы. Промышленные изделия, типично получаемые роторным формованием, представляют собой резервуары, бутылки, сосуды для электронных плат. Когда посредством роторного формования необходимо покрыть металлическую основу защитным слоем фторполимера, фторполимер непосредственно подают внутрь металлической основы, которую нагревают и вращают пока образующийся слой фторполимера не будет иметь желаемую толщину. Данный метод называют роторной футеровкой и используют для покрытия труб, арматуры, клапанов и резервуаров.

Другим применением микросфер является метод пламенного напыления. Он по существу заключается в протекании фторполимера, который необходимо нанести в качестве покрытия через пламя генерируемого сгоранием газа. Фторполимер, проходя через пламя, подвергается быстрому нагреву, поэтому он достигает подложки, которую необходимо покрыть в расплавленном состоянии. Таким способом можно нанести покрытие фторполимера на керамические и металлические основы. Кроме того, когда микросферы проходят через пламя, низкомолекулярные органические вещества, такие как, например, поверхностно-активные вещества, эмульгаторы и т.д., испаряются и сгорают при температуре пламени. Поэтому микросферы фторполимера очищают, используя метод пламенного напыления, таким образом получая покрытия, содержащие незначительные количества примесей. Полученные таким способом покрытия по существу не выделяют загрязняющих веществ в течение их использования. Метод пламенного напыления является методом, избегающим использования растворителей и, следовательно, является особенно желательным для получения покрытий не загрязняющими способами. В качестве сгораемых газов для этого пламени используют водород, ацетилен, метан и т.д., предпочтительно водород. Используя микросферы, имеющие узкое распределение диаметра частиц, является возможным выполнить пламенное напыление оптимальным образом. Фактически микросферы фторполимера показывают преимущество в том, что при контакте с пламенем они плавятся, но не разлагаются в течение времени пребывания полимера в контакте с пламенем. Время пребывания должно быть таким, чтобы полимер расплавился для получения покрытия, но без разложения. Микросферы фторполимера, имеющие узкое распределение по размеру, позволяют добиться таких результатов.

Что касается нанесения покрытия из порошкового материала, роторного формования и пламенного напыления, микросферы фторполимера имеют сыпучие свойства, и, следовательно, они удобны для оптимального использования в указанных областях, перекрывая указанные недостатки предшествующего уровня.

Что касается использования в качестве инертного носителя в колонках для газовой хроматографии, микросферы имеют регулярную морфологию и высокую объемную плотность, образуют упаковку полимера, степень пустого пространства которой вряд ли зависит от вариаций потерь давления или от циклических изменений температуры. Кроме того, микросферы по данному изобретению показывают высокую механическую прочность и пониженный электростатический эффект относительно частиц ПТФЭ, используемых в предшествующем уровне техники. Наконец, упаковка, образованная микросферами по изобретению, показывает более высокую стабильность и обеспечивает высокую эффективность разделения компонентов в колонке для газовой хроматографии, как показано в примерах.

Микросферы фторполимера, кроме того, можно с выгодой использовать в качестве носителя стационарной фазы, который можно использовать в способах хроматографического разделения в газовой и жидкой фазах, выполняемых в периодическом (например, препаративные колонки) или в непрерывном режиме (например, кольцевая хроматография или хроматография с псевдоподвижным слоем).

Ниже приводятся несколько рабочих примеров по настоящему изобретению, цель которых является только иллюстративной, но не ограничивающей рамки самого изобретения.

ПРИМЕРЫ

ПРИМЕР 1

Микросферы PFA

Используют устройство для коагуляции полупериодического типа, представляющее собой реактор, имеющий внутренний диаметр 200 мм и высоту 500 мм, оборудованный 3 мешалками турбинного типа Rushton. Из верхней части устройства для коагуляции непрерывно отбирают воду и помещают фильтр (200 меш), чтобы удерживать частицы фторполимера внутри устройства для коагуляции. Вертикальный разрез используемого устройства для коагуляции полупериодического типа показан на фигуре 1.

Латекс ТФЭ/ППВЭ (перфторпропилвинилового эфира) термоперерабатываемого сополимера, называемого PFA, готовят по примеру 1 патента США 5463006, но посредством подачи ППВЭ в реактор и подачей газообразной ТФЭ смеси без использования перфторметилвинилового эфира. Вводимое количество ППВЭ такое, чтобы иметь 1,8% мольных ППВЭ в конечном сополимере. Полученный таким образом латекс подают в указанное устройство для коагуляции, не содержащее воздух и первоначально заполненное водным раствором HNO3 (коагулянтом) при концентрации 0,0631 моль/л. Рабочие условия: скорость перемешивания равна 15 об/сек и температура коагуляции равна 55°С.

Латекс и раствор HNO3 в качестве коагулянта, имеющего концентрацию 0,5 моль/л раздельно и непрерывно подают в устройство для коагуляции.

Процедура подачи латекса и коагулянта следует трем стадиям.

Первая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 12 л/час

- концентрация полимера в латексе: 100 г/л

- скорость потока подачи раствора HNO3: 1,73 л/час

- продолжительность по времени: 7 минут.

Вторая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 6,4 л/час

- концентрация полимера в латексе: 50 г/л

- скорость потока подачи раствора HNO3: 0,92 л/час

- продолжительность по времени: 13 минут.

Третья стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 10 л/час

- концентрация полимера в латексе: 100 г/л

- скорость потока подачи раствора HNO3: 1,44 л/час

- продолжительность по времени: 75 минут.

Затем из нижней части устройства для коагуляции выгружают микросферы фторполимера по изобретению, которые после сушки при 265°С показывают следующие свойства:

гранулометрическое распределение микросфер:

ПРИМЕР 2

Микросферы MFA

Латекс сополимера, образованного ТФЭ термоперерабатываемым полимером, содержащим 0,9% по массе ППВЭ и 6,4% по массе ПМВЭ, называемый MFA и полученный полимеризацией по примеру 2 патента США 5463006, подают в устройство для коагуляции, описанное в примере 1, не содержащее воздух и первоначально заполненное водным раствором HNO3 при концентрации 0,1 моль/литр. В качестве рабочих условий выбирают скорость перемешивания, равную 18 об/сек, и температуру коагуляции, равную 60°С.

Полимерный латекс и в качестве коагулянта раствор HNO3, имеющий концентрацию 0,5 моль/литр, по отдельности и непрерывно подают в устройство для коагуляции.

Процедура подачи латекса и коагулянта следует трем стадиям.

Первая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 12 л/час

- концентрация полимера в латексе: 150 г/л

- скорость потока подачи раствора HNO3: 3 л/час

- продолжительность по времени: 10 минут.

Вторая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 6 л/час

- концентрация полимера в латексе: 0,0 г/л

- скорость потока подачи раствора HNO3: 1,5 л/час

- продолжительность по времени: 10 минут.

Третья стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 10 л/час

- концентрация полимера в латексе: 150 г/л

- скорость потока подачи раствора HNO3: 2,5 л/час

- продолжительность по времени: 120 минут.

Затем из нижней части устройства для коагуляции выгружают микросферы фторполимера по изобретению, которые после сушки при 265°С показывают следующие свойства:

гранулометрическое распределение микросфер:

ПРИМЕР 3

Используемый в примере 2 латекс сополимера ТФЭ/ППВЭ/ПМВЭ подают в устройство для коагуляции, описанное в примере 1, не содержащее воздух и первоначально заполненное водным раствором HNO3 при концентрации H,1 моль/л. В качестве рабочих условий выбирают скорость перемешивания, равную 18 об/сек, и температуру коагуляции, равную 35°С.

Полимерный латекс и в качестве коагулянта раствор HNO3, имеющий концентрацию 3,54 моль/литр, по отдельности и непрерывно подают в устройство для коагуляции.

Процедура подачи латекса и коагулянта следует трем стадиям.

Первая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 40 л/час

- концентрация полимера в латексе: 150 г/л

- скорость потока подачи раствора HNO3: 1,16 л/час

- продолжительность по времени: 5 минут.

Вторая стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 6,4 л/час

- концентрация полимера в латексе: 0,0 г/л

- скорость потока подачи раствора HNO3: 0,19 л/час

- продолжительность по времени: 15 минут.

Третья стадия характеризуется следующими параметрами:

- скорость потока подачи латекса: 20 л/час

- концентрация полимера в латексе: 150 г/л

- скорость потока подачи раствора HNO3: 0,58 л/час

- продолжительность по времени: 18 минут.

Затем из нижней части устройства для коагуляции выгружают микросферы фторполимера по изобретению, которые после сушки при 265°С показывают следующие свойства:

гранулометрическое распределение микросфер:

ПРИМЕР 4 (сравнительный)

Используют периодическое устройство для коагуляции традиционного типа, представляющее собой реактор, имеющий внутренний диаметр 200 мм и высоту 500 мм, оборудованный двумя мешалками турбинного типа Rushton.

В указанное устройство для коагуляции подают 12,5 литров латекса сополимера, имеющего показанный в примере 1 состав. Концентрация полимера в латексе равна 280 г/л.

К латексу, подвергаемому умеренному перемешиванию, добавляют раствор HNO3 до достижения значения рН, равного 1. Скорость перемешивания увеличивают до 12 об/сек до полной коагуляции частиц.

Свойства полученных частиц коагулята после сушки при 265°С следующие:

гранулометрическое распределение частиц:

ПРИМЕР 5 (сравнительный)

Используют периодическое устройство для коагуляции традиционного типа, представляющее собой реактор, имеющий внутренний диаметр 200 мм и высоту 500 мм, оборудованное двумя мешалками турбинного типа Rushton.

В указанное устройство для коагуляции подают 12,5 литров латекса сополимера, имеющего показанный в примере 2 состав. Концентрация полимера в латексе равна 280 г/литр.

К латексу, подвергаемому умеренному перемешиванию, добавляют раствор HNO3 до достижения значения рН, равного 1. Скорость перемешивания увеличивают до 11 об/сек до полной коагуляции частиц.

Свойства полученных частиц коагулята после сушки при 265°С следующие:

- гранулометрическое распределение частиц:

Дендритическая морфология, определенная сканирующим электронным микроскопом (СЭМ), показана на фигуре 4.

ПРИМЕР 6

Роторное формование с использованием микросфер MFA

Микросферы фторполимера по настоящему изобретению используют для формования промышленного изделия роторным формованием. Макроскопические параметры, которые определяют качество формованного изделия посредством роторного формования, представляют собой

- отсутствие пузырей

- отсутствие комков или агломератов

- гладкую поверхность

Микросферы сополимера, имеющие состав, показанный в примере 2, и имеющие объемную плотность и гранулометрическое распределение, определенное в примере 2, используют для формования изделия, имеющего вид полого цилиндра.

Форма представляет собой полый цилиндр из углеродистой стали, имеющий внутренний диаметр 140 мм, длину 180 мм и толщину 3 мм.

Перед роторным формованием необходимо предварительно нагреть металлическую форму выше температуры процесса (например, до 400°С), чтобы удалить все захваченные газы и сжечь остатки смазки. После данной обработки металлическую поверхность очищают песком, обезжиривают и удаляют оксиды и ржавчину.

Микросферы, полученные в примере 2, в количестве, равном 300 г, вводят в форму через отверстие, имеющее 1 см в диаметре, размещающееся на боковой стороне цилиндра, и также имеющее вентиляционную функцию для формы. Затем форму помещают в горячую печь и вращают ее вокруг одной оси при скорости вращения 5 об/мин. Во время вращения температуру печи вначале поддерживают при 290°С в течение 15 минут, а затем при 340°С - в течение 70 минут.

Затем печь медленно охлаждают, продолжая вращать форму. Затем форму удаляют из печи после примерно 50 минут, когда температура печи упадет примерно до 80°С, чтобы удостовериться, что вещество полностью закристаллизовалось. Получают формованное изделие, имеющее следующие свойства:

ОКОНЧАТЕЛЬНАЯ ТОЛЩИНА ИЗДЕЛИЯ: 1,5 мм

ОКОНЧАТЕЛЬНОЕ КАЧЕСТВО ИЗДЕЛИЯ: гладкая поверхность, не содержит пузыри

Хорошая сыпучесть микросфер фторполимера по настоящему изобретению и их сферическая морфология позволяют получить конечное изделие очень хорошего качества.

ПРИМЕР 7

Роторное формование с использованием микросфер PFA из примера 1

Микросферы сополимера, имеющие показанный в примере 1 состав и имеющие объемную плотность и гранулометрическое распределение, определенные в примере 1, используют для формования изделия в виде полого цилиндра.

Форма представляет собой полый цилиндр из углеродистой стали, имеющий внутренний диаметр 140 мм, длину 180 мм и толщину 3 мм.

Перед роторным формованием необходимо предварительно нагреть металлическую форму выше температуры процесса (например, до 400°С), чтобы удалить все захваченные газы и сжечь остатки смазки. После данной обработки металлическую поверхность очищают песком, обезжиривают и удаляют оксиды и ржавчину.

Микросферы, полученные в примере 2, в количестве, равном 300 г, вводят в форму через отверстие, имеющее 1 см в диаметре, размещающееся на боковой стороне цилиндра и также имеющее вентиляционную функцию для формы. Затем форму помещают в горячую печь и вращают ее вокруг одной оси при скорости вращения 5 об/мин. Во время вращения температуру печи вначале поддерживают при 310°С в течение 15 минут, а затем при 360°С - в течение 70 минут.

Затем печь медленно охлаждают, продолжая вращать форму. Затем форму удаляют из печи после примерно 50 минут, когда температура печи упадет примерно до 80°С, чтобы вещество полностью закристаллизовалось. Получают формованное изделие, имеющее следующие свойства:

ОКОНЧАТЕЛЬНАЯ ТОЛЩИНА ИЗДЕЛИЯ: 1,8 мм

ОКОНЧАТЕЛЬНОЕ КАЧЕСТВО ИЗДЕЛИЯ: гладкая поверхность, не содержит пузыри

Хорошая сыпучесть микросфер фторполимера по настоящему изобретению и их сферическая морфология позволяют получить конечное изделие очень хорошего качества.

ПРИМЕР 8 (сравнительный)

Роторное формование с использованием частиц из примера 5

Частицы коагулята, полученные в примере 5, имеющие показанные в примере 5 морфологические и гранулометрические свойства, используют для формования изделия роторным формованием.

Используют такую же форму и те же рабочие условия, как в примере 6. Получают формованное изделие, имеющее следующие свойства:

ОКОНЧАТЕЛЬНАЯ ТОЛЩИНА ИЗДЕЛИЯ: не определяется из-за неравномерности поверхности

ОКОНЧАТЕЛЬНОЕ КАЧЕСТВО ИЗДЕЛИЯ: много пузырей и комков

Плохая текучесть используемых частиц фторполимера и их нерегулярная морфология (не сферическая) определяют получение непригодного формованного изделия из-за присутствия различных дефектов.

ПРИМЕР 9 (сравнительный)

Роторное формование с использование частиц PFA из примера 4

Повторяют пример 8, но используя полученные в примере 4 частицы коагулята с морфологическими и гранулометрическими свойствами, показанными в примере 4. Полученное конечное изделие показывает такие же черты, как показанные в примере 8.

ПРИМЕР 10

Нанесение покрытия из порошкового материала с использованием микросфер MFA из примера 3

При нанесении покрытия из порошкового материала используются микросферы фторполимера по настоящему изобретению, полученные в примере 3.

Выполняют тесты электростатического напыления на пластины из углеродистой стали, имеющие размеры 100×100 мм и толщину 3 мм и 8 мм.

Используются следующие условия:

- пластины предварительно нагревают в печи при 380°С;

- микросферы наносят в горячем состоянии на пластину в течение времени нанесения примерно 40 секунд;

- после напыления пластину снова помещают в печь при 380°С и оставляют в печи в течение 30 минут.

Исследуются следующие случаи:

- скорость потока порошка соответственно равна 400 и 150 г/мин;

- напряжение соответственно равно 10 и 30 кВ.

Полученная толщина покрытия фторполимера находится в диапазоне от 140 до 200 микрон.

РЕЗУЛЬТАТЫ: на обеих пластинах, имеющих толщину 3 и 8 мм, при напряжении как 10 кВ, так и 30 кВ получается ровное и не содержащее пузырей покрытие.

ПРИМЕР 11 (сравнительный)

Нанесение покрытия из порошкового материала с использованием частиц из примера 5

При нанесении покрытия из порошкового материала используются частицы коагулята, полученные в примере 5.

Выполняют тесты электростатического напыления на пластины из углеродистой стали, имеющие размеры 100×100 мм и толщину 3 мм и 8 мм.

Используются следующие условия:

- пластины предварительно нагревают в печи при 380°С;

- частицы наносят в горячем состоянии на пластину в течение времени нанесения примерно 40 секунд;

- после напыления пластину снова помещают в печь при 380°С и оставляют в печи в течение 30 минут.

Исследуются следующие случаи:

- скорость потока порошка соответственно равна 400 и 150 г/мин;

- напряжение соответственно равно 10 и 30 кВ.

Полученная толщина покрытия фторполимера находится в диапазоне от 100 до 280 микрон.

РЕЗУЛЬТАТЫ: обращает на себя внимание, что на пластине, имеющей толщину как 3, так и 8 мм, при напряжении 30 кВ не получается однородное и не содержащее пузырей покрытие.

ПРИМЕР 12

Микросферы сополимера, описанные в примере 2 и имеющие объемную плотность и гранулометрическое распределение, определенное в примере 2, используют в качестве инертного носителя в хроматографической колонке для разделения газообразной смеси, полученной из F2 и CF2CF2CF2OF. Микросферы, имеющие размер в диапазоне 250-400 мкм, отделяют просеиванием для использования в данной области применения.

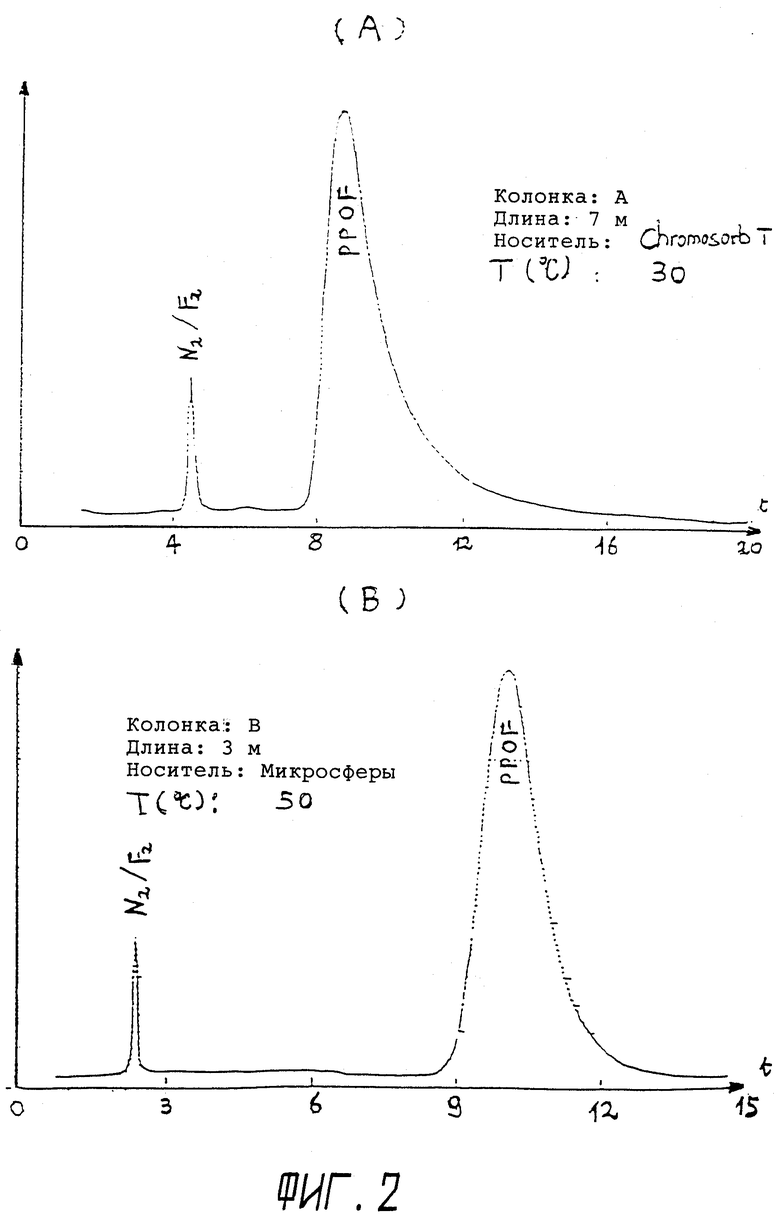

Используемая колонка, обозначенная как (В), имеет длину 3 метра, внутренний диаметр 4 мм и использует KEL F® (полихлортрифторэтилен) в качестве неподвижной фазы. Температура разделения, при которой работает колонка (В), равна 50°С. Хроматограмма на фиг. 2, относящаяся к колонке (В), показывает, что при использовании в качестве инертного носителя микросфер фторполимера по настоящему изобретению получают очень хорошее разделение F2 от CF2CF2CF2OF, как можно заключить из расстояния между временами выхода двух пиков и из их симметрии.

ПРИМЕР 13 (сравнительный)

Частицы ПТФЭ, коммерчески называемые Chromosorb Т®, имеющие объемную плотность, эффективную плотность и гранулометрическое распределение, показанное в таблице 1, используют в качестве инертного носителя в хроматографической колонке для разделения той же газообразной смеси F2/CF3CF2CF2OF по примеру 10.

Подтверждают, что используя колонку (А) по примеру 10 (длина 3 м; температура 50°С), невозможно получить разделение двух компонентов смеси.

Чтобы добиться успеха при разделении двух компонентов, необходимо использовать колонку, имеющую значительно большую длину, и уменьшить температуру разделения до 30°С. Используемая колонка, обозначенная (А), имеет длину 7 метров, внутренний диаметр 4 мм и использует KEL F® (полихлортрифторэтилен) в качестве стационарной фазы.

Хроматограмма на фиг. 2, относящаяся к колонке (А), показывает, что при использовании в качестве инертного носителя Chromosorb Т®, хотя колонка имеет более чем двойную длину относительно колонки (В), получают более низкое разделение двух компонентов смеси, как можно заключить из большего расстояния между двумя пиками и из их плохой симметрии.

ПРИМЕР 14

Пламенное напыление с помощью микросфер аморфного сополимера ТФЭ

Микросферы фторполимера по настоящему изобретению используют в области пламенного напыления. Используют микросферы термоперерабатываемого аморфного сополимера ТФЭ/ТТД (2,2,4-трифтор-5-трифторметокси-1,3-диоксол). Молярное соотношение между ТФЭ и ТТД равно 60/40. Указанные сополимеры описываются в патенте США 5498682.

Микросферы фторполимера по настоящему изобретению подают из стеклянной емкости. Они имеют средний диаметр, равный 100 мкм, скорость потока подачи микросфер равна 0,5 г/мин.

Пламенное напыление выполняют пистолетом UTP Mini-Spray-Jet®.

Пламя генерируют, подавая смесь кислорода и ацетилена. Поток кислорода проносит микросферы сополимера через пламя. Желаемую температуру пламени можно получить, регулируя поток и молярное соотношение между кислородом и ацетиленом.

Тест пламенного напыления выполняют на алюминиевой пластине, имеющей размеры 100×100 мм и толщину 5 мм.

Используются следующие условия:

- давление в линии подачи кислорода = 3,5 абсолютных бар (350 кПа);

- давление в линии подачи C2H2=1,5 абсолютных бар (150 кПа);

- вдоль оси пламени температура уменьшается от 1400°С до 900°С;

- в зоне между окончанием пламени и алюминиевой пластиной температура равна 600°С.

На алюминиевой пластине осаждается пленка фторполимера, имеющая толщину примерно 200 мкм.

В таблице 2 приводятся значения среднемассовой молекулярной массы Мw, измеренной ГПХ при 30°С в перфторгексане, характеристической вязкости η, измеренной при 30°С в перфторгексане, и количество по массе остаточного поверхностно-активного вещества (ppm) до и после операции пламенного напыления.

Обращает на себя внимание, что количество остаточного поверхностно-активного вещества во фторполимере после пламенного напыления заметно уменьшается (два порядка величины). Следовательно, данный пример показывает, что метод пламенного напыления можно с успехом использовать для очистки фторполимера от присутствия возможных органических веществ, имеющих низкую молекулярную массу, таких как, например, поверхностно-активные вещества, эмульгаторы и т.д.

Изобретение относится к микросферам термоперерабатываемого сополимера тетрафторэтилена, имеющим в основном сферическую форму для, по меньшей мере, 95% по массе. Средний размер микросфер находится в диапазоне 25 мкм-2 мм, объемная плотность находится в диапазоне 0,5-1,1 г/см3. Изобретение также относится к устройству для коагуляции и способу получения микросфер. Изобретение позволяет получить микросферы термоперерабатываемого сополимера тетрафторэтилена, имеющие хорошо определенную морфологию и регулируемый размер, а также имеющие улучшенную сыпучесть. 3 н. и И 15 з.п. ф-лы, 2 табл., 4 ил.

С3-C8 перфторолефинов, таких, как гексафторпропен (ГФП);

С2-C8 гидрированных фторолефинов, таких, как винил фторид (ВФ), винилиден фторид (ВДФ), трифторэтилен, гексафторизобутен, перфторалкилэтилен CH2=CH-Rf, где Rf представляет собой C1-С6 перфторалкил;

С2-C8 хлор- и/или бром- и/или йодфторолефинов, таких, как хлортрифторэтилен (ХТФЭ);

CF2=CFORf (пер)фторалкилвиниловых эфиров (ПАВЭ), где Rf представляет собой С1-С6(пер)фторалкил, например CF3, C2F5, C3F7,

CF2=CFOX (пер)фтороксиалкилвиниловых эфиров, где Х представляет собой С1-С12алкил, или С1-С12оксиалкил, или C1-C12 (пер)фтороксиалкил, имеющий одну или более эфирные группы;

фторированных диоксолов, предпочтительно перфтордиоксолов;

несопряженных диенов типа:

CF2=CFOCF2CF2CF=CF2,

CFX1=СХ2СХ2ОСХ3X4OCX2=CX1F

где Х1 и Х2, одинаковые или отличающиеся друг от друга, представляют собой F, Cl или Н; X3 и X4, одинаковые или отличающиеся друг от друга, представляют собой F или CF3, которые в течение полимеризации циклополимеризуются;

водородсодержащие олефины, предпочтительно в добавление к вышеуказанным сомономерам.

тетрафторэтилен-гексафторпропен (ТФЭ/ГФП) сополимеров;

фторированных этенпропеновых (ФЭП) сополимеров модифицированных третьим мономером, например, ТФЭ/ГФП/ПЭВЭ (перфторэтилвиниловый эфир) сополимеров;

ТФЭ/ТФП/ПМВЭ (перфторметилвиниловый эфир) сополимеров;

ТФЭ/ГФП/ППВЭ (перфторпропилвиниловый эфир) сополимеров.

ТФЭ/ППВЭ сополимеров;

сополимеров ТФЭ/ПМВЭ/фторированного мономера, предпочтительно ППВЭ, где количество ПМВЭ находится в диапазоне от 0,5 до 13% по массе, а количество фторированного мономера находится в диапазоне от 0,5 до 3% по массе.

сополимеров ТФЭ/ПМВЭ/фторированного диоксола, где ПМВЭ находится в диапазоне 0,5-13% по массе, а фторированный диоксол находится в диапазоне 0,05-3% по массе.

стадия 1 - подача тетрафторэтиленового термоперерабатываемого сополимерного латекса при скорости потока в диапазоне от 5 до 45 л/час, причем концентрация сополимера в указанном сополимерном латексе находится в диапазоне от 25 до 300 г/литр; время этой стадии равно менее чем 10 мин;

стадия 2 - необязательная подача воды или воды, смешанной с латексом, при скорости потока сополимера, соответствующей 10% скорости потока на первой стадии;

стадия 3 - подача указанного латекса при скорости потока от 5 до 30 л/ч, причем концентрация указанного сополимера в подаче латекса равна от 25 до 300 г/л, причем время этой стадии равно более чем 15 мин; после полного времени пребывания, составляющего от примерно 25 мин до 10 ч, фторполимерные микросферы выгружают периодически со дна устройства для коагуляции, затем микросферы сушат при температуре от 170 до 280°С.

| Ленточный водоподъемник | 1983 |

|

SU1116210A1 |

| GB 1172380 А, 25.02.1976 | |||

| ФТОРЭЛАСТОМЕРЫ | 1994 |

|

RU2122550C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ | 1994 |

|

RU2071479C1 |

| Распределитель кормов длябАшЕННыХ ХРАНилищ | 1980 |

|

SU852245A2 |

Авторы

Даты

2006-03-10—Публикация

2001-06-22—Подача