Настоящее изобретение относится к фторсополимеру.

В качестве фторкаучука известны винилиденфторид/гексафторпропиленовый сополимер, тетрафторэтилен/пропиленовый сополимер, сополимер тетрафторэтилена/перфтор(алкилвинилового эфира) и др.

Из них сополимер тетрафторэтилена/перфтор(алкилвинилового эфира) называют перфторэластомером, и известно, что он обладает прекрасной теплостойкостью и химической стойкостью.

В публикации JP-В-53-4115 описан перфторэластомер, содержащий сополимер тетрафторэтилена (здесь и далее обозначается как ТФЭ, TFE)/перфтор(метилвинилового эфира) (здесь и далее обозначается как ПМВЭ, PMVE)/бромтрифторэтилена, при использовании ПМВЭ в качестве перфтор(алкилвинилового эфира) (здесь и далее обозначается как ПАВЭ, PAVE). Этот сополимер является неудовлетворительным с точки зрения низкотемпературных характеристик.

Кроме того, в японском патенте №3531974 описан сополимер тетрафторэтилена/ПМВЭ/перфтор(полиэфира винилового эфира), но такой сополимер представляет собой фторированную смолу, имеющую высокое содержание повторяющихся звеньев на основе ТФЭ, и является неудовлетворительным с точки зрения эластичности каучука.

В общем случае известно, что сополимер ТФЭ/ПАВЭ, имеющий высокое содержание повторяющихся звеньев на основе ТФЭ и высокое содержание фтора, обладает прекрасной теплостойкостью, химической стойкостью и т.д. (см., например, японский патент №3531974). С другой стороны, известно, что такой сополимер, имеющий высокое содержание повторяющихся звеньев на основе ПАВЭ, обладает низкой температурой стеклования и прекрасными низкотемпературными характеристиками (см., например, японский патент №3508136). Однако перфторэластомер, который обладает прекрасными низкотемпературными характеристиками и, кроме того, также обладает прекрасной теплостойкостью, химической стойкостью и т.д., все еще не создан.

С учетом такого состояния дел, цель настоящего изобретения состоит в разработке перфторэластомера, который проявляет прекрасные низкотемпературные характеристики и обладает прекрасными свойствами теплостойкости и химической стойкости.

Настоящее изобретение предлагает фторсополимер, который включает повторяющиеся звенья (а) на основе ТФЭ, повторяющиеся звенья (b) на основе ПМВЭ и повторяющиеся звенья (с) на основе перфтор(пропилвинилового эфира) в мольном соотношении (а)/(b)/(c) от 40 до 70/от 3 до 57/от 3 до 57.

Настоящее изобретение также предлагает способ производства описанного выше фторсополимера, который включает радикальную сополимеризацию ТФЭ, ПМВЭ и перфтор(пропилвинилового эфира) в присутствии инициатора радикальной полимеризации.

Настоящее изобретение также предлагает поперечно сшитый каучук, полученный сшивкой описанного выше фторсополимера с помощью органического пероксида.

Фторсополимер настоящего изобретения представляет собой перфторэластомер, который обладает прекрасной теплостойкостью и химической стойкостью и также имеет прекрасные низкотемпературные характеристики. Кроме того, он также обладает прекрасными свойствами поперечной сшивки, и сшитый каучук, полученный из фторсополимера, проявляет прекрасные физические свойства сшитого каучука.

Далее настоящее изобретение будет описано более подробно со ссылкой на предпочтительные варианты осуществления изобретения.

Фторсополимер настоящего изобретения включает повторяющиеся звенья (а) на основе ТФЭ, повторяющиеся звенья (b) на основе ПМВЭ и повторяющиеся звенья (с) на основе перфтор(пропилвинилового эфира) (обозначаемого далее как ППВЭ, PPVE) в мольном соотношении (а)/(b)/(c) от 40 до 70/от 3 до 57/от 3 до 57.

Во фторсополимере настоящего изобретения мольное соотношение (а)/(b)/(c) предпочтительно составляет от 45 до 55/от 5 до 57/от 5 до 57. В пределах этого интервала фторсополимер будет обладать прекрасной теплостойкостью и химической стойкостью, а также прекрасными низкотемпературными характеристиками.

Кроме того, фторсополимер настоящего изобретения предпочтительно содержит, помимо указанных выше повторяющихся звеньев (а), (b) и (с), повторяющиеся звенья (d) на основе мономера, представленного формулой CF2=CFORfX (где Rf представляет собой С1-10-перфторалкиленовую группу или С1-10-перфторалкиленовую группу, содержащую атом кислорода простого эфира, и Х представляет собой Cl, Br, I или CN), в отношении (d)/((а)+(b)+(с)) от 0,01 до 10% (мол.). С точки зрения содержания повторяющихся звеньев (d), соотношение (d)/((а)+(b)+(с)) составляет предпочтительно от 0,01 до 5% (мол.), более предпочтительно от 0,05 до 3% (мол.). В пределах указанного интервала фторсополимер будет проявлять прекрасные свойства поперечной сшивки, а поперечно сшитый каучук, полученный из фторсополимера, будет иметь прекрасные физические свойства, такие как предел прочности, химическая стойкость, теплостойкость и остаточная деформация при сжатии.

Более конкретно, мономер, представленный формулой CF2=CFORfX, предпочтительно представляет собой, по меньшей мере, один мономер, выбранный из группы, включающей CF2=CFOCF2CF2Br (обозначаемый далее как BrВЭ, BrVE), CF2=CFOCF2CF2Cl (обозначаемый далее как ClВЭ, ClVE), CF2=CFOCF2CF2I (обозначаемый далее как IВЭ, IVE) и CF2=CFOCF2CF2CN (обозначаемый далее как CNВЭ, CNVE). BrВЭ, IВЭ и CNВЭ являются более предпочтительными, и BrВЭ является наиболее предпочтительным.

Фторсополимер настоящего изобретения обладает вязкостью по вискозиметру Муни предпочтительно от 20 до 150, более предпочтительно от 30 до 150. Вязкость по вискозиметру Муни является мерой различных среднемолекулярных масс, и высокая вязкость по Муни указывает на высокую молекулярную массу, а низкая вязкость по Муни указывает на низкую молекулярную массу. В пределах указанного интервала значений вязкости по вискозиметру Муни после поперечной сшивки будет получен каучук с полезными физическими свойствами и способностью к переработке. Вязкость по вискозиметру Муни является величиной, измеренной в соответствии с JIS K6300, с использованием большого ротора с диаметром 38,1 мм и толщиной 5,54 мм при 100°С в течение времени предварительного нагрева 1 мин для времени вращения ротора 4 мин.

Фторсополимер настоящего изобретения имеет температуру стеклования предпочтительно, самое большее, -1°С, более предпочтительно, самое большее, -4°С, наиболее предпочтительно, самое большее, -5,5°С. Чем ниже температура стеклования, тем лучше низкотемпературные характеристики.

В качестве способа производства фторсополимера настоящего изобретения можно назвать, например, полимеризацию в эмульсии, полимеризацию в растворе, полимеризацию в суспензии или полимеризацию в массе. Кроме того, для инициирования реакции может быть использован, например, инициатор радикальной полимеризации, инициатор окислительно-восстановительной полимеризации, тепло или излучение. В частности, полимеризация в эмульсии является предпочтительной, так как превосходна с точки зрения регулирования молекулярной массы и состава сополимера, а также с точки зрения производительности.

В способе производства фторсополимера настоящего изобретения ТФЭ, ПМВЭ и ППВЭ подвергают радикальной сополимеризации в присутствии инициатора радикальной полимеризации. В других случаях ТФЭ, ПМВЭ, ППВЭ и мономер, представленный формулой CF2=CFORfX, подвергают радикальной сополимеризации в присутствии инициатора радикальной полимеризации. Радикальную сополимеризацию проводят предпочтительно в присутствии регулятора степени полимеризации. В частности, когда ТФЭ, ПМВЭ и ППВЭ подвергают радикальной сополимеризации, радикальную сополимеризацию предпочтительно проводят в присутствии регулятора степени полимеризации.

Кроме того, более предпочтительно проводить полимеризацию в эмульсии ТФЭ, ПМВЭ и ППВЭ или ТФЭ, ПМВЭ, ППВЭ и мономера, представленного формулой CF2=CFORfX, в присутствии водной среды, эмульгатора и инициатора радикальной полимеризации.

Регулятор степени полимеризации может представлять собой, например, спирт, такой как метанол или этанол, хлорфторуглеводород, такой как 1,3-дихлор-1,1,2,2,3-пентафторпропан или 1,1-дихлор-1-фторэтан, углеводород, такой как пентан, гексан или циклогексан, RI2 (где R представляет собой насыщенную С1-16-полифторалкиленовую группу), RIBr (где R представляет собой насыщенную

С1-16-полифторалкиленовую группу) или меркаптан, такой как третдодецилмеркаптан или н-октадецилмеркаптан.

Регулятор степени полимеризации более предпочтительно представляет собой RI2. Обычно RI2 может представлять собой, например, 1,4-дииодперфторбутан, 1,6-дииодперфторгексан или 1,8-дииодперфтороктан. Особенно предпочтительным является 1,4-дииодперфторбутан. Содержание регулятора степени полимеризации соответствующим образом выбирают с учетом константы переноса цепи регулятора степени полимеризации, который должен использоваться, и в случае RI2 оно предпочтительно составляет от 0,01 до 5% (мол.), более предпочтительно от 0,05 до 1% (мол.) из расчета на общее число молей мономеров.

В качестве водной среды используют воду, также предпочтительно можно использовать водный органический растворитель. Водный органический растворитель может представлять собой, например, третбутанол, пропиленгликоль, дипропиленгликоль, монометиловый эфир дипропиленгликоля или трипропиленгликоль. Особенно предпочтительным является третбутанол или монометиловый эфир дипропиленгликоля. В том случае, когда используют водный органический растворитель, его содержание предпочтительно составляет от 1 до 40 массовых частей, более предпочтительно от 3 до 30 массовых частей, на 100 массовых частей воды.

Эмульгатор предпочтительно представляет собой ионный эмульгатор, который обладает прекрасными свойствами для механической и химической стабильности латекса, более предпочтительно анионный эмульгатор. Анионный эмульгатор предпочтительно представляет собой углеводородный эмульгатор, такой как лаурилсульфат натрия или додецилбензолсульфонат натрия, или соль фторированной жирной кислоты, такую как перфтороктаноат аммония, перфтороктаноат натрия или перфторгексаноат аммония. Кроме того, также эмульгатор предпочтительно представляет собой фторированный эмульгатор, содержащий атом кислорода группы простого эфира, представленный формулой F(CF2)nO(CF(X)CF2O)mCF(Y)COOA (где Y представляет собой атом фтора или С1-3-перфторалкильную группу, А представляет собой атом водорода, щелочной металл или NH4, n принимает целые значения от 2 до 10, и m равно 0 или принимает целые значения от 1 до 3).

Фторированный эмульгатор, представленный формулой F(CF2)nO(CF(X)CF2O)mCF(Y)COOA, может представлять собой, например, F(CF2)3O(CF(CF3)CF2O)2CF(CF3)COONH4, F(CF2)3OCF2CF2OCF2COONH4, F(CF2)3O(CF2CF2O)2CF2COONH4, F(CF2)4OCF2CF2OCF2COONH4, F(CF2)4O(CF2CF2O)2CF2COONH4, F(CF2)3OCF2CF2OCF2COONa, F(CF2)3O(CF2CF2O)2CF2COONa, F(CF2)4OCF2CF2OCF2COONa, F(CF2)4O(CF2CF2O)2CF2COONa, F(CF2)2OCF2CF2OCF2COONH4, F(CF2)2O(CF2CF2O)2CF2COONH4, F(CF2)2OCF2CF2OCF2COONa или F(CF2)2O(CF2CF2O)2COONa.

Более предпочтительно эмульгатор представляет собой перфтороктаноат аммония, F(CF2)4OCF2CF2OCF2COONH4, F(CF2)3OCF2CF2OCF2COONH4 или F(CF2)2OCF2CF2OCF2COONH4.

Содержание эмульгатора предпочтительно составляет от 0,01 до 15 массовых частей, более предпочтительно от 0,1 до 10 массовых частей, на 100 массовых частей водной среды.

Инициатор радикальной полимеризации, который должен использоваться при полимеризации в эмульсии, предпочтительно является растворимым в воде инициатором и, более конкретно, может представлять собой, например, персульфат, такой как персульфат аммония, перекись водорода, дисукцинилпероксид, или органический инициатор, такой как дигидрохлорид азо-бис-изобутиламидина. Кроме того, также может быть использован редокс-инициатор (окислительно-восстановительный инициатор), содержащий комбинацию персульфата или перекиси водорода и восстановителя, такого как гидросульфит натрия или тиосульфат натрия, или неорганический инициатор системы, в которой небольшое количество железа, соли железа, сульфата серебра и т.д. сосуществуют вместе с редокс-инициатором. Содержание инициатора полимеризации предпочтительно находится в интервале от 0,0001 до 3 мас.%, более предпочтительно от 0,001 до 1 мас.% из расчета на мономеры, которые должны быть подвергнуты сополимеризации.

Условия полимеризации, такие как давление и температура полимеризации, подходящим образом выбирают в зависимости от состава мономеров, температуры разложения инициатора радикальной полимеризации и т.д. Обычно давление полимеризации составляет предпочтительно от 0,1 до 20 МПа (изб.), более предпочтительно от 0,3 до 10 МПа (изб.), наиболее предпочтительно от 0,3 до 5 МПа (изб.). Температура полимеризации предпочтительно составляет от 0 до 100°С, более предпочтительно от 10 до 90°С, наиболее предпочтительно от 20 до 80°С.

Латекс фторсополимера, полученный с помощью описанной выше полимеризации в эмульсии, подвергают коагуляции известными способами для выделения фторсополимера. Для коагуляции может быть использовано, например, добавление соли металла, добавление неорганической кислоты, такой как соляная кислота, механическое перемешивание или заморозка и оттаивание.

Фторсополимер настоящего изобретения обычно смешивают со сшивающим агентом с получением смеси, которую плавят и подвергают тепловой сшивке с получением поперечно сшитого каучука, который может быть использован для множества целей. В качестве сшивающего агента используют пероксид, бис-фенол, амин, триазин или др., при этом предпочтительным является пероксид, который дает поперечно сшитый каучук с прекрасной производительностью, теплостойкостью и химической стойкостью.

В качестве пероксида используют органический пероксид. Более конкретно, пероксид может представлять собой, например, диалкилпероксид, такой как дитретбутилпероксид, третбутилкумилпероксид, дикумилпероксид, α,α-бис-(третбутилперокси)-п-диизопропилбензол, 2,5-диметил-2,5-ди(третбутилперокси)гексан или 2,5-диметил-2,5-ди(третбутилперокси)гексан-3, 1,1-ди(третбутилперокси)-3,3,5-триметил-циклогексан, 2,5-диметилгексан-2,5-дигидроксипероксид, перекись бензоила, третбутилпероксибензол, 1,3-бис-(третбутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(бензоилперокси)гексан, третбутилпероксималеиновая кислота или третбутилпероксиизопропилкарбонат. Предпочтительным является диалкилпероксид.

Содержание органического пероксида предпочтительно составляет от 0,3 до 10 массовых частей, более предпочтительно от 0,3 до 5 массовых частей, наиболее предпочтительно от 0,5 до 3 массовых частей, на 100 массовых частей фторсополимера. В пределах указанного интервала будут получены физические свойства поперечно сшитого продукта с прекрасным балансом между пределом прочности и удлинением.

Когда фторсополимер настоящего изобретения подвергают сшивке, фторсополимер предпочтительно содержит сшивающую вспомогательную добавку. Когда фторсополимер содержит сшивающую вспомогательную добавку, получают высокую эффективность поперечной сшивки. Более конкретно, сшивающая вспомогательная добавка может представлять собой, например, триаллилцианурат, триаллилизоцианурат, триметаллилизоцианурат, 1,3,5-триакрилоилгексагидро-1,3,5-триазин, триаллилтримеллитат, м-фенилендиамин-бис-малинимид, п-хинондиоксим, п,п'-дибензоилхинондиоксим, дипропаргилтерефталат, диаллилфталат, N,N',N”,N'”-тетрааллилтерефталамид или содержащий винильную группу силоксановый олигомер (такой, как полиметилвинилсилоксан или полиметилфенилвинилсилоксан). В частности, предпочтительным является триаллилцианурат или триаллилизоцианурат. Содержание сшивающей вспомогательной добавки предпочтительно составляет от 0,1 до 10 массовых частей, более предпочтительно от 0,5 до 5 массовых частей, на 100 массовых частей фторсополимера. В пределах указанного интервала могут быть получены физические свойства сшитого продукта в хорошем равновесии между пределом прочности и удлинением.

Кроме того, когда фторсополимер настоящего изобретения подвергают сшивке, предпочтительно введение оксида металла, в случае необходимости. Когда введен оксид металла, реакция поперечной сшивки будет протекать быстро и безопасно. Более конкретно, оксид металла предпочтительно представляет собой оксид двухвалентного металла, такой как оксид магния, оксид кальция, оксид цинка или оксид свинца. Содержание оксида металла предпочтительно составляет от 0,1 до 10 массовых частей, более предпочтительно от 0,5 до 5 массовых частей, на 100 массовых частей фторсополимера. В пределах указанного интервала могут быть получены физические свойства сшитого продукта с прекрасным балансом между пределом прочности и удлинением.

Кроме того, когда фторсополимер настоящего изобретения подвергают сшивке, могут быть использованы пигмент для окрашивания, наполнитель, упрочняющий наполнитель или другие подобные компоненты. В качестве наполнителя или упрочняющего наполнителя, которые обычно используются, можно упомянуть, например, сажу, оксид титана, диоксид кремния, глину, тальк, политетрафторэтилен, поливинилиденфторид, поливинилфторид, полихлортрифторэтилен, сополимер тетрафторэтилена/этилена, сополимер тетрафторэтилена/пропилена, сополимер тетрафторэтилена/винилиденфторида.

Далее настоящее изобретение будет рассмотрено более подробно со ссылкой на примеры. Однако настоящее изобретение никоим образом не ограничивается такими конкретными примерами.

Температуру стеклования и физические свойства измеряют в соответствии со следующими способами.

ТЕМПЕРАТУРА СТЕКЛОВАНИЯ (°С)

Используя ДСК модели 220 производства Seiko Instruments Inc., образец массой 10±0,1 мг нагревают от -50 до 150°С при скорости 10°С/мин и затем охлаждают до -50°С при скорости 10°С/мин, центральную температуру полученного эндотермического максимума изменения используют в качестве температуры стеклования.

ИЗМЕРЕНИЕ ФИЗИЧЕСКИХ СВОЙСТВ

С помощью сдвоенного валка смешивают 100 массовых частей фторсополимера, 25 массовых частей сажи, 3 массовые части триаллилизоцианурата, 1 массовую часть 1,3-бис-(третбутилпероксиизопропил)бензола (Percadox 14, производства NOF Corporation) и 3 массовые части оксида магния с получением композиции фторсополимера. Композицию фторсополимера подвергают горячему прессованию при 170°С в течение 20 мин и затем подвергают вторичной поперечной сшивке в печи при 200°С в течение 4 час, получают лист поперечно сшитого каучука из композиции фторсополимера толщиной 2 мм. Из полученного листа поперечно сшитого каучука вырубают образец с помощью формы №3 в виде гантели и измеряют предел прочности при растяжении и относительное удлинение при разрыве в соответствии с JIS K6251. Кроме того, в соответствии с JIS K6253 измеряют твердость.

ТЕПЛОСТОЙКОСТЬ

Полученный выше лист поперечно сшитого каучука выдерживают в печи при 200°С в воздушной атмосфере в течение 672 час и затем измеряют предел прочности при растяжении и относительное удлинение при разрыве в соответствии с JIS K6251 таким же способом, как и в приведенном выше описании измерения физических свойств. Кроме того, в соответствии с JIS K6253 измеряют твердость. Результаты оценивают исходя из изменений по сравнению со значением до испытания теплостойкости - А: менее чем ±5%, В: ±5% или более и менее чем 25% и С: 25% или более. Чем меньше изменение, тем выше теплостойкость.

ОПРЕДЕЛЕНИЕ ВЯЗКОСТИ ПО ВИСКОЗИМЕТРУ МУНИ

Представлена вязкость, которая измерена в соответствии с методикой JIS K6300, с использованием большого ротора диаметром 38,1 мм и толщиной 5,54 мм при 100°С в течение времени предварительного нагрева 1 мин для времени вращения ротора 4 мин.

ПРИМЕР 1

Автоклав из нержавеющей стали, имеющий внутренний объем 2100 см3 и оборудованный якорной мешалкой, деаэрируют и затем в него загружают 1500 г подвергнутой ионному обмену воды, 17 г перфтороктаноата аммония и 304 г ППВЭ, газовую фазу замещают азотом. Внутреннюю температуру повышают до 60°С при перемешивании якорной мешалкой при скорости 300 об/мин. Когда внутренняя температура достигает 60°С, предварительно полученный смешанный газ ТФЭ/ПМВЭ=20/80 (мольное соотношение) вводят до тех пор, пока внутреннее давление в автоклаве не достигнет 1,0 МПа (изб.). Для инициирования полимеризации добавляют 5 мл 2,5%-ного (мас.) водного раствора персульфата аммония.

Так как внутреннее давление в автоклаве понижается вместе с развитием реакции полимеризации, вводят дополнительно добавляемый смешанный газ ТФЭ/ПМВЭ=70/30 (мольное соотношение), когда давление падает до 0,99 МПа, так чтобы повысить внутреннее давление в автоклаве до 1,01 МПа (изб.). Реакцию полимеризации продолжают, при этом периодически проводят указанную операцию для поддержания внутреннего давления в автоклаве в интервале от 0,99 до 1,01 МПа (изб.). Во время реакции полимеризации 0,5 г ВrВЭ и 25,2 г ППВЭ вводят в автоклав на каждое добавление 13 г дополнительно добавляемого смешанного газа. Добавление BrВЭ и ППВЭ продолжают до тех пор, пока не будет добавлено 377 г дополнительно добавляемого смешанного газа. При добавлении суммарно 400 г дополнительно добавляемого смешанного газа добавление дополнительно добавляемого смешанного газа останавливают, внутреннюю температуру в автоклаве снижают до 10°С для остановки реакции полимеризации, в результате чего получают латекс фторсополимера 1. Время полимеризации составляет приблизительно 5,5 час.

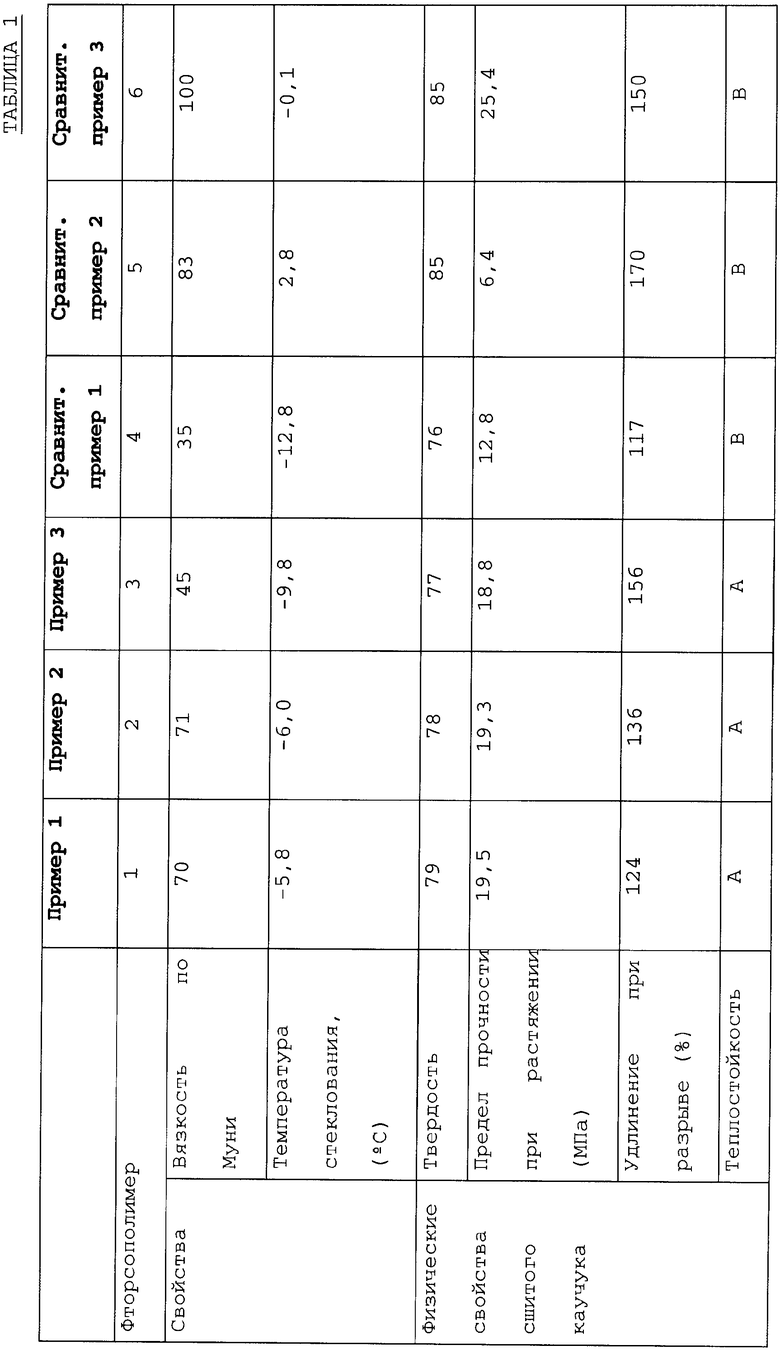

Латекс добавляют к 5%-ному (мас.) водному раствору алюмокалиевых квасцов с тем, чтобы латекс подвергся коагуляции с получением фторсополимера 1. Полученный фторсополимер 1 фильтруют, промывают сверхчистой водой и сушат в печи при 120°С с получением 385 г белого и прозрачного фторсополимера 1. Состав фторсополимера 1 таков, что соотношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ПМВЭ/повторяющиеся звенья на основе ППВЭ/повторяющиеся звенья на основе BrВЭ=54,1/22,3/22,1/1,5 (мольное соотношение). Фторсополимер 1 имеет температуру стеклования -5,8°С, содержание фтора составляет 73,0 мас.%, а вязкость по вискозиметру Муни равна 70. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 1, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

ПРИМЕР 2

Фторсополимер 2 получают таким же способом, как и в примере 1, за исключением того, что используют C4F9OCF2CF2OCF2COONH4 вместо перфтороктаноата аммония в качестве фторированного эмульгатора. Состав фторсополимера 2 таков, что отношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ПМВЭ/повторяющиеся звенья на основе ППВЭ/повторяющиеся звенья на основе BrВЭ=53,4/23,8/21,4/1,4 (мольное соотношение). Фторсополимер 2 имеет температуру стеклования -6,0°С, содержание фтора составляет 72,3 мас.%, а вязкость по вискозиметру Муни равна 71. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 2, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

ПРИМЕР 3

Такой же автоклав, который используется в примере 1, деаэрируют и затем в автоклав загружают 1300 г ионообменной воды, 17 г перфтороктаноата аммония, 30 г ППВЭ и 4,1 г 1,4-дииодоктафторбутана. Внутреннюю температуру повышают до 60°С при перемешивании с помощью якорной мешалки при скорости 300 об/мин. Когда внутренняя температура достигает 60°С, вводят предварительно полученный смешанный газ ТФЭ/ПМВЭ=10/90 (мольное соотношение) до тех пор, пока внутреннее давление в автоклаве не достигнет 1,0 МПа (изб.). Для инициирования реакции полимеризации добавляют 5 мл 0,5%-ного (мас.) водного раствора персульфата аммония.

Так как внутреннее давление в автоклаве понижается вместе с развитием реакции полимеризации, вводят дополнительно добавляемый смешанный газ ТФЭ/ПМВЭ=50/50 (мольное соотношение), когда давление падает до 0,99 МПа, так чтобы повысить внутреннее давление в автоклаве до 1,01 МПа (изб.). Реакцию полимеризации продолжают, при этом периодически проводят указанную операцию для поддержания внутреннего давления в автоклаве в интервале от 0,99 до 1,01 МПа (изб.). Каждые 4 часа добавляют 5 мл 0,5%-ного (мас.) водного раствора персульфата аммония. При добавлении суммарно 400 г дополнительно добавляемого смешанного газа добавление дополнительно добавляемого смешанного газа останавливают, внутреннюю температуру в автоклаве снижают до 10°С для остановки реакции полимеризации, в результате чего получают латекс фторсополимера 3. Время полимеризации составляет приблизительно 21 час.

Латекс добавляют к 5%-ному (мас.) водному раствору алюмокалиевых квасцов с тем, чтобы латекс подвергся коагуляции с получением фторсополимера 3. Полученный фторсополимер 3 фильтруют, промывают сверхчистой водой и сушат в вакууме при 50°С с получением 380 г белого и прозрачного фторсополимера 3. Фторсополимер 3 имеет такой состав, что соотношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ПМВЭ/повторяющиеся звенья на основе ППВЭ=51,2/43,7/5,1 (мольное соотношение), и имеет содержание фтора 72,0 мас.% и содержание иода 0,8 мас.% Фторсополимер 3 имеет температуру стеклования -9,8°С, а вязкость по вискозиметру Муни равна 45. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 3, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Такой же автоклав, что и автоклав, используемый в примере 1, деаэрируют и затем в автоклав загружают 1500 г ионообменной воды, 17 г перфтороктаноата аммония и 304 г ППВЭ. Внутреннюю температуру повышают до 60°С при перемешивании с помощью якорной мешалки при скорости 300 об/мин. Когда внутренняя температура достигает 60°С, вводят ТФЭ до тех пор, пока внутреннее давление в автоклаве не достигнет 1,0 МПа (изб.). Для инициирования реакции полимеризации добавляют 5 мл 2,5%-ного (мас.) водного раствора персульфата аммония.

Так как внутреннее давление в автоклаве понижается вместе с развитием реакции полимеризации, ТФЭ вводят, когда давление падает до 0,99 МПа, так чтобы повысить внутреннее давление в автоклаве до 1,01 МПа (изб.). Реакцию полимеризации продолжают, при этом периодически проводят указанную операцию для поддержания внутреннего давления в автоклаве в интервале от 0,99 до 1,01 МПа (изб.). В автоклав вводят 0,5 г ВrВЭ и 25,2 г ППВЭ на каждое добавление 15 г ТФЭ. Добавление BrВЭ и ППВЭ продолжают до тех пор, пока не будет добавлено 135 г ТФЭ. При добавлении суммарно 150 г ТФЭ добавление ТФЭ останавливают, внутреннюю температуру в автоклаве снижают до 10°С для остановки реакции полимеризации, в результате чего получают латекс фторсополимера 4. Время полимеризации составляет приблизительно 5 час.

Латекс добавляют к 5%-ному (мас.) водному раствору алюмокалиевых квасцов с тем, чтобы латекс подвергся коагуляции с получением фторсополимера 4. Полученный фторсополимер 4 фильтруют, промывают сверхчистой водой и сушат в печи с получением 387 г белого и прозрачного фторсополимера 4. Состав фторсополимера 4 таков, что соотношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ППВЭ/повторяющиеся звенья на основе BrВЭ=54,6/43,9/1,5 (мольное соотношение). Фторсополимер 4 имеет температуру стеклования 2,8°С, содержание фтора составляет 73,6 мас.%, а вязкость по вискозиметру Муни равна 83. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 4, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Такой же автоклав, как и автоклав, используемый в примере 1, деаэрируют и затем в автоклав загружают 1500 г ионообменной воды и 17 г перфтороктаноата аммония. Внутреннюю температуру повышают до 60°С при перемешивании с помощью якорной мешалки при скорости 300 об/мин. Когда внутренняя температура достигает 60°С, вводят предварительно полученный смешанный газ ТФЭ/ПМВЭ=55/45 (мольное соотношение) до тех пор, пока внутреннее давление в автоклаве не достигнет 1,0 МПа (изб.). Для инициирования реакции полимеризации добавляют 5 мл 2,5%-ного (мас.) водного раствора персульфата аммония.

Так как внутреннее давление в автоклаве понижается вместе с развитием реакции полимеризации, дополнительно добавляемый смешанный газ ТФЭ/ПМВЭ=20/80 (мольное соотношение) вводят для поддержания внутреннего давления в автоклаве в интервале от 0,99 до 1,0 МПа (изб.) и продолжают реакцию полимеризации. ВrВЭ вводят в автоклав на каждое добавление 13 г дополнительно добавляемого смешанного газа. Добавление BrВЭ продолжают до тех пор, пока не будет добавлено 377 г дополнительно добавляемого смешанного газа. При добавлении суммарно 400 г дополнительно добавляемого смешанного газа добавление дополнительно добавляемого смешанного газа останавливают, внутреннюю температуру в автоклаве снижают до 10°С для остановки реакции полимеризации, в результате чего получают латекс фторсополимера 5. Время полимеризации составляет приблизительно 6,5 час.

Латекс добавляют к 5%-ному (мас.) водному раствору алюмокалиевых квасцов с тем, чтобы латекс подвергся коагуляции для получения фторсополимера 5. Полученный фторсополимер 5 фильтруют, промывают сверхчистой водой и сушат в печи при 120°С с получением 390 г белого и прозрачного фторсополимера 5. Состав фторсополимера 5 таков, что соотношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ПМВЭ/повторяющиеся звенья на основе BrВЭ=56,1/42,4/1,5 (мольное соотношение). Фторсополимер 5 имеет температуру стеклования -12,8°С, содержание фтора составляет 72,5 мас.%, а вязкость по вискозиметру Муни равна 35. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 5, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Такой же автоклав, как и автоклав, используемый в примере 1, деаэрируют и затем в автоклав загружают 908 г ионообменной воды, 7 г перфтороктаноата аммония и 1,6 г 1,4-дииодоктафторбутана. Внутреннюю температуру повышают до 80°С при перемешивании с помощью якорной мешалки при скорости 600 об/мин. Когда внутренняя температура достигает 80°С, вводят предварительно полученный смешанный газ ТФЭ/ПМВЭ=30/70 (мольное соотношение) до тех пор, пока внутреннее давление в автоклаве не достигнет 0,60 МПа (изб.). Для инициирования реакции полимеризации добавляют 5 мл 0,5%-ного (мас.) водного раствора персульфата аммония.

Так как внутреннее давление в автоклаве понижается вместе с развитием реакции полимеризации, дополнительно добавляемый смешанный газ ТФЭ/ПМВЭ=70/30 (мольное соотношение) вводят с помощью его собственного давления, когда давление падает до 0,59 МПа для повышения внутреннего давления в автоклаве до 0,61 МПа (изб.). Реакцию полимеризации продолжают, при этом проводят периодически указанную операцию для поддержания внутреннего давления в автоклаве в интервале от 0,59 до 0,61 МПа (изб.). Добавляют 5 мл 0,5%-ного (мас.) водного раствора персульфата аммония каждые 4 часа. При добавлении суммарно 400 г дополнительно добавляемого смешанного газа добавление дополнительно добавляемого смешанного газа останавливают, внутреннюю температуру в автоклаве снижают до 10°С для остановки реакции полимеризации, в результате чего получают латекс фторсополимера 6. Время полимеризации составляет приблизительно 15 час.

Латекс добавляют к 5%-ному (мас.) водному раствору алюмокалиевых квасцов с тем, чтобы латекс подвергся коагуляции для выделения фторсополимера 6. Полученный фторсополимер 6 фильтруют, промывают сверхчистой водой и сушат в вакууме при 50°С с получением 390 г белого и прозрачного фторсополимера 6. Фторсополимер 6 имеет такой состав, что соотношение повторяющиеся звенья на основе ТФЭ/повторяющиеся звенья на основе ПМВЭ=70,0/30,0 (мольное соотношение), и имеет содержание иода 0,2 мас.%. Фторсополимер 6 имеет температуру стеклования -0,1°С, а вязкость по вискозиметру Муни равна 100. Физические свойства листа поперечно сшитого каучука, полученного из фторсополимера 6, представлены в таблице 1. Оценивают теплостойкость, и полученные результаты представлены в таблице 1.

Фторсополимер настоящего изобретения может быть использован для кольцевого уплотнения, листов, прокладок, масляных уплотнений, диафрагм и кольцевых уплотнений V-образного сечения. Кроме того, он применим для герметизирующих материалов в случае полупроводниковых устройств, химически устойчивых герметизирующих материалов, покрытий, покрывающих материалов для электрических проводов и т.д.

Полное описание японской патентной заявки №2004-245264, направленной на рассмотрение 25 августа 2004 г., включая описание, формулу изобретения и реферат, включено в данное описание целиком посредством ссылки.

Изобретение может быть использовано для кольцевого уплотнения, листов, прокладок, масляных уплотнений, диафрагм, а также для герметизирующих материалов полупроводниковых устройств, покрытий, покрывающих материалов для электрических проводов. Фторсополимер включает повторяющиеся звенья (а) на основе тетрафторэтилена, повторяющиеся звенья (b) на основе перфтор(метилвинилового эфира) и повторяющиеся звенья (с) на основе перфтор(пропилвинилового эфира) в мольном соотношении (а)/(b)/(с) от 40 до 70/от 3 до 57/от 3 до 57. Фторсополимер представляет собой перфторэластомер, который обладает прекрасными низкотемпературными характеристиками, теплостойкостью и химической стойкостью. 3 н. и 9 з.п. ф-лы, 1 табл.

1. Фторсополимер, который включает повторяющиеся звенья (а) на основе тетрафторэтилена, повторяющиеся звенья (b) на основе перфтор(метилвинилового эфира) и повторяющиеся звенья (с) на основе перфтор(пропилвинилового эфира) в мольном соотношении (а)/(b)/(с), равном от 40 до 70/от 3 до 57/от 3 до 57.

2. Фторсополимер по п.1, который дополнительно включает помимо указанных выше повторяющихся звеньев (а), (b) и (с) повторяющиеся звенья (d) на основе мономера, представленного формулой CF2=CFORfX, где Rf представляет собой С1-10-перфторалкиленовую группу или C1-10-перфторалкиленовую группу, содержащую атом кислорода группы простого эфира, и Х представляет собой Cl, Br, I или CN, в отношении (d)/((a)+(b)+(c)) от 0,01 до 10 мол.%.

3. Фторсополимер по п.2, в котором мономер, представленный формулой CF2=CFORfX, представляет собой CF2=CFOCF2CF2Br.

4. Фторсополимер по любому из пп.1-3, который имеет температуру стеклования, самое большее, -1°С.

5. Способ производства фторсополимера по п.1, который включает радикальную сополимеризацию тетрафторэтилена, перфтор(метилвинилового эфира) и перфтор(пропилвинилового эфира) в присутствии инициатора радикальной полимеризации.

6. Способ по п.5, при котором радикальную сополимеризацию проводят в присутствии мономера, представленного формулой CF2=CFORfX, где Rf представляет собой С1-10-перфторалкиленовую группу или C1-10-перфторалкиленовую группу, содержащую атом кислорода группы простого эфира, и Х представляет собой Cl, Br, I или CN.

7. Способ по п.5, при котором радикальную сополимеризацию проводят в присутствии соединения, представленного формулой RI2, где R представляет собой С1-16-полифторалкиленовую группу, в качестве регулятора степени полимеризации.

8. Способ по п.7, в котором регулятор степени полимеризации представляет собой 1,4-дииодперфторбутан.

9. Способ по п.6, при котором радикальную сополимеризацию проводят в присутствии соединения, представленного формулой RI2, где R представляет собой С1-16-полифторалкиленовую группу, в качестве регулятора степени полимеризации.

10. Способ по п.9, в котором регулятор степени полимеризации представляет собой 1,4-дииодперфторбутан.

11. Способ по любому из пп.5-10, в котором радикальная сополимеризация представляет собой полимеризацию в эмульсии.

12. Сшитый каучук, полученный сшиванием фторсополимера по любому из пп.1-3 с помощью органического пероксида.

| ЕР 0633274 А1, 11.01.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ | 1994 |

|

RU2071479C1 |

| ФТОРЭЛАСТОМЕРЫ | 1994 |

|

RU2122550C1 |

| US 6774196 B1, 10.08.2004 | |||

| Генератор импульсов высокого напряжения | 1980 |

|

SU894839A1 |

Авторы

Даты

2009-12-20—Публикация

2005-08-24—Подача