1. Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, позволяющему облегчить химическую обработку материала за счет уменьшения количества растворителя, необходимого для проведения соответствующей технологической операции, и обработки большого количества растворенного материала при минимальных количествах растворителя. Изобретение относится также к способу повторного использования растворителя в процессах экстракции, кристаллизации, осаждения, нанесения покрытий, пропитки и при проведении различных химических реакций. Изобретение относится, в частности, к способу регулирования содержания (концентрации) газообразных флюидов в органических растворителях для контроля растворимости в органическом растворителе растворенного вещества. В предпочтительном варианте концентрацию газообразного флюида многократно регулируют путем чередующегося увеличения и уменьшения объема растворителя с изменением активности жидкости, которая при этом перестает быть растворителем и становится антирастворителем.

2. Уровень техники

В настоящее время известно много различных технологических процессов, требующих обработки тех или иных материалов соответствующими растворителями. Растворители используют для растворения материалов, в частности (но не исключительно) в процессах экстракции, кристаллизации или осаждения, а также при проведении различных реакций. Каждый год в химической и прежде всего в фармацевтической промышленности растворители используют в очень больших количествах. На различных этапах тех или иных технологических процессов большая часть растворителя загрязняется и поэтому каждый год приходится утилизировать исключительно большое количество растворителей. Многие используемые в химической и фармацевтической промышленности растворители потенциально токсичны и поэтому их утилизация становится проблематичной.

Обычно растворители используют в жидком виде. Однако в некоторых случаях используют и газообразные растворители, в частности газы, находящиеся в сверхкритическом состоянии. Использование газов в качестве растворителей имеет определенные преимущества, поскольку при этом проще решается проблема утилизации, и помимо этого правильно выбранный в качестве растворителя газ обладает меньшей токсичностью, чем многие органические растворители.

Газы находятся в сверхкритическом состоянии, когда их температура и давление одновременно превышают критическую температуру и критическое давление. Многие газы в сверхкритическом состоянии обладают хорошей экстрагирующей способностью, поскольку в таком состоянии их плотность очень близка к плотности жидкости, а вязкость и коэффициент диффузии находятся в интервале между вязкостью и коэффициентом диффузии жидкости. Подробные сведения о широком использовании сверхкритических газов можно найти в работе McHugh и Kurkonis "Supercritical Fluid Extraction" (изд-во Buttersworth-Heinemann, 1994).

Основной метод кристаллизации материалов с использованием находящихся в сверхкритических условиях газов известен как метод быстрого увеличения объема сверхкритических растворов (БУОСР). При кристаллизации материалов методом БУОСР твердый подлежащий перекристаллизации материал загружают в емкость-экстрактор и через загруженный в емкость материал пропускают соответствующий растворяющий его флюид, находящийся в сверхкритическом состоянии. Поток сжатого газа высокого давления с растворенным в нем твердым веществом, содержащимся в загруженном в емкость материале, проходит через дроссельный (редукционный) клапан или сопло, в котором в результате падения давления он превращается в поток газа-носителя низкого давления. В результате резкого падения давления и потери растворяющей способности находящиеся в потоке газа низкого давления частицы выпадают в осадок и собираются в специальном сборнике. Основная идея метода БУОСР заключается в том, что быстрое увеличение объема (расширение) сжатого растворителя, в котором растворено определенное вещество, сопровождается образованием мелких микрочастиц или наночастиц этого вещества (см. Tom и Debenedetti, J. Aerosol Science, 22, cc.555-584 (1991)).

Быстрое расширение сверхкритического флюида обычно приводит к очень большому перенасыщению (Mohamed и др., AICHE Journal, 35, cc.325-328 (1989)). Известно также, что растворение различных твердых веществ в подкритическом или сверхкритическом флюиде при высоком давлении и последующее постепенное снижение давления при минимальном теплообмене между системой, состоящей из раствора и растворенного в нем вещества, и окружающим пространством может привести к росту кристаллов и образованию кристаллов с высоким морфологическим качеством (см., например, патент US 4512846). Метод БУОСР использовали также для перекристаллизации различных соединений, включая фармацевтические препараты (см., например, патент US 4978752, в котором идет речь о кристаллах цефема гидрохлорида). Эту же технологию можно использовать и для нанесения покрытий и пленок на различного рода подложки (см., например, патент US 4582731, в котором описаны способы нанесения твердопленочных покрытий и получения тонкого порошка путем растворения твердого материала в растворе сверхкритического флюида при повышенном давлении и последующего быстрого увеличения объема раствора при прохождении его через дросселирующее отверстие в область сравнительно низкого давления (см. также патенты US 4970093 и 5734305)).

Применение метода БУОСР ограничено тем, что многие соединения не растворяются в нетоксичных газах. Для решения этой проблемы был предложен другой способ перекристаллизации, в котором газ используется в качестве антирастворителя (способ ГАР). При использовании этого способа твердое вещество, подлежащее перекристаллизации, сначала растворяют в соответствующем органическом растворителе. После этого через органический растворитель пропускают газ, который обладает высокой растворимостью в органическом растворителе и низким сродством к растворенному в растворителе веществу, до тех пор, пока раствор не абсорбирует достаточное для кристаллизации количество газа. Газ при этом выполняет функции антирастворителя. В результате происходящей в растворителе абсорбции газа объем жидкости увеличивается, и содержащееся в растворе вещество выпадает в осадок. Для более эффективного контроля размера частиц перекристаллизацию можно проводить и другим способом, отличающимся от классического способа периодической или непрерывной перекристаллизации с использованием ГАР, основанного на использовании находящегося в сверхкритическом состоянии газообразного антирастворителя (ГАР), и заключающимся в непрерывном распылении раствора подлежащего перекристаллизации вещества в камере, заполненной сверхкритическим флюидом, или в непрерывном потоке сверхкритического флюида (см., например, Yeo и др.. Biotechnology and Bioengineering, 1993, т.41, с.341). Для увеличения выхода кристаллов можно использовать и другие способы, которые обеспечивают разделение раствора на отдельные капли и связаны с воздействием значительных сил трения (см. WO 95/01221) или высокочастотных звуковых колебаний (см., например, патент US 5833891).

Оба описанных выше способа (способ БУОСР и способ ГАР) используют также для уменьшения размера частиц (см., например, Larson и King, Biotechnol. Progress, 2, сс.73-82 (1986) и патент US 5833891 (выдан в ноябре 1998)). Преимущество таких способов уменьшения размеров частиц по сравнению с обычными способами измельчения заключается в том, что уменьшение размера частиц такими способами не является деструктивным. Кроме того, измельченные обычными способами многие соединения оказываются крайне неустойчивыми.

Распыление сверхкритических флюидов позволяет получать частицы размером менее 1 мкм с очень узким распределением частиц по размерам (см., например, Donsi и др., Acta. Helv., 65, cc.170-173 (1991)).

Многие газообразные флюиды растворимы в органических растворителях (под "газообразным флюидом" понимается (1) флюид или смесь флюидов, которая при атмосферном давлении и сравнительно умеренной температуре (≤200°С) является газом, или (2) флюид, который до этого использовался в качестве сверхкритического флюида). Такие флюиды по крайней мере частично растворимы в выбранном растворителе и могут использоваться в жидком, газообразном или сверхкритическом состоянии для уменьшения растворимости твердого материала в растворителях. Диоксид углерода (СО2) обладает высокой растворимостью в большинстве органических растворителей. Первые сведения о растворимости жидкого СО2 в большом количестве органических растворителей были опубликованы в пятидесятых годах прошлого века в работе Francis A.W. (J. Phis. Chem., 58, cc.1099-1114 (1954)). Информацию об использовании способности СО2 к растворению в органических растворителях для кристаллизации не растворимого в CO2 нитрогуанамида из органического раствора можно найти в публикациях Gallager и др. (Am. Chem. Symp., серия №406 (1989)) и Krukonis и др. (патент US 5360478). У Rouanet и др. (патент US 5864923) было предложено использовать аналогичный способ в процессе периодической кристаллизации из органических растворителей аэрогельного материала.

Известные в настоящее время периодические и непрерывные способы перекристаллизации, экстракции и измельчения, а также другие известные технологические процессы, в которых используют газообразные флюиды и органические растворители, обладают определенными недостатками. Такие способы, в частности, не позволяют работать с многократно используемым в аппарате органическим растворителем. После перекристаллизации обедненный растворенным в нем веществом растворитель не используется повторно непосредственно в аппарате для дальнейшего растворения дополнительного количества обрабатываемого вещества и его последующей перекристаллизации. Такие известные в настоящее время способы могут оказаться крайне неэффективными при обработке обладающих низкой растворимостью действующих веществ для лекарственных препаратов. Так, например, для обработки 100 г действующего вещества с растворимостью 10 мг/мл требуется использовать как минимум 10 л определенного органического растворителя. Иными словами, обработка таких фармацевтических действующих веществ связана с высоким расходом органических растворителей и поэтому требует решения проблем защиты окружающей среды, сопряжена с высокими затратами и мало привлекательна для применения в промышленном масштабе.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ обработки сравнительно больших количеств растворимого материала при минимальных количествах растворителя, при этом один и тот же растворитель используется моногократного за счет регулирования давления в аппарате, в котором при минимальных потерях растворителя смесь органических растворителей и газообразных флюидов превращается из растворителя в антирастворитель. Превращение смеси из растворителя в антирастворитель происходит в результате повторяющихся циклов расширения и сжатия смеси и снижении растворимости растворенного в растворителе материала при расширении смеси и ее увеличения при сжатии смеси. При сжатии растворитель отжимается в зону, в которой растворяемый в сжатом растворителе материал обладает избыточной растворимостью. Было установлено, что тщательно контролируемое повторяющееся регулирование давления в аппарате, в результате которого находящаяся в нем жидкость поочередно переходит из состояния растворителя (когда в основном происходит процесс растворения растворяемого материала) в состояние антирастворителя (когда в основном происходит кристаллизация или осаждение растворенного материала либо образования продукта реакции) с экстракцией растворенных компонентов, обеспечивает максимально эффективную кристаллизацию растворенных материалов или их осаждение или максимально эффективное образование продуктов реакции для широкого класса действующих веществ для лекарственных препаратов и химикалий при минимальном количестве необходимых для этого растворителей. Было установлено далее, что растворитель можно расширять и сжимать повторяющимися циклами с минимальными потерями растворителя. Помимо этого при создании изобретения было установлено, что происходящее в результате расширения растворителя изменение места нахождения жидкости в аппарате позволяет отделить зону кристаллизации от зоны, в которой материал растворяется в растворителе. Кроме того, было установлено также, что при расширении растворитель или раствор можно пропускать через фильтрующий материал, удерживающий оставшийся в растворе нерастворенный материал, а при сжатии - через фильтрующий материал, удерживающий перекристаллизованный или выпавший в осадок материал.

В настоящем изобретении предлагается также способ проведения различных химических процессов, которые обычно требуют использования большого количества органического растворителя, с использованием сравнительно небольшого количества органического растворителя (т.е. способ, не связанный с загрязнением окружающей среды). Настоящее изобретение позволяет существенно уменьшить количество растворителя, необходимого для заполнения аппарата и проведения соответствующей технологической операции, и позволяет обрабатывать большие количества материала с использованием небольшого количества органического растворителя.

Предлагаемое в изобретении расширение-сжатие растворителя может найти широкое применение в фармацевтической, химической или какой-либо иной промышленности в процессах экстракции, кристаллизации и фракционной кристаллизации, при нанесении покрытий, при очистке растворителями, при проведении химических реакций, при пропитке, для улучшения физических свойств находящихся в объеме лекарственных субстанций, для решения проблем, связанных с созданием новых препаратов, для облегчения процессов обработки лекарственных субстанций и в процессах очистки.

При проведении перекристаллизации настоящее изобретение можно использовать для обработки больших количеств материала сравнительно небольшими количествами растворителя и получения микрочастиц и наночастиц различных лекарственных субстанций. При проведении перекристаллизации обрабатываемый твердый материал обычно помещают рядом с растворителем или в растворителе, который находится в сосуде (аппарате) высокого давления. В сжатом состоянии доля растворителя в смеси растворителя с газообразным флюидом сравнительно велика, и в смеси растворяется некоторое количество растворяемого вещества. Подача или принудительное нагнетание газообразного флюида в раствор растворяемого вещества или предпочтительно в суспензию сопровождается увеличением концентрации в растворе или суспензии газообразного флюида и расширением жидкости. В процессе расширения жидкость проходит через фильтрующий материал, который удерживает оставшийся в ней нерастворенным материал. Дальнейшее нагнетание в аппарат газообразного флюида приводит к росту давления в аппарате и повышению растворимости газообразного флюида в жидкости. Увеличение растворимости газообразного флюида сопровождается уменьшением растворимости растворяемого в растворителе вещества и перенасыщением раствора. При определенном уровне перенасыщения в растворе происходит кристаллизация растворенного вещества. Повышение перенасыщения раствора сопровождается увеличением количества вещества, образовавшегося в результате перекристаллизации.

Если процесс перекристаллизации сопровождается изменением положения находящейся в аппарате смеси растворителя, то кристаллы растворенного материала можно удерживать на фильтре, сетке или в зоне, расположенной на определенном расстоянии от того места, где растворитель находится в сжатом состоянии. После кристаллизации по мере того, как собирающийся в верхней части аппарата над уровнем жидкости газ выходит из аппарата и давление в нем падает, происходит сжатие жидкости. При этом находящийся в жидкости газообразный флюид испаряется, и объем жидкости уменьшается. Оставшийся в аппарате растворяемый материал затем вторично растворяется в свежем и очищенном растворителе с низким содержанием газообразного флюида и низкой концентрацией растворенного в нем вещества. Свежий растворитель растворяет в аппарате дополнительное количество растворяемого материала, например избыток материала, собирающегося в нижней части аппарата или в суспензии, или материала, который добавляют в находящийся в аппарате раствор после каждого цикла сжатия. Такой режим работы аппарата повторяется многократно до растворения всего или большей части подлежащего обработке растворяемого материала и осаждения перекристаллизованного растворяемого материала на фильтре. Обычно такую процедуру повторяют до перекристаллизации по крайней мере существенной части растворяемого материала. Под "существенной частью" в данном случае понимается как минимум около 50%, предпочтительно как минимум около 80%, более предпочтительно как минимум 99% растворенного в растворителе материала. При необходимости, добавляя в аппарат некоторое количество свежего растворителя, можно компенсировать возможные при сбросе давления потери. Описанный способ перекристаллизации может оказаться весьма эффективным для обработки лекарственных субстанций (действующих веществ) с низкой растворимостью, обработка которых обычным способом возможна только в небольших количествах и требует использования больших количеств растворителя. Изменение скорости и степени расширения растворителя позволяет менять в требуемом направлении свойства кристаллизовавшегося материала, а также размеры его частиц. По окончании обработки в сжатом растворителе содержится небольшое количество растворенного материала, и отработанный растворитель можно использовать повторно для обработки того же самого растворяемого материала, не используя для этого новый растворитель и снижая затраты на утилизацию отработанного растворителя.

Основные преимущества предлагаемого в изобретении способа при его сравнении с известными способами обработки материала с использованием органических растворителей или сверхкритических флюидов заключаются в следующем:

1) для обработки сравнительно больших количеств материала можно использовать небольшое количество растворителя (один и тот же растворитель можно многократно (в принципе более 20 раз) использовать непосредственно в аппарате для обработки растворимого материала),

2) простота и гибкость предлагаемого способа открывают широкие возможности для его применения в различных областях фармацевтической и химической промышленности,

3) минимум оперирования в процессе обработки с твердым веществом или органическим раствором,

4) возможность повторного использования газообразного флюида и растворителя,

5) возможность работы при меньшем по сравнению с обычными способами, использующими сверхкритические флюиды, давлении (обычно равным или меньшим 90 бар при 35°С) (и соответствующее снижение капиталовложений и эксплуатационных расходов).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых к описанию чертежах показано:

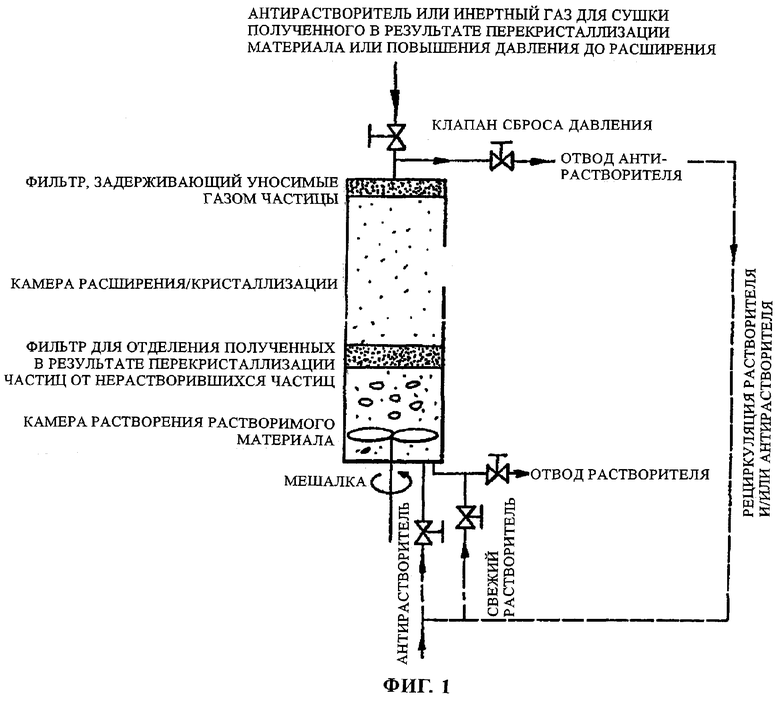

на фиг.1 - схема аппарата, используемого для осуществления способа, предлагаемого в соответствии с одним из вариантов настоящего изобретения,

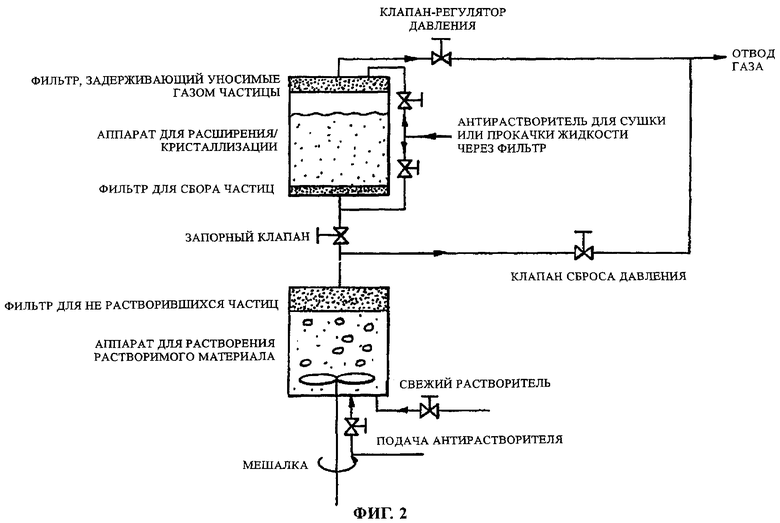

на фиг.2 - схема аппарата, используемого для осуществления способа, предлагаемого в соответствии с другим вариантом настоящего изобретения,

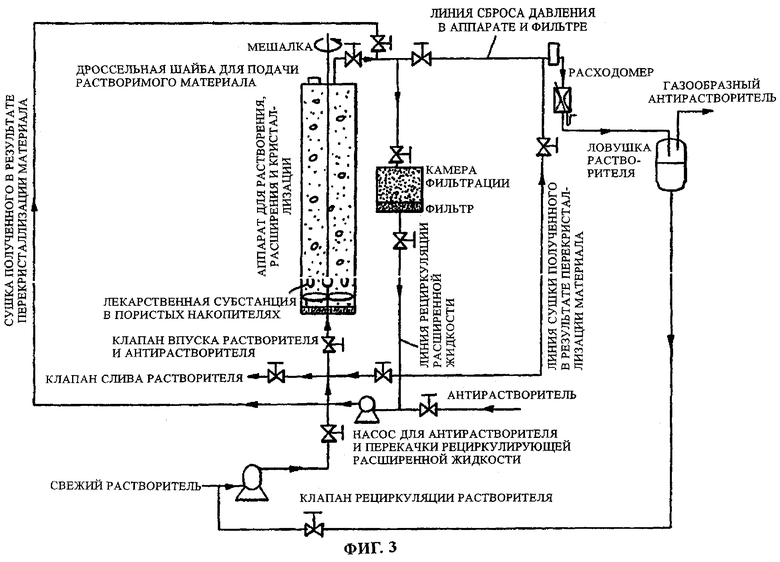

на фиг.3 - схема установки, предназначенной для осуществления способа, предлагаемого в соответствии с одним из вариантов настоящего изобретения,

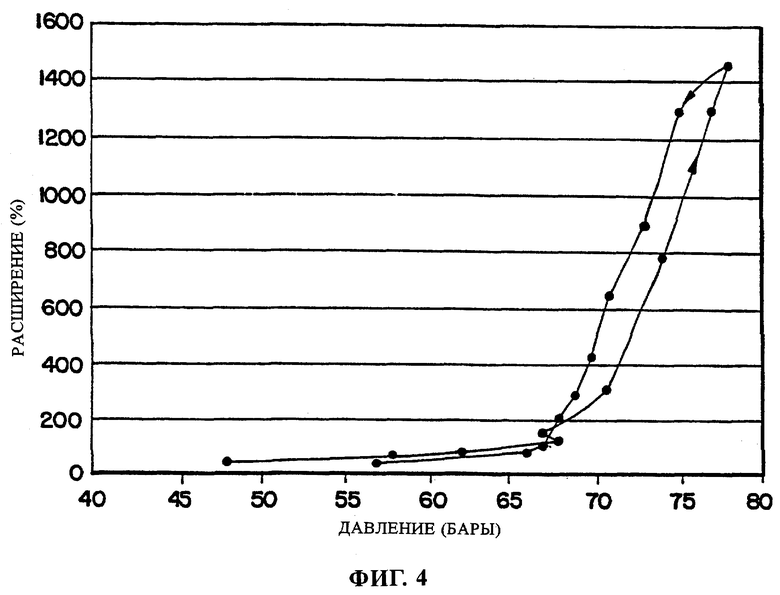

на фиг.4 - график расширения и сжатия 5 мл этанола при изменении давления CO2 при 35°С,

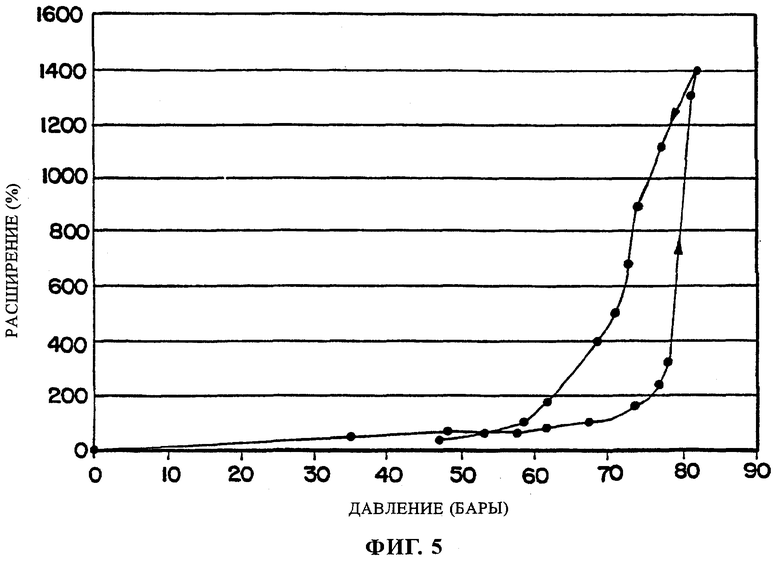

на фиг.5 - график расширения и сжатия 5 мл ДМСО (диметилсульфоксида) при изменении давления СО2 при 35°С,

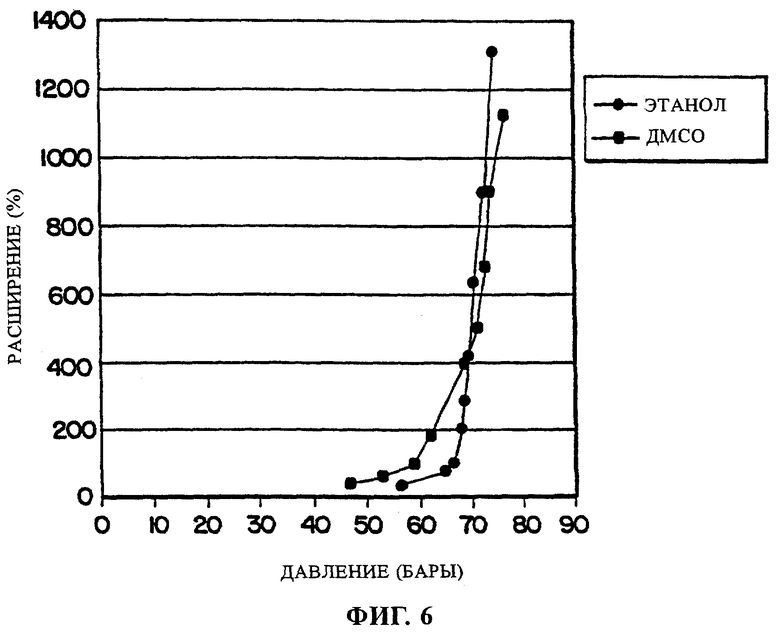

на фиг.6 - график относительного расширения 5 мл этанола и 5 мл ДМСО во время сжатия СО2 при 35°С,

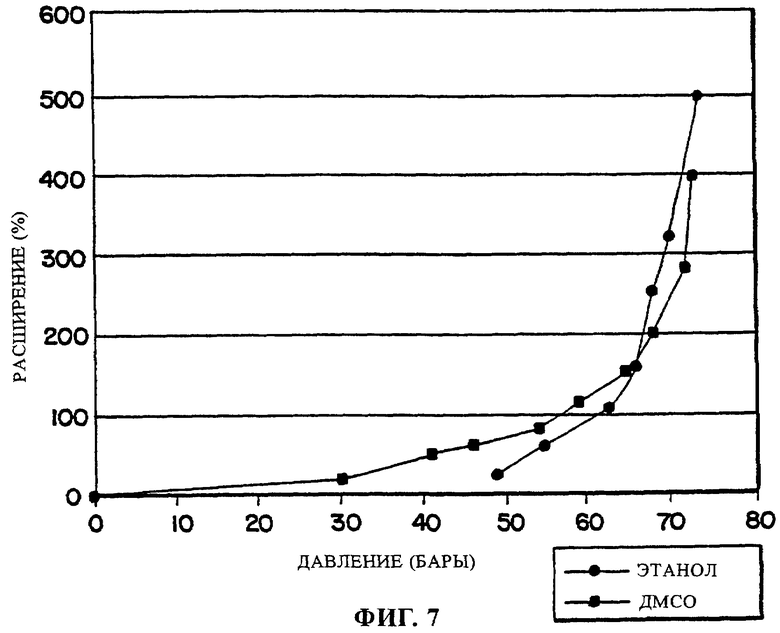

на фиг.7 - график относительного расширения 10 мл этанола и 10 мл ДМСО во время сжатия СО2 при 35°С,

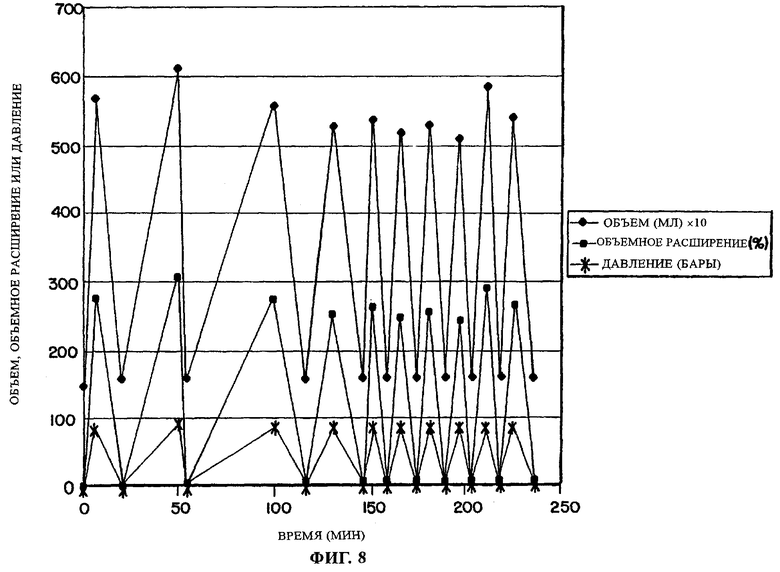

на фиг.8 - график изменения во времени объема, степени расширения и давления 15 мл ДМСО при повторяющемся расширении и сжатии СО2 при 35°С,

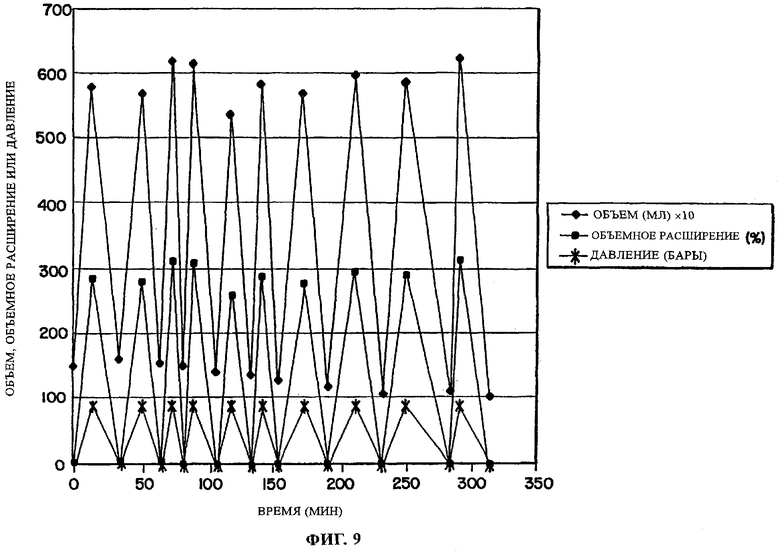

на фиг.9 - график изменения во времени объема, степени расширения и давления 15 мл этанола при повторяющемся расширении и сжатии СО2 при 35°С и

на фиг.10 - фотография шарика из нержавеющей стали с покрытием из ацетаминофена, нанесенным на него при повторяющемся расширении и сжатии раствора ацетаминофена в этаноле.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Растворимость газообразных флюидов в органических растворителях заметно возрастает с увеличением давления. Растворение газообразных флюидов в органических растворителях обычно сопровождается увеличением объема жидкой смеси. Взяв эти принципы за основу, было установлено, что жидкую фазу смеси растворителя с газообразным флюидом можно конвертировать в чередующемся порядке, изменяя ее активность с активности, соответствующей активности растворителя, в активность, соответствующую активности антирастворителя, и наоборот. Увеличение давления при подаче флюида в аппарат насосом приводит к расширению растворителя. И наоборот, снижение давления путем выпуска из аппарата газа, который в основном состоит из газообразного флюида, приводит к сжатию растворителя.

В предпочтительном варианте, когда рабочее давление в аппарате соответствует давлению, при котором расширение растворителя должно достигать очень высокого уровня, модуляция давления расширенной жидкой фазы смеси растворителя с газообразным флюидом осуществляется таким образом, чтобы жидкая фаза не заполняла полностью всего внутреннего объема аппарата и чтобы во время обработки жидкая смесь постоянно находилась в контакте с газообразной фазой. При использовании СО2 в качестве газообразного флюида было установлено, что даже при давлении, при котором СО2 полностью растворяется в органическом растворителе, требуемое изменение объема может быть достигнуто при модуляции давления в очень небольшом диапазоне, обеспечивающем возможность кристаллизации растворенного материала в течение любого необходимого промежутка времени.

Наибольший эффект от использования предлагаемого в изобретении способа может быть получен в том случае, когда растворенный материал, подлежащий экстракции, кристаллизации, осаждению и т.д., обладает более низкой растворимостью в газообразном флюиде, чем в органическом растворителе, и высокой растворимостью в используемом для его обработки растворителе. Снижение давления предпочтительно осуществляется выпуском из верхней части аппарата находящейся в этом месте над жидкой фазой газообразной фазы при минимальных потерях растворителя, растворимость которого в газообразной фазе сравнительно невелика. Обычно давление в аппарате снижают до уровня, при котором из жидкой фазы вытесняется существенное количество газообразного флюида, например не менее приблизительно 50%, предпочтительно не менее приблизительно 80%, более предпочтительно не менее приблизительно 99%. При удалении газообразной фазы, в которой содержится небольшое количество растворителя, давление в аппарате и концентрация газообразного флюида в жидкой фазе падают и жидкая фаза сжимается. Объем жидкой фазы можно уменьшить повторяющимися циклами до объема, близкого к ее первоначальному объему, который она имела до перемешивания с газообразным флюидом.

При осуществлении предлагаемого в изобретении способа в качестве газообразных флюидов предпочтительно использовать закись азота, трифторметан, этан, этилен, пропан, гексафторид серы, пропилен, бутан, изобутан, пентан и их смеси. Однако для специалистов представляется очевидным, что при осуществлении предлагаемого в изобретении способа можно использовать и другие газообразные флюиды со сравнительно высокой растворимостью в органическом растворителе. Наиболее предпочтительным среди всех газообразных флюидов является СО2, обладающий низкой токсичностью и реакционной способностью.

Предлагаемый в настоящем изобретении способ предполагает возможность использования и органических и неорганических растворителей. Предпочтительно, однако, использовать органические растворители. К органическим растворителям, используемым при осуществлении предлагаемого в изобретении способа, относятся (но не ограничиваясь только ими) этанол, метанол, ацетон, пропанол, изопропанол, дихлорметан, этилацетат, диметилсульфоксид (ДМСО), гексан и их смеси. В смеси растворителя и газа может также содержаться вода, если газообразный флюид растворяется в смеси воды и растворителя. Если, например, растворимость СО2 в 6%-ной смеси этанола и воды превышает пятьдесят процентов, то в этаноле может содержаться определенное количество воды.

Предлагаемый в изобретении способ может найти применение в процессах, сопровождающихся протеканием химической(-их) реакции(-ий). В этом случае состав любой реакционной смеси, обрабатываемой предлагаемым в изобретении способом, будет зависеть от конкретного растворенного вещества, растворителя и исходных реагентов (или конечных/промежуточных продуктов реакции).

Для специалиста представляется очевидным, что предлагаемый в изобретении способ можно осуществлять при различных оптимальных температурах и давлении, которые зависят от характера технологического процесса и участвующих в нем химических соединений. Так, например, для СО2 и большинства органических растворителей оптимальной является температура в пределах от 0 до 50°С, а оптимальным давлением - давление в пределах от 20 до 100 бар.

Было установлено, что первоначальный объем многих органических растворителей при атмосферном давлении можно многократно увеличивать (вплоть до 30 раз) и уменьшать до первоначального объема до перемешивания с газообразным флюидом. Скорость увеличения объема и степень расширения растворителя можно регулировать соответственно изменением скорости сжатия газообразным флюидом и модуляцией давления после увеличения объема. Кристаллы растворенного вещества можно собирать на фильтре, в сетке или в другом улавливающем устройстве. Образующиеся частицы кристаллизуются в жидкой смеси и поэтому для их улавливания, как правило, не требуются циклоны. При необходимости для сушки кристаллического материала можно использовать соответствующий антирастворитель.

При сжатии жидкой фазы смеси растворителя и газообразного флюида ее объем должен предпочтительно уменьшаться до уровня, при котором растворяемый материал растворяется в ней существенно лучше, чем в расширенной жидкости. Количество антирастворителя в сжатой жидкости должно быть существенно меньшим, чем в расширенной жидкости. Сжатие растворителя осуществляется выпуском из кристаллизатора газовой фазы, собирающейся в нем над уровнем жидкой фазы. Расширение и сжатие растворителя можно осуществлять фактически без всяких потерь газообразного флюида или растворителя с помощью расположенного в аппарате подвижного поршня, который во время расширения отжимает газовую фазу в жидкость, а во время сжатия уменьшает давление и содержание в жидкой фазе газообразного флюида.

Обычно в отходящем газе может содержаться сравнительно небольшое количество растворителя и вообще не должно содержаться растворяемого материала, прежде всего при работе при низком давлении и низкой температуре (например, при 35°С и давлении около 70 бар и использовании в качестве растворителя этанола в газе, отбираемом из атмосферы, состоящей из СО2 и этанола, должно быть меньше 3%, а при использовании менее летучих растворителей, таких как ДМСО, можно ожидать, что концентрация растворителя в отходящем газе будет еще меньше). В одном из предпочтительных вариантов расширение проводят до полной кристаллизации практически всего растворенного материала, а сжатие проводят до тех пор, пока в кристаллизаторе содержание растворенного материала в растворителе не достигнет первоначального, предшествующего расширению уровня. Процесс расширения-сжатия предпочтительно повторяют до окончательной кристаллизации и задерживания используемым улавливающим устройством большей части или всего растворенного материала. Циклы расширения-сжатия следует повторять как минимум три раза, предпочтительно не менее пяти раз, более предпочтительно не менее 10 раз. Отработанный органический растворитель можно улавливать охлаждаемой ловушкой и повторно использовать с высокой эффективностью либо отдельно, либо вместе с отходящим газом в том же самом технологическом процессе.

Степень расширения возрастает с увеличением давления и уменьшением температуры при любом заданном давлении. При использовании в качестве газообразного флюида СО2 при давлениях до 60 бар и температурах, близких или превышающих 35°С, расширение раствора носит сравнительно умеренный характер (обычно степень расширения не превышает 300%), и при любом давлении объем остается относительно постоянным без всякой модуляции давления. При более высоких давлениях, в частности при давлениях от 60 до 90 бар, небольшое увеличение давления может привести к резкому увеличению объема жидкости, связанному с растворением в ней большого количества газообразного флюида.

При использовании в качестве газообразного флюида СО2 при 35°С большинство органических растворителей при давлении примерно от 0 до 60 бар находятся в нерасширенном состоянии и для полной кристаллизации их необходимо расширить путем увеличения давления до приблизительно 50-90 бар, более предпочтительно до 70-90 бар. Очевидно, что диапазон давлений, в котором объем раствора можно контролируемым образом увеличивать, может быть разным в зависимости от температуры и природы растворителя. При определенном давлении (в этом диапазоне) расширение раствора происходит очень быстро, и объем жидкости может сравняться с внутренним объемом аппарата. По достижении уровнем жидкости верхней крышки аппарата в нем необходимо снизить давление и удалить из него часть растворителя. Было установлено, что для поддержания постоянного уровня жидкости на любом расстоянии от крышки аппарата достаточно просто подстраивать или изменять в узком диапазоне давление в аппарате путем выпуска из него или подачи в него соответствующего количества СО2. При таком регулировании давления продолжительность происходящего в аппарате процесса кристаллизации может быть практически любой. Из-за возможного резкого изменения растворимости СО2 в большинстве растворителей в указанном выше диапазоне давлений для поддержания постоянства объема давление в аппарате необходимо регулировать с точностью ±1 бар. Предлагаемый в изобретении способ предполагает возможность работы в более широком диапазоне давлений. Так, в частности, можно работать и при изменении давления расширения в диапазоне от 60 до 100 бар, если это не приводит к слишком большим колебаниям уровня жидкости. Концентрацию газообразного флюида и степень расширения можно регулировать в широких пределах. Так, например, при 35-кратном увеличении объема жидкости (по сравнению с объемом растворителя до расширения) в расширенной жидкости будет содержаться около 3% растворителя и около 97% газообразного флюида. При последующем сжатии жидкости из нее можно вытеснить почти весь газообразный флюид и уменьшить ее объем до объема, близкого к первоначальному объему растворителя, который он имел до перемешивания с СО2. Таким образом, растворители можно непрерывно конвертировать, превращая их из растворителей с минимальным содержанием СО2 в антирастворители с минимальным содержанием органического растворителя.

Описанный выше способ можно использовать для получения кристаллического материала с контролируемым размером и морфологией кристаллических частиц. Возможность быстрого достижения состояния перенасыщения можно использовать для получения более мелких микрочастиц и наночастиц лекарственной субстанции и повышения биодоступности лекарственных субстанций с низкой растворимостью, которые можно использовать в виде лекарственных порошков, пригодных для ингаляции. Предлагаемый в изобретении способ может также найти применение при изготовлении трудно измельчаемых лекарственных субстанций, таких как протеины.

Предлагаемый в изобретении способ можно использовать для фракционирования кристаллического материала по размерам или по другому присущему кристаллическим материалам свойству в процессе многоступенчатой перекристаллизации на установке, состоящей из нескольких последовательно расположенных аппаратов-расширителей, или в одном аппарате с несколькими разделенными фильтрами зонами. В этом случае при расширении растворителя первые кристаллы могут начать появляться в растворе при сравнительно низком уровне жидкости в аппарате (т.е. в зоне сравнительно высокой концентрации лекарственной субстанции с интенсивным зарождением и высокой скоростью роста кристаллов). По мере дальнейшего расширения раствора концентрация газообразного флюида в растворе возрастает, а концентрация растворимого материала падает. В результате этого интенсивность зарождения и скорость роста кристаллов могут измениться, что может сказаться на размере кристаллов, их морфологии, чистоте и других свойствах. Динамическое изменение условий кристаллизации в процессе расширения раствора можно использовать для разделения кристаллов на отдельные группы (фракционирования) по определенному соответствующим образом выбранному свойству.

Предлагаемый в изобретении способ помимо кристаллизации может найти применение и в процессах экстракции для экстракции из того или иного состава определенного материала при минимальном количестве используемого для этого растворителя. Наибольший эффект от предлагаемого в изобретении способа можно получить при экстракции полярных или высокомолекулярных веществ, в том числе при экстракции натуральных продуктов из продуктов животного и растительного происхождения. В процессе экстракции экстрагируемый материал предпочтительно помещают рядом с органическим растворителем или в органическом растворителе. После экстракции растворитель расширяют, и растворенный в нем материал выпадает в осадок или кристаллизуется. Кристаллический материал улавливают фильтрующим материалом, сеткой или другим улавливающим устройством. Ловушку обычно располагают на некотором расстоянии от экстрагируемого материала. Смесь растворителя затем сжимают до уровня субстрата и в аппарат добавляют необходимый для экстракции свежий растворитель. Такую обработку повторяют до экстракции из состава большей или существенной части содержащегося в нем экстрагируемого материала. Под "существенной частью" экстрагируемого из состава материала в данном случае подразумевается, что количество оставшегося в составе после экстракции материала составляет приблизительно менее 50% от его исходного количества, предпочтительно составляет менее 10%, наиболее предпочтительно менее 1%. Такой способ экстракции можно с успехом использовать, например, для очистки лекарственных субстанций. Растворимые в органическом растворителе и СО2 примеси и лекарственная субстанция могут оставаться в растворе вплоть до их перекристаллизации в чистые формы.

Преимущества предлагаемого в изобретении способа экстракции по сравнению с обычными методами экстракции, основанными на использовании органических растворителей или смеси органического растворителя и газообразного флюида, заключаются в следующем:

1) минимальный расход органического растворителя и газа и сравнительно низкие рабочие температуры снижают остроту проблем, связанных с загрязнением окружающей среды, и снижают эксплуатационные расходы и капиталовложения,

2) возможность простого регулирования растворяющей способности и избирательности растворителя путем соответствующего регулирования количество газа, содержащегося в сжатом растворителе,

3) возможность работы при более низких давлениях, чем при обычных методах экстракции сверхкритическим флюидом с модификаторами,

4) возможность повторного использования для экстракции одного и того же растворителя,

5) незначительная потеря или полное сохранение экстракта (фактическое отсутствие растворенного вещества в отработанном растворителе или газе, обусловленное сравнительно низкой рабочей температурой и сравнительно низким рабочим давлением, в отличие от экстракции сверхкритическим флюидом, для которой характерны потери растворенного вещества, которое растворяется в смеси CO2 и модификатора, и которая требует улавливания экстракта после расширения до пониженного давления).

Предлагаемый в изобретении способ можно использовать для нанесения покрытий на различные основы или субстраты, такие как таблетки, порошки, материалы из металла, материалы из пластмассы, пищевые продукты или другие материалы. В этом варианте изобретения субстрат обрабатывают расширенным раствором, в котором содержится материал покрытия. Материал покрытия, который не растворяется в выбранном для обработки субстрата газообразном флюиде, при соприкосновении с поверхностью субстрата выпадает в осадок или кристаллизуется. Процесс расширения-сжатия раствора повторяют до отложения на субстрате соответствующего количества материала покрытия. Образовавшееся покрытие можно при необходимости подвергать сушке газом, используемым в промежутках между циклами расширения и сжатия раствора. Во избежание слипания таблеток и частиц сушку таблеток и порошков можно проводить в образующемся в потоке газа псевдоожиженном слое.

Предлагаемый в изобретении способ можно также использовать для пропитки пористых субстратов и для очистки. При пропитке материал собирается в порах матрицы, и процедура расширения-сжатия повторяется до адекватной пропитки матрицы собирающимся в ее порах материалом. Адекватная пропитка зависит, как очевидно, от ее назначения, типа матрицы и материала, которым она пропитывается. Очевидно, что специалист всегда сможет определить, какая пропитка в том или ином случае является адекватной. Обычно при адекватной пропитке пропитывается около 50% матрицы. Пропитка, в частности, позволяет заполнять поры носителя небольшими частицами лекарственных субстанций, обладающих малой растворимостью. В отличие от пропитки очистка предлагаемым в изобретении способом предполагает удаление с внешних и внутренних поверхностей и из различных пустот обрабатываемого субстрата небольших количеств различных загрязняющих веществ.

Предлагаемый в изобретении способ позволяет удалять загрязняющий материал с любого требующего очистки продукта. Загрязненный материал может содержаться в лекарственных порошках, капсулах, стеклянных пузырьках, в одежде, элементах электронных устройств или в бочках, предназначенных для хранения вредных или опасных отходов. В процессе очистки загрязненный материал можно перемешивать с помощью лопастной мешалки или каким-либо иным способом. Для очистки загрязненного материала удаляемые из него примеси должны растворяться в расширенном растворителе. Процесс очистки по существу заключается в экстракции из очищаемого материала содержащихся в нем в небольшой концентрации загрязняющих его примесей с использованием для этого расширенного растворителя. Удаление загрязняющих примесей из растворителя происходит при его сжатии. Во время сжатия из загрязненного материала удаляется жидкая фаза, и дальнейшая обработка загрязненного материала осуществляется по существу сухой газообразной фазой. Для очистки загрязненного материала необходимо выполнять как минимум один полный цикл расширения-сжатия, хотя фактически очистку разных загрязненных материалов от примесей выполняют путем повторения циклов расширения-сжатия вплоть до адекватного удаления из загрязненного материала всех загрязняющих его примесей. Адекватность очистки зависит от природы загрязненного материала, его использования и вида загрязнения. Специалисты обычно могут сравнительно просто определить, от чего зависит адекватная очистка тех или иных материалов от загрязняющих их примесей. Обычно, однако, для адекватной очистки материала в зависимости от конкретных требований из него удаляют как минимум около 90%, предпочтительно около 95%, более предпочтительно около 99% содержащихся в нем загрязняющих примесей. Из-за низкого содержания загрязняющих примесей отработанный растворитель обычно можно использовать повторно. Различного рода емкости, такие как бутылки, банки и бочки, можно очищать после загрузки их в аппарат-расширитель с обращенными открытыми концами к поднимающемуся вверх по мере расширения растворителю. Для очистки плотно или герметично закрытых емкостей в них выполняют небольшие отверстия, через которые растворитель может свободно проникнуть внутрь емкости и вылиться из нее. Такой способ может оказаться особенно эффективным для очистки материалов с трудно доступными местами, такими как поры или пустоты.

Если говорить о чистке одежды, то предлагаемый в изобретении способ обладает очевидным преимуществом, поскольку предполагает возможность очистки большого количества одежды с использованием небольшого количества растворителя. При этом один и тот же растворитель может использоваться повторно для обработки других партий одежды (при минимальном непосредственном участии человека в технологическом процессе). Уменьшить потери растворителя и антирастворителя можно достаточно просто небольшим (после очистки) увеличением давления и снижением уровня жидкости ниже уровня загруженной в аппарат одежды. Очищаемую одежду предпочтительно загружают в емкость или в аппарат, выполненный отдельно от емкости, в которой находится растворитель. Процесс очистки повторяют по мере необходимости до окончательной сушки очищенной одежды и снижения давления в аппарате, в котором происходит процесс расширения. Повторяющиеся циклы расширения и сжатия растворителя позволяют постоянно сохранять определенную границу раздела между раствором и грязным или состоящим из удаляемых из одежды веществ материалом, который образуется в результате высоких скоростей массообмена. Для повышения скорости экстракции можно также использовать соответствующие поверхностно-активные вещества.

Предлагаемый в изобретении способ можно также использовать при проведении различных реакций. Наибольший эффект от изобретения можно получить при проведении реакций с растворимыми в смеси растворителя и газообразного флюида исходными реагентами и нерастворимыми продуктами реакции. При проведении таких реакций предпочтительно, но не обязательно, использовать газообразный флюид, нейтральный в отношении исходных реагентов и продуктов реакции. Предлагаемый в изобретении способ можно также использовать для уменьшения количества побочных продуктов реакции. Используемый при проведении реакции предлагаемым в изобретении способом растворитель предназначен для растворения исходных реагентов. В гомогенных реакционных системах после расширения растворителя продукт реакции выпадает в осадок и собирается на фильтре, сетке или в отдельной емкости. При проведении каталитических реакций реакционная смесь проходит через слой катализатора, в котором в результате реакции образуется являющаяся продуктом реакции смесь, при расширении которой продукт реакции выпадает в осадок на улавливающем его устройстве. Последующее сжатие растворяющей смеси сопровождается повторным растворением реагентов и/или их взаимодействием между собой в слое катализатора, и такая процедура повторяется до окончания реакции. Предлагаемый в изобретении способ можно также использовать для повышения скорости каталитической реакции, например реакции алкилирования. В этом случае реакцию проводят в расширенной среде, состоящей из растворителя и газообразного флюида. Расширение и сжатие смеси растворителя и флюида осуществляется модуляцией давления. При сжатии смеси из катализатора удаляются собирающиеся в его порах продукты реакции или нежелательные побочные продукты, а также материал, образующийся в результате коксования или загрязнения катализатора. Расширение смеси сопровождается проникновением исходных(-ого) реагентов(-а) в активные участки пор катализатора и как следствие этого увеличением скорости реакции.

Первый предпочтительный вариант осуществления изобретения предусматривает способ обработки растворимого вещества, заключающийся в том, что

а) растворимое вещество или его часть растворяют в жидком растворителе, обладающем способностью растворять это вещество, получая жидкость, состоящую из растворителя и растворимого вещества,

б) в состоящей из растворителя и растворимого вещества жидкости растворяют газообразный флюид, получая жидкость, состоящую из растворителя, растворимого вещества и газообразного флюида,

в) жидкость, состоящую из растворителя, растворимого вещества и газообразного флюида, расширяют, пропуская ее через удерживающую среду, содержащую фильтр, который удерживает нерастворенные частицы растворимого вещества,

г) газообразный флюид растворяют до концентрации, при которой жидкость, состоящая из растворителя, растворимого вещества и газообразного флюида, расширяется до тех пор, пока она не потеряет способность к растворению растворимого вещества, которое при этом выпадает в осадок,

д) выпавшее в осадок растворимое вещество удерживают содержащей фильтр удерживающей средой, в качестве которой используют ту же самую фильтрующую среду, что и на стадии в), или другую удерживающую среду,

е) давление в жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью растворять растворимое вещество, и

ж) в жидкость, полученную на стадии е), необязательно добавляют некоторое количество растворимого вещества.

В предпочтительном варианте осуществления этого способа в качестве газообразного флюида используют диоксид углерода, а растворимое вещество может быть фармацевтическим действующим веществом, примесями или промежуточными продуктами синтеза фармацевтического действующего вещества.

Кроме того, в одном из предпочтительных вариантов осуществления первого способа при осуществлении стадий а)-е) повторяют один или несколько раз или один или несколько раз повторяют стадии а)-ж), предпочтительно стадии а)-е) повторяют как минимум трижды или как минимум трижды повторяют стадии а)-ж).

Второй вариант осуществления изобретения предусматривает способ перекристаллизации материала, растворенного в растворе, который находится в закрытой полости, имеющей верхнюю и нижнюю части, соединенные между собой продольной частью, заключающийся в том, что

а) насыщают раствор газообразным флюидом, который по существу не вступает во взаимодействие с растворенным материалом и другими компонентами раствора, и увеличивают объем раствора до определенного по высоте продольной части полости уровня, на котором происходит процесс кристаллизации растворенного материала и который лежит ниже верхней части полости и выше ее нижней части,

б) снижают давление насыщенного газообразным флюидом раствора, полученного на стадии а), до величины, при которой газообразный флюид выходит из насыщенного газообразным флюидом раствора, объем которого при этом уменьшается до определенного по высоте продольной части полости уровня, который лежит ниже уровня, на котором на стадии а) происходит кристаллизация растворенного материала,

в) при наличии излишка материала в нижней части полости или в находящейся в полости суспензии растворяют этот излишек материала или его часть в сжатом растворе,

г) необязательно добавляют дополнительное количество материала в сжатый раствор и

д) стадии а)-в) или стадии а)-г) повторяют до перекристаллизации основной части материала.

В предпочтительном варианте осуществления этого способа в качестве газообразного флюида может использоваться диоксид углерода, а подлежащим перекристаллизации материалом может служить фармацевтическое действующее вещество, примеси или промежуточный продукт синтеза фармацевтического действующего вещества.

Третий вариант осуществления изобретения предусматривает способ экстракции материала из состава, заключающийся в том, что

а) по крайней мере часть материала обрабатывают жидким растворителем, обладающим способностью растворять этот материал, получая жидкость, состоящую из растворителя и экстрагируемого материала,

б) в жидкости, состоящей из растворителя и экстрагируемого материала, растворяют газообразный флюид, получая жидкость, состоящую из растворителя, экстрагируемого материала и газообразного флюида, в которой растворяют газообразный флюид до концентрации, при которой жидкость, состоящая из растворителя, экстрагируемого материала и газообразного флюида, теряет способность к растворению материала, который при этом выпадает в осадок,

в) давление жидкости, состоящей из растворителя, экстрагируемого материала и газообразного флюида, снижают до давления, при котором основное количество содержащегося в жидкости газообразного флюида выходит из жидкости, получая жидкость, обладающую способностью растворять экстрагируемый материал, и

г) стадии а)-в) повторяют до тех пор, пока в составе по существу не останется экстрагируемого из него материала.

В предпочтительном варианте осуществления этого способа в качестве газообразного флюида используют диоксид углерода, экстрагируемый материал представляет собой фармацевтическое действующее вещество, примеси или промежуточный продукт синтеза фармацевтического действующего вещества.

Четвертый предпочтительный вариант осуществления данного изобретения предусматривает способ нанесения покрытия на субстрат, заключающийся в том, что

а) по крайней мере часть материала растворяют в жидком растворителе, обладающем способностью растворять этот материал, получая жидкость, состоящую из растворителя и материала покрытия,

б) в жидкости, состоящей из растворителя и материала покрытия, растворяют газообразный флюид, получая жидкость, состоящую из растворителя, материала покрытия и газообразного флюида,

в) жидкостью, состоящей из растворителя, материала покрытия и газообразного флюида, обрабатывают субстрат,

г) газообразный флюид продолжают растворять в состоящей из растворителя, материала покрытия и газообразного флюида жидкости до концентрации, при которой жидкость, состоящая из растворителя, материала покрытия и газообразного флюида, теряет свою способность к растворению материала покрытия, который при этом выпадает в осадок на субстрат,

д) давление в состоящей из растворителя, материала покрытия и газообразного флюида жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью растворять материал покрытия, и

е) стадии а)-д) повторяют до частичного или полного покрытия субстрата материалом покрытия.

В предпочтительном варианте осуществления пятого способа в качестве газообразного флюида используют диоксид углерода, а материал покрытия представляет собой фармацевтическое действующее вещество, примеси или промежуточный продукт синтеза фармацевтического действующего вещества.

Пятый вариант осуществления заявленного изобретения предусматривает способ пропитки материалом матрицы, заключающийся в том, что

а) материал растворяют в жидком растворителе, обладающем способностью растворять этот материал, но не матрицу, получая жидкость, состоящую из растворителя и материала, которым пропитывают матрицу,

б) в жидкости, состоящей из растворителя и материала, которым пропитывают матрицу, растворяют газообразный флюид, получая жидкость, состоящую из растворителя, материала, которым пропитывают матрицу, и газообразного флюида,

в) матрицу обрабатывают жидкостью, состоящей из растворителя, материала, которым пропитывают матрицу, и газообразного флюида,

г) газообразный флюид продолжают растворять в состоящей из растворителя, материала, которым пропитывают матрицу, и газообразного флюида жидкости до концентрации, при которой жидкость, состоящая из растворителя, материала, которым пропитывают матрицу, и газообразного флюида, теряет свою способность к растворению материала, которым пропитывают матрицу и который при этом выходит из жидкости, состоящей из растворителя, газообразного флюида и материла, которым пропитывают матрицу, и пропитывает матрицу,

д) давление в состоящей из растворителя, материала, которым пропитывают матрицу, и газообразного флюида жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью растворять материал, которым пропитывают матрицу, и

е) стадии а)-д) повторяют до адекватной пропитки матрицы пропитывающим ее материалом.

В предпочтительно варианте осуществления этого способа в качестве газообразного флюида используют диоксид углерода, а материал, которым пропитывают матрицу, представляет собой фармацевтическое действующее вещество, примеси или промежуточный продукт синтеза фармацевтического действующего вещества.

Шестой вариант осуществления изобретения предусматривает способ удаления загрязняющих веществ из объекта очистки, заключающийся в том, что

а) в жидком растворителе растворяют газообразный флюид, получая жидкость, состоящую из растворителя и газообразного флюида,

б) на загрязняющие вещества воздействуют жидкостью, состоящей из растворителя и газообразного флюида,

в) загрязняющие вещества растворяют в жидкости, состоящей из растворителя и газообразного флюида, получая жидкость, состоящую из растворителя, газообразного флюида и загрязняющего вещества,

г) снижают давление до величины, при которой из жидкости, состоящей из растворителя, газообразного флюида и загрязняющего вещества, уходит основное количество газообразного флюида и жидкость сжимается до уровня, при котором объект очистки перестает быть погруженным в жидкость и остается в заполненном газом объеме, и

д) стадии а)-г) повторяют до адекватного удаления из изделия загрязняющего его вещества.

В предпочтительном варианте осуществления шестого способа в качестве газообразного флюида используют диоксид углерода, а объектом очистки являются поверхности, емкости или имеющиеся в объекте очистки поры или пустоты, а поверхностями, емкостями и имеющимися в объекте очистки порами или пустотами являются одежда, порошки, бутылки, банки, бочки, пористый материал, элементы электронных или механических устройств.

Седьмым вариантом осуществления изобретения является способ проведения химических реакций и получения продукта реакции, заключающийся в том, что

а) один или несколько реагентов растворяют в жидком растворителе, получая жидкость, состоящую из растворителя и реагента,

б) в состоящей из растворителя и реагентов жидкости растворяют газообразный флюид, получая жидкость, состоящую из растворителя, реагентов и газообразного флюида, в которой газообразный флюид обладает низким сродством к реагентам,

в) газообразный флюид продолжают растворять в состоящей из растворителя, реагентов и газообразного флюида жидкости до концентрации, при которой жидкость, состоящая из растворителя, реагентов и газообразного флюида, теряет свою способность к растворению продукта реакции, который в результате выпадает в осадок, но сохраняет при этом свою способность к растворению реагентов,

г) выпавший в осадок продукт реакции удерживают удерживающей средой и

д) давление в состоящей из растворителя, реагентов и газообразного флюида жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью к растворению реагентов и продукта реакции.

В предпочтительном варианте осуществления этого способа в качестве газообразного флюида используют диоксид углерода, а реагенты или продукт реакции представляют собой фармацевтическое действующее вещество, примеси или промежуточный продукт синтеза фармацевтического действующего вещества.

Кроме того, в этом способе стадии а)-д) можно повторять один или несколько раз, в самом предпочтительном варианте его осуществления их повторяют как минимум трижды.

Для проведения предлагаемым в изобретении способом процессов экстракции, кристаллизации и ряда других процессов достаточно использовать всего один показанный на фиг. 1 аппарат. В этом аппарате имеется камера растворения растворимых веществ, в которой находится соответствующий раствор или предпочтительно суспензия растворимого субстрата и органического раствора. Эту суспензию предпочтительно перемешивают лопастной мешалкой или каким-либо иным способом, направленным на ускорение растворения в растворе растворяемого субстрата. Для расширения раствора используют газообразный флюид, предпочтительно СО2. Расширяющийся раствор проходит через фильтрующую среду в имеющуюся у аппарата зону или камеру расширения/кристаллизации. При расширении раствора в камере растворения (выше определенного уровня) и в камере кристаллизации начинается интенсивный процесс образования кристаллов растворенного в растворителе субстрата. Образовавшиеся в результате перекристаллизации кристаллы растворенного материала удерживаются фильтром. После открытия клапана сброса давления в аппарате начинается процесс сжатия раствора, который продолжается до тех пор, пока растворитель не пройдет обратно из камеры кристаллизации в камеру растворения. По окончании процесса расширения-сжатия отработанный растворитель можно слить из аппарата, а газообразный флюид использовать для сушки полученного в результате перекристаллизации материала.

Время начала расширения растворителя в камере растворения растворяемого материала, а также скорость и степень расширения и размеры камеры кристаллизации необходимо оптимизировать для того, чтобы образование кристаллов растворенного материала происходило преимущественно в камере кристаллизации. Если степень растворения растворяемого материала в сжатой жидкости близка к насыщению, то жидкость предпочтительно должна сжиматься до уровня, при котором камера, в которой происходит процесс растворения, была бы полностью заполнена жидкостью. Тем самым во время расширения раствора снижается вероятность образования кристаллов в камере растворения. Если степень растворения растворяемого материала в сжатом растворителе меньше насыщения, то расширение раствора можно проводить в основном до начала кристаллизации. Благодаря низкой вязкости смесей растворителя и газообразного флюида растворитель во время расширения может проходить через фильтрующую среду с достаточно высокой скоростью. Поэтому процесс кристаллизации в аппарате в основном будет протекать в его камере кристаллизации. Газообразный флюид и/или инертный газ можно с высокой скоростью подавать в верхнюю часть аппарата, увеличивая в нем давление до необходимого уровня до начала процесса расширения раствора. В этом случае расширение раствора начнется при сравнительно высоком давлении, и расширяющийся раствор будет быстро вытесняться в камеру кристаллизации. В другом варианте, когда это возможно, давление в конце сжатия предпочтительно поддерживать на уровне, близком к давлению, при котором уровень жидкости в аппарате мог бы быстро увеличиваться при небольшом подъеме давления. В этом случае быстрое расширение раствора будет происходить в камере кристаллизации, в которой и будет происходить кристаллизация большей части растворенного материала.

Во избежание возможного уноса газом капель жидкости и связанных с этим потерь растворителя и возможным повторным растворением в нем полученного в результате перекристаллизации материала сжатие раствора должно происходить достаточно медленно. Фильтрующая среда должна предпочтительно обеспечивать возможность быстрого перетекания жидкости из камеры кристаллизации в камеру растворения. Верхний уровень жидкости при сжатии раствора, чтобы из-за поверхностного натяжения жидкий материал не оставался на верхней поверхности фильтра, должен медленно опускаться ниже уровня фильтрующей среды. Направленный на поверхность фильтра газообразный флюид можно также использовать для удаления путем испарения остаточного растворителя или для прокачки жидкости через фильтр. Избыток растворяемого материала может находиться в аппарате в его камере растворения либо в виде твердых частиц, погруженных в растворитель, либо в виде твердого материала в пористых или микропористых мешках. В другом варианте обрабатываемый растворимый материал можно подавать в имеющуюся у аппарата камеру растворения после каждого цикла расширения-сжатия в количестве, достаточном для быстрого насыщения сжатого растворителя.

Предлагаемый в изобретении способ можно осуществлять и на другом оборудовании. Так, в частности, показанная на фиг. 2 установка может иметь отдельный аппарат, предназначенный для растворения растворяемого материала. После расширения магистраль, соединяющую аппарат для кристаллизации с аппаратом для растворения, можно перекрыть с помощью соответствующего запорного клапана. Открыв затем соответствующий клапан, давление в аппарате для растворения можно сбросить. Следующий цикл можно начать с расширения раствора в аппарате для растворения. В другом варианте после расширения и выдавливания раствора из аппарата для растворения в аппарат для кристаллизации смесь растворителя и газообразного флюида можно перекачать обратно из аппарата для кристаллизации в аппарат для растворения, открыв для этого запорный клапан, установленный на соединяющей их магистрали. Преимущество такого способа состоит в том, что материал, образовавшийся в процессе перекристаллизации растворимого материала, будет всегда находиться в растворе с высоким содержанием газообразного флюида, в котором он не растворяется. Антирастворитель можно использовать в конце стадии сжатия для сушки полученных в результате перекристаллизации частиц, прежде всего частиц, которые остаются на поверхности фильтра, т.е. в том месте, где из-за поверхностного натяжения может собираться жидкость, которая в принципе может растворять образовавшиеся в процессе перекристаллизации частицы. Антирастворитель или инертный газ можно использовать и для фильтрации жидкости, пропуская сжатую жидкость через фильтр, улавливающий образовавшиеся кристаллы, и фильтр, задерживающий частицы нерастворенного материала.

Для осуществления предлагаемого в изобретении способа можно использовать и другие устройства, например замкнутый контур с насосом для перекачки расширенной жидкости в аппарат для растворения и отдельной камерой фильтрации, в которой собираются образовавшиеся в процессе перекристаллизации частицы (фиг.3). В этом варианте растворяемый материал либо содержится в пористых накопителях либо его периодически после каждого цикла расширения-сжатия загружают в аппарат для растворения, расширения и кристаллизации. Вначале в этом аппарате в результате подачи в него антирастворителя происходит расширение раствора. Образовавшиеся в процессе перекристаллизации частицы попадают в камеру фильтрации вместе с перекачиваемой насосом по замкнутому контуру жидкостью. Перекачка жидкости по замкнутому контуру продолжается до тех пор, пока в камере фильтрации не соберется большая часть образующихся в процессе перекристаллизации частиц. После этого клапаны, установленные перед камерой фильтрации и за ней, закрывают, а находящуюся в аппарате для растворения и кристаллизации жидкость сжимают, вновь растворяя в ней обрабатываемый материал. Такая процедура продолжается до перекристаллизации всего подлежащего обработке растворяемого материла.

Для обработки материала предлагаемым в изобретении способом можно использовать горизонтальные, наклонные или вертикальные аппараты. При этом предпочтительно, чтобы образовавшийся в процессе кристаллизации материал собирался в зоне аппарата, отдельной от зоны нахождения сжатого растворителя. Предпочтительно также подавать антирастворитель непосредственно в растворитель или в то место, где он сразу же смешивается с растворителем. Если твердый материал не соприкасается непосредственно с растворителем, то растворитель можно подвергать расширению до его взаимодействия с твердым материалом, находящимся либо в том же аппарате, что и растворитель, либо в отдельном аппарате, в котором происходит процесс растворения растворяемого материала.

Пример 1: Регулирование уровня растворителя при расширении-сжатии раствора

Предлагаемый в изобретении способ позволяет регулировать объем находящегося в аппарате растворителя путем увеличения или уменьшения в нем давления при подаче или выпуске из аппарата СО2. При любой температуре путем небольших изменений давления можно добиться того, чтобы верхний уровень растворителя всегда находился на некотором расстоянии от верхней крышки аппарата или не выходил за пределы заданного интервала. Обеспечить это можно даже при расширении растворителя путем резкого увеличения давления. Кроме того, процесс расширения-сжатия растворителя можно выполнять многократно вплоть до полного истощения растворителя. Потери растворителя при однократном расширении-сжатии сравнительно невелики и могут быть уменьшены до минимума при использовании растворителей с низкой летучестью, таких как ДМСО, или при работе при низких температурах. Кроме того, растворитель, теряемый в результате испарения, всегда можно использовать (после конденсации) повторно при обработке, требующей проведения большого количества циклов расширения-сжатия.

Пример 2: Технология расширения-сжатия растворителя

Для отработки методики расширения-сжатия растворителя использовали аппарат высокого давления емкостью 80 мл с изготовленным из сапфира смотровым окном, проходящим по длине сосуда. На входе в аппарат был установлен клапан, перекрывающий и/или открывающий магистраль, соединяющую аппарат с источником СО2. На выходе из аппарата был установлен другой клапан, удерживающий в закрытом положении в аппарате образующиеся пары и выпускающий их из него в открытом положении.

Степень заполнения аппарата растворителем и СО2 определяли с помощью закрепленной на нем снаружи мерной ленты. Вначале в аппарат заливали этанол или ДМСО. После этого аппарат помещали в печь. После стабилизации температуры в аппарат снизу подавали проходящий через растворитель СО2. При этом клапан, установленный на выходе из аппарата, держали закрытым. Одновременно фиксировали объем, занимаемый находящейся в сосуде жидкостью. После стабилизации уровня находящейся в аппарате жидкости подачу СО2 увеличивали и при изменившемся давлении замеряли новый уровень жидкости. Уровень жидкости в аппарате по мере увеличения давления стабилизировался в течение нескольких минут. Сжатие растворителя, осуществляемое увеличением количества паров, выпускаемых из аппарата, начинали после того, как уровень жидкости приближался к верхнему краю смотрового окна. Давление в аппарате снижали дискретно, каждый раз замеряя уровень жидкости. При сбросе давления уровень жидкости стабилизировался в течение нескольких минут.

На фиг.4 и 5 показаны графики изменения объема 5 мл этанола и ДМСО (соответственно) при изменении давления при температуре 35°С в процессе расширения растворителя (нижние кривые) во время увеличения давления и в процессе сжатия растворителя во время уменьшения давления (верхние кривые). Относительное расширение равно умноженной на 100 разности между объемом расширенного растворителя и первоначальным объемом растворителя, деленной на первоначальный объем растворителя.

Время, необходимое для стабилизации объема жидкости, прежде всего для ДМСО при ее расширении, больше, чем при ее сжатии. ДМСО обладает сравнительно большей вязкостью (2 сП), чем большинство органических растворителей, и именно этим определяются сравнительно небольшие скорости массообмена и перехода СО2 в растворитель. Для стабилизации объема (и уровня) растворителя при его расширении требуется либо затратить больше времени либо непрерывно продувать СО2 через растворитель при постоянном давлении до тех пор, пока объем растворителя не перестанет изменяться. В последнем случае можно ожидать некоторой потери растворителя, связанной с его испарением. Ускорить процесс массообмена и интенсивность перехода СО2 в жидкую фазу можно за счет перемешивания жидкости. Если жидкость не перемешивать, то для более быстрой стабилизации уровня при расширении растворителя изменение его объема целесообразно начинать, постепенно снижая давление, с объема уже расширенного до этого растворителя.

Сжатие растворителя происходит при больших объемах, поскольку вначале сжатия жидкость находится в сверхкритическом состоянии и по мере снижения давления степень насыщения раствора постоянно увеличивается. Поэтому во время сжатия при любом давлении объем жидкости не снижается ниже уровня равновесия. В тот момент, когда на границе раздела между жидкостью и паром перестают появляться пузырьки СО2, объем сжимаемого растворителя стабилизируется. Кривые изменения объема при сжатии можно считать близкими к кривым равновесия. На фиг.6 и 7 показаны кривые сжатия этанола и ДМСО при объеме растворителя, равном 5 и 10 мл соответственно. Как и следовало ожидать, эти кривые очень схожи между собой (СО2 растворяется в каждом из этих органических растворителей в практически одинаковой степени).

На фиг.8 показаны графики изменения во времени объема, объемного расширения и давления для 10 повторяющихся циклов расширения-сжатия ДМСО. Увеличение объема растворителя и его расширение происходит во время подъема давления. Уменьшение объема и сжатие растворителя происходит во время снижения давления. На фиг.8 показано, что используя СО2 при 35°С, ДМСО можно расширять повторяющимися циклами до сравнительно большого объема и сжимать после расширения до первоначального объема, равного 15 мл. Объем ДМСО после сжатия (нижние обозначенные ромбами точки на графике) остается практически постоянным на протяжении всех 10 циклов расширения-сжатия. Возможность периодического изменения свойств ДМСО, который в результате расширения-сжатия поочередно становится с минимальными потерями либо растворителем, либо антирастворителем, подтверждает эффективность настоящего изобретения, позволяющего за счет повторного использования уменьшить потребление растворителя. Продолжительность циклов расширения-сжатия может быть одинаковой или различной. Наличие в растворителе растворимого материала обычно не оказывает заметного влияния на профиль кривой расширения-сжатия и не должно существенно увеличивать потери растворителя.

На фиг.9 показан график изменения объема этанола, из которого следует, что, используя СО2 при 35°С, объем этанола можно менять повторяющимися циклами, существенно увеличивая его и уменьшая до объема, приблизительно равного 15 мл (объем исходного этанола). При этом, однако, после нескольких циклов расширения-сжатия было зафиксировано некоторое уменьшение объема сжимаемого этанола (нижние обозначенные ромбами точки на графике), связанное, очевидно, с его потерями. Этанол, как известно, является более летучим растворителем по сравнению с ДМСО и поэтому для него характерны сравнительно большие потери, возникающие при продувке и выпуске из аппарата образующихся в нем паров этанола. После 10 циклов расширения-сжатия в аппарате все еще оставалось около 2/3 от исходного количества этанола, что говорит о возможности эффективного повторного использования даже летучих растворителей. Потери растворителя можно уменьшить снижением температуры, уменьшением уровня расширения жидкости или увеличением уровня сжатия жидкости. При использовании этанола было обнаружено наличие в расширенной жидкости сравнительно небольшого количества (≤4 мл) второй более легкой жидкой фазы.

Пример 3: Экстракция расширением-сжатием растворителя

При поведении опытов была проверена возможность использования расширенных растворителей для очистки или экстракции жидких и твердых веществ. Для этого в стеклянную пробирку (с внутренним диаметром 0,21 дюйма и длиной 7,5 дюйма) через ее открытый конец помещали твердую лекарственную субстанцию в пористой фильтровальной бумаге или пропитанную жидкой смазкой фильтровальную бумагу. После этого в пробирку вставляли стержень из пористого материала, удерживающий на месте опущенную в пробирку бумагу. В сосуд высокого давления, имеющий смотровое окно, заливали пять (5) или десять (10) мл этанола. Затем в него вставляли перевернутую вверх дном пробирку. При этом находящаяся в пробирке бумага оказывалась расположенной выше уровня залитого в сосуд этанола. Затем сосуд вместе с пробиркой помещали в печь. После стабилизации температуры в печи в сосуд подавали СО2. По мере увеличения объема верхний уровень смеси этанола и СО2 поднимался до уровня смазки или лекарственной субстанции, а затем при снижении давления и уменьшении объема снижался ниже уровня бумаги. Такую процедуру повторяли несколько раз. Результаты экстракции смазки и обработки выбранного лекарственной субстанции (X) представлены ниже в таблице 1.

Приведенные в таблице 1 данные говорят о том, что предлагаемый в изобретении способ с расширением-сжатием растворителя можно использовать для экстракции материала и отделения экстракта от остающегося после экстракции остатка неэкстрагированного материала. Полученные результаты говорят также о том, что этанол, являющийся относительно летучим растворителем, можно многократно расширять и сжимать. При обработке лекарства (X) при 35°С по окончании эксперимента в сосуде осталось около 8 мл растворителя. При экстракции смазки LPM и использовании только 5 мл этанола было обнаружено, что после последнего расширения практически весь этанол растворился в сверхкритической газовой фазе.

Пример 4: Экстракция, кристаллизация и нанесение покрытий расширением-сжатием растворителя

В изготовленную из нержавеющей стали емкость объемом 10 мл засыпали ацетаминофен (2 г) и заливали этанол (5 мл). В качестве фильтра, удерживающего в емкости лекарственную субстанцию, использовали стекловолокно и проволочную сетку. Нижнюю половину сосуда, имеющего смотровое окно, заполняли шариками из нержавеющей стали диаметром 2 мм. Один конец емкости соединяли с входным клапаном сосуда. Затем через емкость пропускали СО2, который проходил через емкость и попадал в сосуд, имеющий смотровое окно. Регулируя подачу СО2, растворитель периодически расширяли и снова сжимали.

При расширении раствора этанол перенасыщался ацетаминофеном, который в итоге кристаллизовался на шариках. В сжатом при удалении из него СО2 растворителе растворялось сравнительно большое количество ацетаминофена. Последующее расширение растворителя, происходящее по мере увеличения в нем содержания СО2, сопровождалось образованием кристаллов ацетаминофена. По мере повторения циклов расширения-сжатия количество ацетаминофена, образующего покрытие на шариках из нержавеющей стали, постепенно возрастало. На фиг.10 показана полученная с помощью микроскопа фотография шарика из нержавеющей стали с покрытием из ацетаминофена.

Пример 5: Перекристаллизация расширением-сжатием растворителя

В сосуд, имеющий смотровое окно, заливали 10 мл этанола. В стеклянную пробирку насыпали 220 мг ацетаминофена. В качестве фильтра и пробки, удерживающей лекарственную субстанцию в пробирке и препятствующей случайному попаданию частиц лекарственной субстанции из пробирки в расширяющийся растворитель, использовали волокно из полипропилена. В пробирку до самого верха насыпали шарики из нержавеющей стали диаметром 2 мм и затем опускали в залитый в сосуд растворитель. После многократного расширения-сжатия в пробирке осталось всего 8 мг лекарственной субстанции. Почти вся находившаяся в пробирке лекарственная субстанция оказалась в пробирке, на шариках из нержавеющей стали или на верхних стенках сосуда. Во избежание прорыва жидкостью границы между жидкостью и паром и возможного повторного растворения образовавшегося в результате перекристаллизации материала скорость выпуска из сосуда паровой фазы (CO2) была ограничена и не превышала 2 литров в минуту при стандартных условиях. Для растворения лекарственной субстанции этанолом до расширения требовалось как минимум получаса.

Рассмотренные выше предпочтительные варианты осуществления изобретения и примеры не исключают возможности внесения в них различных очевидных для специалистов изменений и/или усовершенствований, которые, однако, не должны выходить за его объем, определяемый формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИИ И СПОСОБ ПРОВЕДЕНИЯ РЕАКЦИИ С ИСПОЛЬЗОВАНИЕМ СВЕРХКРИТИЧЕСКИХ ФЛЮИДОВ | 2001 |

|

RU2271850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ТВЕРДОГО ФАРМАЦЕВТИЧЕСКОГО ВЕЩЕСТВА | 1991 |

|

RU2026670C1 |

| Установка для получения мелкодисперсных порошков и способ осуществления | 2021 |

|

RU2780123C1 |

| СПОСОБ ПОКРЫТИЯ ПОРОШКОВ ОБОЛОЧКОЙ | 2005 |

|

RU2395331C2 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| ВНЕДРЕНИЕ АКТИВНЫХ ВЕЩЕСТВ В МАТРИЦЫ НОСИТЕЛЕЙ | 1999 |

|

RU2208435C2 |

| СПОСОБ ЗАТВЕРДЕВАНИЯ С ПРИМЕНЕНИЕМ АНТИРАСТВОРИТЕЛЯ | 2004 |

|

RU2339364C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ И УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ ДИОКСИДОМ УГЛЕРОДА | 2010 |

|

RU2420558C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

Изобретение относится к способам обработки материалов многократным расширением-сжатием растворителя в процессах перекристаллизации, экстракции, нанесения покрытий, осаждения, пропитки, удаления загрязняющих веществ и при проведении различных химических реакций. Жидкость, состоящую из растворителя, растворимого вещества и газообразного флюида, расширяют, пропуская ее через удерживающую среду, содержащую фильтр, который удерживает нерастворенные частицы растворимого вещества. Газообразный флюид растворяют до концентрации, при которой жидкость расширяется до тех пор, пока она не потеряет способность к растворению растворимого вещества, которое при этом выпадает в осадок. Осадок удерживают содержащей фильтр удерживающей средой. Давление в жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью растворять растворимое вещество. В полученную жидкость необязательно добавляют некоторое количество растворимого вещества. В результате повторяющихся циклов расширения и сжатия смесь растворителей и газообразных флюидов превращается из растворителя в антирастворитель, при минимальных потерях растворителя, при этом один и тот же растворитель используется многократно. Изобретение позволяет обрабатывать большие количества растворимого материала минимальным количеством растворителя. 7 н. и 19 з.п. ф-лы, 10 ил., 1 табл.

а) растворимое вещество или его часть растворяют в жидком растворителе, обладающем способностью растворять это вещество, получая жидкость, состоящую из растворителя и растворимого вещества,

б) в состоящей из растворителя и растворимого вещества жидкости растворяют газообразный флюид, получая жидкость, состоящую из растворителя, растворимого вещества и газообразного флюида,

в) жидкость, состоящую из растворителя, растворимого вещества и газообразного флюида, расширяют, пропуская ее через удерживающую среду, содержащую фильтр, который удерживает нерастворенные частицы растворимого вещества,

г) газообразный флюид растворяют до концентрации, при которой жидкость, состоящая из растворителя, растворимого вещества и газообразного флюида, расширяется до тех пор, пока она не потеряет способность к растворению растворимого вещества, которое при этом выпадает в осадок,

д) выпавшее в осадок растворимое вещество удерживают содержащей фильтр удерживающей средой, в качестве которой используют ту же самую фильтрующую среду, что и на стадии в), или другую удерживающую среду,

е) давление в жидкости снижают до давления, при котором из жидкости уходит основное количество газообразного флюида и образуется жидкость, обладающая способностью растворять растворимое вещество, и

ж) в жидкость, полученную на стадии е), необязательно добавляют некоторое количество растворимого вещества.