Изобретение относится к способу переработки углеродсодержащего сырья, такого как угли, богхеды, горючие сланцы, нефтеносные песчаные породы, природные битумы, битуминозные породы, остаточные нефтепродукты, и может найти применение в нефтехимической и углеперерабатывающей промышленности.

Основным источником углеводородов в настоящее время является нефть. Наряду с этим есть и другое углеродсодержащее сырье с невысоким содержанием углеводородов, извлечение из которого фракции углеводородов приведет к более эффективному и комплексному его использованию. К такому виду сырья можно отнести угли, богхеды, горючие сланцы, нефтеносные песчаные породы, природные битумы, битуминозные породы и остаточные нефтепродукты.

Хорошо известен способ экстракции углеводородов с использованием органических растворителей, таких как хлороформ, гексан, бензол и др. [Руководство по анализу битумов и рассеянного органического вещества горных пород / Под ред. В.А.Успенского. Л.: Недра, 1966. 315 с]. Использование хлороформа, спирто-бензольных смесей приводит к достаточно полному извлечению углеводородов, однако наряду с ними экстрагируются смолы и асфальтены. Гексан в меньшей степени растворяет гетероорганические соединения. Однако высокая стоимость самих растворителей, их токсичность, затраты на их регенерацию обусловили использование данного метода в основном в геохимических исследованиях для извлечения битумоидов, а также в области нефтяной экологии.

Известен способ переработки битуминозных песков путем экстракции измельченного песка сжиженным углеводородным газом - пропанобутановой фракцией с добавлением полиизобутилена [Алиев Е.М., Багиров М.К., Рзаев А.Т., Асадуллаев И.Н., Рагиев Д.А. Способ переработки битуминозных песков. Патент СССР №1008236, бюл. №12, 1983]. Применение этой смеси обеспечивает полное растворение масляных (углеводородных) фракций и эфирных смол. Однако использование органических растворителей для процессов экстракции при повышенных давлениях или в условиях сверхкритики повышает риск взрывоопасности и пожароопасности.

Наиболее близким аналогом (прототипом) к предлагаемому изобретению является способ получения углеводородных фракций из углеродсодержащего сырья путем введения в контакт исходного сырья с водой при повышенных температурах 315-482°C и давлениях 211-1055 атм в присутствии дополнительно вводимого катализатора (прототип: [Джон Дэвид Макколам, Леонард Майкл Квик. Способ получения углеводородных фракций из углеродсодержащего сырья. Патент СССР, №1029830, бюл. №25 1983]). Следует отметить, что при достижении указанных давлений и температур вода переходит в сверхкритическое или находится в околокритическом состоянии и обладает высокой способностью растворять не только жидкие, но и твердые углеводороды. Высокие температуры экстракции сопровождаются процессами крекирования. Конечными продуктами экстракции являются масляная и битумная фракции. Использование катализаторов позволяет увеличить выход масляной фракции относительно битумной. При использовании в качестве исходного сырья угля, последний контактирует с водой, содержащей добавку органического растворителя. Добавление органического соединения позволяет расширить пределы растворимости углеводородов в плотной фазе. Органическое вещество также служит источником водорода в процессах гидрирования.

Использование в качестве растворителя диоксида углерода позволяет значительно снизить температуру и давление экстракционных процессов, т.к. сверхкритические параметры для CO2 составляют: tкрит 31,3°C и Pкрит 75,2 атм (в сравнении с водой: tкрит 374,2°C и Pкрит 221 атм), вследствие чего процессы крекинга практически отсутствуют. Кроме того, сверхкритический диоксид углерода обладает избирательной способностью экстрагировать углеводороды из углеродсодержащего сырья и лишь в незначительных количествах - смолы и асфальтены [Лифшиц С.Х., Чалая О.Н., Хлебный Е.С., Шеин А.А. Изучение возможности переноса компонентов нефти в среде сверхкритического флюида // Наука и образование, 2009, №2. С.13-15].

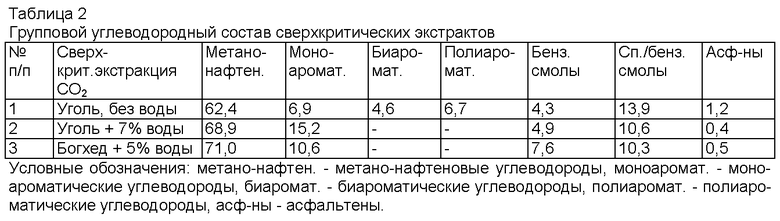

Техническим эффектом предлагаемого изобретения является извлечения углеводородов из углеродсодержащего сырья, такого как угли, богхеды, горючие сланцы, нефтеносные песчаные породы, природные битумы, битуминозные породы, остаточные нефтепродукты, диоксидом углерода, находящимся в сверхкритическом и предкритическом состоянии. Эффект достигается тем, что в указанных состояниях диоксид углерода обладает высокой избирательной способностью растворять именно углеводородные соединения, а не смолы и асфальтены, при этом он не горюч и не взрывоопасен. Использование сверхкритического CO2 в сравнении со сжатой водой позволяет снизить температуру и давление экстракционных процессов, предотвратить процессы крекинга углеводородов, ведущие к образованию смолистых компонентов. При переходе вещества в сверхкритическое состояние плотность его несколько падает. Поэтому способность к растворению максимальна у флюида, находящегося в предкритическом состоянии. Сверхкритический флюид характеризуется сверхтекучестью, что позволяет ему пронизывать мельчайшие поры и трещины твердого вещества. Комбинация условий сверхкритического и предкритического состояний повышает эффективность экстракции. Кроме того, в указанных условиях смолы и асфальтены в CO2 практически не растворяются, хотя содержание их в составе битумоидов углеродсодержащего сырья может составлять до 80% и выше. Таким образом, осуществляется высокая избирательность процессов свеохкритической экстракции (табл.1).

Из данных, приведенных в таблице, следует, что сверхкритический CO2 обладает способностью фракционировать углеводороды. Экстрагированная фракция углеводородов может применяться, например, в производстве масел. При этом вредные для товарных масел компоненты, такие как асфальтены, практически не переходят в экстракт. В экстракте также незначительно содержание смол, особенно спирто-бензольных, относящихся к полиароматическим гетероорганическим соединениям, которые рекомендуется удалять из состава масел. Предварительное извлечение углеводородов из углей, предназначенных для использования в энергетических целях, позволяет комплексно и рационально перерабатывать угольное сырье. Экстракция диоксидом углерода не приводит к дополнительному раскрошиванию и увлажнению угля, что важно для дальнейшей его переработки.

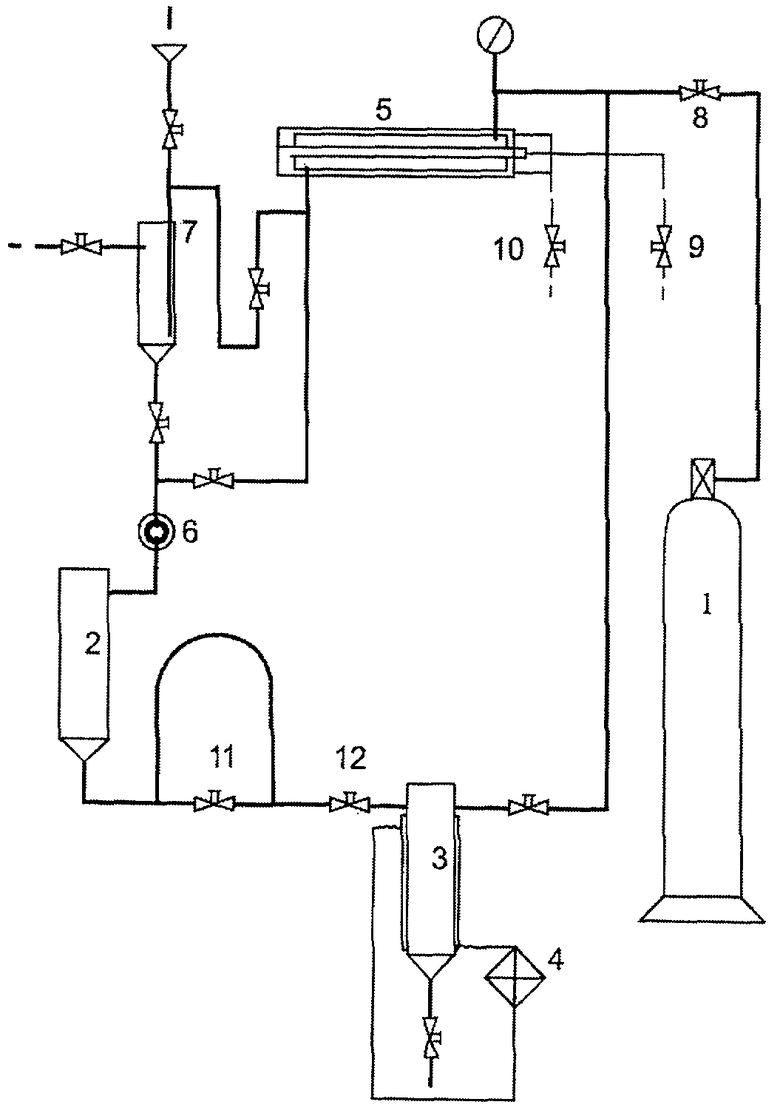

Сущность изобретения состоит в том, что раздробленное углеродсодержащее сырье помещают в экстрактор, через который пропускают поток СО2 в сверхкритическом и предкритическом состояниях. В экстракторе флюид обогащается углеводородами и, попадая далее в приемник, разгружается с выделением фазы растворенных углеводородов и фазы газообразного диоксида углерода. В конденсаторе газообразный диоксид углерода конденсируют до сверхкритического состояния и вновь направляют в экстрактор, вследствие чего реализуется проточный режим процесса экстракции.

Изобретение может быть реализовано следующим образом (на примере использования лабораторной установки для сверхкритической и предкритической экстракции диоксидом углерода).

Принципиальная схема установки представлена на чертеже.

Через вентиль высокого давления (8) установку соединяют с баллоном (1) со сжиженным диоксидом углерода, который после заполнения установки СО2 перекрывают. По металлическим трубкам СО2 попадает в экстрактор (2), куда предварительно загружают раздробленное углеродсодержащее сырье, и далее через систему металлических труб с вентилями в приемник (3). Приемник нагревают подогреваемой в термостате (4) водой, вследствие чего диоксид углерода испаряется. Газ поднимается вверх и попадает в конденсатор (5), снабженный змеевиком, по которому пропускается холодная водопроводная вода ((9) и (10) - вентили для подачи и слива воды соответственно). В результате охлаждения газообразный СО2 при давлении выше 73 атм конденсируется и переходит в сверхкритическое состояние, что визуально наблюдается в смотровом окошке (6). Минуя смотровое окошко, сверхкритический флюид опускается в экстрактор, где и осуществляется процесс сверхкритической экстракции. Далее флюид попадает в приемник, в результате нагрева которого диокид углерода испаряется. То есть флюид переходит в двухфазное состояние с образованием газообразного СО2 и выделением в приемнике экстрагируемых веществ. В системе поддерживается давление 85÷90 атм. Температура в экстракторе составляет 35-40°С. Экстракцию проводят в проточном режиме и в режиме настаивания. Для осуществления режима настаивания запорные вентили (11) и (12) перекрывают. При этом отключают нагрев приемника и охлаждение конденсатора.

Для более полной экстракции углеводородов процесс проводят в условиях сверхкритического и предкритического состояний CO2.

Предкритическое состояние CO2 достигается путем уменьшения нагрева приемника. Для этого снижают температуру термостата. В результате давление в системе начинает падать и в экстракторе устанавливаются следующие условия: температура 20-25°C и давление 55-60 атм.

Процесс экстракции ведут, периодически меняя режимы сверхкритического и предкритического состояний CO2, для чего то увеличивают, то уменьшают температуру термостата. В результате процесс экстракции углеводородов из углеродсодержащего сырья осуществляется в диапазоне температур от 20 до 40°C и давлений от 55 до 90 атм.

Наличие смесителя (7) позволяет вводить в экстрагируемое вещество такие добавки, как воду и другие растворители, которые могут влиять на эффективность и избирательность экстракции.

Известно, что полиароматические углеводороды нежелательны в составе масел, т.к. усиливают их коксуемость [Ахметов С.А., Ишмияров М.Х., Кауфман А.А. Технология переработки нефти, газа и твердых горючих ископаемых. СПб.: Недра, 2009. 827 с.]. Добавка воды в сверхкритический диоксид углерода в количествах 5-10% от веса сырья, как видно из таблицы 2, позволяет повысить селективность растворения в отношении ароматических углеводородов. Полиароматические углеводороды практически не попадают в экстракт.

Пример 1. В экстрактор загружают дробленое углеродсодержащее вещество из группы: уголь, богхед, битуминозная порода или песок, битум, и процесс ведут, например, каждые 8 часов меняя режимы сверхкритического и предкритического состояний CO2 (табл.2, п/п 1).

Пример 2. Процесс по п.1, отличающийся тем, что в экстрактор добавляют воду в количествах 5-10% от массы углеродсодержащего сырья (табл.2, п/п 2 и 3).

Пример 3. Процесс по п.1, отличающийся тем, что в экстрактор загружают высокомолекулярные фракции нефти, например мазут (табл.1, п/п 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяного шлама (варианты) | 2020 |

|

RU2751711C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ, ГАЗА, КОНДЕНСАТА ИЗ СКВАЖИНЫ | 2016 |

|

RU2636988C1 |

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ЭНЕРГОСБЕРЕГАЮЩЕЙ, НЕ ОКАЗЫВАЮЩЕЙ НЕГАТИВНОГО ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ ЭКСТРАКЦИИ ЛЕГКИХ ФРАКЦИЙ НЕФТИ И/ИЛИ ТОПЛИВА ИЗ ПРИРОДНОГО БИТУМА ИЗ НЕФТЕНОСНОГО СЛАНЦА И/ИЛИ НЕФТЕНОСНЫХ ПЕСКОВ | 2012 |

|

RU2576250C2 |

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2017 |

|

RU2652049C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2008 |

|

RU2408528C2 |

Изобретение относится к нефтехимической и углеперерабатывающей промышленности. Описан способ экстракции углеводородов из углеродсодержащего сырья, такого как угли, богхеды, горючие сланцы, нефтеносные песчаные породы, природные битумы, битуминозные породы, остаточные нефтепродукты, заключающийся в том, что указанное сырье приводят в контакт с диоксидом углерода, периодически меняя режимы сверхкритического и предкритического состояний СО2, благодаря чему процесс экстракции протекает при более низких давлениях в диапазоне 55-90 атм и температурах в диапазоне 20-40°С и характеризуется более высокой избирательностью по отношению к растворению углеводородов. Технический результат - возможность перерабатывания сырья с невысоким содержанием углеводородов и повышение эффективности комплексной переработки углеродсодержащего сырья. 2 табл., 1 ил.

Способ экстракции углеводородов из углеродсодержащего сырья, такого как угли, богхеды, горючие сланцы, нефтеносные песчаные породы, природные битумы, битуминозные породы, остаточные нефтепродукты, отличающийся тем, что указанное сырье приводят в контакт с диоксидом углерода, периодически меняя режимы сверхкритического и предкритического состояний СО2, благодаря чему процесс экстракции протекает при более низких давлениях в диапазоне 55-90 атм и температурах в диапазоне 20-40°С и характеризуется более высокой избирательностью по отношению к растворению углеводородов.

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| Лифшиц С.Х., Чалая О.Н., Хлебный Е.С., Шейн А.А | |||

| Изучение возможности переноса компонентов нефти в среде сверхкритического флюида // Наука и образование, 2009, №2, с.13-15 | |||

| СПОСОБ ЭКСТРАКЦИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2036221C1 |

| US 4737267 A, 12.04.1988. | |||

Авторы

Даты

2011-06-10—Публикация

2010-03-09—Подача