Область техники, к которой относится изобретение

Изобретение относится к области транспортного машиностроения в частности к механической обработке профиля поверхностей катания колес рельсового транспорта и может быть использовано для его восстановления при ремонте.

Уровень техники

Колеса подвижного состава изготавливаются из колесной стали (ГОСТ 10791-2011 и ТУ 0943-157-01124348-2003).

Традиционная колесотокарная обработка изношенного профиля поверхности катания колес рельсового транспорта характеризуется низкой производительностью и невысокой стойкостью используемого режущего инструмента (сменных твердосплавных пластин).

В патенте RU 2754627 для повышения стойкости инструмента, используемого для восстановления профиля катания колес рельсового транспорта, устранения необратимых превращений, ухудшающих механические свойства поверхностного слоя обрабатываемого колеса, его нагрев в процессе обработки осуществляется фрикционным элементом, которым является тормозная колодка, которая предназначена для эксплуатации вместе с обтачиваемым колесом. Данная тормозная колодка не создает каких-либо дополнительных дефектов на поверхности колеса, опасных для эксплуатации, поскольку применяется тормозная колодка, разрешенная к использованию при торможении данного типа колес. Фрикционный нагрев поверхностного слоя проводят с усилием прижима тормозной колодки от 0,5 до 2 МПа, что соответствует величине тормозного усилия в процессе эксплуатации колесных пар. Данные усилия позволяют нагреть металл до температур от 500°С до 850°С, а в этом интервале температур твердость и прочность металла поверхности колеса снижается, что позволяет значительно снизить силы резания, а значит увеличить стойкость твердосплавного режущего инструмента.

Однако данный способ обладает низкой производительностью, характерной для колесотокарной обработки, а также не обеспечивает равномерного нагрева всей восстанавливаемой при механической обработке поверхности катания, особенной наружной поверхности гребня.

Известно, что замена колесотокарной обработки при восстановлении профиля катания колес рельсового транспорта на метод торцевого фрезерования существенно увеличивает производительность процесса обработки резанием и снижает величину срезаемого припуска за проход, что увеличивает ресурс колес в эксплуатации, но не решает проблемы повышения стойкости твердосплавного режущего инструмента [1].

В патенте RU 2274524, наиболее близким к предлагаемому способу, раскрывается способ высокоскоростной фрикционно-лезвийной обработки плоских поверхностей.

Способ предусматривает черновую фрикционную обработку заготовки и чистовую обработку путем лезвийного резания фрезой при вращательном и поступательном перемещении сборного режущего инструмента со скоростью 150-200 мм/мин. Под сборным режущим инструментом в данном изобретении понимается торцевая фреза, размещенная в металлическом стакане. При этом хвостовик фрезы установлен в центральном отверстии дна стакана, вершины режущих пластин фрезы размещены ниже нижнего торца стакана на расстоянии, равном глубине лезвийного резания, и на расстоянии 7-20 мм от наружной поверхности стакана, для подогрева обрабатываемого металла до температуры 450-550°С черновую обработку проводят нижним торцом стакана. Сам фрикционный элемент - стакан выполнен из стали 45 или стали 40Х.

Как следует из описания известного способа, техническим результатом является повышение производительности обработки и качества обработанной поверхности плоских поверхностей.

Предложенный способ имеет следующие недостатки, что делает его непригодным для восстановления профиля поверхности катания колесных пар рельсового транспорта: обрабатываемая поверхность не является плоской поверхностью и обработать ее этим способом невозможно. В качестве фрикционного элемента используется стальной стакан, а при трении стали по стали обязательно будет происходить явление адгезионного схватывания стального стакана со стальной поверхностью колеса. Это приведет к постоянным интенсивным повреждениям на поверхностях колеса и стакана. Поэтому эти повреждения будут усугубляться по мере обработки. Кроме того, фрикционный элемент жестко соединен с корпусом фрезы, что не позволяет вести одновременный нагрев и резание в оптимальных режимах.

Раскрытие изобретения

Задачей данного изобретения является увеличение производительности восстановления профиля поверхности катания колесных пар рельсового транспорта, повышение стойкости твердосплавного режущего инструмента и увеличение ресурса колесных пар в эксплуатации.

Все вышеперечисленные изобретения имеют ограничения и недостатки, наличие которых препятствует выполнению поставленной задачи: повышение производительности процесса восстановления профиля поверхности катания колес рельсового транспорта, увеличения его ресурса за счет снижения толщины снимаемого припуска, а также увеличения износостойкости используемого режущего инструмента. Использование колесотокарной обработки с нагревом обрабатываемой поверхности тормозной колодкой не решает эти задачи, а применение способа высокоскоростной фрикционно-лезвийной обработки не допустимо при обработке фасонных поверхностей.

Технический результат данного способа заключается в совмещении обработки поверхностей катания колес рельсового транспорта торцевым фрезерованием и одновременным ее нагревом фрикционным элементом, имеющим профиль обратный профилю катания колеса рельсового транспорта, охватывающего всю поверхность катания в том числе и поверхность гребня. Такая схема обработки позволит значительно повысить производительность процесса восстановления, увеличить ресурс колеса за счет снижения глубины резания (толщины снимаемого слоя) и увеличения количества переточек, а также повысить износостойкость инструмента.

Краткое описание чертежей

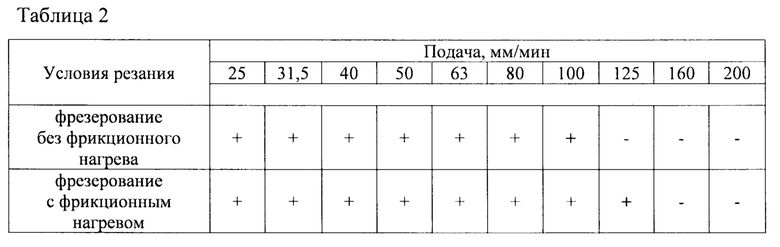

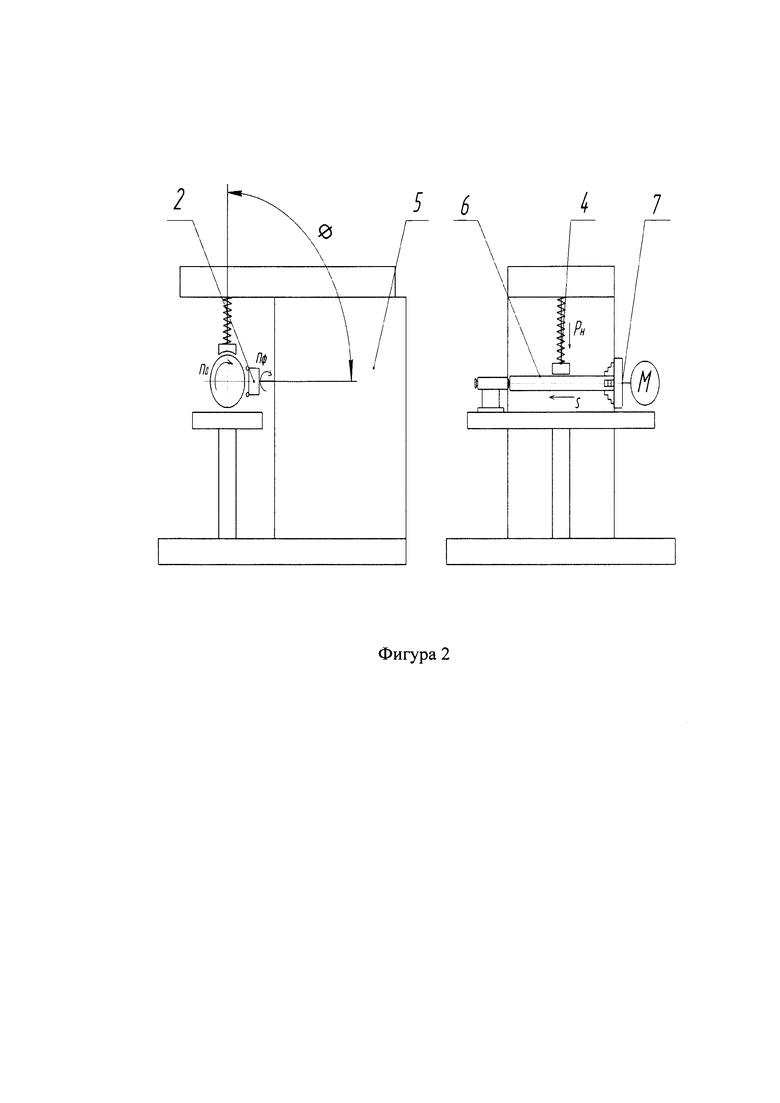

На фигуре 1 представлена общая схема фрезерной обработки профиля поверхности катания колесных пар с предварительным нагревом фрикционным элементом, которая включает:

1 - обрабатываемое колесо колесной пары;

2 - торцовая фреза;

3 - приводная фрезерная головка;

4 - прижимное устройство с фрикционным элементом;

nф - направление вращения торцовой фрезы;

n - направление вращения обрабатываемого колеса;

Рн - давление прижима;

Ф - центральный угол между режущим инструментом и фрикционным элементом.

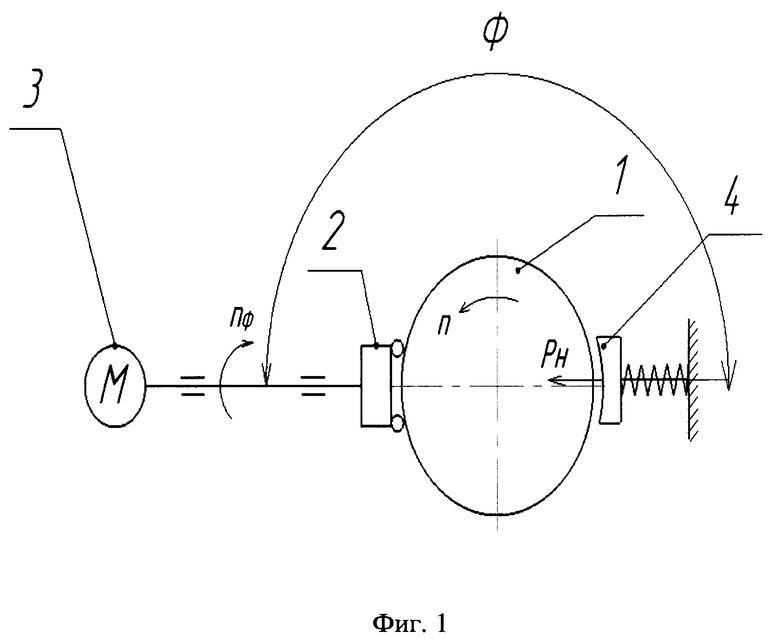

На фигуре 2 представлена общая схема лабораторного стенда для определения износостойкости режущего инструмента при фрезеровании торцовой фрезой в условиях нагрева поверхностного слоя вращающейся детали фрикционным элементом, которая включает:

2 - торцовая фреза;

4 - прижимное устройство с фрикционным элементом.

5 - горизонтально-фрезерный станок;

6 - обрабатываемая заготовка;

7 - приводная головка для вращения заготовки;

nФ - направление вращения торцовой фрезы;

nД - направление вращения обрабатываемой детали;

S - направление подачи обрабатываемой детали;

РН - давление прижима;

Ф - центральный угол между режущим инструментом и фрикционным элементом.

Осуществление изобретения

Способ восстановления профиля поверхности катания колес рельсового транспорта осуществляется следующим образом. На токарном станке, оснащенном приводной фрезерной головкой 3 происходит снятие дефектного слоя с поверхности катания колеса рельсового транспорта 1 с помощью торцевой фрезы 2. При этом с целью нагрева к обрабатываемой поверхности прижимают фрикционный элемент 4, изготовленный из композиционных материалов, используемых для изготовления тормозных колодок железнодорожного транспорта (ГОСТ 33421-2015) и имеющего профиль обратный профилю колеса рельсового транспорта, охватывающий всю длину поверхности катания, в том числе поверхность гребня. Такой способ обработки позволит значительно увеличить производительность обработки, повысить ресурс колеса, за счет увеличения количества возможных переточек, а также повысить износостойкость используемого режущего инструмента.

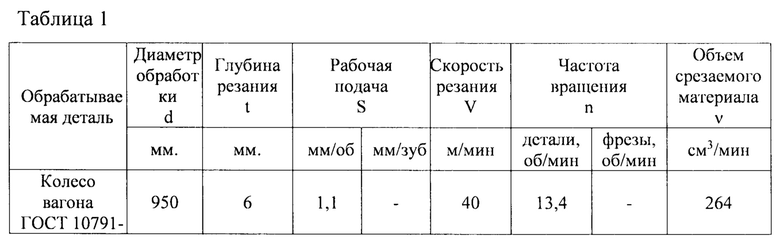

Согласно данным АО «Московский локомотиворемонтный завод» (МЛРЗ), пассажирского вагонного депо «Москва-3» (ЛВЧД-7 ОАО «Федеральная пассажирская компания»), моторвагонного депо «Перерва» (ТЧ-3 АО «Центральная ППК») и др. восстановление профиля поверхности катания (обточка) колесных пар пассажирских вагонов и моторвагонного подвижного состава проводится по наружному диаметру цельнокатанных колес изготовленных в соответствии с ГОСТ 10791-2011. До обточки данные колесных пары имеют преимущественные повреждения гребня, равномерный прокат и небольшое количество локальных труднообрабатываемых дефектов на поверхности катания (ползуны малых размеров, "белые пятна", выщербины и др.). Режимы резания в плоскости круга катания обтачиваемых колесных пар соответствуют среднефактическим режимам обточки колесных пар, принятым на сети железных дорог России:

- глубина резания 4-8 мм.;

- рабочая подача 1,0-1,2 мм/об;

- скорость резания 40-42 м/мин.

Исходя из данных условий было проведено имитационное моделирование токарной и фрезерной механической обработки в лабораторных условиях. Основной целью моделирования было определить величину повышения производительности обработки и износостойкости инструмента при фрезеровании торцовой фрезой в условиях нагрева поверхностного слоя вращающейся детали фрикционным элементом.

Обработка производилась на технически исправном токарно-винторезном станке модели 1К62. Станок соответствовал нормам точности и жесткости по ГОСТ 18097-93. При моделировании процесса фрезерной обработки на суппорт токарного станка вместо резцедержателя устанавливалась приводная фрезерная головка, имеющая возможность бесступенчатого регулирования частоты вращения торцовой фрезы.

В качестве заготовок при моделировании использовались втулки ф280 длина 190 мм., изготовленные из ступиц цельнокатанных колес вагонов (ГОСТ 10791-2011), что обеспечило идентичность обрабатываемого материала производственным условиям.

В качестве режущего инструмента при имитационном моделировании токарной обработки использовались токарные резцы MPTNR 2525М13 со сменными пятигранными пластинами PNUM 130412 из твердого сплава Т15К6, а при фрезеровании - торцовые фрезы FUES-100N32-R6 со сменными пятигранными пластинами PNUM 130412 из твердого сплава Т15К6, что также обеспечило идентичность геометрии режущей кромки инструмента и инструментального материала при моделировании токарной и фрезерной обработки.

С целью обеспечения идентичности условий моделирования режимы резания при токарной обработке соответствовали среднефактическим условиям реальных предприятий по ремонту подвижного состава. При моделировании фрезерной обработки рабочая подача соответствовала условиям токарной обработки с учетом количества зубьев торцовой фрезы, а скорость резания была выбрана в соответствии с рекомендациями [5], для твердого сплава Т15К6.

Результаты оценки производительности обработки, выраженной как объем материала срезаемый в единицу времени в направлении главного движения резания (ν=t*S*V), приведены в таблице 1.

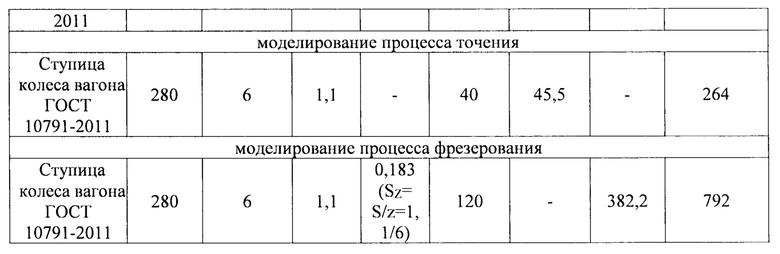

Оценка повышения износостойкости режущего инструмента при фрезеровании торцовой фрезой в условиях нагрева поверхностного слоя вращающейся детали фрикционным элементом производилась в соответствии ТУ48-19-62-83 «Испытания методом фрезерования» и ТУ48-19-3 08-80 «Изделия общего назначения Камского автомобильного завода. Технические условия». На основании данных методик оценка твердосплавного инструмента при работе с фрикционным нагревом в сравнении с инструментом, работающим без нагрева, производится показателем, характеризующим прочность твердосплавных пластин при фрезеровании. В качестве показателя прочности принята величина подачи, при которой происходит критическое разрушение режущей пластины, т.е. разрушение по величине равное или более 0,5 мм. по задней поверхности. Данную подачу принято называть «ломающей» подачей.

Испытания проводились на технически исправном горизонтально-фрезерном станке модели 6Р82Г. Станок соответствовал нормам точности и жесткости по ГОСТ 17734-88.

Обрабатываемая заготовка закреплялась в трехкулачковом патроне приводной головки установленной на столе фрезерного станка. Приводная головка имела возможность бесступенчатого регулирования частоты вращения заготовки.

Оправка с торцовой фрезой устанавливалась в горизонтальный шпиндель станка. Оси вращения обрабатываемой детали и торцовой фрезы были взаимно перпендикулярны.

На хоботе горизонтально-фрезерного станка было смонтировано пневматическое прижимное устройство с фрикционным элементом, изготовленным из композиционной тормозной колодки по ГОСТ 33421-2015. Оси обрабатываемой детали и прижимного устройства с фрикционным элементом взаимно перпендикулярны, что обеспечило центральный угол Ф между осью режущего инструмента и фрикционным элементом 90°.

Интенсивность фрикционного нагрева обеспечивалась за счет изменения усилия прижима фрикционного элемента к обрабатываемой поверхности при изменении давления в питающей пневмосети. Фрикционный нагрев поверхностного слоя и его торцовое фрезерование осуществляли одновременно. Температура фрикционного нагрева составляла 650±50°. Контроль температуры нагрева осуществлялся с помощью пирометра.

Испытания проводились методом торцового фрезерования однозубой фрезой изготовленной на базе фрезы FUES-100N32-R6 со сменными пятигранными пластинами PNUM 130412 из твердого сплава Т15К6.

Испытания проводились на заготовках из углеродистой стали марки 50 (размеры заготовки ф150 длина 500 мм.). Для проведения испытаний методом «ломающей» подачи из одной партии отбиралось 10 шт. сменных многогранных пластин.

Глубина резания при испытаниях t=1,0 мм. Скорость вращения обрабатываемой детали V=40 м/мин (nд=85 об/мин). Скорость вращения торцовой фрезы 120 м/мин (nф=382 об/мин).

Испытания проводились при постоянно возрастающей подаче начиная с наименьшей S=25 мм/мин и заканчивая «ломающей» т.е. при подаче при которой пластина выходит из строя за счет разрушения более 0,5 мм. по задней поверхности.

После каждого прохода пластина снималась и просматривалась под инструментальным микроскопом для замера величины выкрашивания или сколов. Для проведения измерений использовался микроскоп БМИ-1, соответствующий требованиям ГОСТ 8074-82 и обеспечивающий точность измерения до 0,05 мм.

Если выкрашивание или скол у испытываемой пластины не достигали величины 0,5 мм. пластина вновь подвергалась дальнейшему испытанию, но уже на ближайшей большей подаче, и так до достижения пластиной критерия разрушения. Результаты испытаний приведены в таблице 2.

Результаты проведенного имитационного моделирования показывают, что при фрезеровании торцовой фрезой в условиях нагрева поверхностного слоя вращающейся детали фрикционным элементом производительность съема материала повышается в 2,5-3,0 раза, а износостойкость твердосплавного инструмента увеличивается на 15-20%.

Использование данного способа при обработке поверхностей катания колес рельсового транспорта кроме повышения производительности и износостойкости твердосплавного режущего инструмента, уменьшит трудоемкость операции на 20-25%, т.к. данную операцию становится возможным проводить за один проход. По сравнению с традиционной обработкой колесных пар, также уменьшается съем материала с поверхности колес, особенно при обработке колесных пар с дефектами термомеханического происхождения на поверхности катания, что способствует увеличению ресурса колесных пар в эксплуатации.

Список литературы:

1. Нечепуренко Н.П. Восстановление профилей железнодорожных колесных пар высокопроизводительным методом фрезерования с использованием торцовых фрез / Н.П. Нечепуренко: диссертация на соискание ученой степени кандидата технических наук: 05.00.00. - Ростов-на-Дону, 1967. -293 с.

2. Способ восстановления профиля поверхности катания колес рельсового транспорта. Новиков Сергей Васильевич (RU), Гершман Иосиф Сергеевич (RU). Патент RU 2754627 С1, 22.09.2021. Заявка №2020131127, 22.09.2020.

3. Способ высокоскоростной фрикционно-лезвийной обработки плоских поверхностей. Насад Татьяна Геннадьевна (RU). Патент RU 2274524 С2, 20,04.2006. Заявка №2004100763/02, 08.01.2004.

4. ГОСТ 33421-2015 Колодки тормозные композиционные и металлокерамические для железнодорожного подвижного состава. Общие технические условия. Москва: Стандартинформ, 2019. - 31 с.

5. Режимы резания металлов. Справочник. Под ред. А.Д. Корчемкина. Изд.4. - Москва, НИИТАВТОПРОМ, 1995. - 456 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2004 |

|

RU2269397C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ФРЕЗЫ | 2004 |

|

RU2270078C1 |

| СПОСОБ УДАЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ПУТЕМ МЕСТНОГО СИЛОВОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 2011 |

|

RU2510321C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ АДАПТИРУЮЩИМСЯ ИНСТРУМЕНТОМ | 2004 |

|

RU2268111C2 |

| ПОДЪЕМНО-ЦЕНТРИРУЮЩАЯ СИСТЕМА КОЛЕСОТОКАРНОГО СТАНКА | 2020 |

|

RU2722496C1 |

| АДАПТИРУЮЩАЯСЯ ФРЕЗА | 2004 |

|

RU2253548C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ НОЖЕЙ СЛОЖНОГО ПРОФИЛЯ СБОРНЫХ ФАСОННЫХ ФРЕЗ ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2140346C1 |

Изобретение относится к области транспортного машиностроения и может быть использовано для восстановления профиля поверхностей катания колес рельсового транспорта при ремонте. Способ включает нагрев поверхностного слоя вращающегося колеса фрикционным элементом и механическую обработку упомянутого поверхностного слоя. Нагрев поверхностного слоя вращающегося колеса фрикционным элементом и механическую обработку упомянутого поверхностного слоя осуществляют одновременно. Для механической обработки используют торцевую фрезу. Повышается стойкость режущего инструмента, уменьшается время обработки и уменьшается величина срезаемого припуска без ухудшения механических свойств колес. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ восстановления профиля поверхности катания колес рельсового транспорта, включающий нагрев поверхностного слоя вращающегося колеса фрикционным элементом и механическую обработку упомянутого поверхностного слоя, отличающийся тем, что нагрев поверхностного слоя вращающегося колеса фрикционным элементом и механическую обработку упомянутого поверхностного слоя осуществляют одновременно, а для механической обработки используют торцевую фрезу.

2. Способ по п. 1, отличающийся тем, что используют фрикционный элемент, изготовленный из композиционного материала, используемого для изготовления тормозных колодок для железнодорожного транспорта, с профилем, обратным профилю катания колеса рельсового транспорта, охватывающим всю поверхность катания, в том числе наружную поверхность гребня.

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ФРИКЦИОННО-ЛЕЗВИЙНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2274524C2 |

| Способ восстановления поверхностей катания железнодорожных колес колесных пар | 2017 |

|

RU2651844C1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2004 |

|

RU2269397C1 |

| WO 2019140053 A1, 18.07.2019 | |||

| WO 2018229043 A1, 20.12.2018. | |||

Авторы

Даты

2023-12-13—Публикация

2022-11-28—Подача