Способ относится к порошковой технологии и может быть применен при изготовлении заготовок из шихты с пониженным содержанием пластификатора.

Известен способ изготовления заготовок из шихты, например твердых сплавов, при котором в порошок твердосплавной смеси вводят 8...12% пластификатора, а затем пластифицированный пресс-порошок прессуют в закрытой пресс-форме (см. Муха И.М. Твердые сплавы в мелкосерийном производстве. - Киев: Наукова думка, 1981. стр.16...22).

Для устойчивого протекания процесса прессования необходимо вводить в пресс-порошок 8...12% пластификатора, что приводит к повышенной пористости изделий после спекания, появлению продольных и кольцевых трещин и, в конечном итоге, вызывает понижение механических свойств спеченной заготовки (там же стр.19, 22).

Известен способ формообразования изделий из многофазных материалов, включающий воздействие на помещенный в пресс-форму материал квазистатического усилия прессования с одновременным воздействием через нижний пуансон ударных импульсов, что возбуждает в прессуемом материале ультразвуковые колебания в виде многомерного поля (см. патент RU 2183532 С2, B 22 F 3/093).

Способ позволяет получать более плотную прессовку и соответственно более прочное после сушки (спекания) изделие, но, как это показано в Описании к патенту, изменение плотности по объему составляет 2% (см. пример 1). Возможно, это хороший показатель для керамики из оксида цинка или цирконат-титаната свинца, но совершенно не соответствует требованиям для твердых или тяжелых сплавов, разброс плотности которых по объему в пределах одной партии не допускается.

Целью изобретения является разработка способа изготовления заготовок твердых сплавов, позволяющего получать максимально уплотненные прессовки, обеспечивающие получение спеченных заготовок максимальной прочности, равномерной по всей длине изделия.

Цель достигается тем, что качестве шихты используют твердосплавную смесь, в которую вводят пластификатор в количестве 0,5-1%, а перед извлечением из пресс-формы на спрессованную заготовку воздействуют импульсом или пакетом импульсов силы величиной не менее 0,1-0,15% от величины удельного усилия прессования.

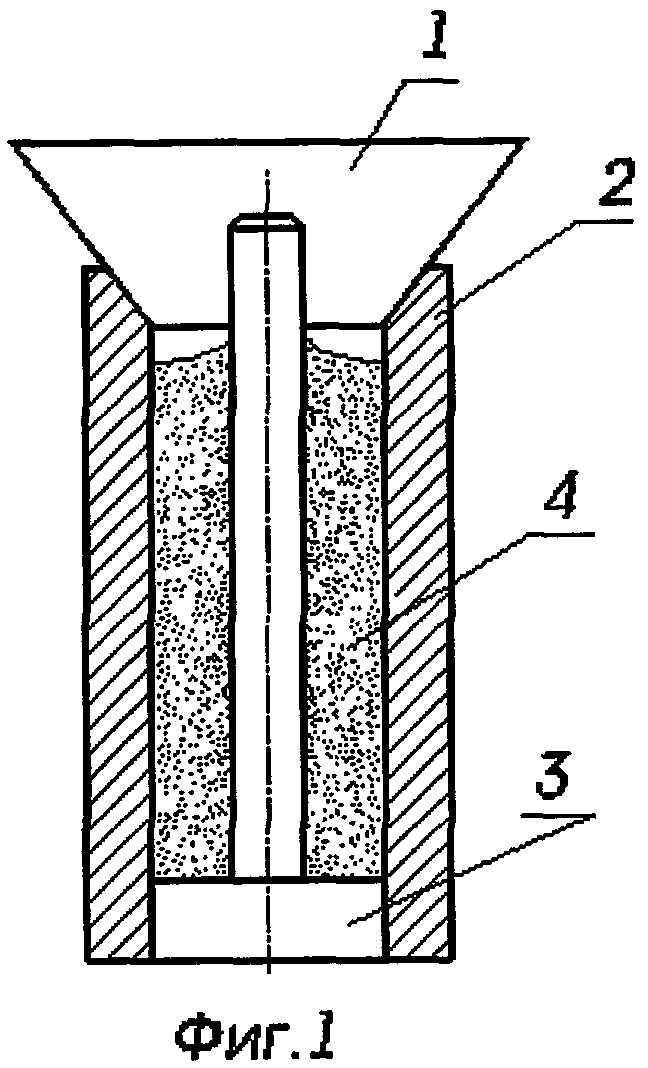

Способ осуществляют следующим образом, как показано на фигурах 1, 2 и 3.

Через воронку 1 (см. фиг.1) в матрицу 2 с установленным в ней пуансоном с иглой 3 засыпают пластифицированную твердосплавную смесь 4.

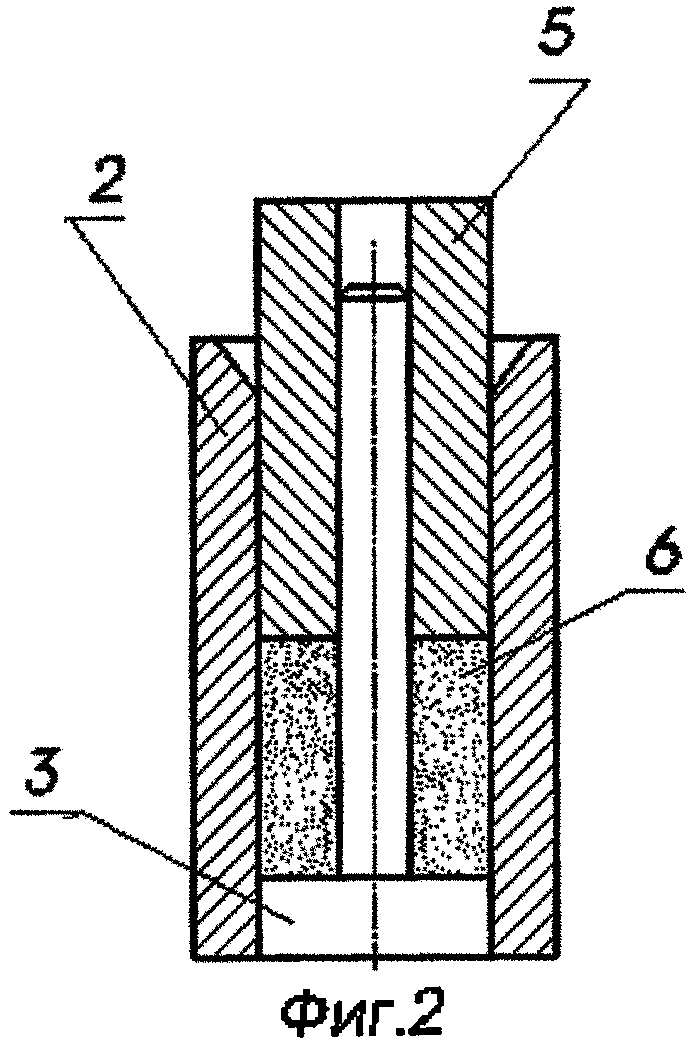

Затем воронку 1 убирают, в полость матрицы помещают верхний пуансон 5 (см. фиг.2) и производят прессование заготовки 6.

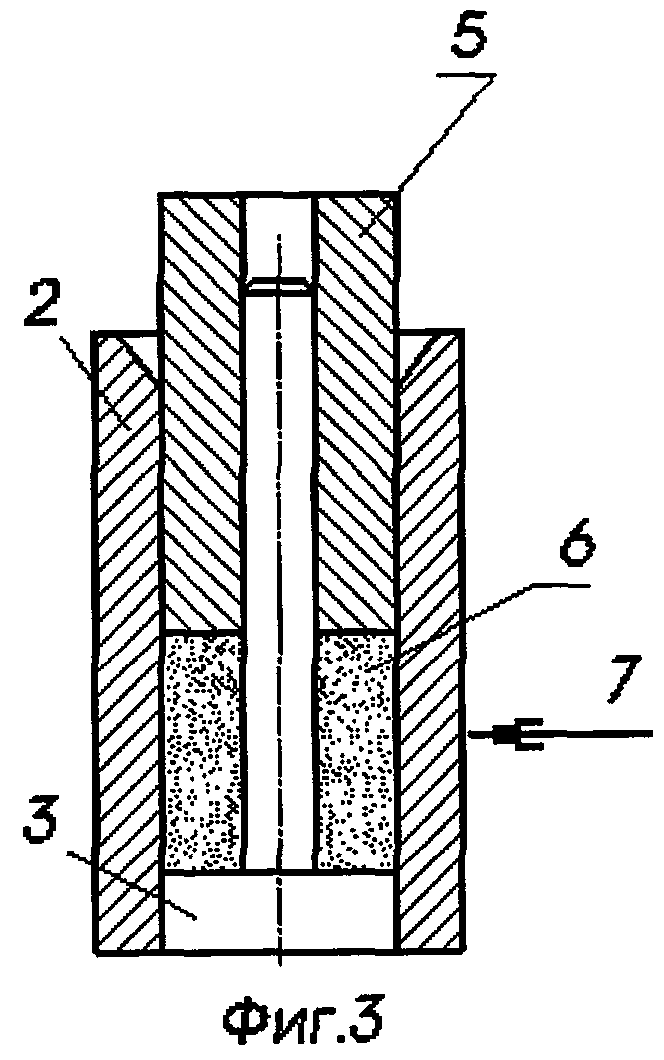

После завершения прессования на заготовку 6, находящуюся в полости матрицы 2 под давлением пуансонов, воздействуют импульсом силы или пакетом импульсов 1, передаваемых заготовке 6 через стенки матрицы. Импульс или пакет импульсов генерируют, постукивая молоточком, или создавая электромагнитным вибратором, или ультразвуковым излучателем, или иным способом по боковой стенке матрицы 2, как это показано на фиг.3 в виде стрелки 7.

Затем заготовку выпрессовывают, как обычно.

При постукивании по боковой поверхности пресс-формы в ней создаются импульсы силы, вызывающие возникновение в спрессованной заготовке волн деформации, которые способствуют релаксации напряжений, возникших в жесткой заготовке, спрессованной из шихты с пониженным содержанием пластификатора. Деформации и напряжения в заготовке перераспределяются, что способствует исчезновению (распределению) напряжений, и соответственно исчезают области перенапряжений, способных вызвать разрушение или искажение формы заготовки при извлечении ее из пресс-формы.

Опытным путем установлено, что величина импульсов силы при релаксации должны быть не менее 0,1-0,15 от величины удельного усилия прессования, а число импульсов 1...5. Эти величины зависят от рода и свойств шихты, степени сложности заготовки и уточняется при прессовании конкретной заготовки.

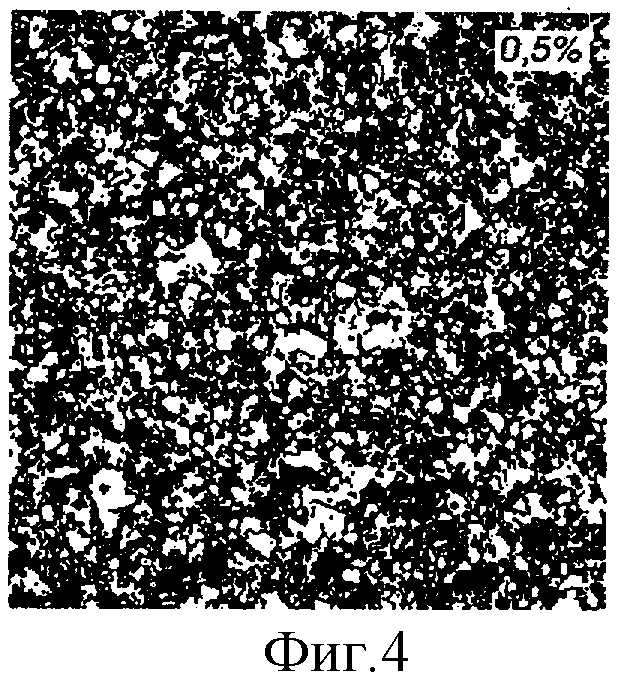

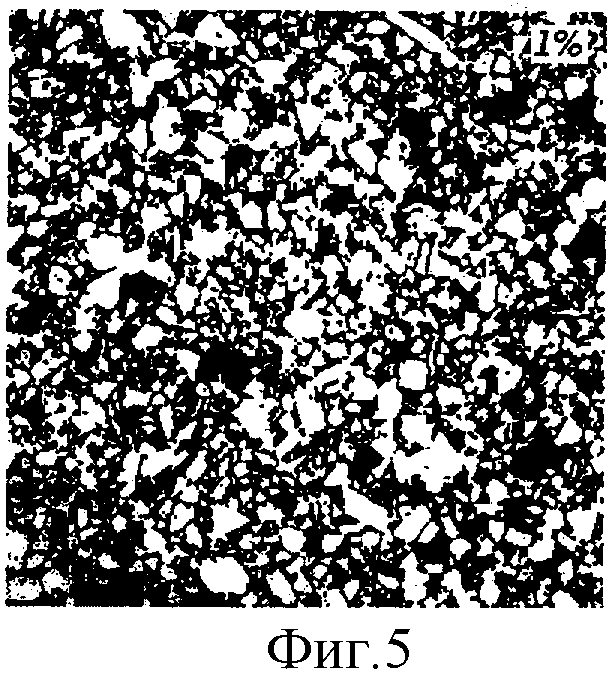

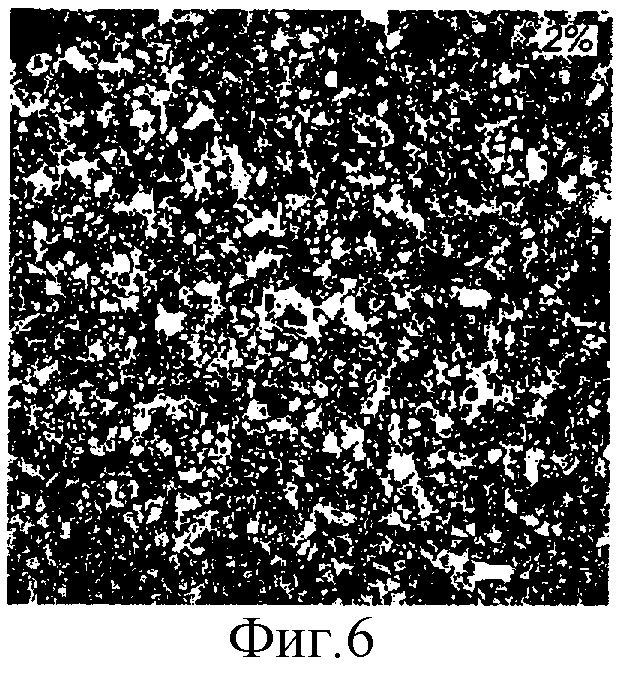

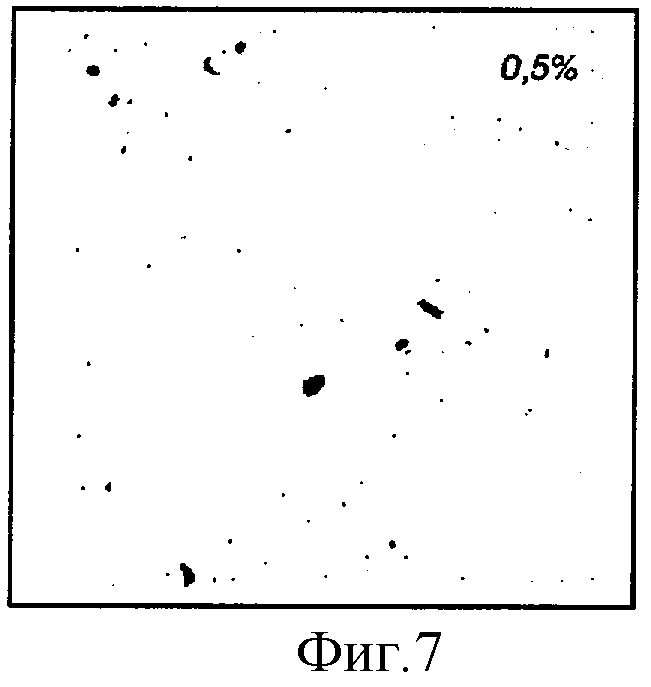

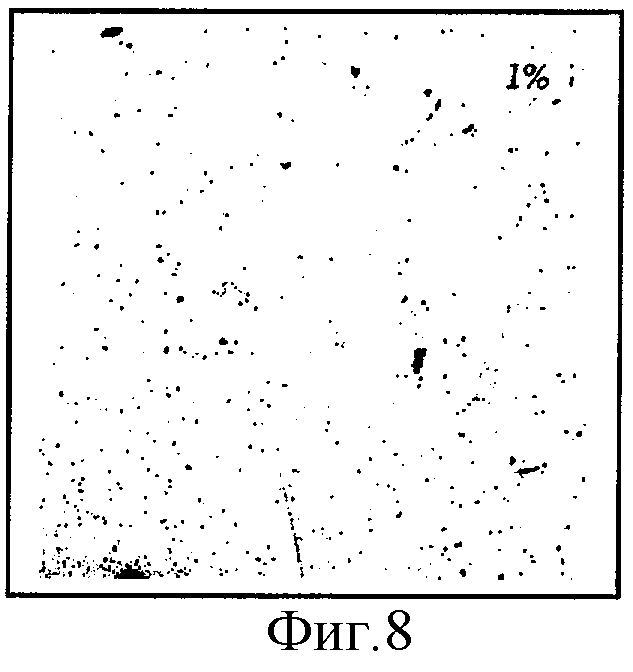

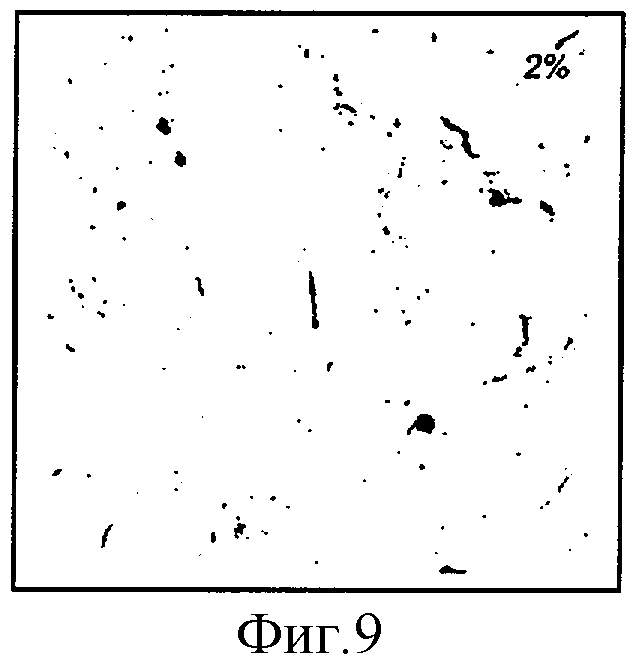

Применение шихты с содержанием пластификатора 0,5...1,0% позволяет достичь высокой плотности и однородности материала заготовки при снижении пористости, как это показано на микрофотографиях 4, 5 и 6, на которых показаны структуры твердого сплава ВК8 (для примера), полученного при одинаковом давлении прессования 0,2 Т/см2 и содержании пластификатора 2% (фиг.4), 1% (фиг.5), 0,5% (фиг.6) и их пористость - на фиг.7 (2%), фиг.8 (1%), фиг.9 (0,5%) соответственно. При прессовании заготовок с пониженным содержанием пластификатора воздействовали на боковую поверхность пресс-формы пакетом из трех импульсов с усилием 5-6 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИФИЦИРОВАНИЯ ШИХТЫ ПАРАФИНОМ | 2003 |

|

RU2275986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА ТВЕРДОГО СПЛАВА | 2007 |

|

RU2365465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА | 2004 |

|

RU2275988C2 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

Изобретение относится к порошковой металлургии, в частности к прессованию заготовок из шихты с низким содержанием пластификатора. Способ изготовления заготовок из шихты включает введение в твердосплавную смесь 0,5-1,0% пластификатора и последующее прессование. Перед извлечением из пресс-формы на заготовку воздействуют импульсом или пакетом импульсов силы величиной не менее 0,1-0,15% от величины удельного усилия прессования. Техническим результатом является повышение плотности, прочности и равнопрочности. 9 ил.

Способ изготовления заготовок из шихты, включающий введение в шихту пластификатора, прессование и воздействие импульсом силы, отличающийся тем, что в качестве шихты используют твердосплавную смесь, в которую вводят пластификатор в количестве 0,5-1,0%, а перед извлечением из пресс-формы на спрессованную заготовку воздействуют импульсом или пакетом импульсов силы величиной не менее 0,1-0,15% от величины удельного усилия прессования.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| Способ прессования изделий из порошка | 1981 |

|

SU996101A1 |

| Способ изготовления керамических изделий | 1991 |

|

SU1806046A3 |

| Мельница для приготовления минеральных суспензий | 1979 |

|

SU948421A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2006-05-10—Публикация

2003-09-30—Подача