Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из твердых сплавов.

Известен способ получения изделий из твердых сплавов, при котором шихту помещают в пресс-форму и подвергают воздействию давления пуансоном с последующим спеканием. Это метод прямого прессования (см. Муха И.М. Твердые сплавы в мелкосерийном производстве. Киев: Наукова думка, 1981, стр.46-50).

Способ имеет тот недостаток, что максимальное уплотнение прессовки может быть не более 50% от теоретического (см. там же, стр.46-50). К тому же невозможно достичь равномерной плотности прессованных заготовок с удлинением свыше 4-х.

Известен также способ получения изделий из твердых сплавов, при котором шихту помещают в контейнер-форму и подвергают давлению пуансоном с одновременным наложением ультразвуковых колебаний, повышая их до ультразвуковых (см. Муха И.М. Твердые сплавы в мелкосерийном производстве. Киев: Наукова думка, 1981, стр.46-50). Этот способ частично устраняет недостаток предыдущего способа в части достижения оптимальной плотности, но только 80% от теоретической. Существенным недостатком этого способа является неравномерная плотность по длине у длинномерных заготовок.

Целью изобретения является повышение плотности и возможность получения качественных длинномерных изделий.

Поставленная цель достигается тем, что в известном способе получения изделий из твердых сплавов, в том числе нанодисперсных, включающем в себя прессование шихты, помещенной в пресс-форму с одновременным наложением звуковых колебаний в направлении, перпендикулярном направлению прессования с последующим спеканием, согласно предложенному способу частоту звуковых колебаний повышают до ультразвуковых пропорционально возрастанию плотности прессовки таким образом, что собственная частота системы «пресс-форма-прессовка» совпадают с частотой налагаемых ультразвуковых колебаний с сохранением резонанса пропорционально уплотнению заготовок.

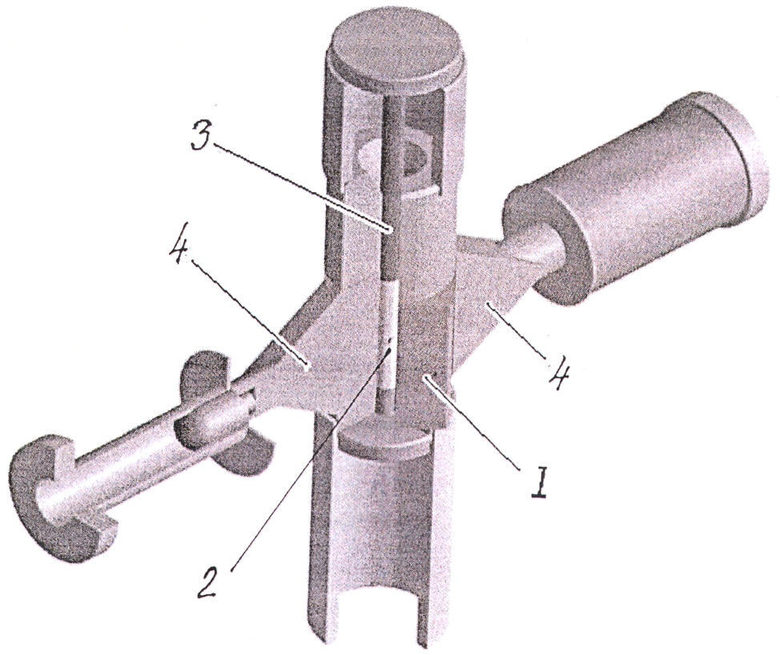

Предложенный способ иллюстрируется чертежом, где представлена схема устройства для прессования.

Способ осуществляется следующим образом.

В пресс-форму 1 засыпают шихту твердого сплава и прессуют заготовку 2 при помощи гидравлического пресса, нажимая пуансон 3. Одновременно с помощью излучателей 4, подсоединенных к боковой стенке пресс-формы, возбуждают ультразвуковые колебания в прессовке, плотность которой возрастает. Пропорционально уплотнению возрастает усилие, развиваемое прессом. При этом с помощью системы слежения повышают звуковые колебания до ультразвуковых до тех пор, пока собственная частота системы «пресс-форма-прессовка» не совпадает с частотой наложенных ультразвуковых колебаний и наступит резонанс, при котором происходят наиболее благоприятные условия для получения равномерной плотности и прочности заготовок.

Пример. При прессовании предложенным способом твердосплавной заготовки диаметром 8 мм и длиной 72 мм с отверстием по оси 3 мм (удлинение равно 28,8) отклонение плотности от концов заготовки к середине составляет не более 3-5%. При прессовании с нал оженим ультразвука без резонанса у заготовки втулки в спеченном виде диаметром 8 мм и длиной 72 мм с толщиной стенки 2,5 мм, (удлинение 28,8) образуется «талия» 0,5…0,6 мм. Диаметр спеченной заготовки на краях составляет 8 мм, а в центральной части - 7,7…7,4 мм. Для определения физико-механических свойств были произведены замеры твердости, плотности, предела прочности и ударной вязкости на образцах, изготовленных тремя способами. Данные сведены в таблицу.

Из таблицы видно, что предложенный способ обеспечивает максимальные значения твердости, плотности, предела прочности и ударной вязкости.

Определение требуемого изменения частоты ультразвуковых колебаний от начала прессования до его завершения осуществляют следующим образом. Определяют в соответствии с ГОСТ 19440 насыпную плотность шихты. Производят опытное прессование без наложения ультразвуковых колебаний и определяют гидростатическим способом по ГОСТ 20018 плотность прессовки. Находят отношение плотности прессовки к насыпной плотности - так называемую степень уплотнения i. Опытная прессовка должна иметь удлинение, то есть отношение характеристического диаметра к высоте в диапазоне 0,8…1,2, чтобы не вносить искажений в результаты опыта от межчастичного трения и трения прессовки о стенки пресс-формы. Поскольку в резонирующей системе частота собственных колебаний пропорциональна плотности компонентов системы, то рассчитывают изменение частоты налагаемых ультразвуковых колебаний в соответствии с долей изменения плотности прессовки, пропорционально ее массе в системе.

Например, если масса прессовки m, а суммарная масса компонентов системы: матрицы, пуансонов, проводников колебаний (до излучателей) - М, то

Таким образом, если масса прессовки составляет, например, 20 г, а масса пресс-инструмента составляет 500 г, то при прессовании твердого сплава ВК8 со степенью уплотнения 1,5 требуемое изменение частоты при прессовании составит  Если начало прессования ведется с частотой наложенных колебаний 20 кГц, то завершить прессование следует с частотой 21,2 кГц.

Если начало прессования ведется с частотой наложенных колебаний 20 кГц, то завершить прессование следует с частотой 21,2 кГц.

Таким образом предлагаемое изобретение позволяет получать твердосплавные длинномерные заготовки, в том числе нанодисперсные, с одинаковой по длине плотностью и повышенными физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА | 2004 |

|

RU2275988C2 |

| СПОСОБ ПЛАСТИФИЦИРОВАНИЯ ШИХТЫ ПАРАФИНОМ | 2003 |

|

RU2275986C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 1990 |

|

RU2007272C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Способ прессования изделий из порошка | 1982 |

|

SU1018805A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| Способ контроля распределения плотности по высоте в длинномерных прессовках | 1990 |

|

SU1720796A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

Изобретение относится к порошковой металлургии, в частности к получению изделий из твердых сплавов. Длинномерные изделия из твердых сплавов, в том числе нанодисперсных, прессуют в пресс-форме на гидравлическом прессе с одновременным наложением звуковых колебаний в направлении, перпендикулярном направлению прессования. Частоту ультразвуковых колебаний повышают до совпадения с собственной частотой системы пресс-форма-прессовка и наступления резонанса, который сохраняют до завершения прессования путем изменения частоты колебаний пропорционально степени уплотнения прессовки. Способ позволяет получить равноплотные по длине изделия с высокими физико-механическими свойствами. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения длинномерных изделий из твердых сплавов, включающий размещение шихты в пресс-форме, прессование с получением прессовки и спекание, отличающийся тем, что прессование проводят с одновременным наложением ультразвуковых колебаний в направлении, перпендикулярном направлению прессования, при этом частоту ультразвуковых колебаний повышают до совпадения с собственной частотой системы пресс-форма-прессовка и наступления резонанса, который сохраняют до завершения прессования путем изменения частоты колебаний пропорционально степени уплотнения прессовки.

2. Способ по п.1, отличающийся тем, что используют шихту твердого сплава группы ВК, содержащую наночастицы карбида вольфрама.

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Способ изготовления изделий из твердых сплавов | 1975 |

|

SU599927A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4684405 А, 04.08.1987. | |||

Авторы

Даты

2009-09-27—Публикация

2007-12-20—Подача