Способ относится к порошковой технологии и может быть применен при изготовлении шихты, например из твердых сплавов.

Известен способ пластифицирования шихты парафином, заключающийся в том, что в смесь компонентов твердого сплава добавляют расплавленный парафин в количестве 8...12%, смесь перемешивают при температуре 90...95°С и охлаждают до температуры 30...40°С, затем смесь прессуют в заготовки и охлаждают до комнатной температуры (см. Муха И.М. Твердые сплавы в мелкосерийном производстве. - Киев: Наукова думка, 1981, стр.18...19).

Это способ имеет тот недостаток, что из-за малого объема парафина его приходится примешивать в увеличенных количествах (не менее 8%), что неизбежно приводит к увеличению искажений формы изделия при последующем спекании, появлению повышенной пористости изделий после спекания, появлению продольных и кольцевых трещин и, в конечном итоге, вызывает понижение механических свойств спеченной заготовки. Недостатком является и то, что замешивание проводится при повышенной температуре, что усложняет аппаратурно-технологическое оформление процесса, предъявляет повышенные требования к технике безопасности (там же стр.19, 22).

Известен способ пластифицирования шихты, включающий приготовление смеси, содержащей компоненты твердого сплава, к которой добавляют парафин и растворитель, при котором в качестве растворителя используют ацетон, затем смесь измельчалась в экспериментальной шаровой мельнице с массовым отношением 5:1 кг/кг (см. патент RU 2138575 С1 / С 22 С 29/02, 1/05 от 09.08.1995 г.).

Недостатком этого способа приготовления шихты является большая длительность процесса - 33-40 часов при повышенном содержании парафина - 1,9-2,1% от массы шихты.

Целью изобретения является разработка способа пластифицирования шихты, при котором в смесь компонентов твердого сплава добавляют смесь пластификатора и растворителя в пониженных количествах.

Цель достигается тем, что в способе пластифицирования шихты, включающем приготовление смеси, содержащей компоненты твердого сплава, к которой добавляют парафин и растворитель, при котором в качестве растворителя используют бензин, при этом парафин диспергируют в бензине в количестве не более 5% и полученную смесь добавляют к смеси компонентов твердого сплава так, что количество парафина по отношению к количеству компонентов твердого сплава составляет 0,5-1%, причем замешивание твердосплавной смеси с парафином, диспергированным в бензине, проводят в кавитационной области ультразвукового поля. Парафин диспергируют в бензине в поле звуковой частоты при амплитуде колебаний излучателя не менее 2,2 мкм, мощности излучателя не менее 0,1 кВт и частоте колебаний не менее 10 Гц. Процесс замешивания шихты производится при комнатной температуре.

Способ позволяет получать более плотную прессовку и соответственно более прочное после спекания изделие.

Способ осуществляют следующим образом.

Диспергируют парафин в бензине в количестве не более 5%. Диспергирование проводят в ультразвуковом поле. При концентрации парафина выше 5% возникает вероятность расслоения смеси бензин - парафин.

Затем замешивают полученную суспензию парафина с твердосплавной смесью так, чтобы количество парафина в шихте составило 0,5...1%. Замешивание производят с одновременным воздействием на смесь ультразвуковым полем, причем смесь помещают в кавитационную область поля. Так поступают во избежание расслоения пластификатора и более полного его перераспределения в объеме смеси.

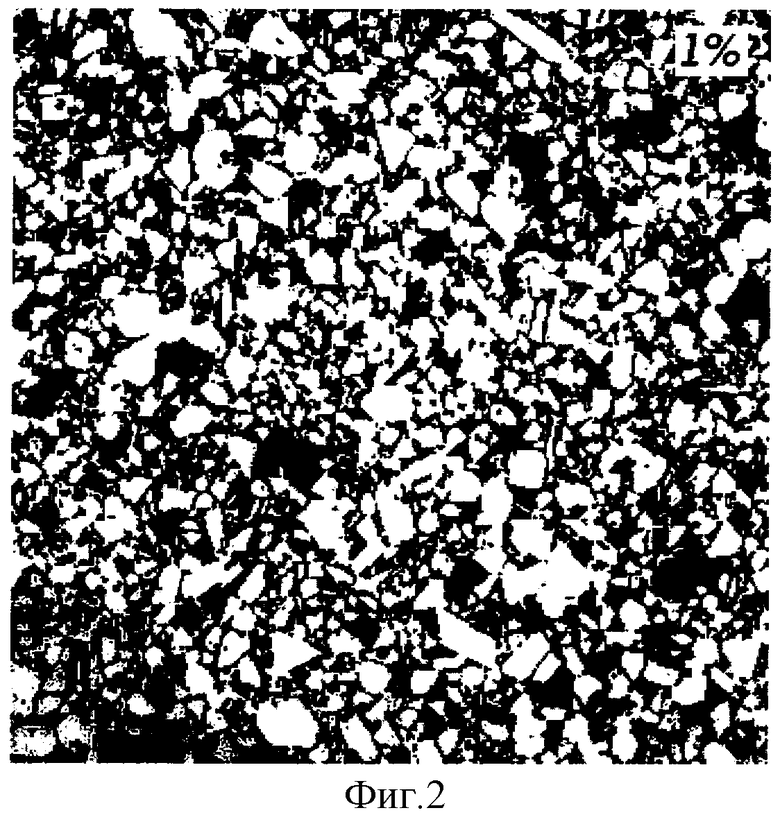

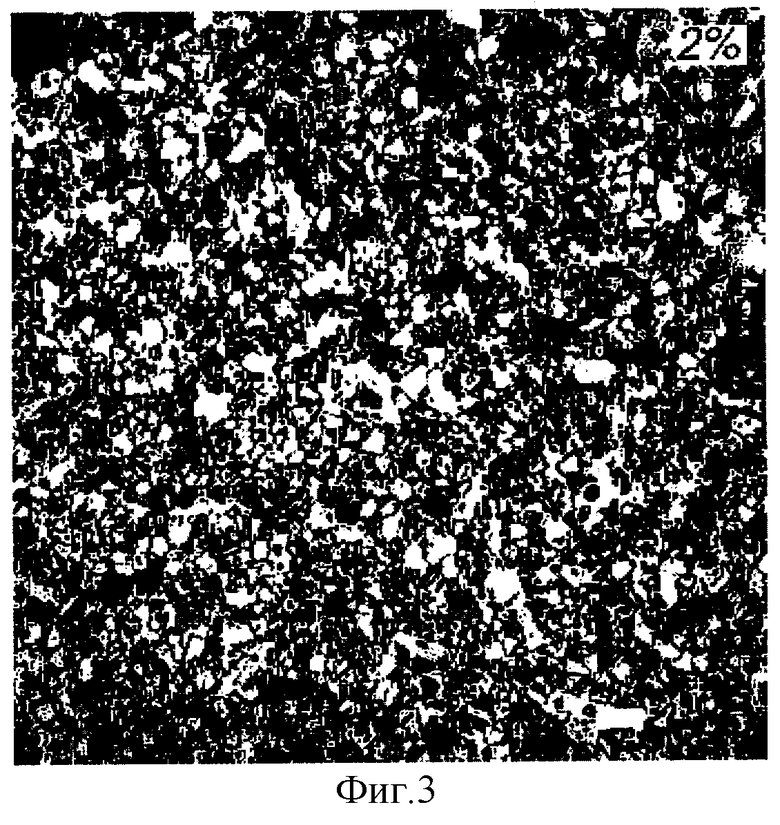

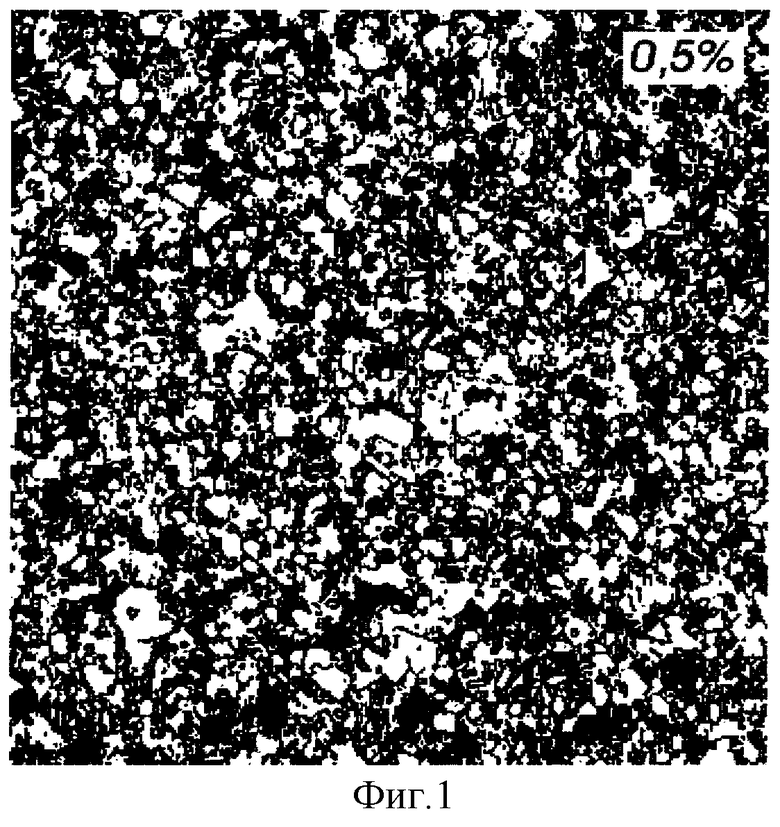

На фиг.1, 2, 3 показаны микрофотографии структуры твердого сплава ВК8 (для примера), полученного при применении 0,5, 1 и 2% парафина в качестве пластификатора. На этих рисунках видно, что структура сплава мелкозернистая, перемешивание частиц - равномерное.

При прессовании образцов из шихты, полученной предлагаемым способом, не наблюдается разрушение прессовок при извлечении их из пресс-формы даже при превышении усилия удельного прессования в 2...3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОЙ ШИХТЫ С УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ НАНОРАЗМЕРА | 2013 |

|

RU2525192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2548846C2 |

| СПОСОБ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ СТАЛИ И ТВЕРДЫХ СПЛАВОВ | 2010 |

|

RU2439202C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА ТВЕРДОГО СПЛАВА | 2007 |

|

RU2365465C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2300446C2 |

| Способ изготовления твердосплавных гранул | 2016 |

|

RU2636774C1 |

Изобретение относится к порошковой металлургии, в частности к приготовлению твердосплавной шихты. Способ пластифицирования шихты парафином включает приготовление смеси, содержащей компоненты твердого сплава, к которой добавляют парафин и растворитель. В качестве растворителя используют бензин, при этом парафин диспергируют в бензине в количестве не более 5%. Количество парафина по отношению к количеству компонентов твердого сплава составляет 0,5-1%. Замешивание твердосплавной смеси с парафином, диспергированным в бензине, проводят в кавитационной области ультразвукового поля. Техническим результатом является повышение плотности и прочности. 3 ил.

| СПЕКАЕМАЯ ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МАТЕРИАЛА В ВИДЕ СВЯЗАННЫХ КАРБИДОВ НА ВОЛЬФРАМОВОЙ ОСНОВЕ | 1995 |

|

RU2138575C1 |

| Способ получения твердых сплавов | 1970 |

|

SU455520A3 |

| Способ подготовки порошков к прессованию | 1975 |

|

SU511140A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2006-05-10—Публикация

2003-09-30—Подача