Изобретение относится к порошковой металлургии.

При вырубке перфорационных отверстий в кинофотопленке в химико-фотографической промышленности применяются специальные пуансоны. Они представляют собой твердосплавные сложнопрофильные фасонные детали, имеющие значительные перепады в сечении как в горизонтальной, так и в вертикальной плоскости, а также множество различных отверстий.

Известен способ изготовления изделий из порошка, который включает засыпку порошка, предварительное формование,окон- чательное прессование пуансоном, поперечное сечение которого соответствует поперечному сечению прессуемой заготовки и спекание. Этот способ изготовления имеет такой недостаток, как невозможность получения при прессовании равноплотных заготовок, имеющих в пределах одного перехода в вертикальной плоскости резкие переходы в горизонтальной плоскости. Кроме

того, из-за низкой прочности часто происходит разрушение заготовки при извлечении ее из пресс-формы.

Наиболее близким решением, принятым в качестве прототипа, является способ изготовления твердосплавных пуансонов, который включает разбивку формующей камеры пресс-формы на гнезда промежуточными пуансонами, засыпку шихты в гнезда дозированными весовыми порциями, начиная с гнезд наименьшей высоты, последовательное формование отдельных элементов изделия промежуточными пуансонами на одинаковый уровень, прессование пуансонов, поперечное сечение которого соответствует наибольшему поперечному сечению изделиями спекание.

К недостаткам данного способа изготовления твердосплавных пуансонов следует отнести его низкую производительность, а также высокий процент брака, связанный с тем, что рабочие элементы прессуемых заготовок из-за своей низкой прочности чаел

с

VI со ел

00

о VI

сто разрушаются при извлечении прессовки из пресс-формы,

Целью изобретения является повышение производительности изготовления и выхода годного.

Это достигается тем, что в способе изготовления твердосплавных пуансонов в виде основания с боковыми рабочими элементами для вырубки перфораций, включающем разбивку полости матрицы пресс-формы на гнезда для формования основания и боковых рабочих элементов, засыпку в гнезда шихты дозированными весовыми порциями, предварительное формование, прессование пуансоном пресс- формы с поперечным сечением, соответствующим наибольшему поперечному сечению твердосплавного пуансона, и спекание, разбивку полости матрицы на гнезда осуществляют жестко связанными между собой перегородками, дозу шихты для формования рабочего элемента пуансона берут равной (1,3-1,6)т, а дозу для формования основания, равной mi-(1,2-2,4)m, где т и mi - массы рабочего элемента и основания спеченного пуансона, а перед прессованием перегородки удаляют. Кроме того предварительное формование выпол- няют с помощью вибрации. . Разбивка полости матрицы на гнезда жестко связанными между собой перегородками позволяет увеличить производи- .тельность операции засыпки шихты, а также дает возможность гнездам сохранять устойчивость в процессе воздействия вибрации. Засыпка шихты в гнезда для формования рабочего элемента пуансона в количестве, равном (1,3-1,6)т, а в гнездо для формования основания пуансона в количестве, равном гщ-(1,2-2,4)m, где m и mi - вес соответствующих частей спеченной заготовки, позволяет значительно увеличить прочность соединения рабочих элементов (ножек) пуансона с его основанием. При этом хотя плотность этих элементов пуансо- на получается несколько завышенной по сравнению с плотностью его основания, тем не менее это не приводит к расслою, а также серьезным короблениям и искажениям формы пуансона в процессе спекания. Засыпка шихты в количестве менее 1,3 т, где т - масса соответствующей части спеченной заготовки, не позволяет достичь необходимой прочности соединения рабочих элементов (ножек) пуансона с его основанием, для того чтобы извлекать из пресс-формы прессовки без поломок последних.

Засыпка шихты в количестве, превышающем 1,6т, приводит к перепрессовке и расслою. Засыпка шихты в гнездо, формующее основание пуансона, в количестве, равном mi -(1,2-2,4)m, позволяет оставлять общую величину навески неизменной при увеличении дозы шихты, подаваемой в места, формующие рабочие элементы пуансона (1,3-1,6)т. Уменьшение дозы шихты, засыпаемой в гнездо, формующее основание пуансона, на величину (1,2-2,4)т не приводит к уменьшению прочности спрессованной заготовки, а также к заметным изменениям после спекания размеров пуансона, искажению его формы.

Под m и mi следует понимать массы равноплотных частей спеченного пуансона, т. к, спекание твердого сплава происходит в присутствии жидкой фазы и плотность по объему заготовки выравнивается и практически становится равной аддитивной плотности материалов составляющих твердый сплав. Величины m и пц определяются расчетным путем. Зная удельный вес спеченного твердого сплава р и вычислив объемы отдельных частей твердосплавного пуансона (V и Vi), можно легко определить их вес (т Vр ; mi Vi/o).

Выполнение предварительного формования шихты с помощью вибрации до извлечения перегородки позволяет в пределах каждого гнезда быстро и равномерно распределить шихту, что практически невозможно сделать с помощью иглы из-за большого количества знаков, формующих множество отверстий в основании пуансона.

Таким образом, все перечисленные признаки являются существенными и направлены на достижение единой цели - повышение производительности изготовления и выхода годного.

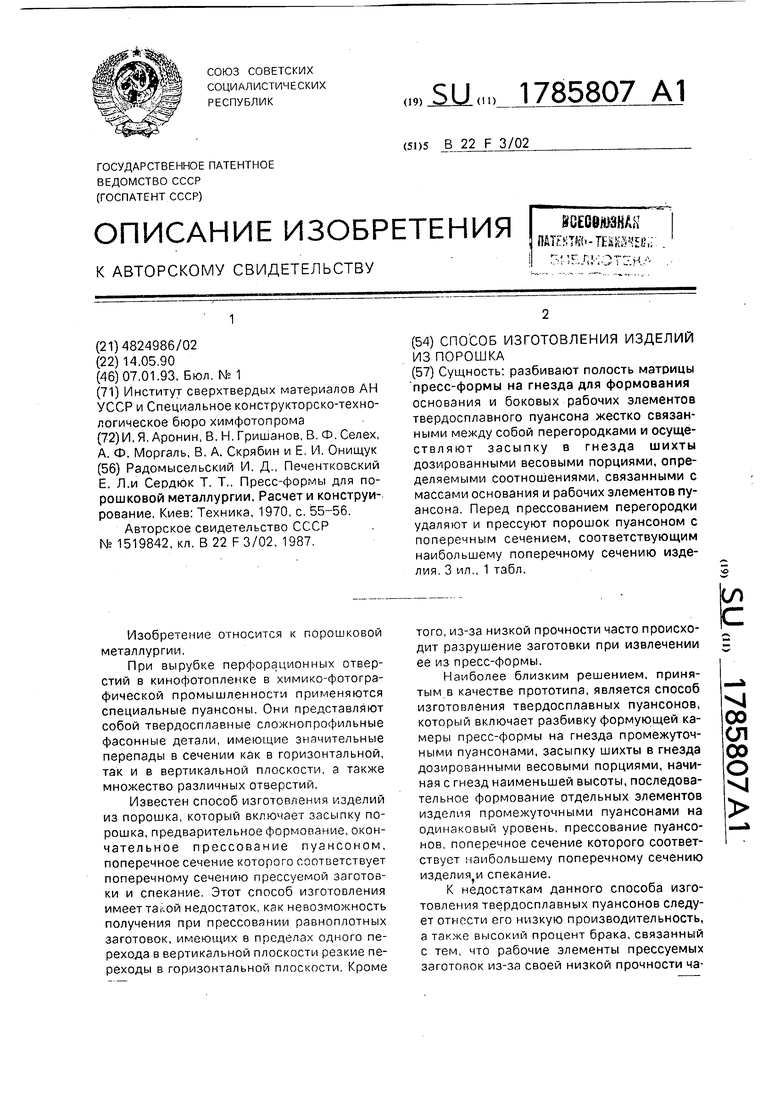

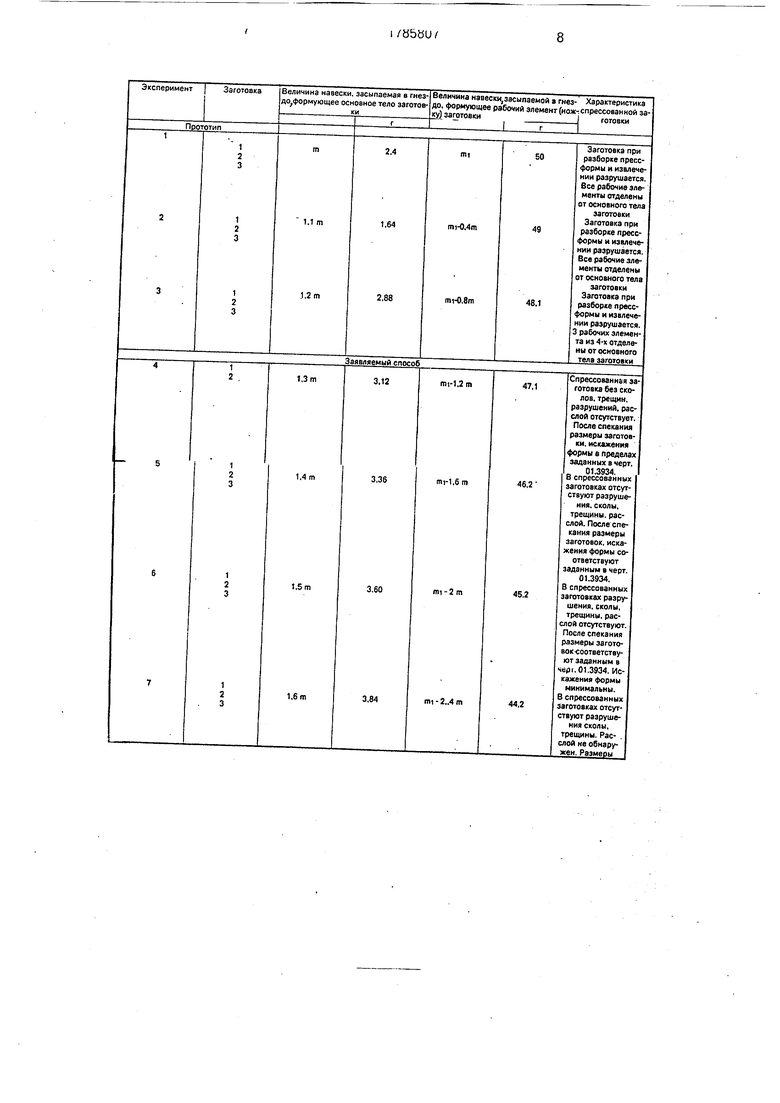

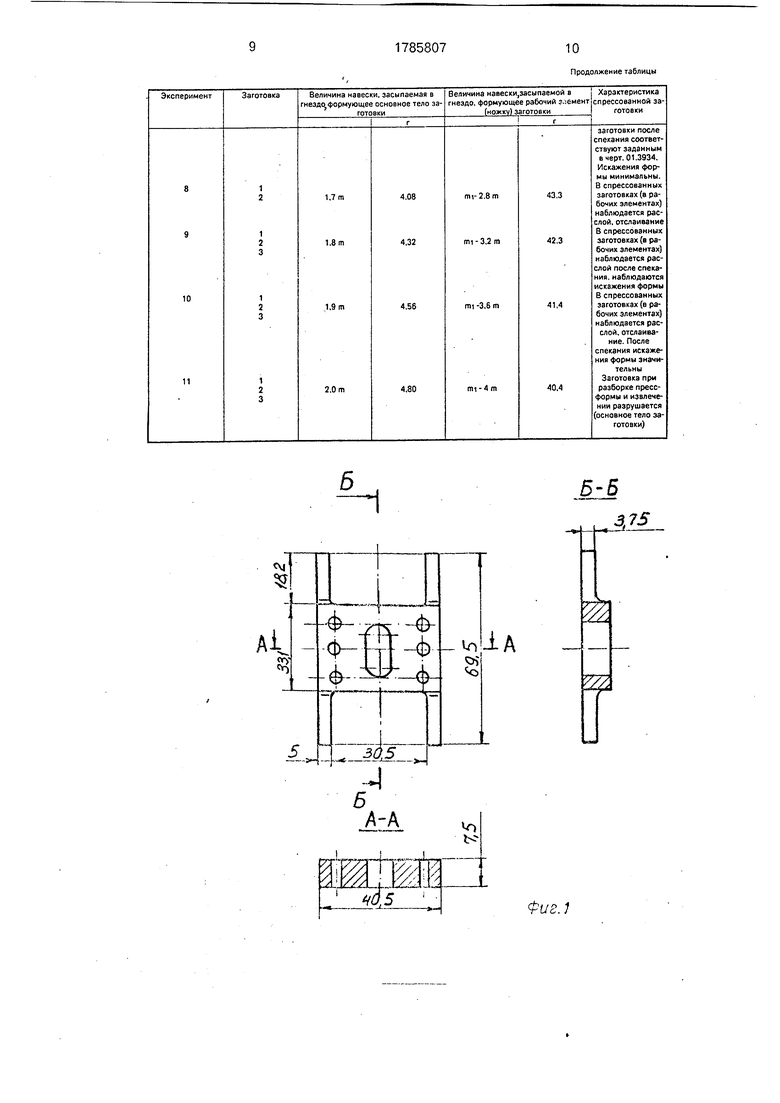

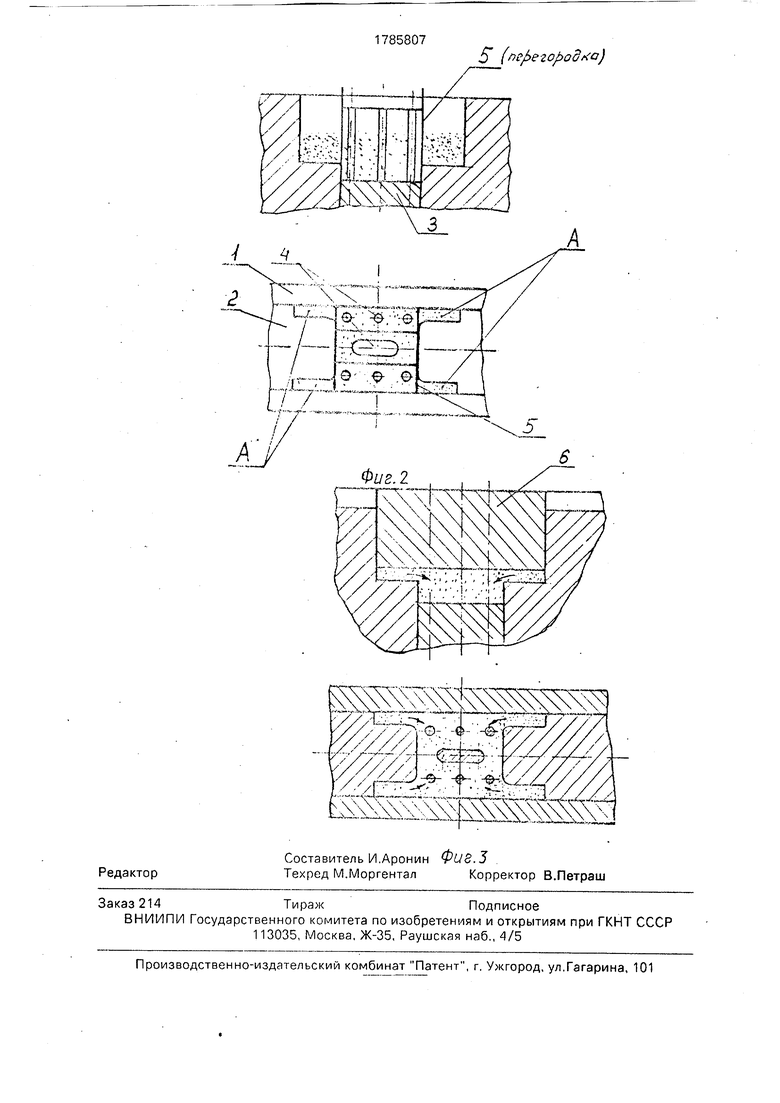

На фиг. 1 -изображено прессуемое изделие; на фиг. 2 - полость матрицы пресс-формы, разделенная перегородками на отдельные гнезда; на фиг. 3 - схема перемещения порошка при прессовании заготовки.

Способ заключается в следующем.

Полость матрицы пресс-формы, образованную щеками 1, вкладышами 2, нижним пуансоном 3 и стержнями 4, разбивают с помощью жестко связанных между собой перегородок 5 на ряд гнезд (фиг. 2). В эти гнезда засыпают порошок отдельными порциями, Засыпку шихты в гнезда для формо- вания рабочего элемента пуансона производят в количестве, в 1,3-1,6 раз превышающем вес соответствующих частей спеченной заготовки, а в гнездо для формования основания заготовки - в количестве, соответствующем величине гщ-(1,2-2,4)т, где m и mi соответственно вес рабочего

элемента и основания пуансона в спеченном состоянии. После этого пресс-форму устанавливают в струбцину и помещают на вибростол. Производят предварительное формование шихты в гнездах с помощью вибрации. При этом порошок равномерно распределяется в пределах каждого гнезда. После этого удаляют перегородку из пресс- формы, вставляют верхний пуансон 6 и производят прессование. Затем заготовку аккуратно извлекают из пресс-формы, сушат и спекают.

Так как в гнездах А шихты находится в 1.3-1.6 раза больше веса соответствующей части пуансона в спеченном состоянии, часть шихты из этих гнезд перемещается в гнездо, формующее основное тело заготовки (фиг. 3). Таким образом, плотность и прочность рабочих элементов пуансона и его основания получается более высокой. Это позволяет извлекать прессовки из пресс- формы, не подвергая их разрушению. Более высокая плотность рабочих элементов пуансона по сравнению с его основанием не приводит к расслою, а также серьезным короблениям и искажениям формы пуансона в процессе его спекания.

Пример. Описанным способом была получена партия твердосплавных пуансонов для вырубки перфорационных отверстий. Размеры спрессованных заготовок приведены на фиг. 1. Марка твердого сплава ВК20 ГОСТ 3882-74. Доза шихты, засыпаемая в гнездо для формования рабочего элемента пуансона составляла 3,4 г, что соответствовало массе спеченного рабочего элемента (т), умноженной на коэффициент 1,4. Доза шихты, засыпаемой в гнездо для формования основания пуансона составляла 46,2 г, что соответствовало массе спеченного основания (гщ) с вычетом массы спеченного рабочего элемента пуансона (т), умноженной на коэффициент 1,6 (см. таблицу 1). Насыпная плотность шихты была во всех гнездах примерно одинакова и составляла 3,5 г/см . Относительная плотность спрессованных рабочих элементов пуансона должна составлять 80%, а его основания 60%. Учитывая, что плотность спеченного сплава ВК20 равна 13,5 г/см3, толщина спрессованной ножки 3,75 мм, а основания 7,5 мм, были определены необходимые величины хода верхнего и нижнего пуансона.

Необходимая величина хода верхнего пуансона для достижения относительной плотности рабочих элементов, равной 80%,

0 -... 13,5 0.8 0 -,.- о о,75 -3, мм,

основания пуансона, равной 60%, 13,5 0,6

7.5

5

-7,,8 мм.

Таким образом, величина хода верхнего пуансона составила 8 мм, а необходимую подпрессовку основания пуансона на 9,8- 8 1,8 мм для достижения относительной плотности 60% осуществляли нижним пуаноном (фиг.2). Прессование как верхним, так и нижним пуансоном вели до упора. В спрессованных заготовках отсутствовали разрушения, сколы трещины. Не был обнаружен расслой. Размеры заготовки после спекания соответствовали заданным. Иска- жения формы были минимальны.

По сравнению со способом прессования, принятым в качестве прототипа, производительность изготовления твердосплавных пуансонов повысилась на 40%, а выход годного при этом увеличился на 80%.

Ожидаемый экономический эффект от использования заявляемого изобретения на единицу продукции (одна твердосплавная заготовка) составит 0,88 руб. Ориентировочная потребность народного хозяйства в объектах с использованием заявляемого изобретения 25000 штук в год. Ожидаемый годовой экономический эффект от максимального объема использова- ния изобретения составит 22000 руб. Формула изобретения

1. Способ изготовления изделий из порошка, преимущественно твердосплавных пуансонов в виде основания с боковыми рабочими элементами для вырубки перфораций, включающий разбивку полости матрицы пресс-формы на гнезда для формирования основания и боковых рабочих элементов, засыпку в гнезда шихты

дозированными весовыми порциями, предварительное формование, прессование пуансоном пресс-формы с поперечным сечением, соответствующим наибольшему поперечному сечению твердосплавного пуансона, и спекание, отличающийся тем, что, с целью повышения производительности изготовления и выхода годного, разбипку полости матрицы на гнезда осуществляют жестко соединенными между собой

перегородками, дозу шихты для формования рабочего элемента пуансонов берут равной (1,3-1.6)т, а дозу для формования основания, равной гтц-(1,2-2,4)т, где т и гщ - массы рабочего элемента и основания спеченного пуансона, а перед прессованием перегородки удаляют.

2. Способ по п. 1,отличающийся тем, что предварительное формование выполняют с помощью вибрации.

Продолжение таблицы

Редактор

Составитель И.Аронин Фиё.З

Техред М.МоргенталКорректор В.Петраш

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU908529A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

Сущность: разбивают полость матрицы пресс-формы на гнезда для формования основания и боковых рабочих элементов твердосплавного пуансона жестко связанными между собой перегородками и осущё- ствляют засыпку в гнезда шихты дозированными весовыми порциями, определяемыми соотношениями, связанными с массами основания и рабочих элементов пуансона. Перед прессованием перегородки удаляют и прессуют порошок пуансоном с поперечным сечением, соответствующим наибольшему поперечному сечению изделия. 3 ил., 1 табл.

| Радомысельский И | |||

| Д., Печентковский Е | |||

| Л.и Сердюк Т | |||

| Т, | |||

| Пресс-формы для порошковой металлургии | |||

| Расчет и конструирование | |||

| Киев: Техника, 1970, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-14—Подача