Способ относится к порошковой технологии и может быть применен при изготовлении стержней из твердых сплавов, в том числе и с отверстиями, расположенными вдоль оси.

Известен способ изготовления длинных стержней, при котором в порошок твердосплавной смеси вводят 8...12% пластификатора, пластифицированный пресс-порошок прессуют в виде заготовок-шашек в закрытой пресс-форме, затем переносят заготовку-шашку в полость экструдера, подогревают и продавливают через фильеру, выполненную по форме и профилю будущего изделия, затем полученную прессовку охлаждают и защищают от повреждения поверхности за счет температурных влияний (см. Муха И.М. Твердые сплавы в мелкосерийном производстве. - Киев: Наукова думка, 1961 г., стр. 16...22).

Способ экструзии имеет тот недостаток, что для устойчивого протекания процесса необходимо вводить в пресс-порошок 8...12% пластификатора, что приводит к повышенной пористости изделий после спекания, появлению продольных и кольцевых трещин и, в конечном итоге, вызывает понижение механических свойств спеченной заготовки (там же, стр. 19, 22).

Известен способ изготовления длинных стержней в закрытой пресс-форме, принятой за прототип, при котором в порошок твердосплавной смеси вводят 8... 12% пластификатора, пластифицированный пресс-порошок прессуют в виде заготовок-шашек с меньшим условным диаметром, но большей длины, при сохранении массы будущей прессовки, затем переносят заготовку-шашку в полость пресс-формы, подогревают и подвергают прессованию. Затем пресс-форму охлаждают до 8.. .12oC и выпрессовывают полученную заготовку (см. там же, стр. 23...25).

Способ позволяет получать более плотную прессовку и, соответственно, более прочное после спекания изделие, но тем не менее прочность получаемых изделий на 20...30% ниже величины по ГОСТ 3882-74 и распределение прочности по длине изделия получается неравномерным - к концу противоположному прессующему пуансону она меньше.

Целью изобретения является разработка способа изготовления длинных стержней, в том числе и с одним или несколькими отверстиями, параллельными оси, позволяющего получать максимальное уплотнение прессовки, обеспечивающего получение спеченных заготовок максимальной прочности, равномерной по всей длине изделия.

Цель достигается тем, что в порошок твердосплавной смеси вводят 2...2,5% пластификатора, прессуют несколько заготовок-шашек с плотностью ниже расчетной плотности заготовки-прессовки и подвергают их совместному двустороннему прессованию, для увеличения прочности между заготовками-шашками помещают шайбу, спрессованную из материала связки.

Способ осуществляют, как показано на фиг. 1 - 7.

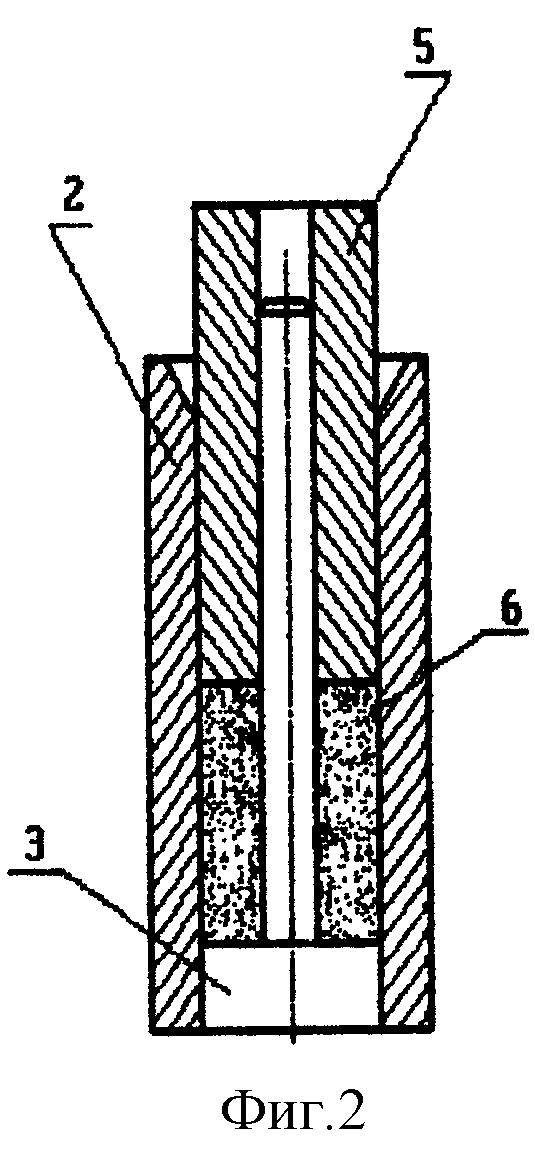

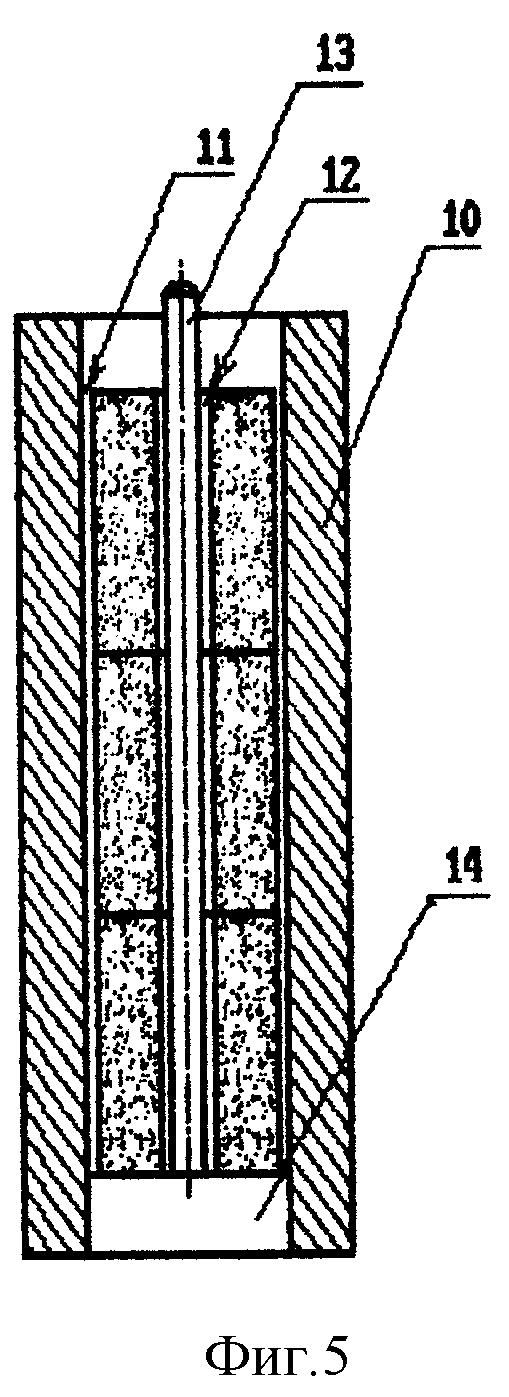

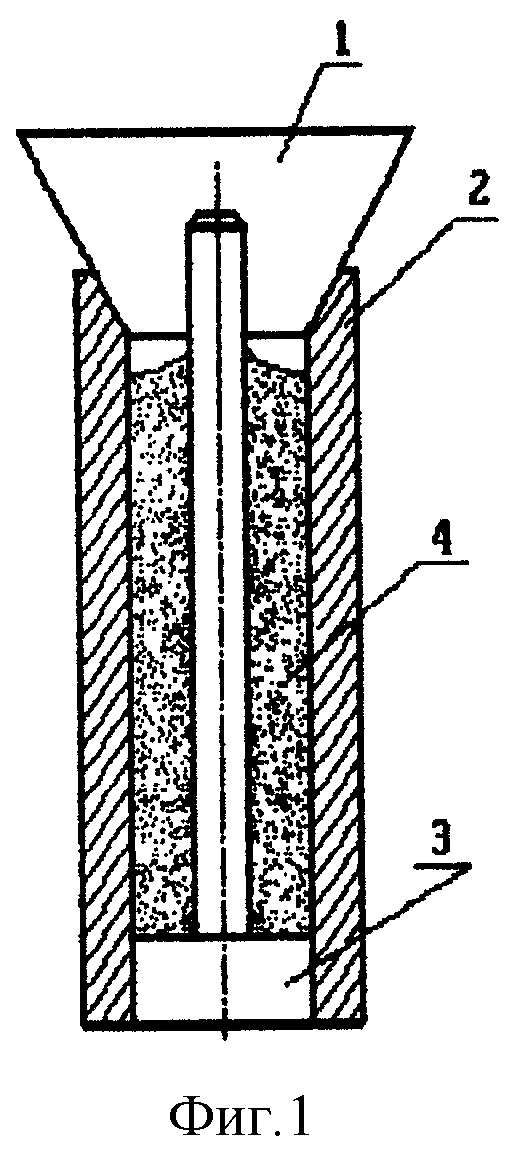

Через воронку 1 (см. фиг. 1) в матрицу 2 с установленным в ней пуансоном с иглой 3 засыпают пластифицированную твердосплавную смесь 4. Затем воронку 1 убирают, в полость матрицы помещают верхний пуансон 5 (см. фиг. 2) и производят прессование заготовки-шашки 6 с плотностью ниже расчетной плотности окончательной прессовки.

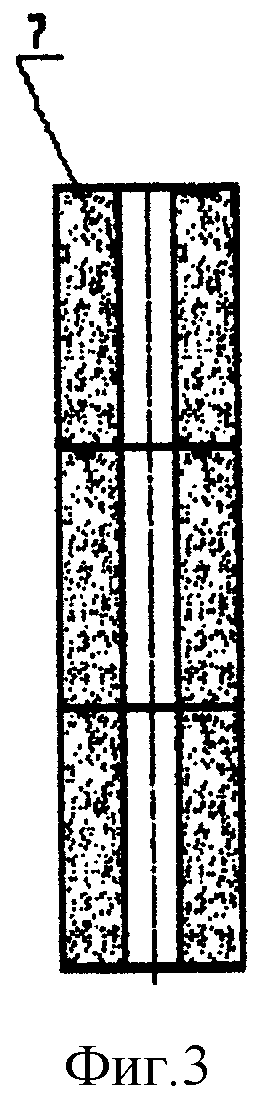

Из заготовок-шашек 6 собирают промежуточную заготовку 7, как это показано на фиг. 3. На фиг. 3 показана промежуточная заготовка 7, составленная из трех, для примера, заготовок-шашек 6.

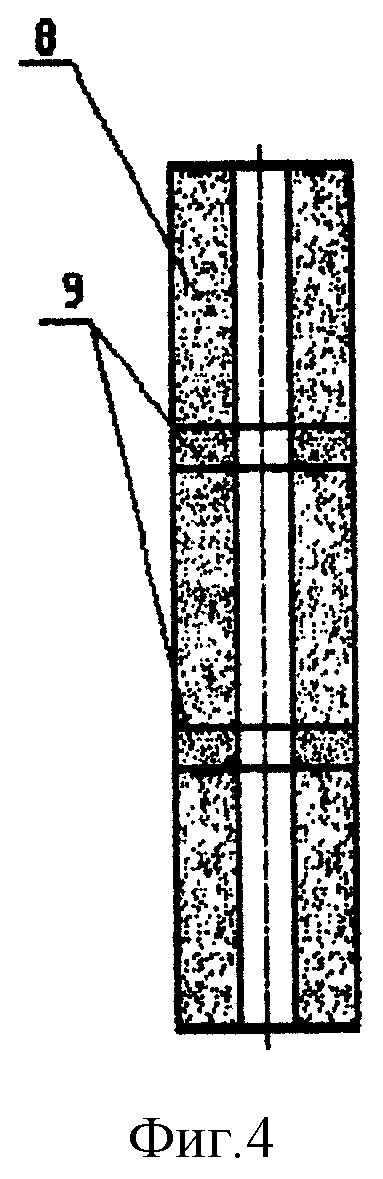

На фиг. 4 показана промежуточная заготовка 8, составленная из трех, для примера, заготовок-шашек 6 и прокладок 9 из материала связки твердого сплава.

Затем промежуточную заготовку 7 (или 6) устанавливают в полость матрицы 10 с зазором 11 между внутренней поверхностью полости матрицы 10 и внешней поверхностью заготовки 7 и с зазором 12 между стенкой отверстия заготовки 7 и иглой 13-14, как показано на фиг. 5.

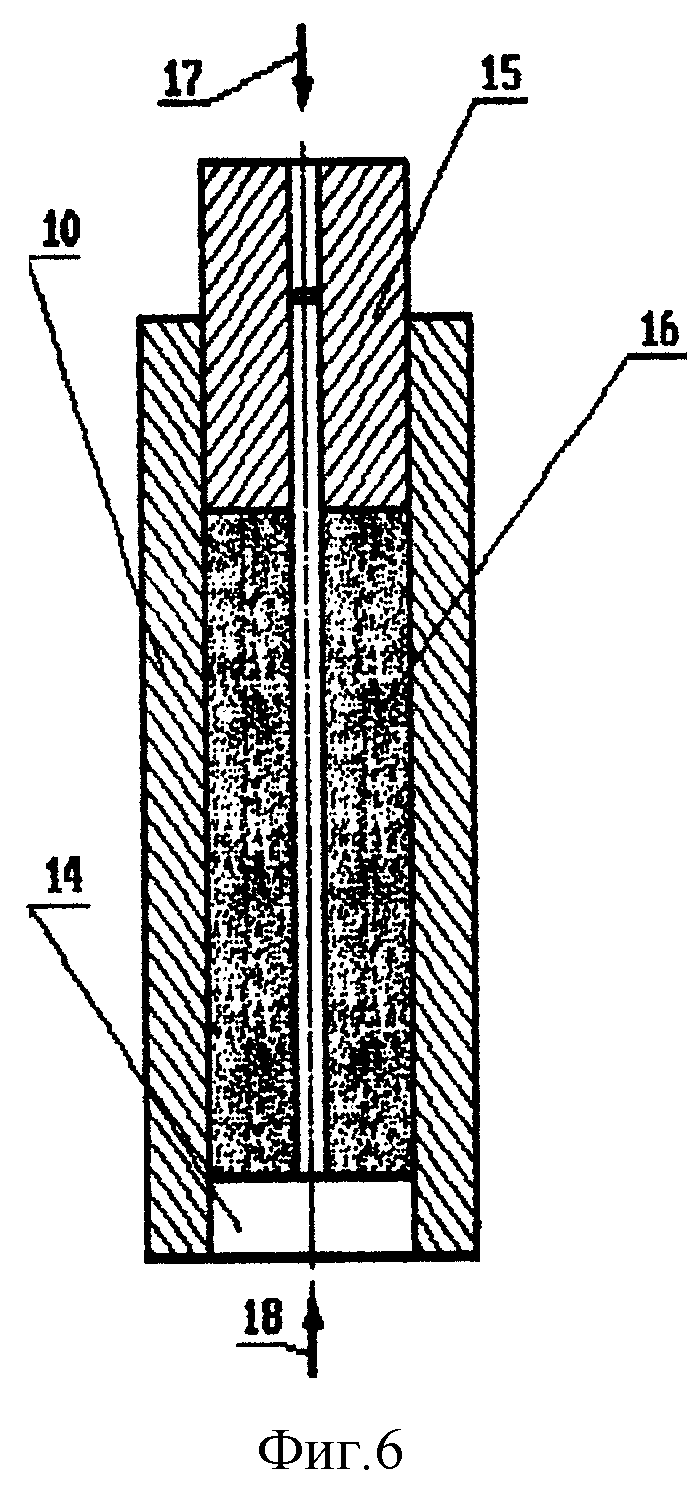

В полость матрицы 10 вводят пуансон 15 и производят прессование окончательной прессовки 16 с двух сторон, как это показано стрелками 17 и 18 на фиг. 6.

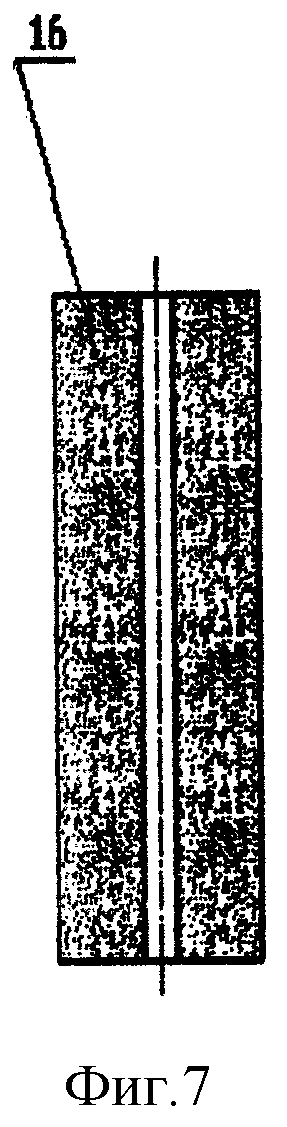

На фиг. 7 показан окончательный вид заготовки длинного стержня 16.

Пример, иллюстрирующий предлагаемый метод

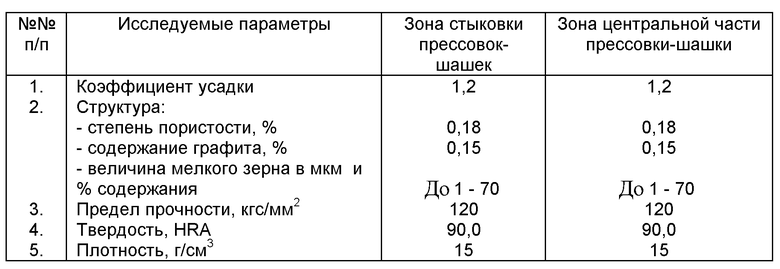

Преимущества предлагаемого метода показаны на примере прессования десяти твердосплавных стержней из сплава ВК60М диаметром 8 мм, длиной 100 мм с сквозным отверстием по оси диаметром 1,5 мм. Каждый стержень прессовался по предлагаемому методу из 4-х прессовок-шашек. После спекания по методике ГОСТ 4872-75 на 3-х стержнях изготавливались шлифы вдоль всей длины стержня, на которых исследовалась структура твердого сплава: пористость, содержание графита, величина зерна фазы WC, количество мелких до 1 мкм зерен. На семи стержнях в зонах, указанных в таблице, по методике ГОСТ 3882-74 были определены: твердость, плотность, прочность, коэффициент усадки. Данные исследования приведены в таблице.

Из таблицы видно, что предлагаемый способ позволяет получать длинные стержневые заготовки с равномерным распределением физико-механических, размерных и структурных параметров по всей длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА | 2004 |

|

RU2275988C2 |

| РЕЗЕЦ | 1999 |

|

RU2170160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА ТВЕРДОГО СПЛАВА | 2007 |

|

RU2365465C1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА | 2013 |

|

RU2542197C2 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

Изобретение относится к порошковой технологии и может быть использовано при изготовлении стержней из твердых сплавов, в том числе и с отверстиями, расположенными вдоль оси. Способ включает введение в порошок твердосплавной смеси 2 - 2,5% пластификатора, прессование пластифицированного пресс-порошка в виде заготовок-шашек с плотностью ниже расчетной плотности заготовок-прессовок, перенос заготовок-шашек в полость пресс-формы, помещение между заготовками-шашками шайбы, спрессованной из материала связки, и их совместное двустороннее прессование, в результате получают заготовку-прессовку. Предлагаемый способ позволяет получать длинные стержневые заготовки с равномерным распределением физико-механических, размерных и структурных параметров по всей длине. 1 з.п. ф-лы, 7 ил., 1 табл.

| Способ изготовления методами металлокерамики длинных втулок | 1936 |

|

SU50311A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| ГИДРОСЕПАРАТОР ДЛЯ ЗЕРНА | 0 |

|

SU194018A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US 4486385 А1, 04.12.1984. | |||

Авторы

Даты

2001-07-10—Публикация

1999-06-30—Подача