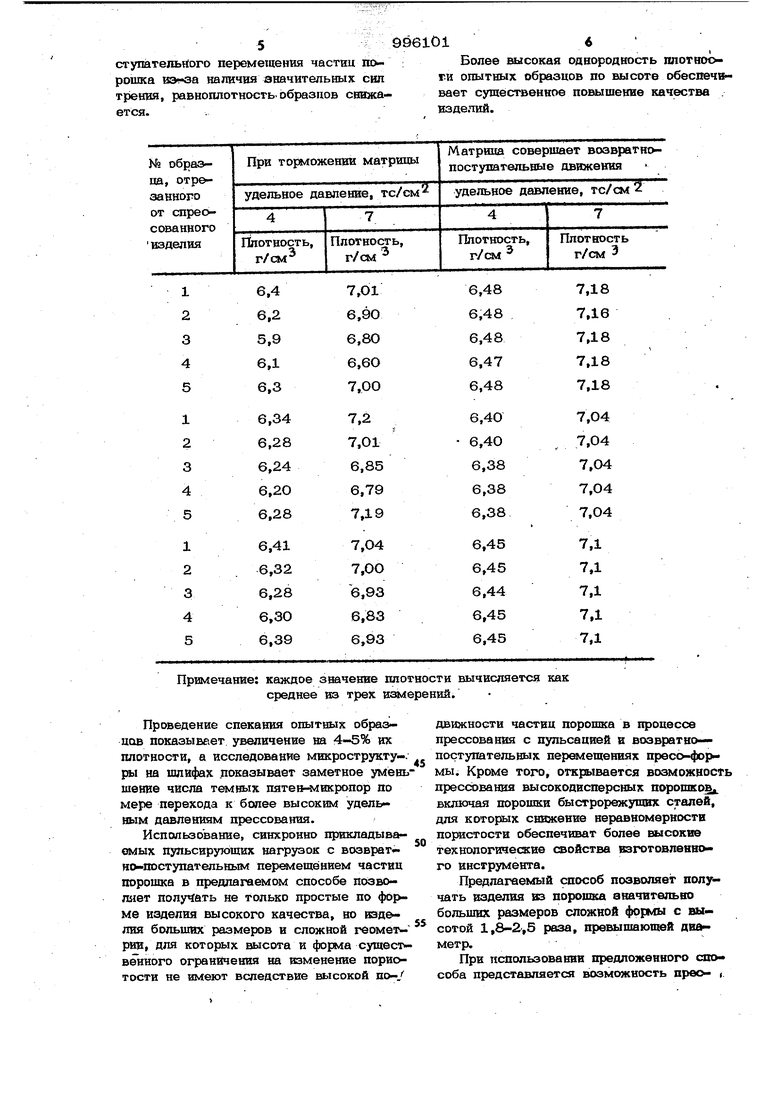

- f . - Изобретение относится к порошковой метаппургии, в частиости к способам прессования изделий вз порошка. Известен способ вибраавонкого формования изделий из порошка, включающий загрузку порошка в пресо-форму и уплотнение при наложении статической нагру ки и вибрационны;с колебаний, 1фич виб рационные коле НИН прикладывают к матрице и/илн к пуансонам с одшэсторовнвм Ш1И двухсторонним приложением нагрузки Clj.7 Недостатком этого способа явпя1зтся то, что порошок прц уплотнении поджат постоянным давлением, не даюшш вш- можность испытывать прессуемому порош ку наиболее благоприятный режим мгновенного приложения и снятия нагрузок. Пластическая дефор аиня в этом случае протекает неэффективно, так как порошок находится постоянно под нагрузкой, в o6i еме жесткой матрицы и его энергия перемешевия почти равна нутпо, что чает воздействие дополнительного эффекта наклепа прессуемого порошкового материала. В результате этого спрессованные Изделия имеют значительную неравномерность распределения плотности по объему и недостаточную ее величину, что снижает качество спрессованных изделий. Известен способ прессова{шя изделий КЗ юрошка, включаюнтвй загрузку последнего в (рму и уйлотненве путем 1фвложешш пульсирующей односторонней нагрузки 2. Недостатком этого способа является то, что при осувхгствленйн прессования порошка с односторонней пульснрующаЙ нагрузкой, выравнивание по объему взд ЛИЯ плотности не происходит полностью не устраняются возникающие щра npecct ванви шлссжве релаксатюввые в упругие вапряжевия в местах кошактов между час|тиами оорснпка, вследствие этого .в делия имеют неравномерную ппотвосгь и высокую пористость. 399 Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ прессования изделий из порошка, включающий загрузку последйего в пресс-форму и уплотнение путем синхронного приложения пульсирующей нагрузки с взаимно противоположных сторон. При использовании этого способа пульсация разобщает и тем самым способствует наиболее удобной взаимной ориентации частиц порошка, разрушая рых лые ap04Hbie структуры и обеспечивает укладку материала под наибольшим (в 2,5-3,5 раза меньшим) удельньш давлением по сравнению со cтaтичecкимL l. Однако использование известного способа не приводит к значительному увеличению однородности плотности по высоте изделий, что определяется недостаточным перемещением порошка во время его уппотнения кз-за имеющихся значительных сил трения. Цель изобретения - повышение качест ва юделий из порошка за счет снижения сил взаимного трения при сдвиговых перемёщениях порошка вдоль оси прессования. Поставленная цель достигается Тем, что согласно способу прессования изделий из порошка, включающему загрузку последнего в пресо-форму и уплотнение-, путем синхронного приложения пульсирующей нагрузки с взаимно противоположных сторон, в процессе уплотнения поро шок подвергают дополнительному возврат но-поступ9тельному перемешетоо вдоль оси приложения пульсирующей нагрузки. Равномерное распределение плотности достигается на основании выполнения принципов физико-химической механики, что связано с самоориентацией частиц порошка при автоматическом возникновении и поддержании динамического синхро низма между частотой обращения частиц и колебаниями возмущающего поля при совпадении резонансных частот частиц порошка и колебательной системы, когда с1ты трения и сцепления становятся совсем незначительные. Пульсация с одновременным возвратн поступательным перемещением частиц по poimca обеспечивает укладку частиц под небольшим удельным давлением, значительно интенсифицируя процесс уплотнения, облегчает погружение пуансонов в порошок и ориентирует частицы порошка в состоянии минимальной их свободной энергии. Для реализации спрсоба на прессе с ульсатором ЦДМПУ-20О тс устанавлиают устройство для имитации пульсаии, которое позволяет осуществлять вустороннее прессование с одновременым возвратно-поступательным перемеением матрицы для выполнения сдвигоых деформаций порошка относительно оси рессования как с периферии, так и всеу объему изделия. При передаче пульсации от пресса чеез нижний пуансон порошку происходит ерй 4ещение вверх матрицы и одновременое поджатие тарельчатых пружин устройтва, между которыми располагается матица. После отхода пульсатора пресса наад и снятия нагрузки с пружин и пороша, матрица, освобождаясь, начинает двиаться в первоначальное свое положение. икл в дальнейшем повторяется многократно и матрица совершает за это время олебания относительно оси прессования. За счет сил трения частицы порошка на периферийных зонах начинают совершать сдвиговые возвратно-поступательные перемещения, вовлекая с собой соседние прилегающие частицы порошка. Происходит перераспределение пористости, плотности и выравнивание плотности изделия, что улучшает его качество. Пример. Технологический процесс прессования изделий из железного порощка марки ПЖ2М1 пульсирующим давлением с перемещением матрицы проводят на образцах диаметром 15 мм и высотой 30 мм, что составляет отношение высоты к диаметру изделия 2 :1 при частоте ЗОО циклов в минуту (5 Гц) и амплитуде 2,5 мм. Исследуемые образцы разрезают на части, каждая из которых имеет высоту 5 мм. Результаты определения плотнооти и равномерность ее распределения представлены в таблице. Во время экспериментов порошок подвергают возвратно-поступательному перемещению, при этом матрица совершает свободное возвратйо-поступательное перемещение. Для сравнения прессования проводят при торможении матрицы. Как следует из таблицы, двухсторонняя пульсация с возвратно-поступательным перемеп1ением порошка дает возможность получать длинномерные изделия более равномерной плотности по сечению и высоте. При отсутствии возвратно-цо5 996101«

ступатепьйого перемещения частиц ni -Более высокая однородшсть шютноорошка наличия значительных сипги опытных образцов по высоте обеспечятре{шя, равноплотность. образцов своажа-вает существенное повышение качестве

ется..изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2032541C1 |

| Устройство для прессования изделий из порошковых материалов | 1987 |

|

SU1482764A1 |

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 1990 |

|

RU2007272C1 |

| Устройство для прессования крупногабаритных заготовок из порошковых материалов | 1985 |

|

SU1284688A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

Примечание: каждое зшчение плотности вычисляется как среднее на трех иэдлерений. Проведение спекания опытных образцов показывает увеличение на 4-5% их плотности, а исследование микрострукту-. ры на шлифах показывает заметное умень шение числа темных пятен-микропор по мере перехода к более высоким удельным давлениям прессования. Использование, синхронно прикладываемых пульсирующих нагрузок с возврат но-поступательным перемещением частиц порошка в предлагаемом способе позволяет получать не только простые по изделия высокого качества, но изделия больших размеров и сложной геомет- рии, для которых высота и форма сушест венного ограничения на изменение пориотости не имеют вследствие ш 1сокой по-/ двюкности частиц порошка в процессе прессованш с пульсацией и возвратнопоступательных перемещениях пресо мы. Кроме того, открывается возможность прессования высокодисперсных порошков включая порошки быстрорежущих сталей, для которых снижение неравномерности пористости обеспечиват более высокое технологические свойства взготовленно го инструмента. Предлагаемый способ позволяет получать изделия вз порошка аначительво больших размеров сложной с высотой 1,8-2,5 раза, превышающей диаметр. При использовании предложенного сш соба представляется возможность прео- ,

сования изделий т различных порошков,, получая достаточно равномерную и ненапряженную укладку.частиц сбольшей равноплотвостью, Ч:то позволяет наиболее эффективно решить вопрос значительного улучшения качества изделий при уменьшении технологических условий прессования.

Экономия от внедрения на предприятии одной единицы оборудования для ocyiaeciv. влекия предлагаемого способа прессования составит около 50 тыс.руб. в год.

Формула изоб р-е т е н и я 15

Способ прессования издений иэ порошка, включающий загрузку последнего в прессН)орму и уплотнение путем синхронного приложения пульсирующей нагрузки с взаимно противоположных сторон, отличающийся тем, что, с целью повышения качества прессуемых изделий, в процессе уплотнения порошок подвергают дополнительному возвратно-поступательному перемещению вдоль оси приложения пульсирующей нагрузки. Источники )Ормации, привитые во внимание пра экспертизе

кл. В 22 Р 3/02, 1979.

Авторы

Даты

1983-02-15—Публикация

1981-07-29—Подача