Способ относится к порошковой технологии и может быть применен при изготовлении заготовок концевого инструмента, например концевых фрез, сверл, разверток, зенкеров и тому подобного инструмента в виде стержней из твердых сплавов, имеющих переменное сечение по оси.

Известен способ изготовления заготовки для получения концевого инструмента с переменным сечением вдоль оси, при котором предварительно прессуют заготовку из твердосплавной смеси с высоким содержанием пластификатора, например парафина, а затем эту заготовку обрабатывают резанием, придавая необходимую форму. (См. Муха И.М. Твердые сплавы в мелкосерийном производстве. - Киев: Наукова думка, 1981. стр.16...22).

Этот способ имеет несколько существенных недостатков:

- повышенное содержание пластификатора обуславливает повышенную усадку при спекании и, как следствие, повышенное коробление (искажение формы) изделия, особенно удлиненного;

- удаление пластификатора производится в виде дополнительной операции, проводимой в атмосфере водорода, что требует специальных мер при ее проведении;

- механическая обработка пластифицированных заготовок - малопроизводительный процесс, поскольку пластифицированная заготовка имеет невысокую прочность;

- полученная заготовка имеет неравномерную текстуру, что вызывает дополнительные искажения формы изделия при спекании.

Наиболее близким по технической сущности к описываемому является способ получения заготовок для изготовления концевого инструмента из твердого сплава, включающий введение в порошок твердосплавной смеси пластификатора и прессование (SU 688285 А, МПК B 22 F 3/02, 3/20, С 22 С 29/00, 30.09.1979), принятый за прототип.

Способ экструзии имеет тот недостаток, что для устойчивого протекания процесса необходимо вводить в пресс-порошок 8...12% пластификатора, что приводит к повышенной пористости изделий после спекания, появление продольных и кольцевых трещин и, в конечном итоге, вызывает понижение механических свойств спеченной заготовки, (там же стр.19, 22).

Задачей настоящего изобретения является максимальное уплотнение прессовок, равномерной по всей длине изделия с переменным по оси сечением.

В результате решения данной задачи могут быть получены новые технические результаты, заключающиеся в получении спеченных изделий с равномерной текстурой и равнопрочных по длине и по сечению.

Указанные технические результаты достигаются тем, что в порошок твердосплавной смеси вводят пластификатор, прессуют заготовку-шашку и подвергают ее затем прессованию. Пластификатора вводят 1,8...2,5%, заготовку-шашку прессуют до плотности меньше плотности окончательной прессовки на 30...40% и с поперечным сечением меньше поперечного сечения окончательной прессовки, которую производят в матрице, выполненной с внутренней полостью по конфигурации окончательной прессовки, причем масса заготовки-шашки и масса окончательной прессовки равны.

Анализ решений, известных из предшествующего уровня техники, не выявил способа, совпадающего с описываемым изобретением по всей совокупности признаков, включенных в независимый пункт формулы изобретения, что свидетельствует о том, что настоящее изобретение соответствует условию патентноспособности - "новизна".

Вся совокупность отличительных признаков настоящего изобретения неизвестна, а известные признаки (см. прототип) не позволяют получить результаты, заключающиеся в получении прессовки высокой плотности с равномерной структурой, что обеспечивает получение спеченного изделия, равнопрочного по длине и по поперечному сечению. Поэтому настоящее изобретение соответствует условию патентноспособности - "изобретательский уровень".

Пример.

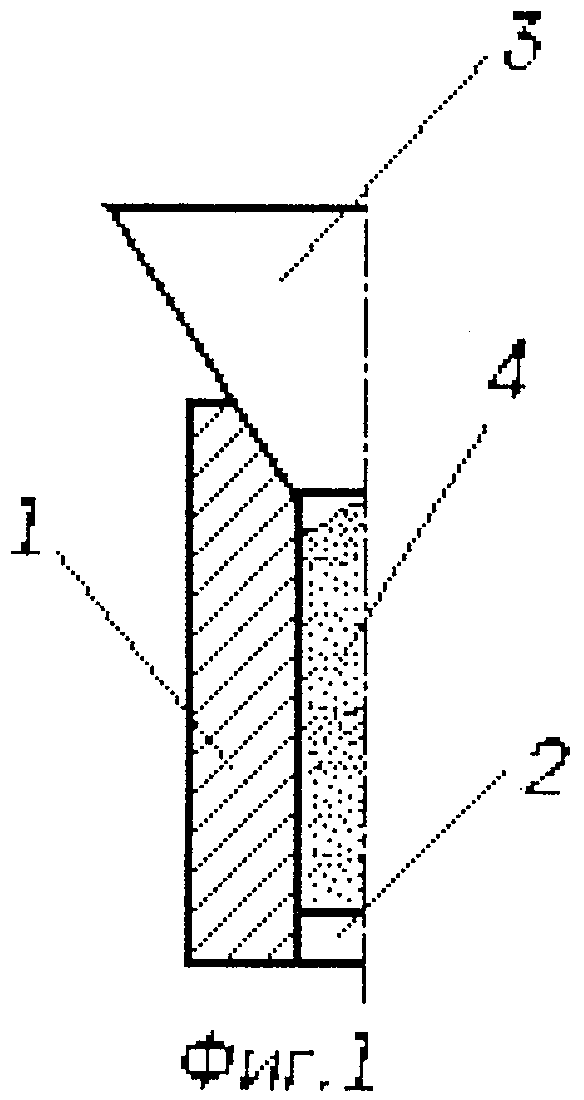

Способ осуществляют следующим образом, как показано на фиг.1, 2, 3, и 4.

В матрицу 1 (см. фиг.1) с установленным в ней нижним пуансоном 2 через воронку 3 засыпают пластифицированную твердосплавную шихту 4. Затем воронку 1 убирают.

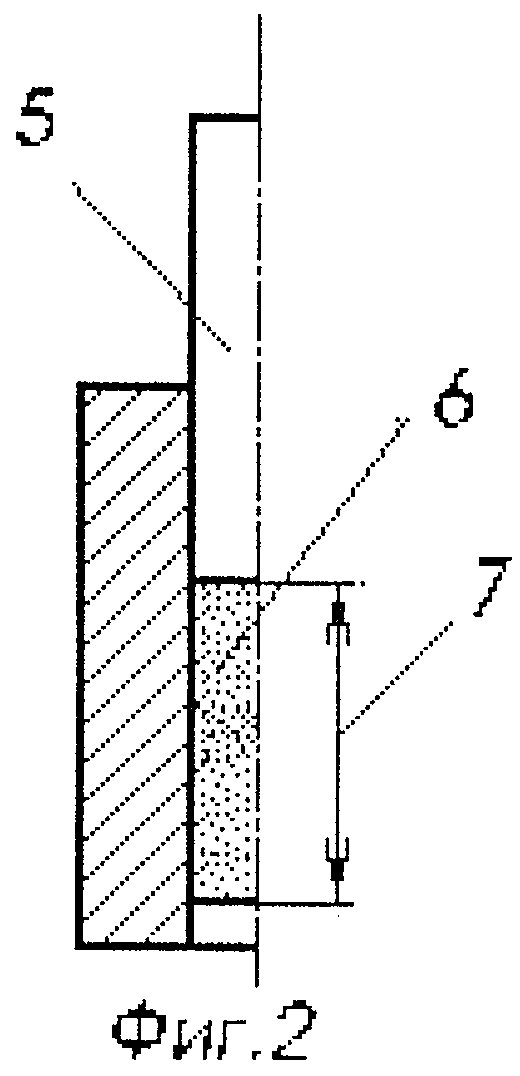

В полость матрицы помещают верхний пуансон 5 (см. фиг.2) и производят прессование заготовки-шашки 6 с плотностью ниже расчетной плотности окончательной прессовки и с длиной 7.

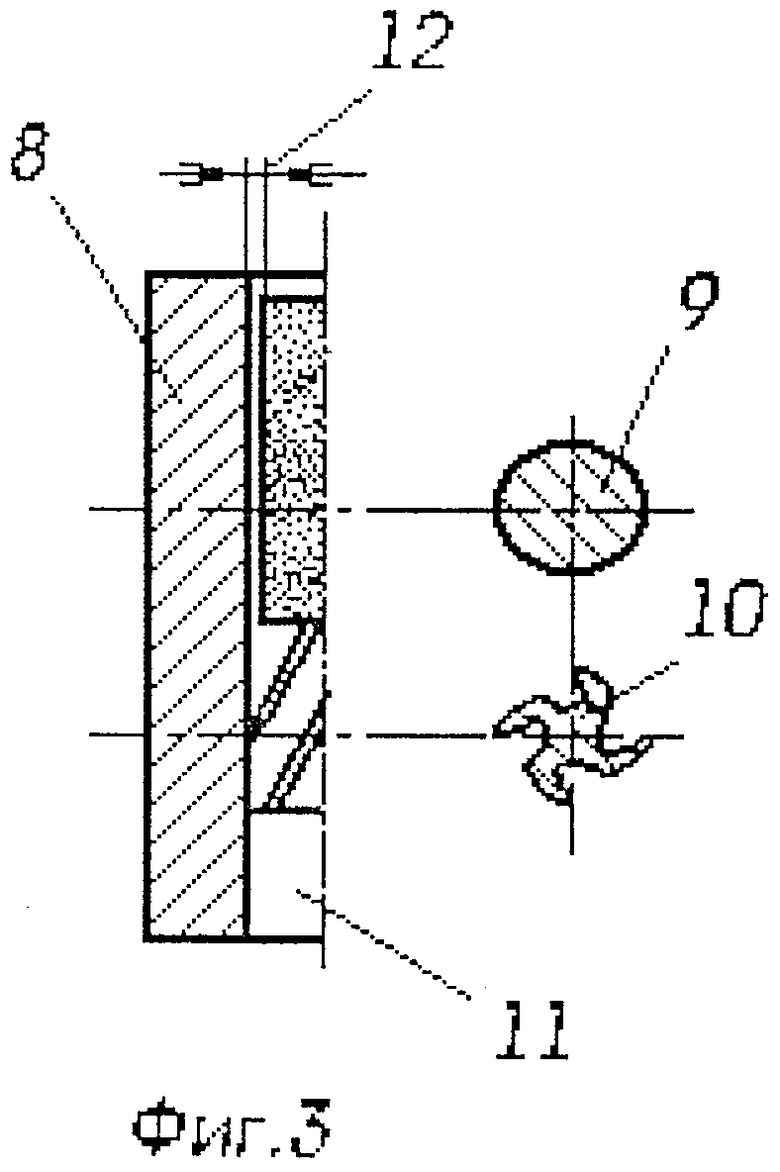

Заготовку-шашку 6 переносят в матрицу 8 (см. фиг.3) с внутренней полостью, соответствующей сечениям окончательной прессовки, например с цилиндрическим хвостовиком показанным на сечении 9 и четырехзубой режущей частью фрезы, показанной на сечении 10. Матрица 8 имеет нижний пуансон 11.

Заготовка-шашка 6 меньше в сечении, чем полость матрицы на величину зазора 12, который определяется исключительно легкостью помещения заготовки-шашки в полость матрицы и может составлять от нескольких десятков миллиметров до нескольких миллиметров.

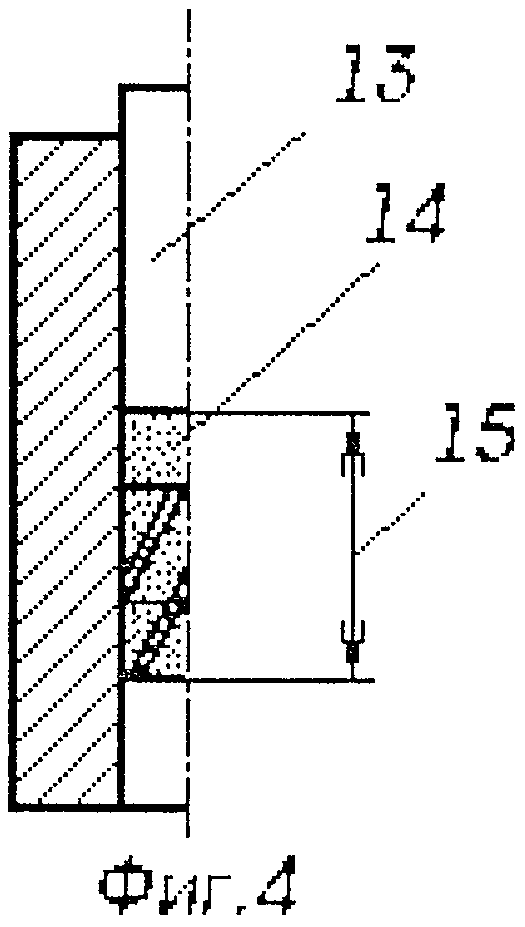

При помощи пуансона 13 (см. фиг.4) производят прессование окончательной заготовки 14 с требуемой плотностью. Длина этой заготовки 15 меньше длины 7 заготовки-шашки, но массы их равны между собой.

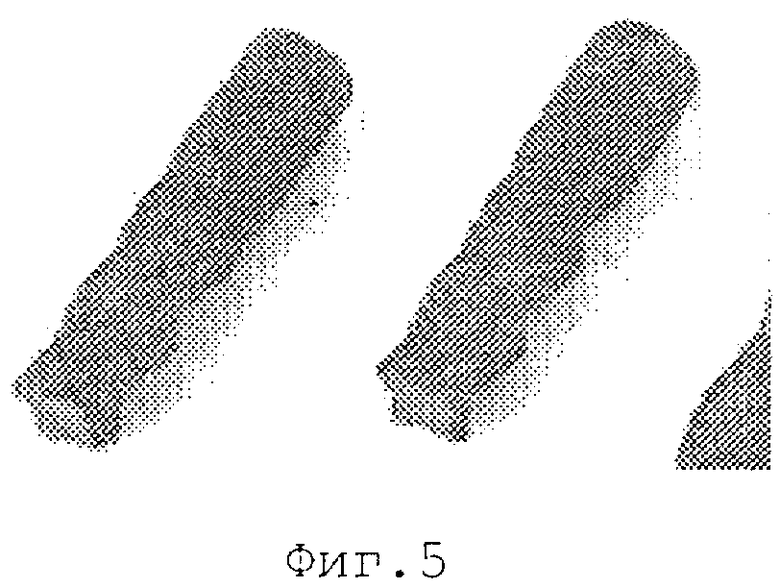

На фиг.5 показана фотография нескольких видов окончательных заготовок, изготовленных по предложенному способу.

Заготовки, показанные на фиг.5, были изготовлены следующим образом.

В пресс-форме были отпрессованы цилиндрические стержни из шихты сплава ВК8 с добавлением 2% пластификатора - каучука СКД. Диаметр стержня - 12 мм, длина - 80 мм. Масса стержня - 68 г, что соответствует плотности прессовки 7,5 г/см3. Затем в соответствии с описанной технологией стержень был запрессован в окончательную пресс-форму с внутренней формирующей полостью в виде четырехзубой концевой фрезы. Диаметр фрезы получен равным 14,8 мм, длина - 75 мм, плотность прессовки - 8,2 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА ТВЕРДОГО СПЛАВА | 2007 |

|

RU2365465C1 |

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН | 2010 |

|

RU2437747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА | 2013 |

|

RU2542197C2 |

| РЕЗЕЦ | 1999 |

|

RU2170160C2 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

Изобретение относится к порошковой металлургии, в частности, к изготовлению стержней из твердых сплавов с переменным по оси сечением. Может применяться для изготовления концевого инструмента, например концевых фрез, разверток, зенкеров и т.п. Способ получения заготовки для изготовления концевого инструмента из твердого сплава включает введение в порошок твердосплавной смеси 1,8-2,5% пластификатора. Прессуют заготовку-шашку с плотностью на 30-40% меньше плотности окончательной заготовки и с поперечным сечением меньше поперечного сечения окончательной заготовки. Полученную заготовку-шашку подвергают прессованию в матрице, внутренняя полость которой соответствует конфигурации окончательной заготовки. Масса заготовки-шашки и масса окончательной заготовки равны. Техническим результатом является получение изделий с равномерной текстурой и равнопрочных по длине и сечению. 5 ил.

Способ получения заготовки для изготовления концевого инструмента из твердого сплава, включающий введение в порошок твердосплавной смеси пластификатора и прессование, отличающийся тем, что изготавливают инструмент в виде стержней, имеющих переменное сечение, при этом в порошок твердосплавной смеси вводят 1,8-2,5% пластификатора, прессуют заготовку-шашку с плотностью на 30-40% меньше плотности окончательной заготовки и с поперечным сечением меньше поперечного сечения окончательной заготовки, затем заготовку-шашку подвергают прессованию в матрице, внутренняя полость которой соответствует конфигурации окончательной заготовки, причем масса заготовки-шашки и масса окончательной заготовки равны.

| Способ прессования из порошка изделий сложной формы | 1977 |

|

SU688285A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2006-05-10—Публикация

2004-01-21—Подача