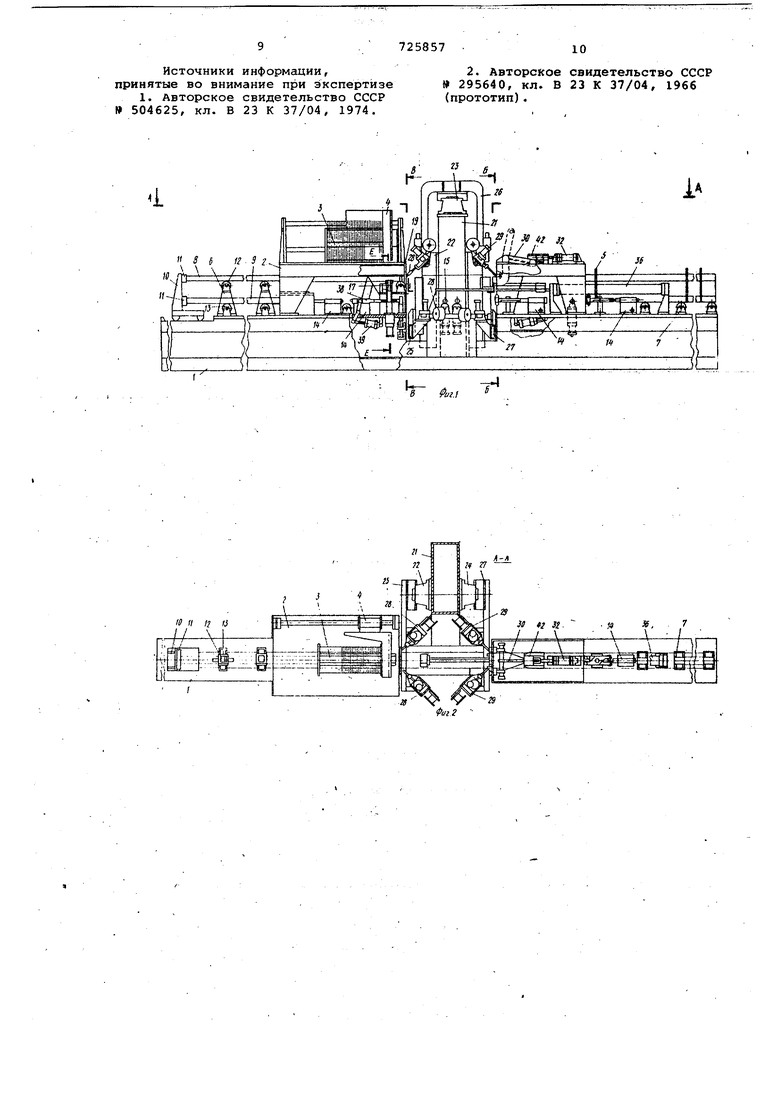

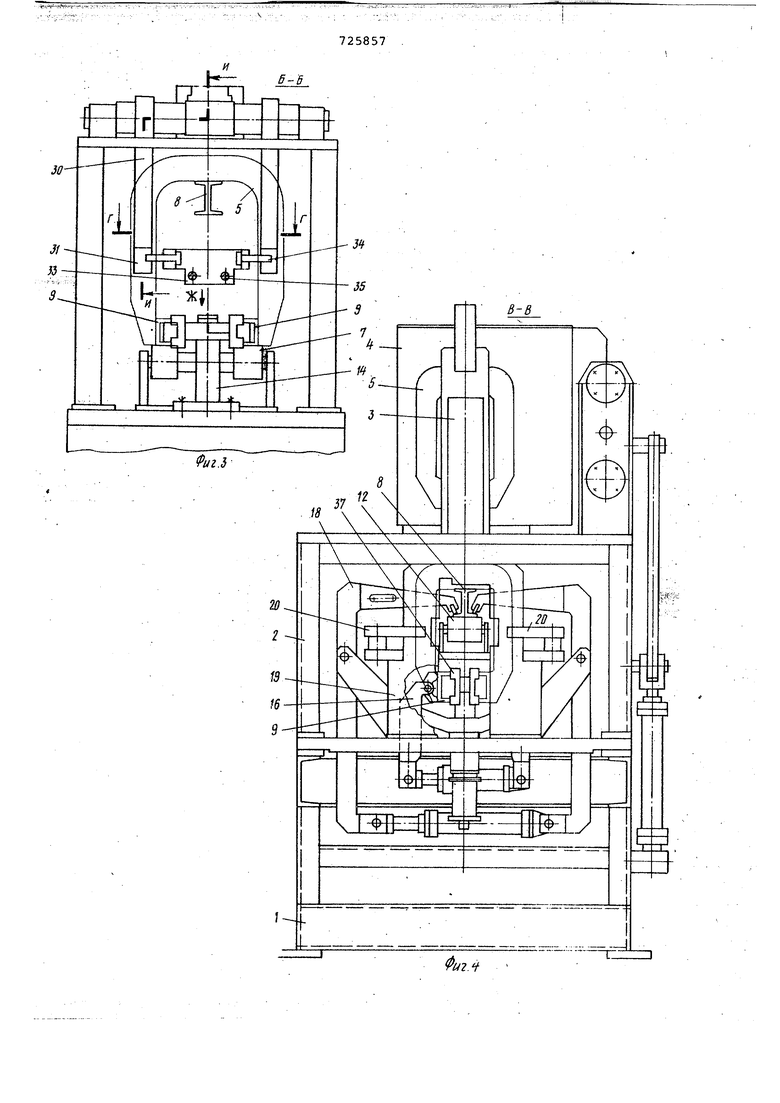

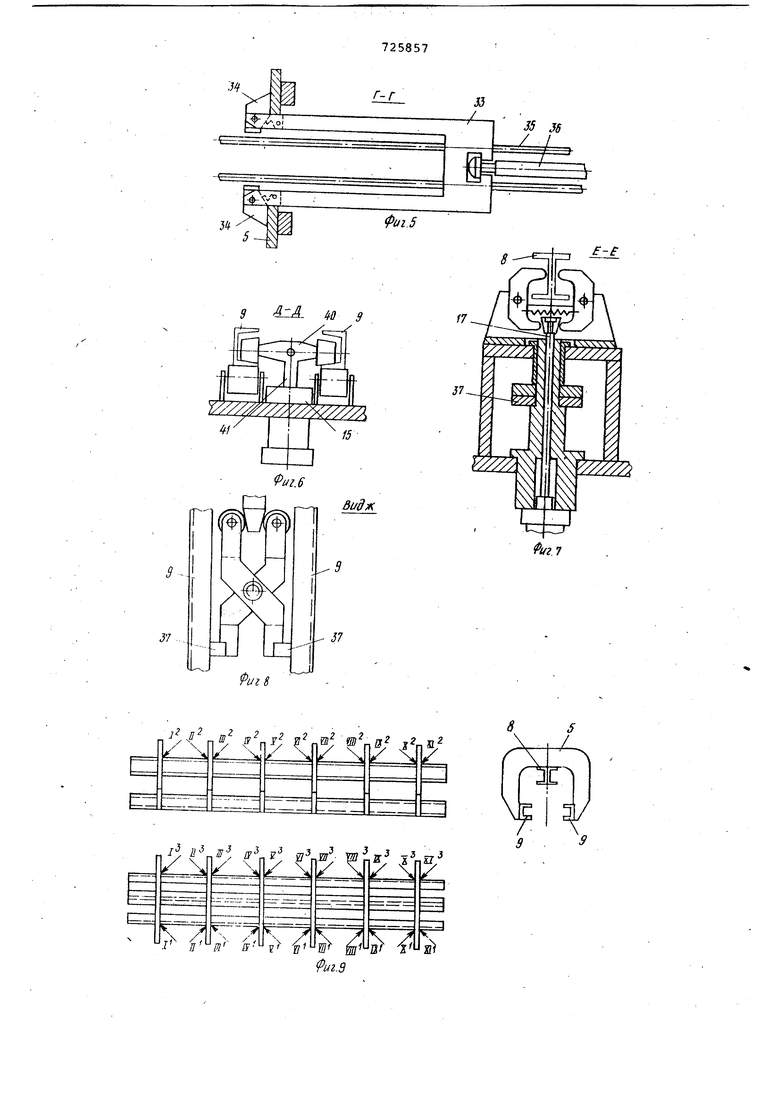

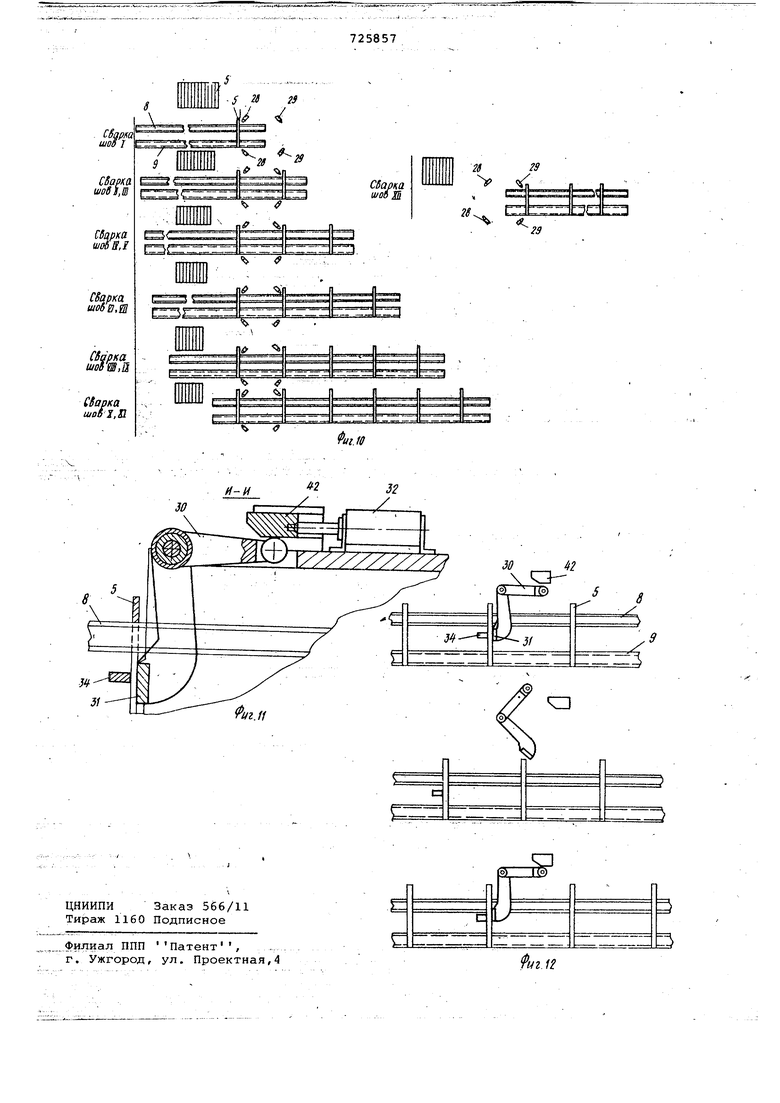

(54) АГРЕГАТ ДЛЯ СБОРКИ И СВАРКИ ПРОСТРАНСТВЕННЫХ КОНСТРУКЦИЙ заготовок расположены сварочные горелки, продольная ось каждой из которых образует с направлением движения заготовок угол меньше 90°-, а вторыми по ходу движения заготовок расположены сварочные ,горелки, продольная ось каждой из которых образ ет с направлением движения за.гото вок угол больше 90, при этом расстояние между первыми и вторыми сварочными горелками равно расстоянию между крайними положениями упомянутых захватов ползуна, а механизм ост Нова шагового перемещения пространст венных конструкций выполнен в виде шарнирно-смонтированного на станине опрокидывающегося двуплечего рачага одно из плеч которого кинематически связано с приводом, а другое плечо выполнено в виде вилки, концы которо служат опорами для базирования соеди нительных злементов На позиции сварки, при этом ползун выполнен в виде П -образной рамы, а захваты подпр жинены и установлены на концах рамы На фиг. 1 показан агрегат для сбо ки и сварки пространственных констру ций, общий вид; на фиг. 2 - разрез 3 - разрез А-А на фиг. 1; на фиг. 1; на фиг. 4 - разрез Б-Б на фиг 1; на фиг. 5 - разрез В-В на фиг 3; на фиг. б - разрез Г-Г на фиг 1;на фиг. 7 - разрез Б-Е Д-Д на фиг на фиг. 1; на фиг. 8 - вид по стрелке Ж фиг. 3; на фиг. 9 - сва{зиваем-ое изделие на фиг. 10 - этапы изготовления секций и расположейие сварочных головок; на фиг. 11 - сечение И-И фиг. 3; на фиг. 12 - работа упора во время цикла сборки и сварки. Агрегат для сборки и сварки прост ранственных конструкций.содержит ста нину 1 и смонтированные на ней портал 2 с закрепленными на нем накопителем 3 и механизмом подачи соединительных элементов в виде скобы 5. По обе стороны от портала 2 расположены рольганги 6 и 7. Рольганг 6 служит для приема и подачи длинномерных .заготовок в виде двутавра 8 и двух швеллеров 9 в зону сборки и сварки. Он содержит приводную тележ ку 10 с магнитньоми упорами 11 для выравнивания торцов заготовок 8 и 9 а также неприводные ролики 12 и 13, являющиеся опорами для заготовок 8 и 9, которые расположены на разных уровнях в пространстве. Фиксация швеллеров 9 на рольганге осуществляется механизмами центри рования 14 и механизмами прижима 15 швеллеров 9 к роликам 13, а также механизмами прижима 16 швеллеров 9 к рычагам механизмов центрирования 14 Фиксация двутавра 8 осуществляется механизмами центрирования 17 и механизмами прижима 18 к роликам 12 На станине 1 жестко закреплен упор 19 для базирования соединительных элементов (скоб) 5 устройства для сборки и сварки конструкций с длинномерными заготовками 8 и 9, а также прижимы 20 для закрепления скоб 5 на упоре 19. Устройство снабжено также смонтированными на стойке 21 приводами 22, 23 и 24 для перемещения кареток 25, 26 и 27. На каретке 25 закреплены сварочные головки ,28 со сварочными горелками, продольная ось каждой из которых образует с направлением движения заготовок 8 и 9 угол меньше 90° . На каретке 26 закреплены сварочная головка 28 со сварочной горелкой, продольная ось которой образует с направлением движения заготовок 8 и 9 угол меньше 90, -и сварочная головка 29 со сварочной горелкой, продольная ось которой образует с направлением движения заготовок 8 и 9 угол больше 90. На каретке 27 закреплены сварочные головки 29 со сварочными горелками, продольные оси которых образуют с направлением движения заготовок 8 и 9 угол больше 90., Рольганг 7 служит для.транспортирования сварочного изделия и содержит механизмы центрирования 14 швеллеров 9 и механизмы прижима 15 швеллеров 9 к роликам 13. Перемещение пространственной конструкции от позиции сварки головками 28 к позиции сварки головками 29 осуществляется механизмом останова и шагового перемещения, смонтированного на станине 1. Он содержит упор 30 для базирования пространственных конструкций, выполненный в виде свободно висящего на оси двуплечего рычага, упорная поверхность 31 одного из плеч которого установлена в плоскости базирования скоб 5 на позиции сварки головками 29 и выполнена В виде вилки с опорами, размещенными в местах расположения скоб 5. Другое плечо упора 30 имеет установленнУй на оси ролик, который упирается в клин привода 32. Перемещение пространственных конструкций от одной позиции сварки к другой осуществляется ползуном 33, выполненным в виде П-образной в горизонтальной плоскости рамы с подпружиненными захватами 34 на концах. Ползун 33 возвратно-поступательно перемещается по направляющим 35 станины 1 от привода 36, при этом захваты 34 перемещаются между упором 19 и упором 30, а сварочные головки 28 и 29 расположены между крайними положениями захватов 34 ползуна 33. Механизм центрирования 14 выполнен в виде двух шарнирно-соединенных двуплечих рычагов 37, взаимодействующих с регулируемым клиноМ 38, кинематически связанным с приводом 3

Механизм прижима 15 выполнен в виде качалки 40, шарнирно-соединенной со штоком привода 41. Механизмы прижима 16 и 18 имеют аналогичную конструкцию. В исходном положении захваты 34 ползуна 33 упираются в упорные поверхности 31 упора 30, второе плечо которого в это врел4я упирается в клин 42 привода 32.

Агрегат для сборки и сварки пространственных конструкций работает следующим образом.

На неприводные ролики 12 и 13 рольганга 6, закрепленного на станине 1, устанавливаются длинномерные заготовки - двутавр 8 и два швеллера 9. В накопитель 3 закладывают партию соединительныхэлементов (скоб) 5.

Работа агрегата начинается с включения привода перемещения тележки 10 с магнитными упорами 11, которые воздействуют на торцы заготовок 8 и 9, выравнивают их и подают на первую позицию сварки перед сварочными головками 28. Одновременно механизм подачи 4 соединительных элементов (скоб) 5, установленный на портале 2, захватывает одну скобу 5 и передвигает ее на первую позицию сварки перед сварочными головками 28.

После того как тележка 10 и механизм подачи 4 займут требуемые положения, автоматически дается команда на включение механизмов прижима 16, которые прижимают швеллеры 9 к рычагам 37 механйзмов центрирования 14, расположенных до первой позиции сборки, при этом рычаги 37 механизмов центрирования 14 находятся в нерабочем положении. После прижати швеллеров 9 дается команда на установку скобы 5 На двутавр. 8 и возвращние механизма подачи 4 в исходное : положение. Скоба 5 воздействует на конечный выключатель {на чертеже. не показан), который дает команду на включение механизмов центрирования 14 и 17, механизмов прижима 15 и 18 и прижимов 20. При этом механизмы прижима 14 центрируют швеллеры 9 относительно оси агрегата приводами 39 при помощи;клиньев 38, которые воздействуют на рычаги . 37, а механизмы прижима 15 при помсяд привода 41 и качалки 40 поджимают швеллеры 9 к роликам рольганга 6. Механизмы центрирования Т7 центрирую относительно оси агрегата двутавр 8, а механизмы прижима 18 прижимают двутавр 8 к роликам 12 рольганга б. Прижимы 20 прижимают скобу 5 к упору 19.

После окончания фиксации всех заготовок дается команда на включение приводов 22 и 23, установленных на

стойке 21, которые перемещают каретки 25 и 26, Каретка 25 перемещает две сварочные головки 28 снизу вверх, а.каретка 26 перемещает одну сварочную головку 28 и .одну сварбчную головку 29 перпендикулярно направлению движения заготовок. При подходе к длинномерный заготовкам 8 и 9 происходит включение сварочных головок 28 и приварка скобы 5 к длинномерным заготовкам 8 и 9 одним горизонтальным

0 и двумя вертикальными швами. После окончания сварки каретки 25 и 26 возвращаются в исходное положение и дают команду на разжим,прижимов 20, механизмов центрирования 14 и 17,

5 механизмов прижима 15, 16 и 18. Окончание разжима фиксируется специальным датчиком (на чертеже не показан;, который дает команду на включение механизма подачи 4 скоб 5 и привода 36

0 механизма останова и шагового перемещения, при этом механизм Лодачи 4 захватывает Одну скобу 5 и передвигает ее на первую позицию сварки перед сварочными головками 28,а привод 36 начинает перемещать ползун 33 с пЪдпружй5ненными захватами 34 по направляющим 35 к упору 19.После того как захваты 34 зацепят скобу 5,дается команда на обратное перемещение ползуна 33 приводом 36, и происходит перемещение

0 пространственной конструкции к упорной поверхности 31 упора 30, при этом другое плечо упора 30 упирается в клин 42 привода 32. Перемещение пространственной конструкции осуще5ствляется до при)атия захватами 34 скобы 5 к упорной поверхности 31 упора 30, после чего дается команда на повторение цикла установки скобы 5, и зажима заготовок 8 и 9 с той лищь

0 разницей, что происходит дополнительное центрирование и прижим швеллера 9 механизмами центрирования 14 и механизмами прижима 15 за второй позицией сварки на рольганге 7. После окончания фиксации заготовок и воз5вращения механизма подачи 4 в исходное положение дается команда на включение приводов 22, 23 и 24 для перемещения кареток 25, 26 и 2.7 со сварочными головками 28 и 29. Происхо0дит одновременнаясварка шести швов двух скоб 5 - двух горизонтальных и четырех вертикальных. После окончаНИН сварки каретки 25, 26 и 27 возвращаются в исходное положение и дается

5 команда на продолжение цикла. Включается механизм подачи 4 скоб 5 и привод 36 механизма останова-и шагового перемещения, при этом механизм подачи 4 захватывает одну скобу 5 и передвигает ее на первую пози0цию сборки, а привод 36 начинает перемещать ползун 33 с подпружиненными захватами 34 к упору 19. При движении ползунаj33 дается команда на включение привода 32, который

5 отводит клин 4Тот соприкосновения с упором 30. Когда захваты 34 зацепят скобу 5, дается команда на обратное перемещение ползуна 33 приводом 36 и про исходит перемещение пространствен- / йой конструкции к упорной поверхности 31. При этом первая скоба 5, передвигаясь, начинает поворачивать упор 30 до тех пор, пока не пройдет под ним. После этого упор 30 самопро извольно устанавливается в первоначальное положение и даеткоманду на отключение привода 32, который устанавливает .клин 42 в рабдчёё положение. Передвижение пространственной; конструкции продолжается до прижатия .захватами 34 второй скобы 5 купорной поверхности 31 упора 30, при этом другое плечо упора 30 снова упирается в клин 42 привода 32 после чего цикл сварки и дальнейшей сборки повторяется до последней свар ки скоб 5 с длинномерными затбтдвками 8 и 9. . По окончании сварки каретки возвращаются в исходное положение и дают команду на разжим заготовок, после чего включается только привод 36 мёханизма останова и шаговбго перемещения,-а механизм подачи 4 скоб остается в исходном положении. Приво 36 начинает перемещать ползун 3;3 с подпружиненными .атами 34 к упору 19. При движений ползуна-3 3даётся команда на включение привода 32, который выводит клин.42 изсопрйкойновенйя с упором 30. Когда захваты 34 зацепят последнюю скобу 5, дается ко манда на обратное перемещение ползуна 33 приводом 36 и пройс ёйНт Ш- ремещение пространственной конструкции к упорной поверхности 31. При этом предпоследняя скоба 5, передвигаясь, начинает поворачивать упор 30 до тех пор, пока не пройдет под ним.После .этого упор 30 самопроизвольно устанавливается в первоначаль ное положение и дает команду на отключение привода 32, который устанав ливает клин 42.в рабочее положение. Передвижение пространственной-констр ции продолжается до прижатия захвата ми 34 последней скобы к упорной поверхности 31 упора 30, прй эт61М дру.гоёплё 6 упора 30 снова упирается в клин 42 привЬда 32, после ч.его включаются приводы 23 и 24 для перемещения кареток 2б и 27 со сварочными го ловками 28 и 29 и происхсяит сварка трех последних щвов сваррчны голов ками/ 29. После окончания сварки каре ки 26 и 27 возвращаются в исходное положение, одновременно тележка 10 также возвращается в исходное положение. Цикл сборки и сварки изделия окончен. Предлагаемый агрегат позволяет увеличить производительность труда

725857 за счет- уменьшения вспомогательного времени. Годовая экономия от внедрения агрегата на ЛьвсЗвском конвееростроительном заводе составила 50 521 руб. Формула изобретения Агрегат для сборки и сварки пространственных конструкций,, состоящих .из длинномерных заготовок и соеди нительных элементов, содержащий смонтированный на станине портал с закрепленньлчи на нем накопителем и механизмом подачи соединительных элементов, расположенные по обе стороны от портала вдоль направления движения .заготовок рольганги, устройство для сборки и сварки длинномерных заготовок с соединительными элементами, содержащее упор для базирования соединительн.ых элементов в позиции сварки, смонтированные на портале приводные каретки, на каждой из которых наклонно закреплены, по меньшей мере,две сварочные головки СО сварочными горелками, продольная ось одной из которых образует с направлением движения заготовок угол ме«ьше 90, а продольная ось другой - угол больше 90 , а также механизм останова и. шагового перемещения пространственных конструкций с приводом, ползун с захватами, смонтированный с возможностью возвратно-поступательного движения от привода в .направляющих станины, о тличающийся тем,что, с;, целью повышения производительности путем уменьшения вспомогательного: времени, первыми по ходу движения заготовок расположены сварочные горелки, продольная ось каждой из которых образует с направлением движения заготовок угол меньше 90, а вторыми по ходу движения заготовок .расположёны сварочные горелки, продольная ось каждой из которых образует с направлением движения заготовок угол больше .90°, при этом расстояние между первыми и вторыми сварочными горелками равно расстоянию между крайними положениями упомянутых захватов ползуна, а Механизм останова шагового перемещения пространстенных конструкций выполнен в виде арнирно-смонтированного на станине опрокидывающегося двуплечего рычага, плеч которого кинематически связано с приводом, а другое плечо выполнено в виде вилки, концы которой служат опорами для базиования соединительных элементов а позиции сварки, при этом олзун выполнен в виде Пбразной рамы, а захваты подружинены к установлены на онцах рамы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 504625, кл. В 23 К 37/04, 1974.

2. Авторское свидетельство СССР 295640, кл. В 23 К 37/04, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Стенд для сборки и сварки изделий | 1977 |

|

SU653068A1 |

| Поточная механизированная линия для сборки и сварки листов в длинномерные полотнища | 1979 |

|

SU891291A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| СПОСОБ СБОРКИ И СТАН ДЛЯ СБОРКИ СВАРКОЙ ДВУТАВРОВОЙ БАЛКИ | 2012 |

|

RU2501635C1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

8 Фиг.

,|

J

д АА ) 9

И1.6

фиг.5

е-е

ВидгК

Фиг

-5 21 29

i

зе

S/

Jin

и Л

ЕЭС

«.

&

EZ3E

..

СКарка шоб М

ff

Авторы

Даты

1980-04-05—Публикация

1977-01-03—Подача