Изобретение относится к оборудованию шинной промышленности и предназначено для центрирования мерных полос обрезиненного металлокордного брекера, закроенного под углом, при их наложении на сборочный барабан при сборке покрышек пневматических шин.

Известно устройство для центрирования полосовых материалов, содержащее центрирующие ролики, установленные на рычагах с возможностью вращения в плоскости перемещения материала, взаимодействующие с кромками полосы материала.

Это устройство предназначено для центрирования непрерывной полосы материала и не обеспечивает центрированной подачи конца косозакроенной мерной полосы, так как центрирующие ролики стремятся установить конец полосы симметрично оси сборочного барабана и тем самым будут смещать косозакроенный (под углом до 75о) конец полосы.

Известно и другое устройство для центрирования полосового материала, содержащее смонтированные на основании подвижные каретки, привод для их перемещения, установленные на каретках с возможностью вращения в плоскости перемещения центрируемого материала направляющие ролики и механизм для изменения положения направляющих роликов в виде смонтированного на основании силового цилиндра и связанных с ним рычагов.

Это устройство предназначено для центрирования непрерывной полосы материала с параллельными кромками и не обеспечивает центрированной подачи косозакроенного конца полосы металлокордного брекера, так как при входе его в центрирующее устройство прекращается контакт центрирующих роликов (из-за их параллельного расположения) с непараллельными кромками конца полосы, т.е. центрирующее действие устройства прекращается.

Цель изобретения - возможность обеспечения центрирования заготовок полосового материала переменной ширины.

Поставленная цель достигается тем, что устройство для центрирования полосового материала, содержащее смонтированные на основании подвижные каретки, привод для их перемещения, установленные на каретках с возможностью вращения в плоскости перемещения центрируемого материала направляющие ролики и механизм для изменения положения направляющих роликов в виде смонтированного на основании силового цилиндра и связанных с ним рычагов, снабжено смонтированной на основании направляющей, установленной на ней с возможностью перемещения поперек движения центрируемого материала дополнительной кареткой с закрепленными на ней подвижным роликом и вспомогательным роликом и шарнирно смонтированным на основании двуплечим фигурным рычагом, одно плечо которого шарнирно связано с силовым цилиндром, а также и тем, что поджимной ролик выполнен с канавкой для взаимодействия с кромкой центрируемого материала.

Наличие поджимного ролика, перемещаемого поперек направления движения полосы и взаимодействующего с косой кромкой материала, обеспечивает поджим прямолинейной кромки косозакроенного конца полосы к ряду центрирующих роликов, производя его центровку при наложении на барабан. Канавка на подвижном ролике обеспечивает надежность взаимодействия поджимного ролика с кромкой полосы, предотвращая ее снятие, изгиб и соскальзывание с подвижного ролика, т.е. более надежную работу центрирующего устройства.

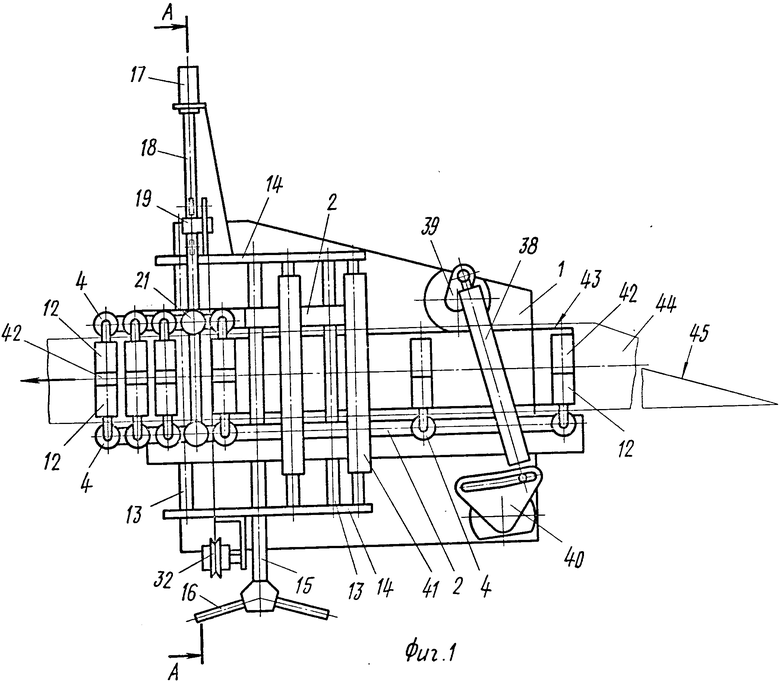

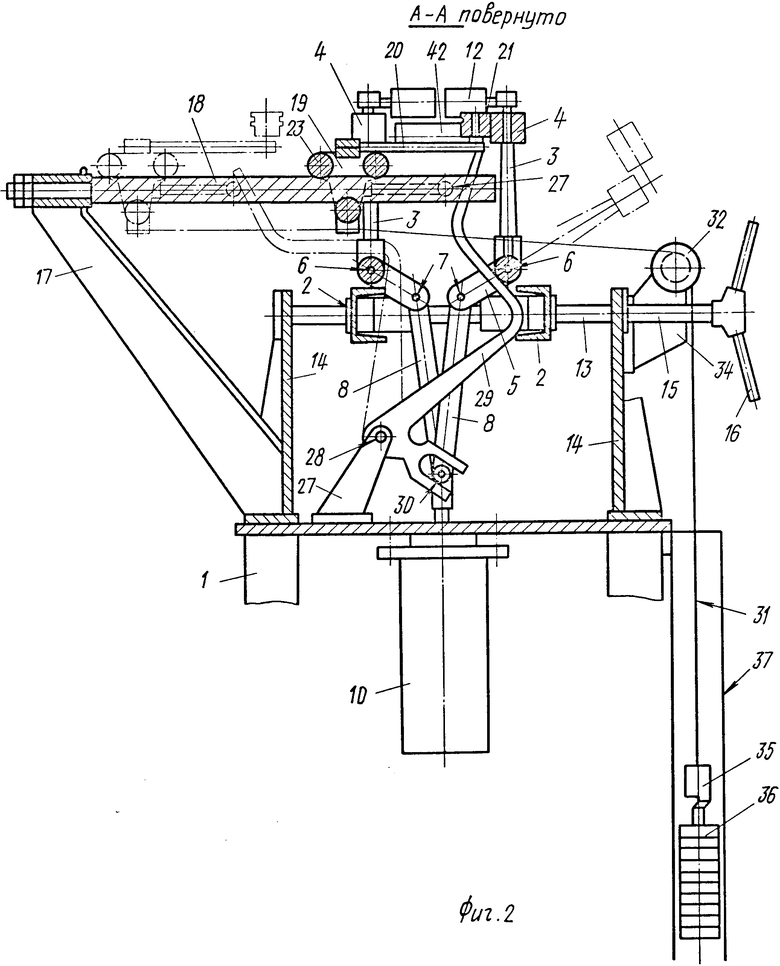

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - то же, в увеличенном масштабе.

Устройство для центрирования полосового материала содержит смонтированные на основании 1 подвижные каретки 2, установленные на каретках 2, шарнирно закрепленные на осях 3 направляющие ролики 4. Направляющие ролики 4 установлены с возможностью вращения в плоскости перемещения центрируемого материала.

Направляющие ролики 4 посредством осей 3 связаны с двуплечими рычагами 5. Двуплечие рычаги 5 посредством осей 6 смонтированы на каретках 2. Концы двуплечих рычагов 5 соединены посредством осей 7 тяг 8 и оси 9 со штоком силового цилиндра 10.

На осях 3 закреплены оси 11, на которых шарнирно смонтированы прижимные ролики 12.

Подвижные каретки 2 установлены на направляющих 13, закрепленных с помощью кронштейнов 14 на основании 1. Между направляющими 13 расположен винт 15 с маховичком 16 для установки требуемого расстояния между рядами направляющих роликов 4, соответствующего ширине центрируемой полосы.

Устройство снабжено смонтированной на основании 1 в кронштейне 17 направляющей 18, на которой установлена с возможностью перемещения поперек движения центрирующего материала дополнительная каретка 19. На ней закреплен посредством штанги 20 поджимной ролик 21 с канавкой 22 для взаимодействия с кромкой центрируемого материала.

Дополнительная каретка 19 снабжена опорными роликами 23, а поджимной ролик 21 закреплен с возможностью вращения на оси 24 в плоскости движения материала.

Дополнительная каретка 19 снабжена винтом 25, на котором шарнирно посредством оси 26 закреплен вспомогательный ролик 27.

На основании 1 посредством кронштейна 17, оси 28 шарнирно смонтирован двуплечий фигурный рычаг 29, одно плечо которого шарнирно связано посредством ролика 30, закрепленного на оси 9, со штоком силового цилиндра 10.

Дополнительная каретка 19 посредством троса 31 и блока 32, смонтированного на оси 33 кронштейна 34, закрепленного на кронштейне 14, связана со стержнем 35 регулируемого противовеса 36, расположенного в трубе 37, закрепленной на основании 1 устройства.

Устройство содержит подающий рольганг, образованный роликом 38, смонтированным с возможностью изменения угла наклона в кронштейнах 39 и 40, роликами 41, установленными на кронштейнах 14, и роликами 42, установленными на кронштейнах 43.

Устройство работает следующим образом. Перед началом работы, выдвигая шток цилиндра 10, поворачивают посредством тяг 8 двуплечие рычаги 5 с направляющими роликами 4 и прижимными роликами 12 в положение, указанное штрихпунктирными линиями на фиг. 2, для прохода устройства, подающего материал 44 на сборочный барабан. Этим же движением штока цилиндра 10 посредством ролика 30 перемещается фигурный рычаг 29, который, взаимодействуя с вспомогательным роликом 27, перемещает дополнительную каретку 19 в положение, указанное штрихпунктирными линиями на фиг. 2. При этом противовес 36 находится в крайнем верхнем положении.

После прихода к сборочному барабану устройства, подающего материал 44, и возврата его в исходное положение (на чертежах не показано), направляющие ролики 4 и прижимные ролики 12 устанавливают в рабочее положение путем поворота двуплечих рычагов 5 посредством тяг 8 под воздействием силового цилиндра 10.

При этом направляющие ролики 4 устанавливают симметрично относительно оси сборочного барабана на расстоянии друг от друга, соответствующем номинальной ширине материала 44, регулировочным винтом 15 с маховичком 16. Прижимные ролики 12 расправляют волнистость полосы материала 44.

Одновременно при перемещении штока цилиндра 10 фигурный рычаг 29 посредством ролика 30 перемещается в положение, указанное сплошной линией на фиг. 2.

При этом дополнительная каретка 19 под действием противовеса 36 перемещается по направляющей 18 вслед за фигурным рычагом 29 до тех пор, пока поджимной ролик 21 не упрется в кромку полосы материала 44 (см.фиг. 3).

При повороте сборочного барабана (на чертежах не показано) полоса материала 44 перемещается в направлении стрелки (фиг.1), при этом она центрируется и расправляется направляющими роликами 4 и прижимными роликами 12. Кромка полосы материала 44 взаимодействует с поджимным роликом 21, вращает его, при этом поджимной ролик 21 слегка поджимается к кромке полосы материала 44 с усилием, регулируемым набором грузов в противовесе 36. По мере сужения конца полосы центрирующее действие направляющих роликов 4 прекращается, а центрирование косозакроенного конца 45 полосы материала 44 осуществляется поджимным роликом 21, который перемещается в направлении, поперечном перемещению полосы материала 44, и прижимается к косозакроенной кромке с постоянным усилием под воздействием противовеса 36, в то же время поджимая прямолинейную кромку полосы к ряду направляющих роликов 4. Косозакроенный конец полосы центрируется таким образом до упора поджимного ролика 21 в направляющий ролик 4 (см.фиг.2).

Канавка 22 на поджимном ролике 21 препятствует соскальзыванию кромки материала с поджимного ролика и предотвращает ее деформирование.

По сравнению с базовым объектом-брекерным питателем индекс 381.021.04.00.000, входящим в состав линии для сборки покрышек ЛСПР 2-510-485 индекс 381.021, устройство позволяет центрировать косозакроенные мерные полосы металлокордного брекера при подаче их на сборочный барабан.

| Патент США N 3499920, кл | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1994-07-15—Публикация

1982-07-09—Подача