Изобретение относится к обработке деталей машин поверхностным пластическим деформированием (ППД), к обработке давлением внутренних и наружных цилиндрических и других поверхностей вращения.

Известен способ ППД инструментом, представляющим собой ролик с торообразным пояском, который устанавливается параллельно обкатываемой поверхности заготовки, при этом последней сообщают вращательное движение относительно собственной продольной оси, а инструменту, оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу [1].

Недостатком известного инструмента является большая вероятность появления пластической волны при обкатывании в продольном направлении, способствующей образованию трещин и отслаиванию поверхностного обрабатываемого слоя.

Задача изобретения - повышение качества обрабатываемой поверхности путем уменьшения пластической волны в направлении подачи за счет конструкции обкатного инструмента, представляющего собой ролик, у которого перед цилиндрическим упрочняющим пояском и после него имеются сглаживающие конуса.

Поставленная задача решается предлагаемым способом поверхностного пластического деформирования тел вращения, при котором заготовке сообщают вращательное движение относительно собственной продольной оси, а инструменту, представляющему собой обкатной ролик и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу, причем рабочая часть инструмента является трехступенчатой поверхностью, состоящей из переднего сглаживающего конуса с углом конусности 2...5°, цилиндрического упрочняющего пояска торообразного со стороны переднего сглаживающего конуса и заднего сглаживающего конуса с обратным углом конусности 1...3°, соответственно расположенные последовательно в направлении продольной подачи, при этом инструмент нагружают поперечной силой до тех пор, пока передний сглаживающий конус своим основанием диаметром dпк не будет касаться поверхности заготовки, кроме того, диаметр цилиндрического упрочняющего пояска определяется по формуле:

dпц=dпк+2Δ,

где dпц - диаметр цилиндрического упрочняющего пояска, мм;

dпк - наибольший диаметр переднего сглаживающего конуса, мм;

Δ - величина, на которую изменяется размер детали после обработки, мм.

Сущность предлагаемого способа поясняется чертежами.

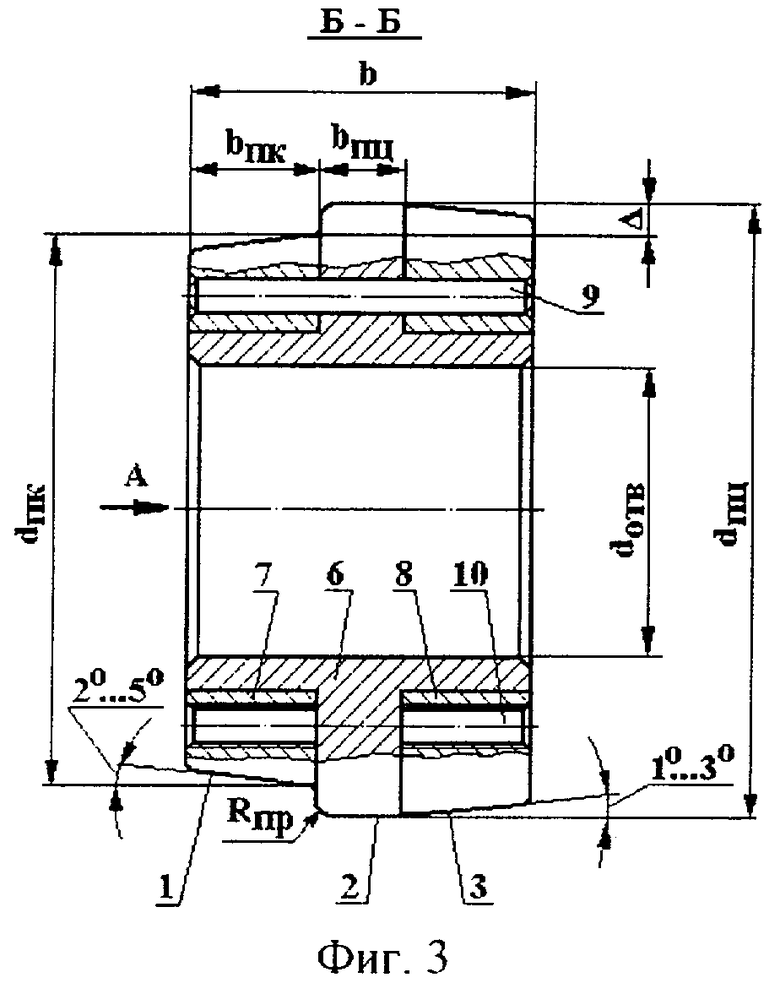

На фиг.1 показана конструкция ролика, реализующего предлагаемый способ, для обкатывания поверхностей вращения, частичный продольный разрез; на фиг.2 - схема обработки поверхностным пластическим деформированием вала обкатным роликом по предлагаемому способу; на фиг.3 - второй вариант конструкции обкатного ролика, представляющего собой сборный инструмент, продольный разрез по Б-Б на фиг.4; фиг.4 - сборный инструмент, вид слева по А на фиг.3.

Предлагаемый способ реализуется инструментом, представляющим собой трехступенчатый деформирующий ролик, который служит для обработки поверхностным пластическим деформированием деталей тел вращения в составе одно- и многороликовых приспособлений.

Способ поверхностного пластического деформирования тел вращения заключается в том, что заготовке сообщают вращательное движение относительно собственной продольной оси, а инструменту, представляющему собой обкатной ролик и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу.

Рабочая поверхность ролика имеет три пояска, расположенных последовательно в направлении продольной подачи. Передний сглаживающий конус 1 высотой bпк с максимальным диаметром dпк и углом конусности 2...5° служит для сглаживания пластической волны, идущей перед основным деформирующим пояском в направлении продольной подачи, что уменьшает вероятность образования трещин и отслаивания обработанного поверхностного слоя (фиг.2). Поясок 2 шириной bпц и диаметром dпц имеет цилиндрическую форму и является основным деформирующим элементом. Со стороны сглаживающего конуса 1 рабочий профиль цилиндрического упрочняющего пояска 2 имеет форму тора с радиусом профиля Rпр=0,8...16,0 мм.

Перед обкатыванием инструмент нагружают поперечной силой до тех пор, пока передний сглаживающий конус 1 своим большим основанием диаметром dпк не будет касаться поверхности заготовки.

Диаметр цилиндрического упрочняющего пояска 2 зависит от величины, на которую изменяется размер заготовки после обработки и определяется по формуле:

dпц=dпк+2Δ,

где dпц - диаметр цилиндрического упрочняющего пояска 2, мм;

dпк - наибольший диаметр переднего сглаживающего конуса 1, мм;

Δ - величина, на которую изменяется размер заготовки после обработки, мм.

Задний конус 3 с обратным углом конусности 1...3° служит для сглаживания остаточной пластической волны, идущей после контакта упрочняющего пояска 2 деформирующего элемента с заготовкой, что улучшает шероховатость обработанной поверхности. Диаметр его большего основания равен диаметру dпц упрочняющего пояска 2, а высота соответствует высоте dпк переднего сглаживающего конуса 1.

Принцип работы предлагаемого инструмента для обкатывания заключается в следующем. Ролик инструмента традиционно закрепляют, например, в державке 4 или другом многороликовогом приспособлении [1].

Заготовке, например, валу 5 придают вращательное движение со скоростью VЗ, а обкатному инструменту сообщают усилие обкатывания Р за счет поперечного перемещения до тех пор, пока передний сглаживающий конус 1 своим большим основанием диаметром dпк не будет касаться поверхности заготовки, а затем включают продольную подачу Sпр.

Передний сглаживающий конус 1, соприкасаясь с необработанной поверхностью заготовки непосредственно вблизи зоны деформирования, сглаживает пластические волны, идущие перед деформирующим пояском 2 в направлении продольной подачи, что уменьшает вероятность образования трещин и отслаивания обработанного поверхностного слоя (см. фиг.2).

Задний сглаживающий конус 3, соприкасаясь с уже обработанной поверхностью заготовки непосредственно вблизи зоны деформирования, сглаживает остаточные пластические волны, идущие после прохождения деформирующего пояска 2 в обратном направлении продольной подачи, что также уменьшает вероятность образования трещин, отслаивания обработанного поверхностного слоя (см. фиг.2) и улучшает шероховатость поверхности.

Производительность процесса обкатывания определяется высотой цилиндрического упрочняющего пояска bпц ролика. Ролик с большой высотой bпц позволяет вести обработку с большой подачей (до 2,5 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия Р. От значения допустимого рабочего усилия Р зависят параметры ролика. Чем больше ширина bпц цилиндрического пояска, тем больше может быть подача. При обработке массивных деталей на крупных станках поясок bпц следует делать более широким (более 12...15 мм), так как обработать такие детали на большой частоте вращения довольно сложно, а большая подача может быть применена с успехом. Для обработки деталей меньшей жесткости, когда усилие обкатывания не должно быть большим, применяют ролики с пояском шириной 2...5 мм. Твердость рабочей поверхности роликов из сталей HRC 62...65. Параметр шероховатости поверхности рабочего профиля Rа=0,32 мкм.

Для расширения диапазона применения данного способа, а инструменту придания универсальности предлагается сборная конструкция обкатного ролика (см. фиг.3-4), позволяющая подбирать величину Δ, на которую изменяется размер детали после обработки.

Сборная конструкция инструмента состоит из ступицы 6 с цилиндрической упрочняющей рабочей частью 2, на которую напрессовываются сменные кольца 7 и 8. Периферийная наружная поверхность сменного кольца 7 представляет собой сглаживающий конус 1. Наружная поверхность сменного кольца 8 выполнена как обратный сглаживающий конус 3. Для предохранения от проворачивания колец 7 и 8 на ступице 6 в сборную конструкцию запрессовывается конический или цилиндрический штифт 9. Для демонтажа колец 7 и 8 путем ввинчивания винтов в каждом из них имеются по два резьбовых отверстия 10.

Торцовое биение ролика, реализующего предлагаемый способ, на диаметрах dпк и dпц относительно посадочного отверстия должно соответствовать IX степени точности по ГОСТ 24643-81. Размер Rпр выбирают для заданного диапазона из ряда: 0,8; 1; 1,2; 1,6; 2; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0. Материал роликов - сталь ШХ15, твердость HRC 63...65. Параметр шероховатости поверхности рабочего профиля Ra=0,32 мкм.

Достоинствами предлагаемого способа ППД трехступенчатым деформирующим роликом тел вращения являются:

- возможность вести обкатывание на максимальных подачах по сравнению с известными деформирующими элементами;

- уменьшение погрешности предшествующей обработки;

- увеличение пятна контакта, за счет чего достигается более высокое качество обработки;

- образование определенных макро- и микрогеометрических форм обработанной поверхности, уменьшение параметров шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния, благоприятно действующего на износостойкость.

Пример. Обрабатывался обкатыванием вал, который имел следующие размеры: общая длина - 150 мм, диаметр поперечного сечения вала - D27-0,05 мм, шероховатость Ra=0,4 мкм; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207...228, масса - 0,8 кг. Предварительная обработка точением и финишная обработка обкатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - vз=84,78 м/мин (1,41 м/с), nз=1000 об/мин, продольную подачу принимали Sпр=0,4 мм/об, наружный диаметр ролика - 50 мм, общая высота - 19 мм, высота переднего и заднего сглаживающих конусов - 6 мм, высота упрочняющего пояска - 7 мм, профильный радиус - Rпр=3 мм. Диаметр цилиндрического упрочняющего пояска больше максимального диаметра переднего сглаживающего конуса на 0,06 мм. Усилие обкатывания составляло около ≈ 1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки - 0,03...0,06 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность поверхности была достигнута через Тм=0,8 мин (против Тм баз=1,75 мин по базовому варианту при традиционном обкатывании тороидальным роликом, выполненным по ГОСТ 16344-70). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. В партии в 50 шт. брак не обнаружен.

Благодаря использованию в предлагаемом способе в качестве деформирующего элемента ролика с тремя рабочими поверхностями значительно уменьшается величина пластической волны, идущей перед и после деформирующих элементов, уменьшается вероятность образования трещин и отслаивания обрабатываемого поверхностного слоя, снижается себестоимость обработки, повышается производительность и улучшается качество изготовления.

Предлагаемый способ и деформирующий инструмент для заготовок тел вращения отличается простотой в реализации, несложен по конструкции и надежен в эксплуатации. Получаемый на поверхности заготовки структурный слой обладает повышенной твердостью и соответственно износостойкостью и сопротивлением усталостному разрушению.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С. 387-389, рис. 6. табл. 3 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| ОХВАТЫВАЮЩЕЕ КОЛЬЦО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ | 2004 |

|

RU2275290C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2015 |

|

RU2619549C1 |

| СПОСОБ ОБКАТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2276005C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337806C1 |

Изобретение относится к обработке деталей машин поверхностным пластическим деформированием. Способ включает сообщение заготовке вращательного движение относительно собственной продольной оси, а инструменту, представляющему собой обкатной ролик и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу. Рабочая часть инструмента является трехступенчатой поверхностью, состоящей из переднего сглаживающего конуса с определенным углом конусности, цилиндрического упрочняющего пояска торообразного со стороны переднего сглаживающего конуса и заднего сглаживающего конуса с обратным углом конусности, соответственно расположенные последовательно в направлении продольной подачи. Инструмент нагружают поперечной силой до тех пор, пока передний сглаживающий конус своим основанием не будет касаться поверхности заготовки. При этом диаметр цилиндрического упрочняющего пояска определяют по расчетной формуле. Повышается качество поверхности за счет уменьшения пластической волны в направлении подачи инструмента. 4 ил.

Способ поверхностного пластического деформирования тел вращения, при котором заготовке сообщают вращательное движение относительно собственной продольной оси, а инструменту, представляющему собой обкатной ролик и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу, отличающийся тем, что рабочая часть инструмента является трехступенчатой поверхностью, состоящей из переднего сглаживающего конуса с углом конусности 2...5°, цилиндрического упрочняющего пояска торообразного со стороны переднего сглаживающего конуса и заднего сглаживающего конуса с обратным углом конусности 1...3°, соответственно расположенные последовательно в направлении продольной подачи, при этом инструмент нагружают поперечной силой до тех пор, пока передний сглаживающий конус своим основанием диаметром dпк не будет касаться поверхности заготовки, при этом диаметр цилиндрического упрочняющего пояска определяют по формуле

dпц=dпк+2Δ,

где dпц - диаметр цилиндрического упрочняющего пояска, мм;

Δ - величина, на которую изменяется размер детали после обработки, мм.

| Справочник технолога-машиностроителя | |||

| /Под редакцией А.Г.КОСИЛОВОЙ и др | |||

| М.: Машиностроение, 1985 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обкатной ролик | 1980 |

|

SU965743A2 |

| Обкатный ролик | 1974 |

|

SU509415A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНОЙ СФЕРИЧЕСКОЙ ГОЛОВКИ ШАРОВОГО ПАЛЬЦА ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2162785C1 |

| DE 3843211 А, 28.06.1990. | |||

Авторы

Даты

2006-05-10—Публикация

2004-12-21—Подача