Область техники, к которой относится изобретение

Настоящее изобретение относится к фторированному ароматическому полимеру и его применению.

Описание уровня техники

В настоящее время наблюдается неуклонная тенденция к уменьшению размеров и повышению интеграции электронных приборов и многослойных монтажных панелей, в связи с чем увеличивается потребность в изоляционных пленках с относительно низкой диэлектрической проницаемостью, применяемых в таких устройствах. Для удовлетворения таких потребностей и обеспечения термостойкости, по меньшей мере, при 350°С, предпочтительно 425°С, которая требуется для процесса производства электронных устройств или многослойных монтажных панелей, проводятся исследования свойств фторированных ароматических полимеров (далее в тексте FAP).

Так, например, в японском патенте 3064011, патенте США 5115082, патенте США 5959157, JP-A-9-202824, JP-A-10-247646, J. Polm. Sci.; Part A; Polm. Chem., vol. 36, 2881 (1998) и др. описываются фторированные ароматические полимеры с эфирными связями (на которые далее в тексте ссылаются как на полиариленовые эфиры или РАЕ), используемые в качестве FAP. Такие материалы имеют значение относительной диэлектрической проницаемости в интервале 2,5-2,9, в связи с чем также исследуется возможность их применения в изолирующих пленках для электронных приборов или многослойных монтажных панелей (далее в тексте на эти материалы ссылаются как на изоляционные пленки настоящего изобретения).

В рассматриваемых РАЕ арилен может иметь структуру, например, перфторфенилена, перфторбифенилена или перфторнафтанилена. Поскольку такие РАЕ имеют линейную структуру и низкую температуру стеклования (далее Tg), они обладают недостаточной термостойкостью. Если в РАЕ вводят способную к сшиванию функциональную группу, то можно повысить Tg, однако при этом относительная диэлектрическая проницаемость увеличивается до значений в интервале 2,7-3,0, вследствие чего весьма трудно одновременно достичь низких значений относительной диэлектрической проницаемости и высоких значений Tg.

В Bull. Chem. Soc. Jpn., 66, 1053 (1993) и др. описывается фторированный поли(1,4-фенилен) в качестве линейного FAP, но не приводится никакой информации, касающейся применения этого соединения в качестве изолирующих пленок настоящего изобретения. Кроме этого, в том случае, если степень полимеризации превышает 3, значительно уменьшается растворимость в растворителе и теряется покрывающая способность, необходимая для изоляционной пленки настоящего изобретения, более того, материал подвергается сублимации при термообработке в процессе получения изоляционной пленки, вследствие чего он не может использоваться в качестве изоляционной пленки настоящего изобретения.

В J. Am. Chem. Soc., 122, 1832 (2000) описываются дендримеры в качестве FAP с разветвленной структурой. Такие дендримеры способны растворяться в растворителе, однако их Tg имеет значение ниже 140°С, что делает их способными к сублимации и препятствует их применению в изоляционных пленках настоящего изобретения.

Цель настоящего изобретения заключается в разработке FAP с низкой относительной проницаемостью и высокой термостойкостью и их применении в качестве изоляционной пленки.

Краткое изложение сущности изобретения

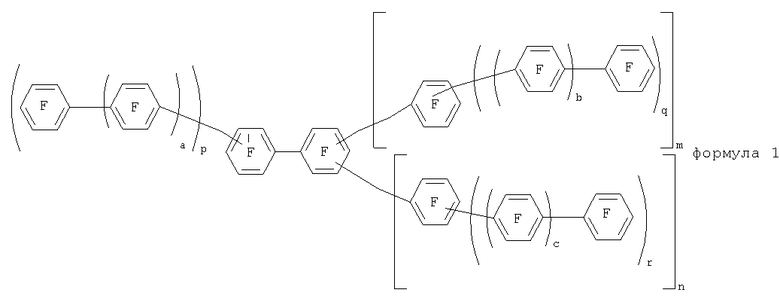

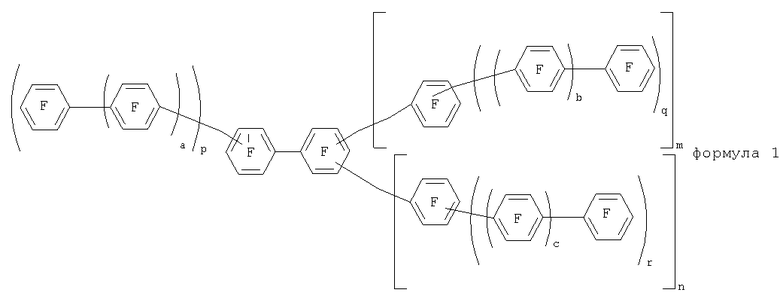

Настоящее изобретение предусматривает фторированный ароматический полимер, содержащий, в расчете на молекулу, две или более сшиваемые функциональные группы (А), имеющий среднечисловую молекулярную массу в интервале 1×103-5×105 и содержащий эфирную связь, причем такой полимер получают из разветвленного фторированного ароматического соединения (В), отвечающего следующей ниже формуле 1, с помощью, по меньшей мере, одного способа, выбранного из группы, состоящей из следующих способов 1, 2 и 3:

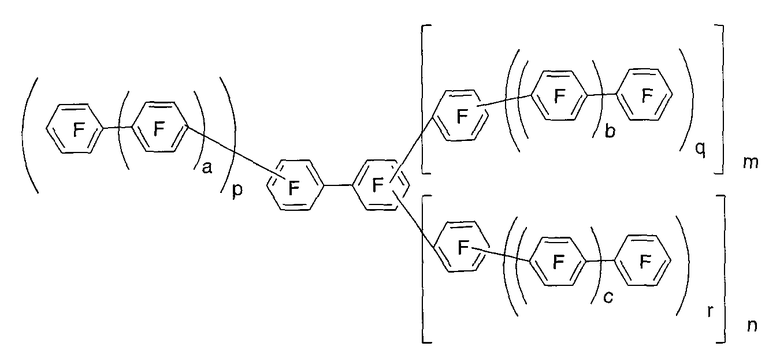

в которой каждый m и n, независимо друг от друга, представляет собой целое число в интервале 1-4, каждый из символов p, q и r, независимо друг от друга, представляет собой 0 или равен целому числу в интервале 1-5, а каждый из a, b и с, независимо друг от друга, имеет значение, равное 0 или целому числу в интервале 1-3, при условии, что 2≤m+n≤5;

1 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием разветвленного фторированного ароматического соединения (B), представленного выше формулой 1, и соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу;

2 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп;

3 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), ароматического соединения (Z), содержащего сшиваемую функциональную группу (А) и имеющего в ароматическом кольце фторированный заместитель, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп.

Кроме этого, настоящее изобретение предусматривает изоляционную пленку для электронных устройств и многослойных монтажных панелей, изготовленную из таких FAP.

Описание предпочтительной реализации

FAP настоящего изобретения представляет собой полимер, содержащий, в расчете на молекулу, две или более сшиваемые функциональные группы (А), имеющий среднечисловую молекулярную массу в интервале 1×103-5×105 и содержащий эфирную связь, причем такой полимер получают из разветвленного фторированного ароматического соединения (В), отвечающего следующей ниже формуле 1, с помощью, по меньшей мере, одного способа, выбранного из группы, состоящей из следующих способов 1, 2 и 3:

где каждый m и n, независимо друг от друга, представляет собой целое число в интервале 1-4, каждый из символов p, q и r, независимо друг от друга, представляет собой 0 или равен целому числу в интервале 1-5, а каждый из a, b и с, независимо друг от друга, имеет значение, равное 0 или целому числу в интервале 1-3, при условии, что 2≤m+n≤5;

1 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием разветвленного фторированного ароматического соединения (B), представленного выше формулой 1, и соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу;

2 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп;

3 представляет собой способ, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), ароматического соединения (Z), содержащего сшиваемую функциональную группу (А) и имеющего в ароматическом кольце фторированный заместитель, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп.

Согласно настоящему изобретению разветвленное фторированное ароматическое соединение (В) представляет собой фторированное ароматическое соединение, представленное выше формулой 1. Предпочтительно, чтобы сумма n+m имела значение 2-3, каждый из символов p, q и r, независимо друг от друга, имел значение в интервале 0-3, а каждый из a, b и с, независимо друг от друга, имел значение в интервале 0-2. Предпочтительно, чтобы соответствующие значения находились в указанных интервалах, в результате чего FAP будет обладать отличной растворимостью в растворителе и будет облегчаться получение фторированного ароматического соединения (В).

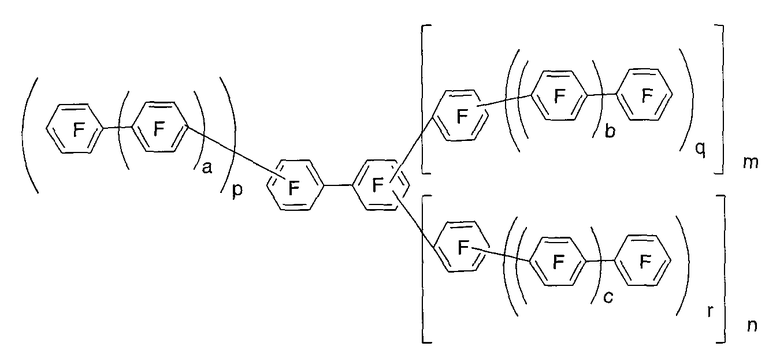

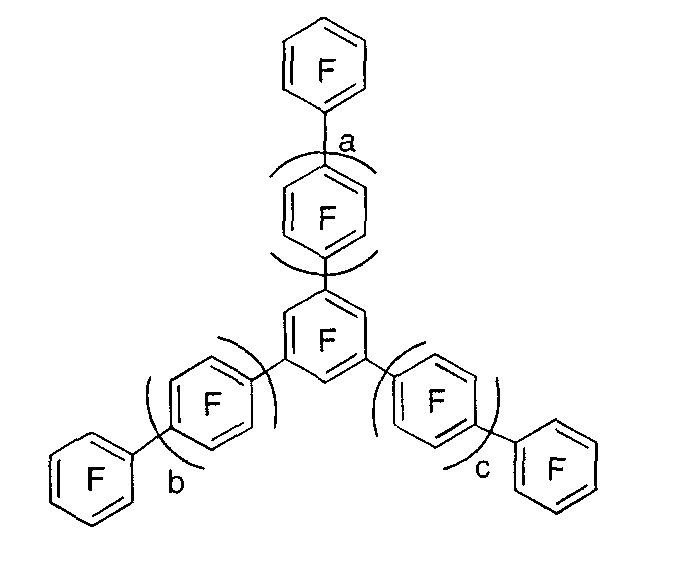

Наиболее предпочтительная структура фторированного ароматического соединения (В) отвечает следующей формуле (3).

Здесь более предпочтительно, чтобы каждый из а1, b1 и с1, независимо друг от друга, имел значение, равное 0, 1 или 2, поскольку в таком случае возможно получение FAP с высокой температурой стеклования, обладающего отличной растворимостью в растворе.

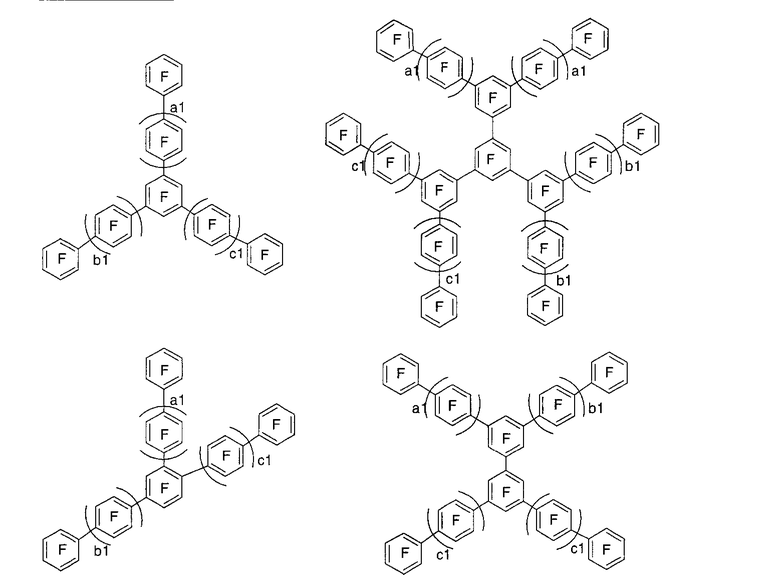

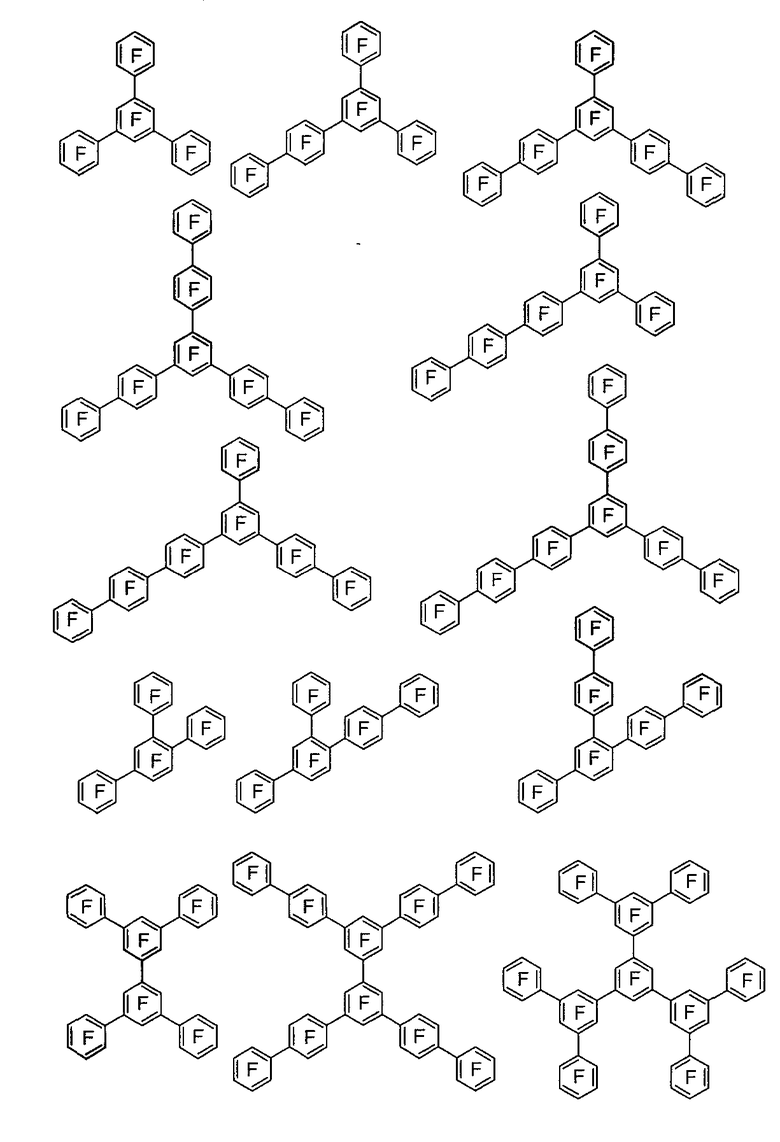

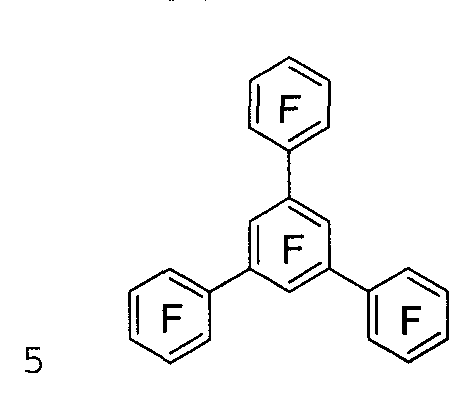

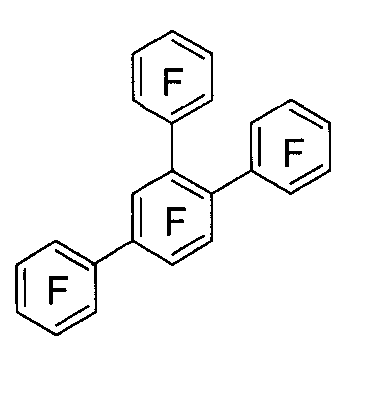

В качестве специальных примеров фторированного ароматического соединения (В) можно отметить структуры, отвечающие следующей ниже формуле 4. Указанные вещества могут использоваться по отдельности или в виде смеси, состоящей из двух или более указанных соединений.

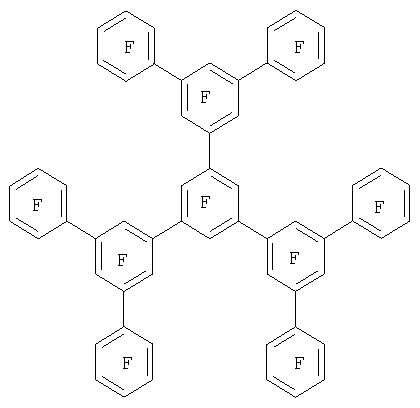

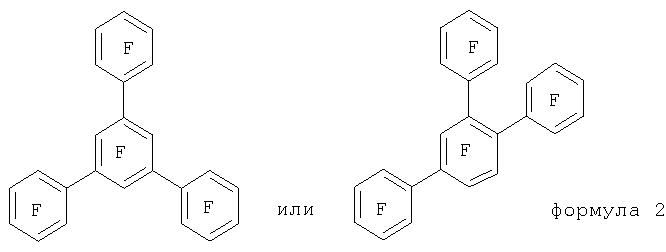

Наиболее предпочтительным соединением является перфтор(1,3,5-трифенилбензол) или перфтор(1,2,4-трифенилбензол), отвечающие следующей формуле 2.

FAP настоящего изобретения содержит, в расчете на молекулу, две или более сшиваемые функциональные группы (А). Рассматриваемый полимер, предпочтительно, содержит 2-30, более предпочтительно 3-20, таких функциональных групп. С участием сшиваемых функциональных групп (А) реализуется реакция сшивки или реакции удлинения цепи молекул FAP, вследствие чего улучшаются характеристики FAP, касающиеся термостойкости и устойчивости к действию растворителей.

Функциональные сшиваемые группы (А) предпочтительно представляют собой функциональные группы, способные сшиваться под воздействием тепла, света, пучка электронов и т.п. Наиболее предпочтительными являются функциональные группы, способные сшиваться под воздействием тепла, так как они превосходно используются в процессах производства электронных устройств или многослойных монтажных панелей. Кроме этого, предпочтительными также являются сшиваемые функциональные группы (А), не содержащие полярных групп, поскольку в этом случае они увеличивают относительную диэлектрическую проницаемость FAP.

Определенными примерами сшиваемой функциональной группы (А) могут служить этинильная группа, 1-оксоциклопента-2,5-диен-3-ильная группа (на которую далее в тексте также ссылаются как на циклопентадиеноновую группу), циано группа, алкоксисилильная группа, диарилгидроксиметильная группа, а также, например, гидроксифторенильная группа. С точки зрения термостойкости наиболее предпочтительной является этинильная группа.

FAP настоящего изобретения имеют такое содержание сшиваемых функциональных групп (А), что их количество предпочтительно составляет 0,05-6 молей, более предпочтительно 0,1-4 моля, на моль фторированного ароматического соединения (В). Если содержание рассматриваемых групп превышает указанные пределы, то пленки, покрытые FAP, проявляют тенденцию к охрупчиванию и увеличению относительной диэлектрической проницаемости. С другой стороны, если содержание рассматриваемых групп меньше нижней границы указанных интервалов, то ухудшаются характеристики, связанные с термостойкостью и устойчивостью к действию растворителей.

FAP настоящего изобретения могут быть получены с использованием, по меньшей мере, одного способа, выбранного из группы, состоящей из следующих способов 1, 2 и 3:

способ 1, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием разветвленного фторированного ароматического соединения (B), представленного выше формулой 1, и соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу;

способ 2, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп;

способ 3, в котором, в присутствии акцептора HF, проводят реакцию конденсации с участием фторированного ароматического соединения (B), ароматического соединения (Z), содержащего сшиваемую функциональную группу (А) и имеющего в ароматическом кольце фторированный заместитель, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп.

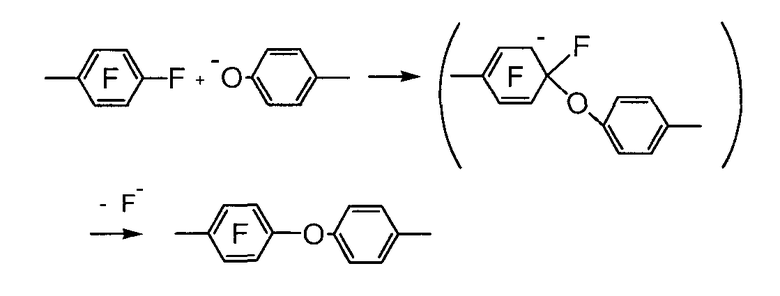

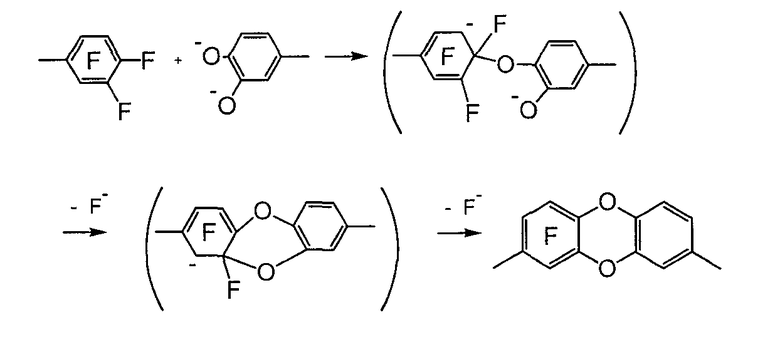

Как следует из представленной ниже формулы (5), в реакции конденсации по любому из способов 1, 2 и 3, проводимой с целью получения FAP, реакция образования эфирной связи протекает, например, по механизму реакции, предусматривающему атаку фенокси группой (-О- группа), образовавшейся из фенольной гидроксильной группы (-ОН группа), углеродного атома, к которому присоединен атом фтора фторированного ароматического соединения (В), в результате чего происходит отщепление атома фтора. В том случае, когда соединение (Y2) содержит две фенольные гидроксильные группы, находящиеся в орто-положении друг к другу, возможно образование диоксиновой структуры, представленной следующей формулой 6, например, путем аналогичного механизма реакции.

Более предпочтительным соединением (Y1), содержащим сшиваемую функциональную группу (А) и фенольную гидроксильную группу, является ароматическое соединение с этинильной группой в качестве сшиваемой функциональной группы.

Специальным примером соединения (Y1), содержащего одну фенольную гидроксильную группу, может служить, например, такой этинилфенол, как 3-этинилфенол, 4-фенилэтинилфенол или 4-(4-фторфенил)этинилфенол.

Примером соединения (Y1), содержащего две или более фенольные гидроксильные группы, может служить, например, такой бис(фенилэтинил)гидроксифенил, как 2,2'-бис(фенилэтинил)-5,5'-дигидроксибифенил или 2,2'-бис(фенилэтинил)-4, 4'-дигидроксибифенил, или такой дигидроксифенилацетилен, как 4,4'-дигидрокситолан или 3,3' -дигидрокситолан. Перечисленные соединения могут использоваться по отдельности или в комбинации в виде смеси из двух или более таких соединений.

В том случае, когда соединение (Y2) содержит две или более фенольные гидроксильные группы, предпочтительным соединением является полифункциональный фенол. Специальными примерами таких соединений могут служить дигидроксибензол, дигидроксибифенил, дигидрокситерфенил, дигидроксинафталин, дигидроксиантрацен, дигидроксифенантрацен, дигидрокси-9,9-дифенилфлуорен, дигидроксидибензофуран, дигидроксидифениловый эфир, дигидроксидифениловый тиоэфир, дигидроксибензофенон, дигидрокси-2,2-дифенилпропан, дигидрокси-2,2-дифенилгексафторпропан, дигидроксибинафтил, тетрафенилгидрохинон, гексафенилдигидроксибифенил, тригидроксибензол, тригидроксибифенил, тригидроксинафталин, тетрагидроксибензол, тетрагидроксибифенил, тетрагидроксибинафтил и тетрагидроксиспироинданы.

Наиболее предпочтительными являются дигидроксибензол, дигидрокси-9,9-дифенилфлуорен, дигидрокси-2, 2-дифенилгексафторпропан, тетрафенилгидрохинон и тригидроксибензол, поскольку полученный с их участием FAP обладает низкой относительной диэлектрической проницаемостью и высокой термостойкостью.

Предпочтительным примером ароматического соединения (Z), содержащего сшиваемую функциональную группу и фторированный заместитель в ароматическом кольце, может служить такое перфторированное ароматическое соединение, как перфторфенил или перфторбифенил, содержащее этинильную группу в качестве сшиваемой функциональной группы. Специальные примеры таких веществ включают такой фторированный арилацетилен, как пентафторфенилацетилен или нонафторбифенилацетилен, а также такой фторированный диарилацетилен, как фенилэтинилпентафторбензол, фенилэтинилнонафторбифенил или декафторотолан. Эти соединения могут использоваться по отдельности или в комбинации в виде смесей из двух или более соединений.

В соответствии с настоящим изобретением акцептор HF предпочтительно представляет собой основное соединение, особенно предпочтительно карбонат, бикарбонат или гидроксид щелочного металла. Специальные примеры таких веществ включают карбонат натрия, карбонат калия, бикарбонат натрия, бикарбонат калия, гидроксид натрия и гидроксид калия.

Требующееся количество акцептора соответствует молярному соотношению между этим агентом и числом молей фенольной гидроксильной группы в соединении (Y1) в методе 1, равному, по меньшей мере, 1, предпочтительно 1,1-3. Согласно методу 2, молярное соотношение между количеством акцептора и общим числом молей фенольной гидроксильной группы в соединении (Y1) и соединении (Y2) составляет, по меньшей мере, 1, предпочтительно 1,1-3. Согласно методу 3, молярное соотношение между количеством акцептора и числом молей фенольной гидроксильной группы в соединении (Y2) составляет, по меньшей мере, 1, предпочтительно 1,1-3.

В каждом из способов 1, 2 и 3 реакцию конденсации предпочтительно проводить в среде полярного растворителя. Используемый полярный растворитель, предпочтительно, содержит такой апротонный полярный растворитель, как N,N-диметилацетамид, N,N-диметилформамид, N-метилпирролидон, диметилсульфоксид или сульфолан. Полярный растворитель может содержать толуол, ксилол, бензол, бензтрифторид, ксилолгексафторид или т.п. в количестве, не оказывающем нежелательного влияния на реакцию конденсации и не снижающем растворимость полученного в результате FAP.

Реакцию конденсации предпочтительно проводят при 10-200°С в течение 1-80 часов, более предпочтительно при 60-180°С в течение 2-60 часов, наиболее предпочтительно при 80-160°С в течение 3-24 часов.

Среднечисловая молекулярная масса FAP настоящего изобретения составляет 500-1000000. При соблюдении указанного интервала обеспечиваются хорошие покрывающие характеристики, и полученная в результате пленка с покрытием будет обладать хорошей термостойкостью, хорошими механическими характеристиками и устойчивостью к действию растворителей и т.п. Предпочтительное значение среднечисловой молекулярной массы составляет 1000-500000, более предпочтительное - 1500-100000. При использовании в изоляционной пленке для электронных устройств, когда требуется свойство (так называемая способность к заполнению зазоров и выравниванию поверхности), обеспечивающее достаточную пенетрацию в мелкие свободные пространства субстрата и планаризацию поверхности, наиболее предпочтительная среднечисловая молекулярная масса составляет 1500-50000.

В способе 1 среднечисловая молекулярная масса FAP может регулироваться изменением соотношения загрузки фторированного ароматического соединения (В) к загрузке соединения (Y1). Аналогичным образом этот параметр может регулироваться изменением соотношения загружаемых количеств фторированного ароматического соединения (В), соединения (Y1) и соединения (Y2) в способе 2, или изменением соотношения загружаемых количеств фторированного ароматического соединения (В), ароматического соединения (Z) и соединения (Y2) в способе 3.

В способе 1 мольное соотношение между количеством соединения (Y1) и количеством фторированного ароматического соединения (В) составляет предпочтительно 2-6, более предпочтительно 2-4. В способе 2 мольное соотношение между количеством соединения (Y1) и количеством фторированного ароматического соединения (В) предпочтительно составляет 0,3-3, более предпочтительно 0,8-2, а мольное соотношение между количеством соединения (Y2) и количеством фторированного ароматического соединения (В) предпочтительно составляет 0,3-2, более предпочтительно 0,5-1,5.

В способе 3 мольное соотношение между количеством соединения (Z) и количеством фторированного ароматического соединения (В) предпочтительно составляет 0,3-3, более предпочтительно 0,5-2, а мольное соотношение между количеством соединения (Y2) и количеством фторированного ароматического соединения (В) предпочтительно составляет 0,5-2, более предпочтительно 0,8-1,8. Предпочтительно, чтобы соответствующие значения находились в указанных пределах, поскольку в этом случае полученный FAP будет обладать низкой относительной диэлектрической проницаемостью и высокой термостойкостью.

Согласно настоящему изобретению в тех случаях, когда FAP, полученный любым из способов 1, 2 и 3, обладает недостаточной растворимостью или покрывающая пленка на основе FAP характеризуется хрупкостью, в процесс получения FAP предпочтительно добавлять соконденсируемый компонент, что позволяет увеличить растворимость FAP или улучшить эластичность продукта.

В качестве такого совместно конденсируемого компонента предпочтительно использовать неразветвленное моноциклическое или полициклическое фторированное ароматическое соединение (W), причем более предпочтительным компонентом может служить перфторароматическое соединение. Специальными примерами такого вещества могут служить перфторбензол, перфтортолуол, перфторксилол, перфторбифенил, перфтортерфенил, перфторнафталин и перфторантрацен. Перечисленные соединения могут использоваться по отдельности или в комбинации из смеси, содержащей два или более таких компонентов.

Количество фторированного ароматического соединения (W) предпочтительно составляет 1-100 мас.%, более предпочтительно 10-150 мас.% в расчете на количество фторированного ароматического соединения В. Если используется чрезмерное количество рассматриваемого соединения, то наблюдается тенденция к снижению термостойкости полученной покрывающей пленки, а если используется слишком малое количество рассматриваемого вещества, то эффект улучшения эластичности или повышения растворимости достигается не полностью.

После проведения реакции конденсации или после перевода в раствор FAP настоящего изобретения подвергают очистке с использованием таких методов, как нейтрализация, переосаждение, экстракция или фильтрация. При применении в изоляционных пленках для электронных приборов или многослойных монтажных панелей такие металлы, как калий, натрий и т.п., используемые в ходе реакции конденсации в качестве акцепторов HF, а также выделившиеся атомы галогенов, по-видимому, являются веществами, ответственными за отказ работы транзисторов или коррозию электропроводки, в связи с чем необходимо проводить соответствующую очистку.

При проведении реакции сшивания с участием FAP настоящего изобретения также предпочтительно использовать различные катализаторы или добавки, способствующие повышению скорости реакции сшивания или устранению дефектов таких реакций.

В том случае, когда FAP настоящего изобретения содержит этинильные группы в качестве сшиваемых функциональных групп (А), в качестве катализатора может использоваться, например, такой амин, как анилин, триэтиламин, аминофенилтриалкоксисилан или аминопропилтриалкоксисилан, или металлоорганическое соединение, содержащее молибден или никель. Количество добавляемого катализатора предпочтительно составляет 0,01-1 моль, более предпочтительно 0,05-0,5 моля, в расчете на моль этинильных групп в FAP.

Предпочтительной добавкой является производное бисциклопентадиенона. При нагревании этинильная группа и циклопентадиеноновая группа (1-оксоциклопента-2,5-диен-3-ильная группа) вступают в реакцию Дильса-Альдера с образованием соответствующего аддукта, которая сопровождается реакцией удаления моноксида углерода с образованием ароматического кольца. Соответственно, при использовании бисциклопентадиенонового производного будет происходить сшивка или удлинение цепи, при которых ароматическое кольцо представляет собой место соединения.

Специальными примерами бисциклопентадиенонового производного могут служить, например, 1,4-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)бензол, 4,4'-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)бифенил, 4,4'-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)-1,1'-оксибисбензол, 4,4'-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)-1,1'-тиобисбензол, 1,4-бис(1-оксо-2,5-ди-[4-фторфенил]-4-фенилциклопента-2,5-диен-3-ил)бензол, 4,4'-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)-1,1'-(1,2-этандиил)бисбензол и 4,4'-бис(1-оксо-2,4,5-трифенилциклопента-2,5-диен-3-ил)-1,1'-(1,3-пропандиил)бисбензол.

Среди производных бисциклопентадиенона система с полностью ароматической структурой является предпочтительной с точки зрения термостойкости. Такие производные могут использоваться по отдельности или в комбинации, в виде смеси из двух или более веществ. Мольное соотношение между количеством производного бисциклопентадиенона и количеством этинильных групп в FAP предпочтительно составляет 0,1-0,5, более предпочтительно 0,15-0,5.

При практической реализации настоящего изобретения обычно используют раствор FAP в подходящем растворителе. В этом случае предпочтительно, чтобы в растворе функциональные группы (А) в FAP не вступали в реакцию и подвергались сшивке на стадии нагревания (прокаливания) после формирования пленки.

В том случае, когда в раствор FAP вводят катализатор реакции сшивки или добавку или когда FAP содержит низкомолекулярное соединение, создающее давление пара, предпочтительно также, чтобы часть сшиваемых функциональных групп (А) реагировала между собой и/или с катализатором, либо с добавкой в растворе с тем, чтобы предотвратить испарение в ходе горячей сушки.

В качестве такого метода предпочтительно использовать нагревание. Предпочтительно проводить нагревание при 50-250°С в течение 1-50 часов, более предпочтительно при 70-200°С в течение 1-20 часов. Скорость реакции сшивания функциональных групп в растворе регулируют таким образом, чтобы обеспечить превращение предпочтительно менее 50%, более предпочтительно менее 30%, с тем, чтобы предотвратить желатинирование FAP в растворе.

Выбор растворителя для FAP настоящего изобретения не имеет решающего значения при условии, что он способен эффективно растворять FAP, катализатор или добавку и обеспечивает получение желаемым способом покрывающей пленки желаемой толщины и однородности, обладающей способностью заполнять зазоры и выравнивать поверхность. Например, может использоваться ароматический углеводород, биполярный апротонный растворитель, кетон, сложный эфир, простой эфир или галогенированный углеводород.

Ароматическим углеводородом могут быть, например, бензол, толуол, ксилол, этилбензол, кумол, мезитилен, тетралин или метилнафталин.

Биполярный апротонный растворитель может представлять собой, например, N-метилпирролидон, N,N-диметилформамид, N,N-диметилацетамид, γ-бутиролактон или диметилсульфоксид.

В качестве кетона может использоваться, например, циклопентанон, циклогексанон, циклогептанон, циклооктанон или метиламилкетон.

Сложный эфир может представлять собой, например, тетрагидрофуран, пиран, диоксан, диметоксиэтан, диэтоксиэтан, дифениловый эфир, анизол, фенетол, диглим или триглим.

В качестве сложного эфира могут использоваться, например, этиллактат, метилбензоат, этилбензоат, бутилбензоат, бензилбензоат, ацетат метилцеллозольва, ацетат этилцеллозольва, монометиловый эфир пропиленгликоля, моноэтиловый эфир пропиленгликоля, монопропиловый эфир пропиленгликоля, монобутиловый эфир пропиленгликоля или ацетат моноэтилового эфира пропиленгликоля.

Галогенированный углеводород может представлять собой, например, четыреххлористый углерод, хлороформ, хлористый метилен, тетрахлорэтилен, хлорбензол или дихлорбензол.

Концентрация FAP предпочтительно составляет 1-50 мас.%, более предпочтительно 5-30 мас.%.

В качестве способа формирования покрывающей пленки из FAP настоящего изобретения могут использоваться такие известные способы покрытия, как нанесение покрытия методом центрифугирования, нанесение покрытия окунанием, нанесение покрытия методом распыления, нанесение покрытия в формах, нанесение покрытия с удалением излишков с помощью планки, нанесение покрытия ножевым устройством, нанесение покрытия экструзией, нанесение покрытия сканированием, нанесение покрытия кистью или нанесение покрытия заливкой. В случае применения продукта в качестве изоляционной пленки для электронных приборов предпочтительными методами являются нанесение покрытия центрифугированием или сканированием, имея в виду однородность толщины пленки. После нанесения покрытия осуществляют горячую сушку (нагревание) с целью испарения растворителя и завершения реакции сшивки или удлинения цепи. Горячую сушку предпочтительно проводить при 200-450°С в течение 1-120 минут, более предпочтительно при 300-425°С в течение 2-60 минут.

Толщина пленочного покрытия на основе FAP предпочтительно составляет 0,01-50 мкм, более предпочтительно 0,1-30 мкм. С целью обеспечения гладкой поверхности пленочного покрытия или для улучшения способности пленочного покрытия к заполнению мелких зазоров процесс может быть дополнен стадией предварительной сушки при температуре 50-250°С или операцию сушки можно проводить в несколько стадий.

С целью улучшения адгезии между субстратом и FAP настоящего изобретения также предпочтительно использовать ускоритель адгезии. В качестве промотора адгезии можно, например, использовать сшивающий агент силанового типа, сшивающий агент титанатного типа или сшивающий агент алюминиевого типа, причем предпочтительным веществом силанового типа является такой сшивающий агент, как эпоксисилан или аминосилан. Аминосилан может представлять собой, например, такой алифатический аминосилан, как γ-аминопропилметилдиэтоксисилан или γ-аминопропилтриэтоксисилан, или такой аминосилан, содержащий ароматическую группу, как аминофенилтриметоксисилан, аминофенилтриэтоксисилан или N-фенил-γ-аминопропилтриметоксисилан.

Предпочтительный способ применения промотора адгезии представляет собой обработку субстрата промотором адгезии до нанесения покрытия и раствора FAP или способ добавления промотора адгезии в раствор FAP. В качестве способа обработки субстрата промотором адгезии, в случае использования аминосилана, можно отметить способ нанесения покрытия на субстрат его центрифугированием в виде 0,01-3 мас.% спиртового раствора. При использовании способа добавления промотора адгезии в раствор FAP количество ускорителя адгезии предпочтительно составляет 0,05-10 мас.%, более предпочтительно 0,1-5 мас.%, в расчете на содержание FAP. При использовании недостаточного количества промотора адгезии не достигается адекватный эффект усиления адгезии, а если используется чрезмерное количество промотора адгезии, то проявляется тенденция к ухудшению электрических характеристик или термостойкости изделия. В качестве объектов применения FAP настоящего изобретения можно отметить защитную пленку, пленочный материал для различных ячеек, например, для топливных элементов, фоторезистор, материал для оптического волновода, покрывающий материал, электронный элемент, герметизирующий агент, облицовочный материал, прозрачный пленочный материал, адгезив, волокнистый материал, погодоустойчивый покрывающий материал, водоотталкивающий материал, маслоотталкивающий материал и влагоустойчивый покрывающий агент. Особенно предпочтительное применение относится к изоляционной пленке для электронных приборов или для многослойной электропроводки в щитах управления.

Электронные устройства могут представлять собой, например, такие отдельные полупроводники, как диод, транзистор, смешанный транзистор, термистор, варистор или тиристор, такие запоминающие элементы, как DRAM (динамическая память со случайным доступом), SRAM (статическая память со случайным доступом), EPROM (стираемая программируемая память только для чтения), масочная ROM (масочная память только для чтения), EEPROM (электрическая, стираемая программируемая память только для чтения) или флэш-память, такой элемент логической схемы, как микропроцессор, DSP или ASIC, такой элемент интегральной схемы, как составной полупроводник, представленный MMIC (монолитная микроволновая интегральная схема), гибридная интегральная схема (гибридная IC) и такой фотоэлектрический конверсионный элемент, как светоиспускающий диод или двухзарядное устройство.

Примерами многослойных монтажных панелей могут служить, например, различные субстраты для монтажа электронных устройств и т.п., а также такие монтажные панели высокой плотности, как печатные монтажные панели, составные монтажные панели и МСМ.

Примерами изоляционной пленки могут служить буферная покрывающая пленка, пассивационная пленка, межслоевая изоляционная пленка или пленка, экранирующая α-излучение.

При применении в качестве изолирующей пленки для электронных устройств или многослойных монтажных панелей, в которых используется покрывающая пленка из FAP, также предпочтительно, чтобы изолирующая пленка на основе FAP содержала поры с тем, чтобы получить изолирующую пленку с относительно низкой диэлектрической проницаемостью. Можно отметить два следующих способа, обеспечивающих создание пор:

(1) Способ, в котором готовят комплекс из FAP настоящего изобретения и полимера с низкой температурой термического разложения (далее в тексте - термически разлагаемый полимер) и удаляют часть термически разлагаемого полимера в процессе формирования изолирующей пленки.

(2) Способ, в котором мелкие частицы, подлежащие диспергированию, добавляют в FAP настоящего изобретения и часть таких мелких частиц удаляют в ходе формирования изолирующей пленки или после формирования изолирующей пленки.

В способе (1) термически разлагаемый полимер может представлять собой, например, простой алифатический полиэфир, сложный алифатический полиэфир, акриловый полимер или полимер стирольного типа. Молекулярная масса термически разлагаемого полимера, предпочтительно, составляет 1000-100000, более предпочтительно 1000-50000. Предпочтительно, чтобы молекулярная масса имела значение в указанном интервале, поскольку в этом случае гарантируется совместимость с FAP. В качестве примера способа получения комплекса FAP c термически разлагаемым полимером можно привести способ получения смешанного раствора FAP и термически разлагаемого полимера с последующим формированием пленки с целью получения композитной пленки или способ блок- или привитой сополимеризации FAP с термически разлагаемым полимером с целью образования комплекса.

Примером метода блок- или привитой сополимеризации может служить известный способ, и можно отметить технологию, согласно которой готовят термически разлагаемый полимер с терминальным фторированным ароматическим кольцом или фенольной гидроксильной группой и осуществляют реакцию совместной конденсации, приводящую к синтезу FAP. Реакция конденсации FAP протекает по механизму, представленному формулами 5 или 6, в результате чего терминальное фторированное ароматическое кольцо или фенольная гидроксильная группа присоединяются к цепи FAP. В рассматриваемом случае, когда на одном окончании термически разлагаемого полимера находится фторированное ароматическое кольцо или фенольная гидроксильная группа, может быть получен FAP с привитым термически разлагаемым полимером. В том случае, когда термически разлагаемый полимер содержит фторированные ароматические кольца или фенольные гидроксильные группы на обоих окончаниях, может быть получен блок-сополимер FAP и термически разлагаемого полимера.

Термически разлагаемый полимер характеризуется низкой температурой разложения, вследствие чего он подвергается селективному разложению и удаляется в результате нагревания в ходе формирования изолирующей пленки, причем в результате частичного удаления материала формируются поры. Пористость продукта может регулироваться количеством добавляемого термически разлагаемого полимера. Количество добавляемого полимера предпочтительно составляет 5-80 об.%, более предпочтительно 10-70 об.%, в расчете на объем FAP.

Согласно способу (2) мелкие частицы материала, подлежащего диспергированию в FAP настоящего изобретения, предпочтительно, представляют собой мелкие частицы неорганического материала. Примером таких мелких неорганических частиц могут служить мелкие частицы оксида кремния или металла. Мелкие частицы подвергают растворению и удаляют, например, путем кислотной обработки после формирования пленки, и в результате удаления частиц образуются поры. Пористость продукта может регулироваться количеством добавляемых мелких частиц. Обычно добавляемое количество составляет 5-80 об.%, более предпочтительно 10-70 об.%, в расчете на объем FAP.

Также предпочтительно комбинировать покрывающую пленку из FAP с другой пленкой. Так, например, в случае применения пассивирующей пленки для полупроводникового элемента или межслоевой изолирующей пленки для полупроводникового элемента предпочтительно использовать неорганическую пленку в качестве нижнего слоя и/или верхнего слоя покрывающей пленки из FAP.

Неорганическая пленка может представлять собой, например, пленку, сформированную при нормальном давлении, пониженном давлении или методом плазма-химического осаждения из паровой фазы (CVD), а также методом нанесения. В качестве примеров можно упомянуть так называемую PSG пленку или BPSG пленку, содержащую фосфорные и/или борные легирующие присадки к пленке из оксида кремния, в тех случаях, когда требуется кремнийоксидная пленка, кремнийнитридная пленка, кремнийоксинитридная пленка, SiOC пленка или пленка из стеклянной пряжи (SOG).

В результате формирования неорганической пленки между покрывающей пленкой из FAP и металлической электропроводкой удается предотвратить отслаивание металлической электропроводки и облегчить процесс травления, например, для случая получения формы Damascene. Также предпочтительно формировать такую неорганическую пленку в виде верхнего слоя FAP после частичного удаления этой пленки методом обратного травления или методом СМР (химической механической полировки).

В том случае, когда при формировании неорганической пленки в виде верхнего слоя FAP покрывающей пленки не достигается адекватная адгезия между покрывающей пленкой из FAP и неорганической пленкой или во время формирования неорганической пленки происходит ее восстановление, предпочтительно использовать два следующих способа.

(I) Способ формирования многослойной неорганической пленки: При формировании пленки на основе оксида кремния плазменным CVD способом в зависимости от состава используемого газа может происходить восстановление пленки. В этом случае вначале из неорганической пленки формируют тонкую пленку, которая не подвергается восстановлению, например пленку из нитрида кремния или пленку из оксида кремния, с использованием CVD метода при нормальном давлении. После этого, используя такую тонкую пленку в качестве барьерного слоя, формируют пленку из оксида кремния.

(II) Способ обработки FAP покрывающей пленки с использованием излучения энергии: В некоторых случаях обработка излучателями энергии приводит к улучшению пограничной адгезии между FAP покрывающей пленкой и неорганической пленкой. Такая обработка излучением энергии может представлять собой, например, обработку с использованием электромагнитных волн различной природы, включающую обработку светом, например УФ-излучением, облучение лазером или микроволновым излучением, или обработку, в которой используют пучки электронов, например облучение электронами, обработку в тлеющем разряде, обработку коронным разрядом или обработку плазмой.

Среди перечисленных методов УФ-облучение, облучение лазером, обработку коронным разрядом или обработку плазмой можно отметить как способы, подходящие для массовой продукции полупроводниковых элементов.

Наиболее предпочтительным способом является обработка плазмой, поскольку при этом полупроводниковый элемент повреждается в наименьшей степени. Тип устройства для плазменной обработки не имеет решающего значения при условии, что в это устройство можно вводить желаемый газ и прилагать электрическое поле. Для этой цели может использоваться коммерчески доступное плазма-генерирующее устройство цилиндрического типа или устройство с параллельными плоскими пластинами. Не имеется конкретных ограничений, касающихся газа, вводимого в плазменный аппарат, при условии, что такой газ эффективно активирует поверхность, и в качестве примеров таких газов можно привести аргон, гелий, азот, кислород или их смеси. В качестве газа, активирующего поверхность FAP покрывающей пленки и не вызывающего ее существенного восстановления, может использоваться газообразная смесь азота с кислородом или газообразный азот.

Далее приведено более подробное описание настоящего изобретения со ссылкой на примеры и сравнительные примеры. Однако настоящее изобретение никоим образом не ограничивается ими. Примеры 1-17 и примеры 20-22 представляют собой рабочие примеры настоящего изобретения, а примеры 18 и 19 являются сравнительными. Примеры 1-4 относятся к синтезу фторированных ароматических соединений (В), примеры 5-19 относятся к синтезам FAP, и в них представлены результаты оценки основных свойств полученных продуктов, в примере 20 приведена оценка адгезивных свойств покрывающих пленок, пример 21 относится к получению покрывающей пленки с введенными пустыми отверстиями, а в примере 22 приведена оценка свойств изолирующей пленки. Молекулярную массу, относительную диэлектрическую проницаемость и значение Tg измеряли следующими способами.

Молекулярная масса: Порошкообразный FAP, высушенный в вакууме, подвергали гель-проницаемой хроматографии (GPC) c целью определения среднечисловой молекулярной массы, используя методику ее расчета для полистирола. В качестве растворителя использовали тетрагидрофуран.

Относительная диэлектрическая проницаемость: Порошкообразный FAP, высушенный в вакууме, растворяли в циклогексаноне с получением 15% раствора, который фильтровали через PTFE фильтр с диаметром пор порядка 0,2 мкм. Полученный раствор наносили вращением на кремниевую подложку с получением покрывающей пленки размером 400-700 нм. Условия нанесения включали вращение со скоростью 2000 об/мин в течение 30 секунд, предварительное прокаливание на горячей плитке в течение 90 секунд при 100°С и в течение 90 секунд при 200°С и окончательное прокаливание в вертикальной печи в атмосфере азота в течение 1 часа при 425°С. Затем, для получения значения относительной диэлектрической проницаемости при 1 МГц, проводили CV измерение с помощью ртутного зонда. За толщину пленки принимали значение, полученное с использованием спектроскопического эллипсометра.

Tg: Высушенный в вакууме порошкообразный FAP растворяли в циклогексаноне с получением 15% раствора, который фильтровали через PTFE фильтр с диаметром пор порядка 0,2 мкм. Полученный раствор выливали на кремниевый носитель, и после предварительной прокалки с помощью горячей плитки в течение 300 секунд при 200°С проводили окончательное прокаливание в вертикальной печи при 425°С в течение 1 часа в атмосфере азота. Покрывающую пленку соскабливали с кремниевого носителя и проводили DSC измерение с целью определения Tg. При проведении DSC измерения проводили сканирование в условиях повышения температуры в интервале 40-450°С со скоростью 10°С/мин в атмосфере азота.

ПРИМЕР 1

Получение фторированного ароматического соединения (В) (перфтор(1,3,5-трифенилбензола))

В четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 2 л, снабженную Dimroth холодильником, термопарой, капельной воронкой и механической мешалкой, загружали 148,2 г пентафторбромбензола и 500 мл ТГФ. Затем, при охлаждении на бане со льдом, при интенсивном перемешивании постепенно добавляли по каплям 600 мл ТГФ раствора, содержащего 0,96 моль/л бромистого этилмагния, и после завершения добавления перемешивание продолжали в течение одного часа. Далее в систему добавляли 172,2 г твердой бромистой меди (CuBr) c последующим перемешиванием в течение часа, после чего добавляли 200 мл диоксана и перемешивание продолжали в течение 30 минут.

Затем в раствор добавляли 76,5 г 1,3,5-трииод-2,4,6-трифторбензола и охлаждение на бане со льдом заменяли на нагревание на масляной бане и дефлегмацию продолжали в течение 16 часов при перемешивании. После этого из реакционной системы отгоняли растворитель с целью концентрации, и остаток переносили в воду и быстро охлаждали. Твердое вещество, собранное фильтрацией, экстрагировали 2000 г дихлорпентафторпропана, после чего выпаривали досуха в испарителе с получением 92 г материала в виде желтых кристаллов. Полученные кристаллы перекристаллизовывали из гексана и сушили в вакууме при 40°С с получением белых кристаллов. На основании данных масс-спектрометрического анализа и ЯМР-анализа полученные кристаллы идентифицировали как перфтор (1,3,5-трифенилбензол) (далее в тексте 135TPB).

ПРИМЕР 2

Получение фторированного ароматического соединения (В) (перфтор (1,2,4-трифенилбензола))

Белые кристаллы перфтор (1,2,4-трифенилбензола) (далее в тексте 124TPB) получали по методике, описанной в примере 1, за исключением того, что 1,3,5-трииод-2,4,6-трифторбензол заменяли на 1,2,4-трииод-3,5,6-трифторбензол.

ПРИМЕР 3

Получение фторированного ароматического соединения (В)

(соединение следующей ниже формулы)

В четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой, капельной воронкой и механической мешалкой, загружали 5,94 г пентафторбромбензола и 30 мл ТГФ. Затем, при охлаждении на бане со льдом, при интенсивном перемешивании постепенно добавляли по каплям 25 мл ТГФ раствора, содержащего 0,96 моль/л бромистого этилмагния, и после завершения добавления по каплям перемешивание продолжали в течение одного часа. Затем добавляли 2,52 г 135TPB, полученного в препаративном примере 1, и переходили с охлаждения на бане со льдом на нагревание на масляной бане, и нагревание осуществляли при 60°С в течение 12 часов при перемешивании.

После этого реакционный раствор переносили в 300 мл интенсивно перемешиваемого 0,2 N водного раствора хлористоводородной кислоты, в результате чего образовывались белые кристаллы. Полученные кристаллы трижды промывали чистой водой и затем сушили в вакууме при 60°С с получением 5,1 г белых кристаллов. На основании данных газовой хроматографии, масс-спектрометрического анализа и ЯМР-анализа полученные кристаллы идентифицировали как фторированное ароматическое соединение, в котором среднее значение каждого из индексов а, b и с имело значение около 1,2 (далее в тексте TPB-4P).

ПРИМЕР 4

Получение фторированного ароматического соединения (В)

(2,2',2",2"',2"", 3,3"", 4,4',4",4"', 4"",5,5"",6,6',6",6"', 6""-нонадекафтор-5',5""-бис(пентафторфенил)-5"-(тридекафтор[1,1':3',1"-терфенил]-5'-ил)-1,1':3',1":3",1"':3"',1""-пентафенил)

В четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 2 л, снабженную Dimroth холодильником, термопарой, капельной воронкой и механической мешалкой, загружали 126,6 г 1-бром-2,4,6-трифторбензола и 400 мл ТГФ. Затем, при охлаждении на бане со льдом, при интенсивном перемешивании постепенно добавляли по каплям 600 мл ТГФ раствора, содержащего 0,96 моль/л бромистого этилмагния, и после завершения добавления по каплям перемешивание продолжали в течение одного часа. Далее в систему добавляли 172,5 г твердой бромистой меди (CuBr) c последующим перемешиванием в течение часа, после чего добавляли 200 мл диоксана и 200 мл толуола и перемешивание продолжали в течение 30 минут. Затем в раствор добавляли 55,3 г 1,3,5-трибром-2,4,6-трифторбензола и охлаждение на бане со льдом заменяли нагреванием на масляной бане и дефлегмацию продолжали в течение 38 часов при перемешивании.

После этого из реакционной системы отгоняли растворитель с целью концентрации, и остаток переносили в воду и быстро охлаждали. Твердое вещество, собранное фильтрацией, экстрагировали 2000 г дихлорпентафторпропана, после чего выпаривали досуха в испарителе с получением 50,3 г материала в виде желтых кристаллов. В соответствии с данными ЯМР, газовой хроматографии и масс-спектрометрии полученные кристаллы идентифицировали как 2,2',2",4,4',4",6,6',6"-нонафтор-5'-(2,4,6-трифторфенил)-1,1':3',1"-терфенил.

Затем в четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 2 л, снабженную Dimroth холодильником, термопарой, капельной воронкой и механической мешалкой, загружали 41,8 г кристаллов, полученных по описанной выше методике, и 700 мл хлористого метилена, и систему перемешивали с получением однородного раствора, после чего добавляли 3 г бромистого алюминия. В капельную воронку помещали 60 г брома и 200 мл хлористого метилена, и полученную смесь постепенно добавляли по каплям в колбу при комнатной температуре и интенсивном перемешивании. После завершения добавления по каплям реакционный раствор нагревали на масляной бане и подвергали дефлегмации в течение 3 часов. После охлаждения до комнатной температуры реакционный раствор дважды промывали 1 л насыщенного водного раствора тиосульфата натрия и затем 500 мл насыщенного водного раствора хлористого натрия. Органический слой сушили над сульфатом магния.

Растворитель удаляли дистилляцией, и оставшиеся желтые кристаллы перекристаллизовывали из гексана с получением 58,5 г желтоватых кристаллов. В соответствии с данными ЯМР, газовой хроматографии и масс-спектрометрии полученные кристаллы были идентифицированы как 3,3",5,5"-тетрабром-5'-(3,5-дибром-2,4,6-трифторфенил)-2,2',2",4,4',4",6,6',6"-нонафтор-1,1':3',1"-терфенил в виде гексабромного производного.

Затем в четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 1 л, снабженную Dimroth холодильником, термопарой, капельной воронкой и механической мешалкой, загружали 74,1 г пентафторбромбензола и 200 мл ТГФ. После этого, при охлаждении на бане со льдом, при интенсивном перемешивании постепенно добавляли по каплям 300 мл ТГФ раствора, содержащего 0,96 моль/л бромистого этилмагния, и после завершения добавления перемешивание продолжали в течение одного часа. Далее в систему добавляли 86,1 г твердой бромистой меди (CuBr) c последующим перемешиванием в течение часа, после чего добавляли 100 мл диоксана и 200 мл толуола и перемешивание продолжали в течение 30 минут. После в систему добавляли 37,3 г полученного выше гексабромного производного и охлаждение на бане со льдом заменяли нагреванием на масляной бане и дефлегмацию продолжали в течение 45 часов при перемешивании.

После этого из реакционной системы отгоняли растворитель с целью концентрации, и остаток переносили в воду и быстро охлаждали. Твердое вещество, собранное фильтрацией, экстрагировали 1500 г хлороформа, после чего выпаривали досуха в испарителе с получением 44,1 г материала в виде желтых кристаллов. После этого проводили двукратную перекристаллизацию из смешанного растворителя толуол/гексан с последующей сушкой в вакууме при 60°С с получением 22,9 г белых кристаллов. В соответствии с данными ЯМР, газовой хроматографии и масс-спектрометрии полученные кристаллы идентифицировали как 2,2',2'',2''',2'''', 3,3'''', 4,4', 4'', 4''',4'''', 5,5'''', 6,6',6'',6''',6''''-нонадекафтор-5',5''''-бис(пентафторфенил)-5''-(тридекафтор [1,1':3',1''-терфенил]-5'-ил)-1,1':3',1'':3'',1''':3''',1''''-пентафенил), представленный следующей ниже формулой (далее в тексте ТРВ-35Р). Молекулярная масса ТРВ-35Р составляет 1700.

ПРИМЕР 5

Получение FAP способом 1 с использованием фторированного ароматического соединения (В) и соединения (Y1)

В четырехгорлую колбу из стекла Ругех (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, загружали 2,19 г ТРВ-4Р, полученного в примере 3, 1,37 г 4-(4-фторфенилэтинил)фенола в качестве соединения (Y1), 35 г N,N-диметилацетамида (далее в тексте ДМА) и 15 г толуола. Полученную смесь нагревали на масляной бане при перемешивании и, при достижении температуры 80°С, быстро добавляли 1,84 г карбоната калия, после чего, в условиях перемешивания, смесь нагревали при 120°С в течение 4 часов.

Затем реакционный раствор охлаждали до комнатной температуры. Раствор постепенно переливали в 400 мл интенсивно перемешиваемой смеси из раствора 7,1 г уксусной кислоты в чистой воде и метанола (объемное соотношение около 1/1), в результате чего происходило осаждение коричневого мелкозернистого порошкообразного вещества. Это коричневое мелкозернистое порошкообразное вещество собирали фильтрацией, подвергали пятикратной промывке чистой водой и затем сушили в вакууме при 80°С в течение 15 часов с получением 2,76 г беловато-серого порошкообразного FAP. Полученный таким образом FAP содержал эфирную связь и в среднем 3,0 этинильных групп, имел молекулярную массу 1600 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 6

Получение FAP способом 1 с использованием фторированного ароматического соединения (В) и соединения (У1)

2,5 г FAP в виде серовато-белого порошка получали по методике, описанной в примере 5, за исключением того, что вместо 1,37 г 4-(4-фторфенилэтинил)фенола использовали 1,15 г 4-фенилэтинилфенола. Полученный таким образом FAP содержал эфирную связь и в среднем 2,8 этинильных групп, имел молекулярную массу 1500 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 7

Получение FAP способом 1 с использованием фторированного ароматического соединения (В) и соединения (Y1)

4,89 г FAP в виде белого порошка получали по методике, описанной в примере 5, за исключением того, что вместо 2,19 г ТРВ-4Р использовали 4,56 г ТРВ-35Р, полученного в примере 4, а 4-(4-фторфенилэтинил)фенол использовали в количестве 1,9 г. Полученный таким образом FAP содержал эфирную связь и в среднем 3,1 этинильных групп, имел молекулярную массу 2200 и значение относительной диэлектрической проницаемости 2,3. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Тд составило, по меньшей мере, 450°С.

ПРИМЕР 8

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (У1) и соединения (Y2)

В четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, загружали 3,78 г 135ТРВ, полученного в примере 1, 0,33 г 1,3-дигидроксибензола в качестве соединения (Y2), 60 г ДМА, 5 г толуола и 2,21 г карбоната калия. Перемешиваемую полученную смесь в течение 5 часов нагревали на масляной бане при 130°С, после чего в смесь вводили 2,12 г 4-(4-фторфенилэтинил)фенола в качестве соединения (Y1) и далее полученную смесь нагревали в течение 3 часов при 120°С.

Затем реакционный раствор охлаждали до комнатной температуры и постепенно добавляли в 500 мл тщательно перемешиваемого смешанного растворителя из раствора 8 г уксусной кислоты в чистой воде и метанола (объемное соотношение около 1/1), в результате чего осаждалось коричневое порошкообразное вещество. Это коричневое порошкообразное вещество собирали фильтрацией, подвергали пятикратной промывке чистой водой и сушили в вакууме при 80°С в течение 15 часов с получением коричневатого порошкообразного FAP. Полученный таким образом FAP содержал эфирную связь и в среднем 3,7 этинильных групп, имел молекулярную массу 2200 и значение относительной диэлектрической проницаемости 2,5. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 9

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (Y1) и соединения (Y2)

5,5 г FAP в виде коричневатого порошка получали по методике примера 8, за исключением того, что 1,3-дигидроксибензол использовали в количестве 0,50 г. Полученный таким образом FAP содержал эфирную связь и в среднем 8,3 этинильных групп, имел молекулярную массу 5000 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 10

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (Y1) и соединения (Y2)

5,8 г FAP в виде белого порошка получали по методике примера 8, за исключением того, что 1,40 г 9,9-бис(4-гидроксифенил)флуорена использовали вместо 0,33 г 1,3-дигидроксибензола. Полученный таким образом FAP содержал эфирную связь и в среднем 8,4 этинильных групп, имел молекулярную массу 5800 и значение относительной диэлектрической проницаемости 2,3. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 11

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (Y1) и соединения (Y2)

5,3 г FAP в виде белого порошка получали по методике примера 10, за исключением того, что 3,79 г 124ТРВ, полученного в примере 2, использовали вместо 3,78 г 135ТРВ. Полученный таким образом FAP содержал эфирную связь и в среднем 11,8 этинильных групп, имел молекулярную массу 8200 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 12

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (W), соединения (Y1) и соединения (Y2)

В четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, продутую азотом, загружали 3,78 г 135ТРВ, 0,99 г 1,3-дигидроксибензола в качестве соединения (Y2), 2,00 г перфторбифенила в качестве соединения (W), 60 г N-метилпирролидона и 1,86 г карбоната калия. Полученную смесь при перемешивании нагревали в течение 15 часов при 160°С на масляной бане, после чего добавляли 0,85 г карбоната калия и 1,91 г 4-(4-фторфенилэтинил)фенола в качестве соединения (Y1) и смесь нагревали при 120°С в течение 3 часов.

Затем реакционный раствор охлаждали до комнатной температуры и постепенно добавляли в 400 мл тщательно перемешанного смешанного раствора 8 г уксусной кислоты и метанола в чистой воде (объемное соотношение около 1/1), в результате чего осаждалось коричневое порошкообразное вещество. Это коричневое порошкообразное вещество собирали фильтрацией, подвергали далее пятикратной промывке чистой водой и сушили в вакууме при 80°С в течение 15 часов с получением 6,8 г коричневатого порошкообразного FAP. Полученный таким образом FAP содержал эфирную связь и в среднем 9,6 этинильных групп, имел молекулярную массу 8700, относительную диэлектрическую проницаемость 2,5 и Tg, равное 384°С.

ПРИМЕР 13

Получение FAP способом 2 с использованием фторированного ароматического соединения (В), соединения (W), соединения (Y1) и соединения (Y2)

8,7 г FAP в виде коричневого порошка получали по методике примера 12, за исключением того, что смесь из 2,02 г дигидрокси-2,2-дифенилгексафторпропана и 0,40 г 1,2,4-тригидроксибензола использовали вместо 0,99 г 1,3-дигидроксибензола. Полученный таким образом FAP содержал эфирную связь и в среднем 16,8 этинильных групп, имел молекулярную массу 1700 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 14

Получение FAP способом 3 с использованием фторированного ароматического соединения (В), ароматического соединения (Z) и соединения (Y2)

В продутую азотом четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, загружали 2,52 г 135ТРВ, 1,66 г 4-фенилэтинилнонафторбифенила в качестве соединения (Z), 0,51 г 1,3,5-тригидроксибензола в качестве соединения (Y2), 40 г ДМА и дополнительно 1,25 г карбоната калия. Полученную смесь при перемешивании нагревали на масляной бане в течение 6 часов при 150°С.

Далее, реакционный раствор охлаждали до комнатной температуры и постепенно вливали в 200 мл интенсивно перемешиваемого 0,2 N водного раствора хлористоводородной кислоты, в результате чего осаждалось коричневое мелкозернистое порошкообразное вещество. Коричневатое порошкообразное вещество собирали фильтрацией и растворяли в около 50 см3 тетрагидрофурана. Полученный раствор постепенно вливали в 300 мл интенсивно перемешиваемого смешанного раствора чистой воды в метаноле (объемное соотношение около 1/1) с получением серовато-белого осадка, который подвергали пятикратной промывке в чистой воде и затем сушили в вакууме при 80°С в течение 20 часов с получением 4,2 г FAP в виде белого порошка. Полученный таким образом FAP содержал эфирную связь и в среднем 13,5 этинильных групп, имел молекулярную массу 15000 и значение относительной диэлектрической проницаемости 2,3. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 15

Получение FAP способом 3 с использованием фторированного ароматического соединения (В), ароматического соединения (Z) и соединения (Y2)

5,5 г FAP в виде коричневого порошка получали по методике примера 14, за исключением того, что 2,02 г дигидрокси-2,2-дифенилгексафторпропана использовали вместо 0,51 г 1,3,5-тригидроксибензола. Полученный таким образом FAP содержал эфирную связь и в среднем 8,7 этинильных групп, имел молекулярную массу 1300 и значение относительной диэлектрической проницаемости 2,4. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 16

Получение FAP способом 3 с использованием фторированного ароматического соединения (В) , ароматического соединения (Z) и соединения (Y2)

5,2 г FAP в виде белого порошка получали по методике примера 14, за исключением того, что 1,52 г декафтортолана использовали вместо 1,66 г 4-фенилэтинилнонафторбифенила, а 1,95 г 9,9-бис(4-гидроксифенил)флуорена использовали вместо 0,51 г 1,3,5-тригидроксибензола. Полученный таким образом FAP содержал эфирную связь и в среднем 6,6 этинильных групп, имел молекулярную массу 9000 и значение относительной диэлектрической проницаемости 2,3. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Тд составило, по меньшей мере, 450°С.

ПРИМЕР 17

Получение FAP способом 3 с использованием фторированного ароматического соединения (В), ароматического соединения (Z) , соединения (W) и соединения (Y2)

В продутую азотом четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, загружали 2,52 г 135ТРВ, 1,42 г 4-фенилэтинилнонафторбифенила в качестве соединения (Z), 0,67 г 1,3,5-тригидроксибензола в качестве соединения (Y2), 0,66 г перфторбифенила в качестве соединения (W), 40 г ДМА и 1,30 г карбоната калия. Полученную смесь при перемешивании нагревали на масляной бане в течение 6 часов при 130°С.

Далее реакционный раствор охлаждали до комнатной температуры и постепенно вливали в 200 мл интенсивно перемешиваемого 0,2 N водного раствора хлористоводородной кислоты, в результате чего осаждалось коричневое мелкозернистое порошкообразное вещество. Коричневое мелкозернистое порошкообразное вещество собирали фильтрацией и растворяли в 50 см3 тетрагидрофурана. Полученный раствор постепенно вливали в 300 мл интенсивно перемешиваемого смешанного раствора чистой воды в метаноле (объемное соотношение около 1/1) с получением серовато-белого осадка, который подвергали пятикратной промывке в чистой воде и затем сушили в вакууме при 80°С в течение 20 часов с получением 4,5 г FAP в виде белого порошка. Полученный таким образом FAP содержал эфирную связь и в среднем 6,8 этинильных групп, имел молекулярную массу 9800 и значение относительной диэлектрической проницаемости 2,3. При измерении методом DSC не наблюдали точки фазового перехода или пика выделения или поглощения тепла, при этом значение Tg составило, по меньшей мере, 450°С.

ПРИМЕР 18 (СРАВНИТЕЛЬНЫЙ ПРИМЕР)

Получение известного FAP

В продутую азотом четырехгорлую колбу из стекла Pyrex (зарегистрированная торговая марка) емкостью 100 мл, снабженную Dimroth холодильником, термопарой и механической мешалкой, загружали 2,51 г перфторбифенила, 1,68 г дигидрокси-2,2-дифенилгексафторпропана, 40 г ДМА и 5 г толуола. Дополнительно вводили 1,66 г карбоната калия. Полученную смесь при перемешивании нагревали на масляной бане в течение 5 часов при 120°С, после чего добавляли 0,7 г карбоната калия и 1,05 г фенилэтинилфенола с последующим нагреванием при 120°С еще в течение 3 часов.

Реакционный раствор охлаждали до комнатной температуры и постепенно вливали в 500 мл интенсивно перемешиваемого смешанного раствора из чистой воды, содержащей 8 г уксусной кислоты и метанола (объемное соотношение около 1/1), при этом происходило осаждение коричневого мелкозернистого порошкообразного вещества. Полученное коричневое мелкозернистое порошкообразное вещество собирали фильтрацией, подвергали дополнительной пятикратной промывке чистой водой, после чего сушили в вакууме при 80°С в течение 15 часов с получением 4,2 г FAP в виде коричневого мелкозернистого порошка. Полученный FAP имел молекулярную массу 5100, относительную диэлектрическую проницаемость 2,8 и Tg, равное 295°С.

ПРИМЕР 19 (СРАВНИТЕЛЬНЫЙ ПРИМЕР)

Оценка свойств FAP, не содержащего сшиваемой функциональной группы

Относительная диэлектрическая проницаемость и Tg ТРВ-35P, полученного в примере 4, имеющего молекулярную массу 1700, составляют 2,4 и 121°С соответственно, имея в виду пленку после предварительной термической обработки при 200°С. В ходе окончательного прокаливания при 425°С рассматриваемая пленка полностью испарялась и исчезала.

ПРИМЕР 20

Адгезия между покрывающей пленкой из FPA и субстратом

Отбирали часть 15% раствора FAP в циклогексаноне, полученного в примере 10 (далее в тексте - раствор 10), и добавляли аминофенилтриметоксисилан в количестве 3 мас.% в расчете на FAP с образованием раствора 10-1. Кроме этого, вместо аминофенилтриметоксисилана добавляли γ-аминопропилэтоксисилан в количестве 3 мас.% в расчете на количество FAP с получением раствора 10-2. Затем на 4-дюймовую кремниевую слоистую пластину, содержащую p-SiN, в виде пленки толщиной 200 нм (сформированной методом плазменного CVD с использованием газовой смеси, состоящей из моносилана, аммиака и азота в качестве исходных материалов), p-SiO в виде пленки толщиной 300 нм (сформированной методом плазменного CVD с использованием газовой смеси, содержащей моносилан и закись азота в качестве исходных материалов), Al в виде пленки толщиной 500 нм (сформированной методом напыления) и TiN в виде пленки толщиной 50 нм (сформированной методом напыления), методом вращения наносили покрывающую пленку с помощью растворов 10-1 и 10-2.

Скорость вращения при формовании регулировали таким образом, чтобы толщина покрывающей пленки не превышала 500 нм. После предварительной термической обработки с помощью горячей плиты при 100°С в течение 90 секунд и при 200°С в течение 90 секунд окончательное прокаливание проводили в атмосфере азота в течение часа при 425°С в вертикальной печи. В таких образцах определяли адгезию между FAP покрывающей пленкой и субстратом, используя метод решетчатого надреза, установленный в JIS D0202.

Что касается покрывающих пленок, полученных из раствора 10, то в случае их формирования на субстратах p-SiO и Al отслаивания не наблюдалось. На участках поперечного надреза покрывающих пленок, сформированных на p-SiN, наблюдалось 20% отслаивание, а на участках поперечного надреза покрывающих пленок, сформированных на Ti, наблюдалось 80% отслаивание.

При испытании покрывающих пленок, полученных из раствора 10-1, не наблюдалось отслаивания ни одной из пленок, сформированных на p-SiN, p-SiO, Al и TiN.

Что касается покрывающих пленок, полученных из раствора 10-2, то отслаивание не наблюдалось ни для одной из пленок, сформованных на p-SiN, p-SiO, Al и TiN.

Из результатов рассматриваемого примера следует, что такой усилитель адгезии, как аминосилан, обладает эффективностью в отношении улучшения адгезии FAP.

ПРИМЕР 21

Получение FAP покрывающей пленки, содержащей поры.

В 15% растворе FAP в циклогексаноне, полученном в примере 14, растворяли поли(ε-капролактон) со средней молекулярной массой 3000 в количестве 25 мас.% в расчете на FAP, после чего полученный раствор фильтровали через PTFE фильтр (диаметр пор: 0,2 мкм) с получением однородного прозрачного раствора (далее раствор 14). Раствор 14 наносили с вращением на кремниевую пластину размером 4 дюйма, после чего проводили термическую обработку с образованием покрывающей пленки. Вращение проводили со скоростью 2500 об/мин в течение 30 секунд, а предварительную и окончательную термическую обработку проводили по методике, описанной в примере 20. Сечение полученной пленки исследовали методом SEM, с помощью которого было подтверждено наличие мелких пор нанометрового размера. Относительная диаэлектрическая проницаемость полученной пленки составляла 1,8. При тестировании методом поперечного надреза не наблюдалось отслаивания или разрушения пленки.

ПРИМЕР 22

Оценка свойств при использовании в качестве изолирующей пленочной прослойки

С использованием раствора 10, раствора 10-1, раствора 14 и 15% раствора в циклогексаноне, полученного в примере 18 (далее в тексте - раствор 18), с помощью описанного ниже метода готовили слоистую пленку из кремниевого носителя/p-SiO (300 нм)/FAP покрывающей пленки (500 нм)/p-SiN (50 нм)/p-SiO (500 нм).

Тем же способом, что описан в примере 20, раствор при вращении наносили на 4-дюймовую кремниевую пластину с пленкой из p-SiO (толщина пленки: 300 нм) с образованием FAP покрывающей пленки толщиной 500 нм. После этого формировали пленку из нитрида кремния толщиной 50 нм с использованием газовой смеси, состоящей из моносилана, аммиака и азота, и затем формировали пленку из оксида кремния толщиной 500 нм, используя для этого газовую смесь, состоящую из моносилана и закиси азота.

Полученный ламинат подвергали термической обработке при 425°С в течение 60 минут в атмосфере водорода и с помощью микроскопа исследовали сопротивление растрескиванию при тепловой нагрузке. Полученные результаты представлены ниже.

При исследовании ламината, сформированного с помощью раствора 10, не наблюдалось растрескивания или каких-либо других дефектов.

При исследовании ламината, сформированного с помощью раствора 10-1, не наблюдалось растрескивания или каких-либо других дефектов.

При исследовании ламината, сформированного с помощью раствора 14, не наблюдалось растрескивания или каких-либо других дефектов.

При исследовании ламината, сформированного с использованием раствора 18, по всей поверхности наблюдалось образование трещин шириной около 1 мкм, а также наблюдалось отслаивание между FAP и p-SiN.

В рассматриваемом примере было установлено, что, в отличие от известных FAP, FAP настоящего изобретения легко ламинируется неорганической пленкой и может с успехом применяться в качестве изолирующей пленочной прослойки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

FAP настоящего изобретения обладает прекрасной термостойкостью. Особенно следует отметить высокую температуру стеклования и низкое значение относительной диэлектрической проницаемости. Такой FAP характеризуется отличной применимостью в качестве изоляционной пленки для электронных приборов и многослойных монтажных панелей. Поскольку рассматриваемая изоляционная пленка обладает низкой относительной диэлектрической проницаемостью, могут быть значительно улучшены такие рабочие характеристики, как уменьшение времени замедления передачи сигнала элемента, вследствие чего может обеспечиваться высокая надежность при отличных механических свойствах в области высоких температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОСТЫХ ПОЛИАРИЛЕНОВЫХ ЭФИРОВ | 2014 |

|

RU2632196C2 |

| ЦЕЛЬНАЯ АЭРОЗОЛЬНАЯ ТУБА ИЛИ БАЛЛОН, СОДЕРЖАЩИЕ КОМПОЗИЦИЮ ПОКРЫТИЯ | 2017 |

|

RU2710431C1 |

| ПОЛИМЕРЫ НА ОСНОВЕ УРЕТАНА ИЛИ МОЧЕВИНЫ, БЛОКИРОВАННЫЕ АКРИЛАТНЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2019 |

|

RU2817848C2 |

| ЧУВСТВИТЕЛЬНЫЕ К ИЗЛУЧЕНИЮ КОМПОЗИЦИИ С ИЗМЕНЯЮЩЕЙСЯ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ И СПОСОБ ИЗМЕНЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ | 2002 |

|

RU2281540C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2481368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРСОДЕРЖАЩЕГО ЭЛАСТОМЕРА И КОМПОЗИЦИЯ | 2021 |

|

RU2819636C1 |

| ФТОРСОДЕРЖАЩИЙ СОПОЛИМЕР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2800383C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСИИ СШИВАЮЩИХ АГЕНТОВ В ВОДЕ | 2007 |

|

RU2427569C2 |

| ПОЛИМЕРЫ, ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2548078C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ГИДРОКСИБЕНЗАЛЬДЕГИДА И ЕГО ПРОИЗВОДНЫХ | 1997 |

|

RU2194032C2 |

Изобретение относится к фторированному ароматическому полимеру, содержащему в расчете на молекулу две или более сшиваемые функциональные группы (А), имеющему среднечисловую молекулярную массу в интервале 1×103-5×105 и содержащему эфирную связь. Причем такой полимер получают из разветвленного фторированного ароматического соединения (В), отвечающего следующей ниже формуле 1, с помощью, по меньшей мере, одного способа, выбранного из группы, состоящей из следующих способов 1, 2 и 3:

в которой каждый m и n, независимо друг от друга, представляет собой целое число в интервале 1-4, каждый из символов р, q и r, независимо друг от друга, представляет собой 0 или равен целому числу в интервале 1-2, а каждый из a, b и с, независимо друг от друга, имеет значение, равное 0 или целому числу 1, при условии, что m+n=2. Согласно 1 способу в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием разветвленного фторированного ароматического соединения (В), представленного выше формулой 1, и соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу. Согласно 2 способу в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием фторированного ароматического соединения (В), соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп. Согласно 3 способу в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием фторированного ароматического соединения (В), ароматического соединения (Z), содержащего сшиваемую функциональную группу (А) и имеющего в ароматическом кольце фторированный заместитель, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп. Также изобретение относится к изоляционной пленке. Изобретение позволяет получить фторированный полимер с низкой относительной проницаемостью и высокой термостойкостью. 3 н. и 3 з.п. ф-лы.

в которой каждый m и n, независимо друг от друга, представляет собой целое число в интервале 1-4, каждый из символов р, q и r, независимо друг от друга, представляет собой 0 или равен целому числу в интервале 1-2, а каждый из a, b и с, независимо друг от друга, имеет значение, равное 0 или целому числу 1, при условии, что m+n=2;

где

1 способ, по которому в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием разветвленного фторированного ароматического соединения (В), представленного выше формулой 1, и соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу;

2 способ, по которому в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием фторированного ароматического соединения (В), соединения (Y1), содержащего сшиваемую функциональную группу (А) и фенольную гидроксильную группу, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп;

3 способ, по которому в присутствии акцептора, представляющего собой основное соединение, проводят реакцию конденсации с участием фторированного ароматического соединения (В), ароматического соединения (Z), содержащего сшиваемую функциональную группу (А) и имеющего в ароматическом кольце фторированный заместитель, и соединения (Y2) без сшиваемой функциональной группы, содержащего две или более фенольных гидроксильных групп.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5115082 А, 19.05.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

Авторы

Даты

2006-05-10—Публикация

2002-06-28—Подача