Изобретение относится к области химико-термической обработки и может быть использовано в машиностроении и других областях промышленности, для высокотемпературного азотирования деталей машин из конструкционных сложнолегированных сталей, работающих при высоких контактных напряжениях и в условиях повышенного износа, например зубчатых колес.

Известен способ (Патент РФ №2058421, кл. С 23 С 8/36. 20.04.96) азотирования деталей из конструкционных легированных сталей, включающий высокотемпературное ионное азотирование, закалку с температуры полного растворения нитридных фаз, отпуск, чистовую механическую обработку и низкотемпературное ионное азотирование на глубину не менее глубины деазотированного слоя.

Недостатком аналога является сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Известен способ (Патент РФ №2127330, кл. С 23 С 8/26. 10.03.99) термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях, включающий азотирование в содержащей азот газовой атмосфере при 1000-1200°С и последующее охлаждение со скоростью, позволяющей избежать выделения нитрида.

Недостатком аналога является сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому, является способ (Патент РФ №2095462, кл. С 23 С 8/36. 10.11.97) ионного азотирования изделий в тлеющем разряде, включающий нагрев и бомбардировку поверхности ионами азота, образуемыми в плазме повышенной плотности, создаваемой с помощью системы, реализующей эффект полого катода.

Недостатком прототипа является невозможность проведения высокотемпературного азотирования с последующей поверхностной закалкой с температуры полного растворения нитридных фаз.

Задачей, на решение которой направлено предлагаемое изобретение является повышение производительности процесса азотирования, повышение контактной долговечности и износостойкости упрочненного слоя, а также расширение функциональных возможностей данного метода, за счет высокотемпературного азотирования и последующей поверхностной закалки.

Задача решается за счет использования способа обработки стальных изделий, включающий азотирование в тлеющем разряде, для осуществления которого проводят вакуумный нагрев изделий в плазме азота повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода, и в отличие от прототипа азотирование проводят при температурах 700-1000°С, затем осуществляют поверхностную закалку охлаждением в потоке аргона со скоростью, превышающей критическую скорость закалки стали.

Эффект полого катода проявляется в значительном повышении плотности тока, увеличении степени ионизации плазмы, при одновременном снижении напряжения горения разряда. В отличие от прототипа эффект полого катода используется для высокотемпературного азотирования и последующей поверхностной закалки деталей.

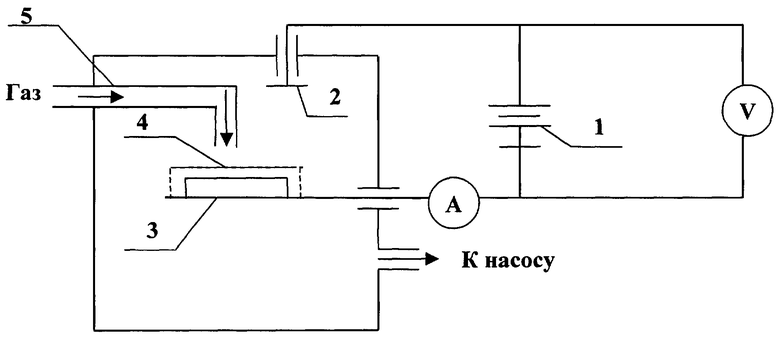

Существо изобретения поясняется чертежом.

На чертеже изображена схема реализации способа высокотемпературного азотирования изделий в тлеющем разряде с эффектом полого катода. Схема содержит источник питания 1, анод 2, катод-деталь 3, экран в виде сетки 4, установленный на определенном расстоянии от катод-детали 3, устройство подачи газа для охлаждения 5.

Пример конкретной реализации способа.

Способ осуществляется следующим образом: в вакуумной камере устанавливают обрабатываемую деталь, например зубчатое колесо из легированной конструкционной стали 40Х и экран. Затем в камере создают рабочее давление, равное 100 Па, необходимое для зажигания тлеющего разряда. В камеру подают азот. С помощью эффекта полого катода происходит нагрев детали до температуры 700-1000°С, при этом происходит высокотемпературное азотирование в течение 0,5-1 часа, затем осуществляют резкое охлаждение в потоке аргона со скоростью Vохл.=30 град/с, обеспечивающую получение структуры мартенсита в пределах заданного сечения изделия.

Использование эффекта полого катода позволит обеспечить равномерность нагрева поверхности детали до необходимой температуры, увеличить термический кпд нагрева, уменьшить энергозатраты.

Необходимо отметить следующие преимущества заявленного способа: возможность проведения термической обработки в отсутствие дорогостоящих защитных или закалочных средах (гелий, различные масла, растворы солей), экологическая чистота процесса за счет отсутствия вредных производственных выбросов в атмосферу, возможность регулирования параметров обработки в широком интервале режимов от нагрева до активного плавления, а за счет этого - структуры, твердости, износостойкости, шероховатости, отсутствие закалочных дефектов, а также простота схемы обработки, не требующая проектирования специальных приспособлений и сравнительно невысокая стоимость оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ В ТЛЕЮЩЕМ РАЗРЯДЕ НА РАЗЛИЧНУЮ ГЛУБИНУ АЗОТИРОВАННОГО СЛОЯ | 2015 |

|

RU2611248C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611607C2 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

Изобретение относится к области химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для высокотемпературного азотирования стальных деталей машин. Способ включает азотирование в тлеющем разряде. Азотирование проводят путем вакуумного нагрева изделий в плазме азота повышенной плотности. Плазму формируют между деталью и экраном за счет создания эффекта полого катода. Азотирование проводят при 700-1000°С. Поверхностную закалку осуществляют охлаждением в потоке аргона со скоростью, превышающей критическую скорость закалки стали. Техническим результатом изобретения является повышение производительности процесса азотирования, повышение контактной долговечности и износостойкости упрочненного слоя. 1 ил.

Способ обработки стальных изделий, включающий азотирование в тлеющем разряде, для осуществления которого проводят вакуумный нагрев изделий в плазме азота повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода, отличающийся тем, что азотирование проводят при 700-1000°С, затем осуществляют поверхностную закалку охлаждением в потоке аргона со скоростью, превышающей критическую скорость закалки стали.

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| RU 2058421 C1, 20.04.1996 | |||

| Способ азотирования стальных изделий в тлеющем разряде | 1982 |

|

SU1373326A3 |

| Способ азотирования деталей из титана и его сплавов | 1989 |

|

SU1728304A1 |

| УСТРОЙСТВО для БАЛАНСИРОВКИ ПРИЕМНИКОВ СПЕКТРОЗОНАЛЬНОГО ПРИБОРА | 0 |

|

SU396563A1 |

Авторы

Даты

2006-05-10—Публикация

2004-11-09—Подача