Изобретение относится к области химико-термической обработки, а именно вакуумному ионно-плазменному азотированию, и может быть использовано в различных отраслях машиностроения для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента, а также позволяет интенсифицировать процесс азотирования.

Известен способ (Патент РФ № 2058421, кл. С23С 8/36. 20.04.96) азотирования деталей из конструкционных легированных сталей, включающий высокотемпературное ионное азотирование, закалку с температуры полного растворения нитридных фаз, отпуск, чистовую механическую обработку и низкотемпературное ионное азотирование на глубину не менее глубины деазотированного слоя.

Недостатками аналога являются сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Известен способ (Патент РФ № 2127330, кл. С23С 8/26. 10.03.99) термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях, включающий азотирование в содержащей азот газовой атмосфере при 1000-1200°С и последующее охлаждение со скоростью, позволяющей избежать выделения нитрида.

Недостатками аналога являются сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ (Патент РФ № 2276201, кл. С23С 8/36. 10.05.2008) азотирования изделий в тлеющем разряде с эффектом полого катода, включающий азотирование в тлеющем разряде, для осуществления которого проводят вакуумный нагрев изделий в плазме азота повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода.

Недостатками прототипа являются распыление и внедрение в азотируемый слой материала сетки полого катода, что снижает твердость получаемого покрытия.

Задачей, на решение которой направлено предлагаемое изобретение, является интенсификация процесса азотирования, повышение контактной долговечности и износостойкости упрочненного слоя.

Задача решается за счет использования способа азотирования стальных изделий в тлеющем разряде, включающей проведение вакуумного нагрева изделий в плазме азота повышенной плотности, согласно изобретению плазму азота повышенной плотности создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, причем под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

Наличие замкнутого магнитного поля у поверхности подложки позволяет локализовать плазму разряда непосредственно у подложки. Эмитированные с катода под действием ионной бомбардировки электроны захватываются магнитным полем, создаваемым двумя цилиндрическими магнитами, один из которых полый, им сообщается сложное циклоидальное движение по замкнутым траекториям у поверхности мишени. Электроны оказываются в ловушке, создаваемой с одной стороны магнитным полем, возвращаемым электроны на катод, а с другой стороны - поверхностью мишени, отталкивающей электроны. Электроны циклируют в этой ловушке до тех пор, пока не произойдет несколько ионизирующих столкновений с атомами рабочего газа, в результате которых электрон потеряет полученную от электрического поля энергию. Большая часть энергии электрона, прежде чем он попадет на анод, используется на ионизацию и возбуждение, что, в свою очередь, обуславливает увеличение интенсивности ионной бомбардировки поверхности подложки и значительный рост скорости азотирования.

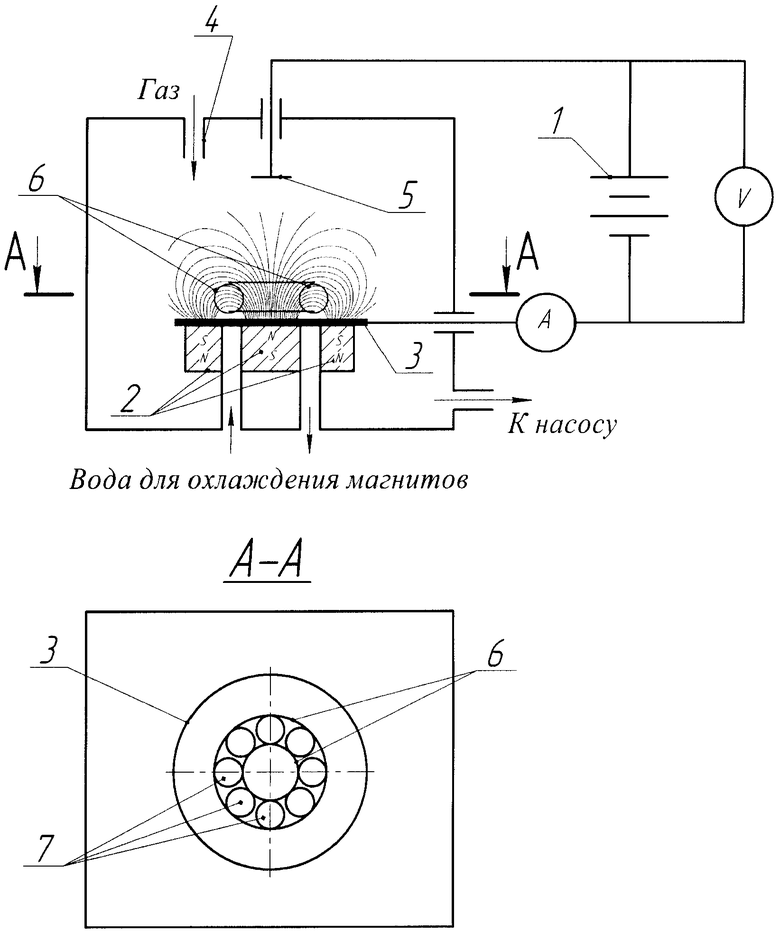

Существо изобретения поясняется чертежом.

На чертеже изображена схема реализации способа вакуумного ионно-плазменного азотирования изделий из стали. Схема содержит источник питания 1, магнитную систему 2, катод-деталь 3, устройство подачи рабочего газа 4, анод 5, электронное облако 6, садку с обрабатываемыми деталями 7.

Пример конкретной реализации способа.

В вакуумной камере устанавливают обрабатываемые детали по кольцевой траектории, например сверла из инструментальной стали Р18. Затем в камере создают рабочее давление, равное 100 Па, необходимое для зажигания тлеющего разряда. В камеру подают смесь газов (N2 50%-80%, Ar 25%-10%, С2Н2 25%-10%). С помощью энергии электронов, движущихся по кольцевой траектории, происходит нагрев детали до температуры 500-540°С, при этом происходит азотирование в течение 4-6 часов.

Магниты, создающие вращающееся поле электронов, находятся в рабочей камере под столом-катодом. Т.к. процесс азотирования проходит при 500-540°С, а температура Кюри для материала магнитов составляет порядка 300-350°С, то предусмотрена система охлаждения магнитов. Вода в системе охлаждения циркулирует в промежутке между внутренним и внешним (полым) магнитом.

Все процессы проходят в одной камере и в одной атмосфере, что позволяет максимально снизить вспомогательное время, затрачиваемое на подготовительные операции, которые связаны с использованием разного оборудования и оснастки.

Необходимо отметить следующие преимущества заявленного способа: высокая технологичность процесса, экологическая чистота процесса за счет отсутствия вредных производственных выбросов в атмосферу, простота схемы обработки, не требующая проектирования специальных приспособлений, и сравнительно невысокая стоимость оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ | 2019 |

|

RU2711067C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ В МАГНИТНОМ ПОЛЕ | 2021 |

|

RU2793172C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2009 |

|

RU2409700C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

Использование: изобретение относится к области химико-термической обработки, а именно вакуумному ионно-плазменному азотированию, и может быть использовано в различных отраслях машиностроения для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента. Способ включает проведение вакуумного нагрева изделий в плазме азота повышенной плотности. Плазму азота повышенной плотности создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями. Под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям. Интенсифицируется процесс азотирования изделий, повышается контактная долговечность и износостойкость упрочненного слоя. 1 ил.

Способ азотирования стальных изделий в тлеющем разряде, включающий проведение вакуумного нагрева изделий в плазме азота повышенной плотности, отличающийся тем, что плазму азота повышенной плотности создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, причем под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА | 2004 |

|

RU2276201C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1992 |

|

RU2039845C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| JP 3314812 B2, 19.08.2002 | |||

| WO 1996005332 A2, 22.02.1996. | |||

Авторы

Даты

2011-05-10—Публикация

2009-06-29—Подача