Изобретение относится к устройству для обматывания, по меньшей мере, одного цилиндрического рулонного продукта, включающего две торцевые поверхности и одну боковую поверхность, расположенного с возможностью вращения вокруг опорной оси в приемно-приводном приспособлении, синтетической растягивающейся пленкой, закрепленной с возможностью сматывания на пространственно перемещающейся, расположенной на подвижном опорном устройстве головке для наложения пленки, при этом устройство снабжено автоматическим, осуществляемым при помощи компьютера управлением положения головки для наложения пленки.

Такое устройство известно из патента США US 5203139. Устройство включает револьверную вращающуюся головку, снабженную несколькими работающими от привода цапфами, на которых в свою очередь расположены с возможностью вращения рулонные продукты. На головке для наложения пленки закреплен с возможностью линейного пространственного перемещения в трех направлениях и поворота вокруг двух осей сматывающийся рулон пленки. При помощи устройства один рулонный продукт может упаковываться в пленку, в то время как другой рулонный продукт обматывается, а третий, уже упакованный рулон пленки, например, снимается с револьверной головки. Таким образом, процесс упаковки может продолжаться непрерывно, не ожидая замены очередных рулонных продуктов.

Недостатком этого устройства является то, что при помощи револьверной головки могут упаковываться лишь небольшие рулонные продукты, например рулоны пленки, но не тяжелые рулоны с фольгой, на которые намотаны различные виды металлической фольги или листовой стали. Кроме того, подвижность головки для наложения пленки ограничена. Устройство также нуждается в усовершенствовании в том, что касается гибкости применительно к различным габаритам рулонных продуктов и точности процесса намотки.

Известно также такое же устройство из немецкого патента DE 69106801. В этом устройстве рулон пленки расположен на поворачивающейся вокруг двух осей головке для наложения пленки. Кроме того, головка для наложения пленки закреплена на держателе с возможностью перемещения по высоте при помощи линейной направляющей. Упаковываемый продукт находится на поворотном столе, который при помощи привода может поворачиваться относительно оси. Недостаток этого устройства состоит в том, что головка для наложения пленки отличается очень ограниченной маневренностью в движении. Поэтому не всегда возможно оптимальное сообразно продукту обматывание. Это устройство имеет также недостатки в отношении гибкости применительно к различным размерам рулонных продуктов, производственной мощности, а также точности процесса упаковки.

Исходя из вышеуказанного уровня техники, задача изобретения заключается соответственно в создании устройства, благодаря которому достигается повышение точности процесса упаковки, а также производственной мощности и большая гибкость применительно к различным размерам рулонных продуктов.

Решение задачи осуществляется за счет признаков пункта 1 формулы изобретения, в частности отличительных признаков, согласно которым управляющее головкой для наложения пленки опорное устройство расположено в неизменном положении с возможностью поворота относительно находящегося в приемно-приводном устройстве рулонного продукта и ось поворота опорного устройства независимо от размеров рулонного продукта находится на прямой, расположенной перпендикулярно центральной оси рулона в зоне средней точки рулона.

Преимущество устройства согласно изобретению состоит в том, что средняя точка рулонного продукта независимо от размеров рулонного продукта всегда находится в одном и том же положении относительно оси поворота опорного устройства и, следовательно, рулонный продукт может быть очень точно замерен и упакован. Таким образом, это позволяет гибко приспособить процесс упаковки к различным размерам рулонного продукта, в результате чего повышается точность процесса упаковки и производственная мощность. При помощи устройства согласно изобретению обеспечивается возможность абсолютно пыле- и влагонепроницаемой упаковки рулонного продукта. Наконец, в связи со строго определенным расположением также уменьшаются требования к управлению опорным устройством, что приводит к снижению затрат.

В первом варианте выполнения головка для наложения пленки включает устройство, благодаря которому в процессе обмотки, несмотря на уменьшающийся диаметр рулона пленки, обеспечивается строго определенный интервал между головкой для наложения пленки и боковой поверхностью рулонного продукта. Строго определенный интервал между головкой для наложения пленки и боковой поверхностью рулонного продукта представляется особенно преимущественным для контролируемого процесса упаковки. Это позволяет, несмотря на различную величину рулонных продуктов, добиться идентичного качества упаковки. Такое устройство может состоять, например, из лазерного датчика, который при помощи луча лазера определяет расстояние до рулонного продукта и передает эту информацию на управляющий элемент, который заставляет опорное устройство удерживать головку для наложения пленки на расчетном расстоянии от боковой поверхности рулонного продукта.

В предпочтительном варианте выполнения устройство для создания определенного расстояния образовано установленным перед рулоном пленки направляющим роликом, который в процессе обмотки обеспечивает определенную линию стягивания пленки. Таким образом можно не обращать внимания на уменьшение диаметра рулона пленки в процессе сматывания. Расстояние между головкой для наложения пленки и боковой поверхностью рулонного продукта измеряется всегда от направляющего ролика, так как он обеспечивает линию стягивания, от которой пленка уходит с головки.

В другом варианте воплощения изобретения головка для наложения пленки включает устройство, которое в процессе обмотки обеспечивает, по существу, постоянное удлинение синтетической растягивающейся пленки.

Согласно другому варианту выполнения рулон пленки для этого может быть расположен на сматывающем устройстве, снабженном тормозным устройством, которое в зависимости от уменьшающегося в процессе обмотки диаметра рулона пленки обеспечивает, по существу, постоянное удлинение растягивающейся пленки. Возрастающее одновременно с уменьшением диаметра рулона пленки в связи с уменьшением плеча рычага сматывающее сопротивление может удерживаться постоянным при помощи такого тормозного устройства, при этом рулон тормозится тем меньше, чем меньше становится диаметр рулона пленки.

Согласно другому варианту выполнения тормозное устройство выполнено в виде магнитно-порошкового тормоза. Такой магнитно-порошковый тормоз имеется в продаже как стандартный конструктивный элемент и обеспечивает точное регулирование силы торможения.

Другой вариант выполнения предусматривает, что головка для наложения пленки содержит зажимное и отрезное приспособления для пленки. После отделения пленки при помощи зажимного приспособления конец пленки может удерживаться в строго определенном положении и во время следующего процесса обмотки вновь точно налагаться на рулонный продукт. Отрезное приспособление делает излишним обрезание пленки вручную и тем самым процесс становится более рентабельным.

Согласно другому варианту выполнения зажимное и отрезное приспособления снабжены прижимным устройством для конца пленки. После процесса обрезания конец пленки со стороны рулонного продукта просто-напросто налагается на рулонный продукт, где прилипает, например, за счет статического заряда.

Это прижимное устройство может быть выполнено в другом варианте выполнения в виде щетки, что делает прижимное устройство выгодным в стоимостном отношении и безотказным.

Другой вариант выполнения предусматривает, что в зоне поворота опорного устройства головки для наложения пленки расположено приспособление для подачи и нанесения клеящего элемента на начало пленки. При помощи такого приспособления возможно экономное и точное нанесение клейкой ленты на начало пленки.

Согласно другому варианту выполнения в рабочей зоне манипулятора расположены, по меньшей мере, два приемно-приводных приспособления. Таким образом, во время обматывания одного рулона пленки может осуществляться процесс загрузки и разгрузки другого рулона пленки на другом приемно-приводном приспособлении, в результате чего значительно повышается производственная мощность устройства согласно предмету изобретения.

Кроме того, изобретение относится к автоматическому, осуществляемому при помощи компьютера способу обматывания синтетической растягивающейся пленкой цилиндрического рулонного продукта, включающего две торцевые поверхности и одну боковую поверхность и вращающегося вокруг опорной оси, при этом пленка расположена на пространственно перемещающейся головке для наложения пленки.

Такой способ известен из патента США US 5203139. Этот способ отличается тем, что попеременно обматываются отдельные участки левого и правого торцов рулонного продукта до тех пор, пока оба торца не будут полностью обмотаны. Причем при чередовании обматывания торцов обвязывается пленкой уже частично упакованная боковая сторона рулонного продукта. В этой связи способ имеет недостатки как в отношении экономичности, так и в отношении точности упаковки и производственной мощности. Недостатком способа является также отсутствие гибкости при упаковке рулонных продуктов различных размеров.

Кроме того, известен также такой способ из немецкого патента DE 69106801. Для этого способа характерно то, что вначале передний конец пленки налагается на боковую поверхность продукта. Затем головка для наложения пленки, на которой находится рулон пленки, перемещается вдоль продукта параллельно его боковой поверхности, при этом прежде головка для наложения пленки поворачивается на 90° и таким образом осуществляется последовательное наложение пленочного полотна. Концевая поверхность продукта покрывается, когда головка для наложения пленки поворачивается вокруг другой оси поворота, ортогональной относительно первой оси поворота. Этот способ также нуждается в совершенствовании как в отношении гибкости применительно к размерам продукта, так и в отношении точности упаковки.

Исходя из вышеописанного уровня техники, задача изобретения заключается соответственно в создании устройства, благодаря которому достигается повышение точности и гибкости применительно к различным размерам рулонных продуктов, а также производственной мощности и рентабельности процесса упаковки.

Решение задачи достигается за счет признаков по пункту 12 формулы изобретения, в частности следующих этапов реализации способа:

а) измерение длины рулонного продукта и расстояния строго определенной линии стягивания головки для наложения пленки относительно боковой поверхности рулонного продукта;

б) нанесение клеящего вещества на начало пленки;

в) наложение пленки на боковую поверхность рулонного продукта;

г) привод рулонного продукта с постоянной скоростью вращения;

д) перемещение головки для наложения пленки параллельно продольной центральной оси рулонного продукта, по меньшей мере частично, за пределы первой концевой зоны;

е) поворот головки для наложения пленки на 90° по направлению движения;

ж) после покрытия проходящего до оси частичного участка торца - обратный поворот головки для наложения пленки;

з) после этого многократное повторение этапов реализации способа е) и ж), при этом различные участки торца покрываются соответственно до полного обматывания вплоть до прилегания к окружной поверхности несущей гильзы;

и) перемещение головки для наложения пленки параллельно продольной центральной оси продукта, по меньшей мере частично, за пределы второй концевой зоны рулонного продукта, в результате чего одновременно полностью обматывается боковая поверхность рулонного продукта;

к) повторение этапов реализации способа е), ж) из);

л) поворот головки для наложения пленки в исходное положение, а также перемещение головки для наложения пленки в направлении середины рулонного продукта;

м) торможение рулонного продукта до полного останова;

н) зажим и отделение пленки;

о) перемещение головки для наложения пленки непосредственно вблизи от боковой поверхности;

п) прижим конца пленки.

Способ согласно изобретению также предлагает преимущества, указанные в отношении устройства.

В одном из вариантов выполнения головка для наложения пленки после упаковки рулонного продукта поворачивается к другому приемно-приводному приспособлению и повторяется процесс упаковки другого рулонного продукта, в то время как уже упакованный рулонный продукт заменяется на неупакованный. Во время упаковки одного рулона пленки таким способом другие рулоны могут помещаться в приемно-приводное приспособление или соответственно выниматься из него, в результате чего возможен почти непрерывный процесс упаковки. Таким образом, значительно повышается производственная мощность устройства и рентабельность.

Другие преимущества становятся очевидными из описания примера выполнения. Показаны:

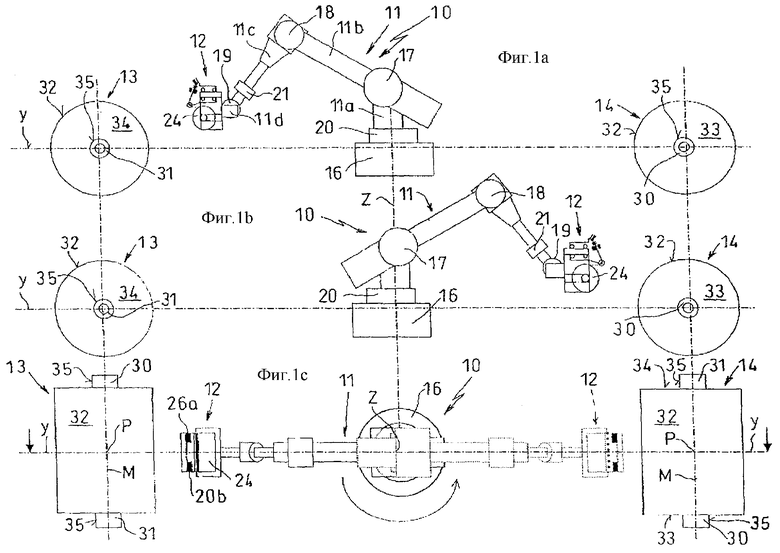

Фиг.1а - вид сбоку устройства для обматывания рулонного продукта в исходном положении готовности к упаковке рулонного продукта 13,

Фиг.1b - вид сбоку устройства для обматывания рулонного продукта в исходном положении готовности к упаковке рулонного продукта 14,

Фиг.1с - вид сверху устройства для обматывания рулонного продукта по фиг.1а и 1b с обозначением угла поворота головки для наложения пленки,

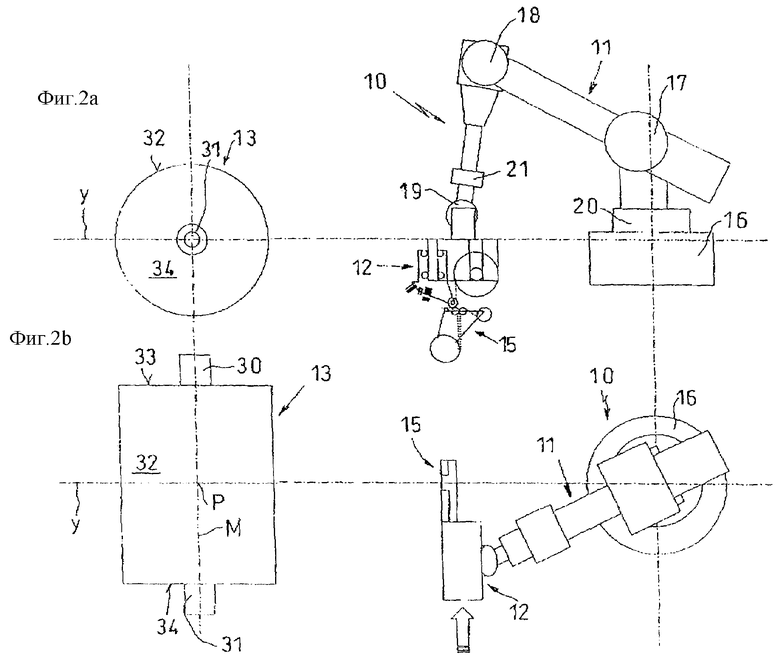

Фиг.2а - вид сбоку устройства во время нанесения двусторонней клейкой ленты на начало пленки,

Фиг.2B - вид сверху устройства по фиг.2а,

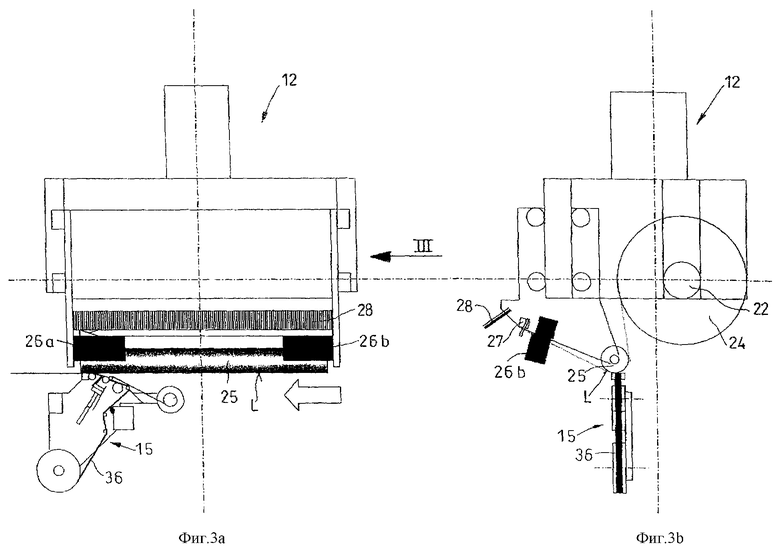

Фиг.3а - увеличенный вид спереди головки для наложения пленки во время наложения клейкой ленты,

Фиг.3b - увеличенный вид головки для наложения пленки согласно стрелке III на фиг.3а,

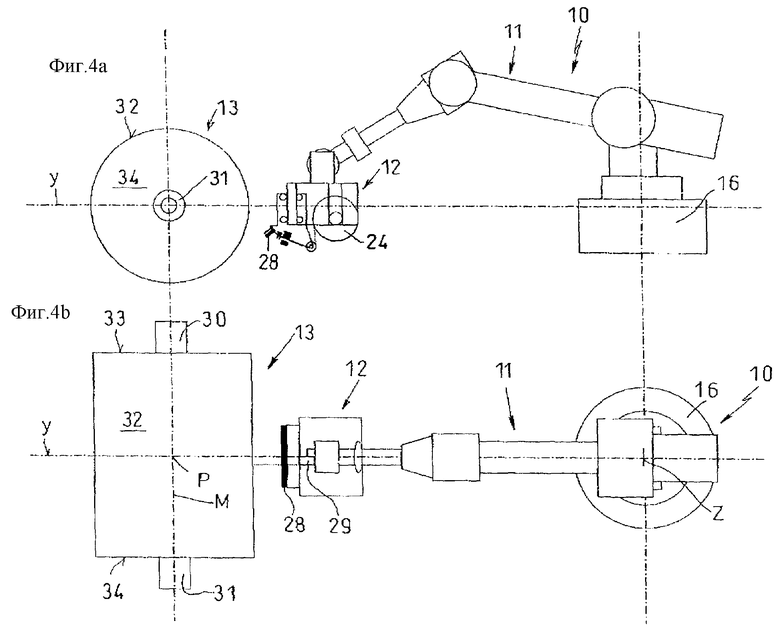

Фиг.4а - вид сбоку устройства в момент замера диаметра рулонного продукта.

Фиг.4b - вид сверху устройства по фиг.4а,

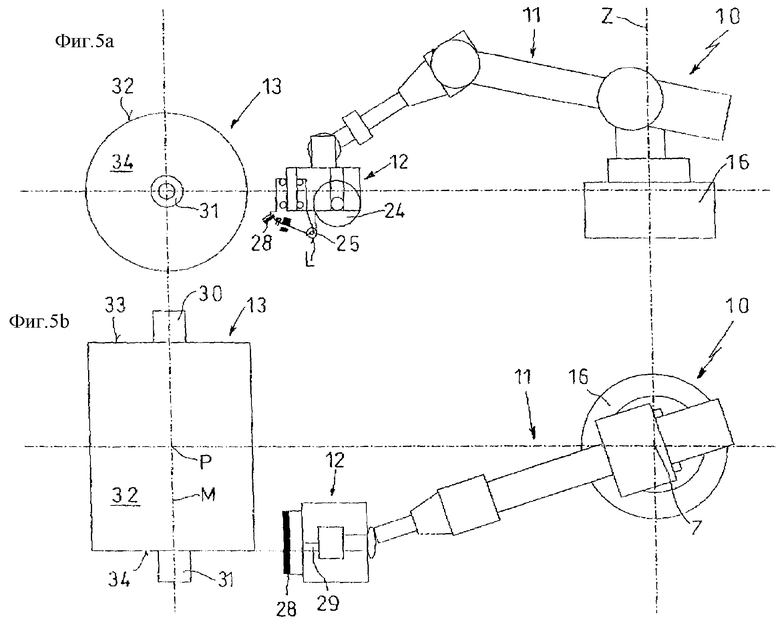

Фиг.5а - вид сбоку устройства во время определения положения левого торца,

Фиг.5b - вид сверху устройства по фиг.5а,

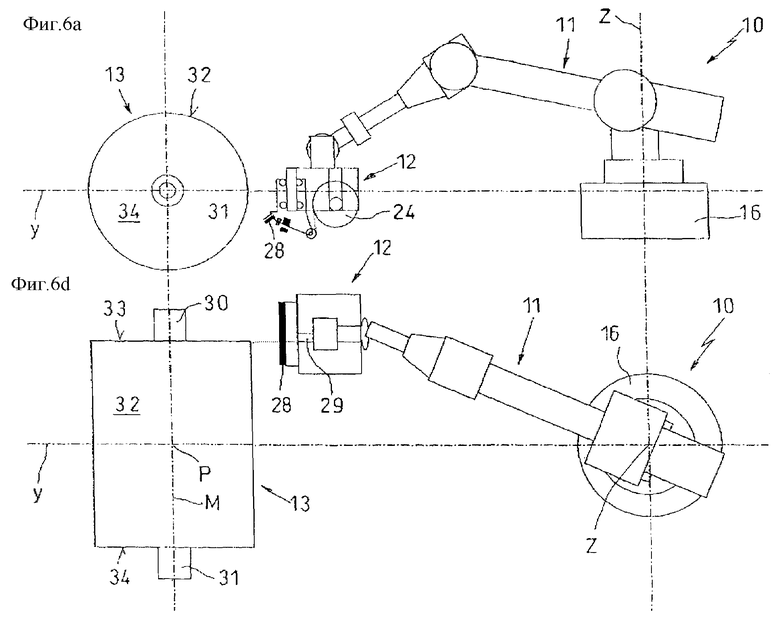

Фиг.6а - вид сбоку устройства в момент замера положения правого торца,

Фиг.6b - вид сверху устройства по фиг.6а,

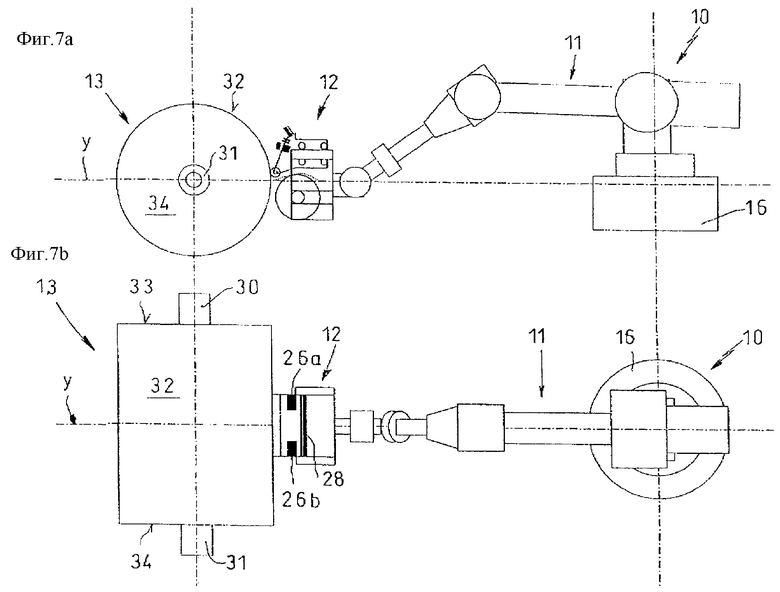

Фиг.7а - вид сбоку устройства во время наклеивания пленки на боковую поверхность рулонного продукта,

Фиг.7b - вид сверху устройства по фиг.7а,

Фиг.8а - вид сбоку устройства во время запуска рулонного продукта во вращение,

Фиг.3b - вид сверху устройства по фиг.8а,

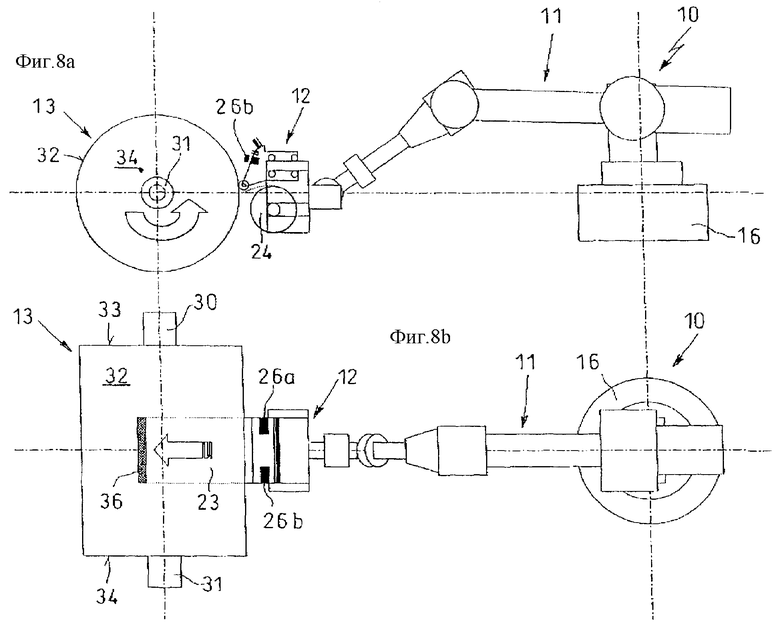

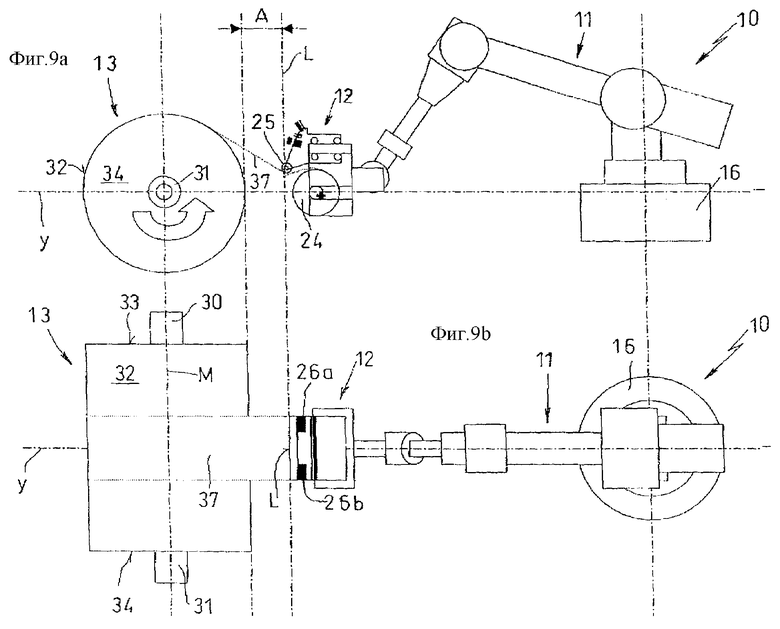

Фиг.9а - вид сбоку устройства во время обматывания с установкой расстояния А между боковой поверхностью рулонного продукта и направляющим роликом головки для наложения пленки,

Фиг.9b - вид сверху устройства по фиг.9а,

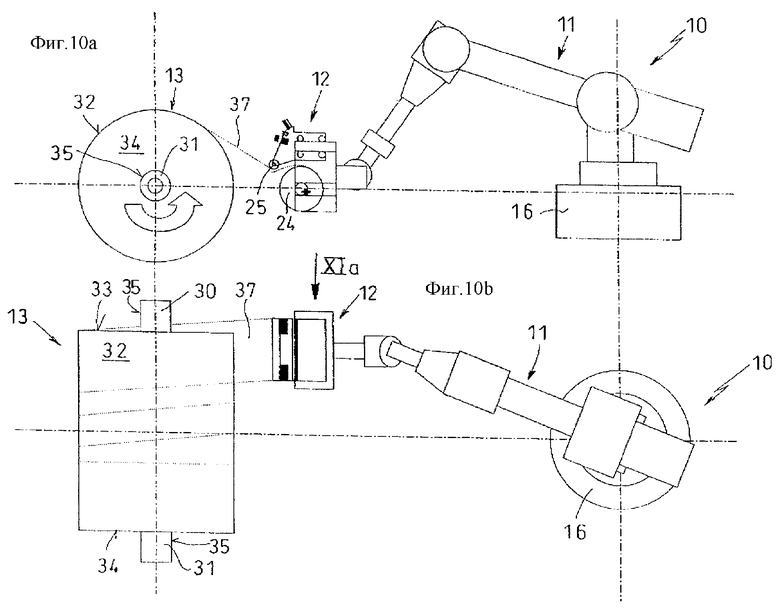

Фиг.10а - вид сбоку устройства во время обматывания правой концевой зоны рулонного продукта,

Фиг.10b - вид сверху устройства по фиг.10a,

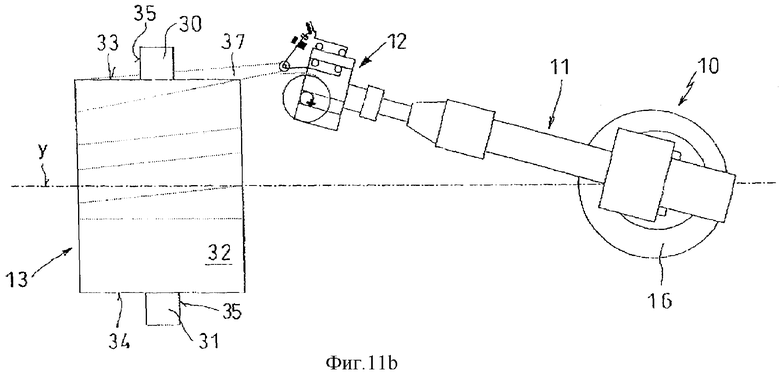

Фиг.11а - вид сбоку устройства в момент наложения пленки на частичный участок правого торца рулонного продукта,

Фиг.11b - вид сверху устройства по фиг.11а,

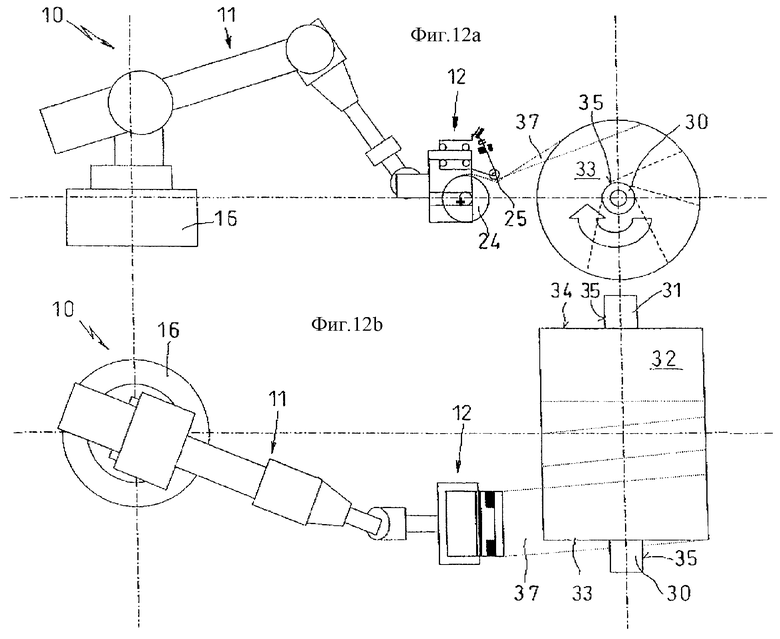

Фиг.12а - вид сбоку устройства во время обматывания правой концевой зоны рулонного продукта, после того как уже был покрыт ряд частичных участков торцевой поверхности,

Фиг.12b - вид сверху устройства по фиг.12а,

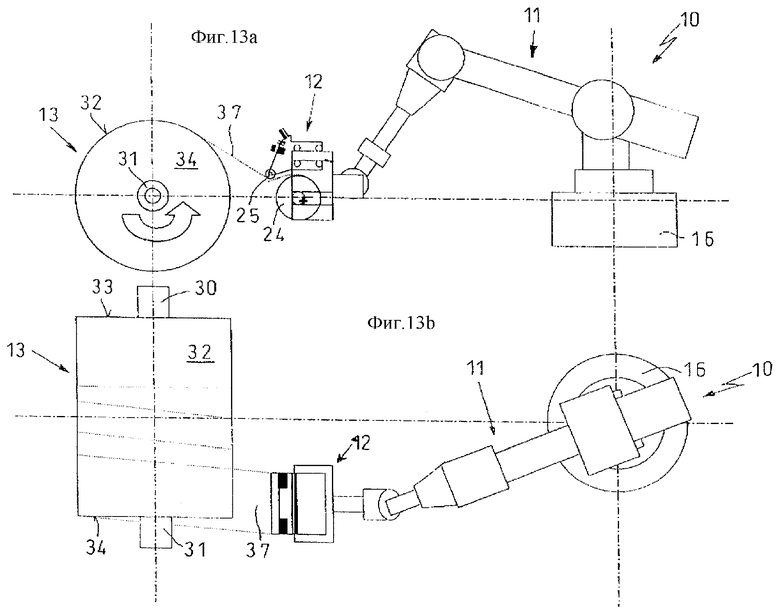

Фиг.13а - вид сбоку устройства, после того как головка для наложения пленки переместилась к левой концевой зоне боковой поверхности,

Фиг.13b - вид сверху устройства по фиг.13а,

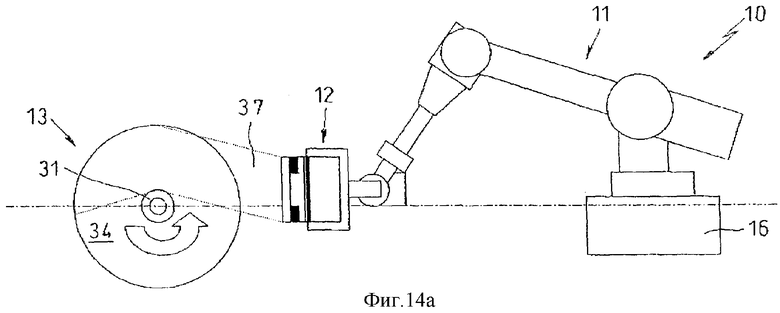

Фиг.14а - вид сбоку устройства в момент наложения пленки на частичный участок левого торца рулонного продукта,

Фиг.14b - вид сверху устройства по фиг.14а,

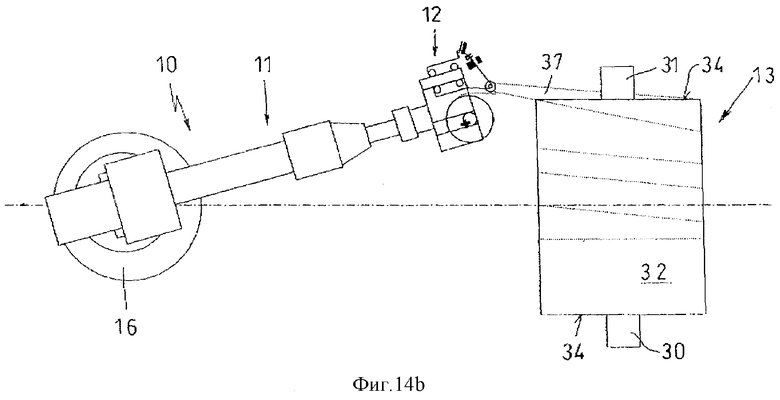

Фиг.15а - вид сбоку устройства во время обматывания левой концевой зоны рулонного продукта, после того как покрыт ряд частичных участков торцевой поверхности,

Фиг.15b - вид сверху устройства по фиг.15а,

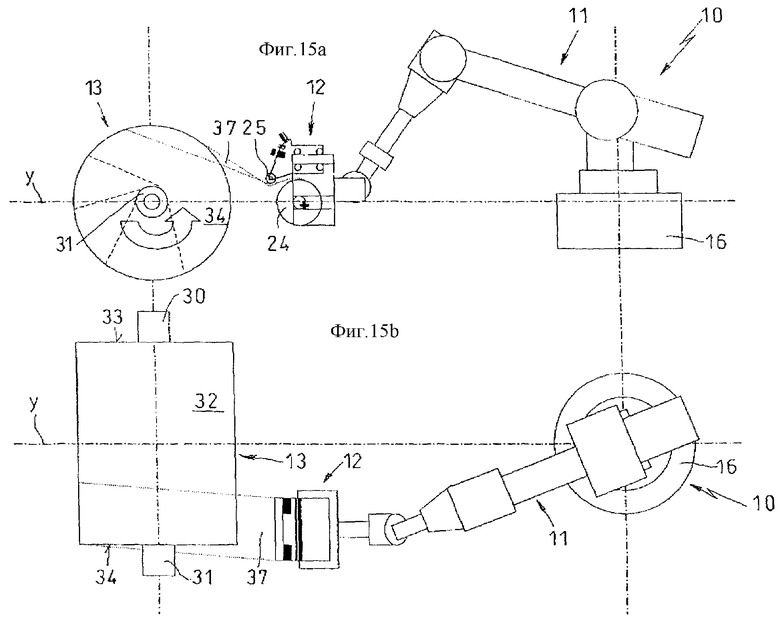

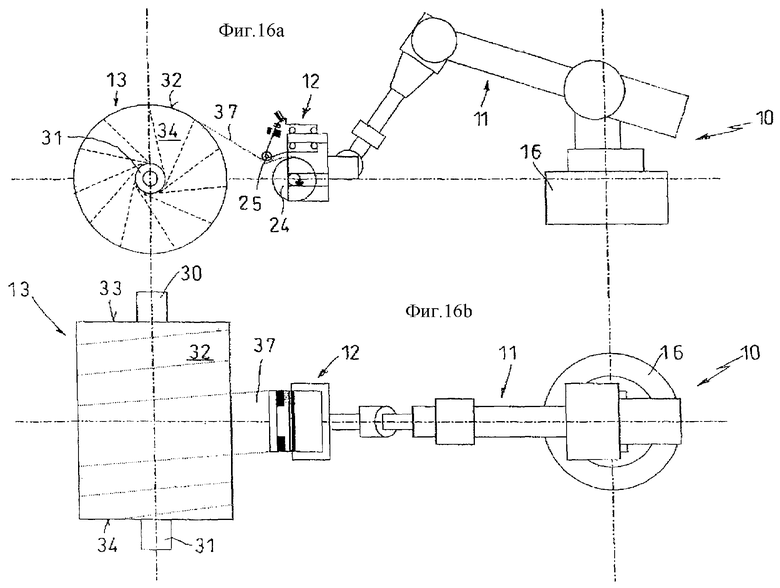

Фиг.16а - вид сбоку устройства после перемещения головки для наложения пленки на середину боковой поверхности рулонного продукта,

Фиг.16b - вид сверху устройства по фиг.16а,

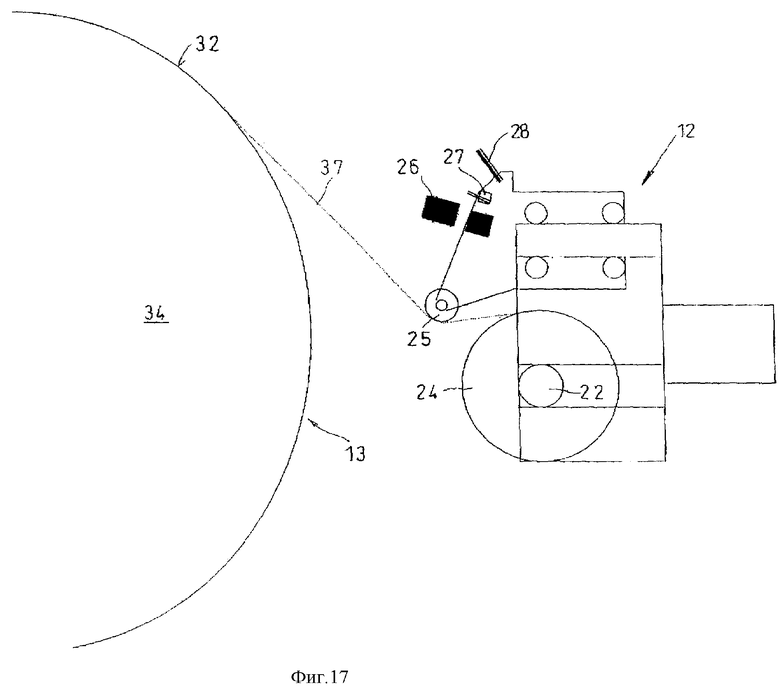

Фиг.17 - увеличенное изображение головки для наложения пленки и рулонного продукта по фиг.16а,

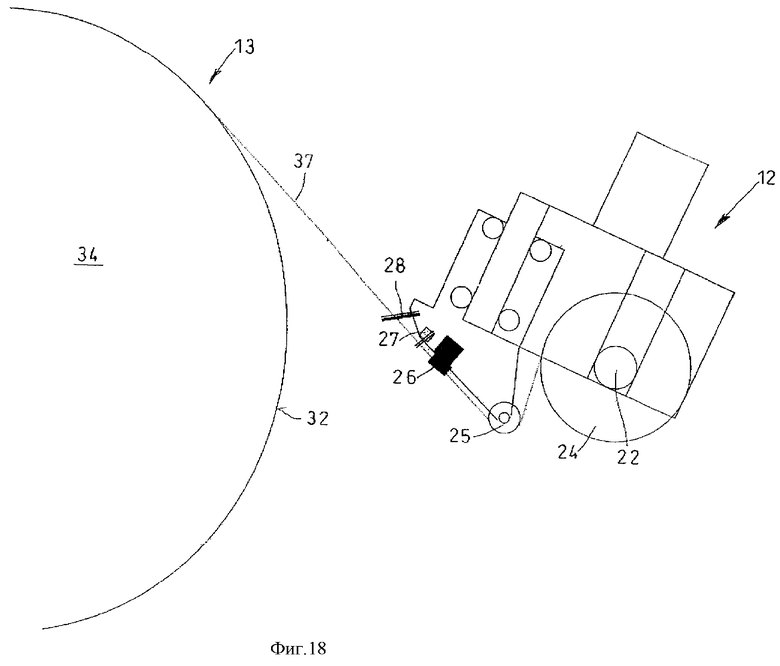

Фиг.18 - вид сбоку головки для наложения пленки и рулонного продукта по фиг.17, но с повернутой головкой для наложения пленки и закрытыми зажимными цангами,

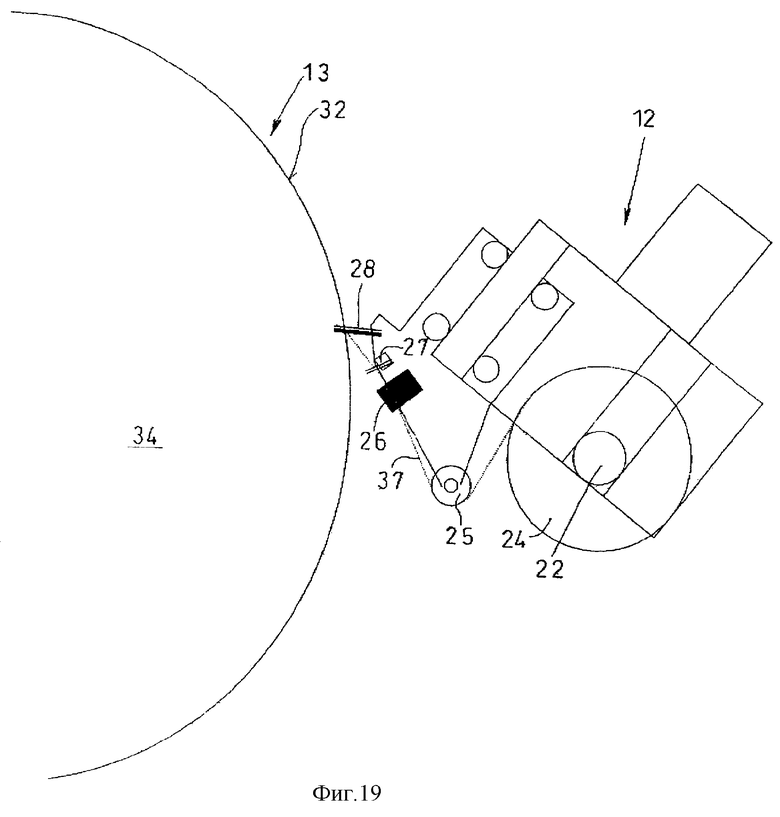

Фиг.19 вид сбоку головки для наложения пленки во время разрыва пленки,

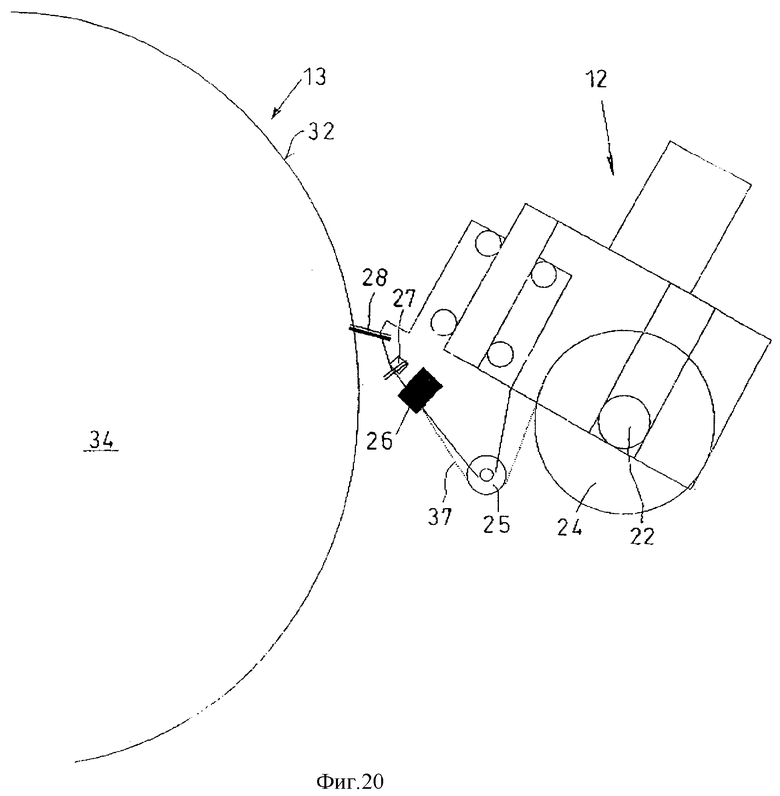

Фиг.20 вид сбоку головки для наложения пленки в момент прижатия щеткой отрезанного конца пленки к боковой поверхности рулонного продукта.

На чертежах устройство для обматывания рулонного продукта обозначено в целом позицией 10. Такое устройство 10 согласно фиг.1, по существу, состоит из манипулятора 11, головки 12 для наложения пленки, двух непредставленных приспособлений для приема и привода рулонных продуктов 13 и 14, изображенного на фиг.2 клеильного приспособления 15, а также непредставленного устройства управления манипулятором.

Согласно фиг.1 для неподвижного крепления к полу манипулятор 11 имеет основание 16, при этом возможно также, например, крепление основания 16 к потолку или стене. Ось z поворота манипулятора 11 находится на прямой у, которая перпендикулярна центральной оси М рулонного продукта 13, 14 и проходит через среднюю точку Р рулонного продукта 13, 14. Средняя точка Р независимо от размеров рулонных продуктов 13, 14 находится всегда в одном и том же положении относительно оси z поворота манипулятора 11. Таким образом, размеры рулонных продуктов 13, 14 могут быть определены очень точно и также точно затем осуществляется упаковка. На основании этого предельно точного расположения и соответственно незначительных требований могут быть использованы экономичные управляющие приспособления для манипулятора 11.

Манипулятор 11 включает элементы 11а, 11b, 11с, а также 11d, которые посредством шарниров 17, 18 и 19 соединены между собой с возможностью поворота. При помощи этих трех шарниров 17, 18, 19, а также двух других шарниров 20 и 21 головка 12 для наложения пленки может очень точно перемещаться в любое положение в пределах рабочего пространства манипулятора 11.

Головка 12 для наложения пленки может поворачиваться при помощи манипулятора 11, как показано на фиг.1а-1с, между обоими рулонами продукта 13, 14. Во время упаковки рулонного продукта 13 можно, как показано на фиг.1а, заменить другой, уже упакованный рулонный продукт 14 на неупакованный, в результате чего повышается производственная мощность устройства 10.

На фиг.3а, 3b детально представлена головка 12 для наложения пленки. Она включает, по существу, два конических пальца 22 с магнитно-порошковыми тормозами (не показаны) для удержания и передачи вращения непоказанной бобышке рулона 24 пленки, направляющий ролик 25, две зажимные цанги 26а и 26b, отрезное приспособление 27, щетку 28, а также датчик 29 расстояния (см. фиг.5b).

Датчик 29 расстояния находится в фиксированном положении относительно направляющего ролика 25, который обеспечивает строго определенную линию L стягивания (см. фиг.3b) для пленочного полотна 37. Так как датчик 29 расстояния определяет интервал относительно рулонного продукта 13 и эту информацию передает на машинное управление манипулятора 11, то на этом основании можно вычислить расчетное положение направляющего ролика 25. Таким образом, в зависимости от размеров рулонных продуктов 13, 14 можно устанавливать определенное расстояние между направляющим роликом 25 и боковой поверхностью 32 рулонного продукта 13 и, следовательно, определенную свободную длину пленочного полотна 37.

Подвешивание рулонных продуктов 13, 14 в приемно-приводном приспособлении осуществляется так, что концевые зоны 30 и 31 несущей гильзы охватываются разжимными пальцами, которые входят в несущую гильзу и там разжимаются, так что при вращении разжимных пальцев несущая гильза вместе с рулонным продуктом 13, 14 также приводится во вращение.

Способ упаковки осуществляется следующим образом.

Головка 12 для наложения пленки поворачивается вначале согласно фиг.2а к раздатчику 15 клейкой ленты. Там, как явствует из фиг.2b и 3а, 3b, на пленочное полотно 37 с продольной стороны наносится полоса двусторонней клейкой ленты 36. При этом во время процесса склеивания направляющий ролик 25 действует как контропора для пленочного полотна 37. Между тем пленочное полотно 37 удерживается закрытыми зажимными цангами 26а, 26b в натяжении (см. фиг.3а, 3b).

Согласно фиг.4а или соответственно 4b головка 12 для наложения пленки перемещается затем посередине, находясь всегда параллельно относительно прямой и на определенном расстоянии к рулонному продукту 13. На основании данных, полученных от датчика расстояния 29, можно определить диаметр рулонного продукта 13, а также величину торцевой поверхности 33, 34 рулонного продукта 13.

Для измерения рулонного продукта 13 на следующем этапе головка 12 для наложения пленки движется параллельно центральной оси М за пределы торцевой поверхности 34 рулонного продукта 13 в определенное конечное положение, а затем вновь приближается к торцевой поверхности 34, пока окончательно не определит положение торцевой поверхности 34 (см. фиг.5а, 5b). Аналогичным образом головка для наложения пленки действует для измерения положения правой торцевой поверхности 33, как это видно из фиг.6а, 6b.

Затем головка 12 для наложения пленки вновь движется посередине перед рулонным продуктом 13 и приближается, как показано на фиг.7а, 7b, к боковой поверхности 32. На боковую поверхность 32 наклеивается снабженный полосой клейкой ленты 36 начальный участок 23 (шириной прибл. 650 мм) пленочного полотна 37, при этом направляющий ролик 25 прижимает снабженное полосой клейкой ленты 36 пленочное полотно 37 к боковой поверхности 32 рулонного продукта 13. После этого рулонный продукт 13, как показано на фиг.8а, 8b, приводится во вращение, в результате чего пленочное полотно 37 наматывается на рулонный продукт 13.

Для определенного упаковочного процесса необходимо пленочное полотно 37 удерживать с равномерным натяжением. С уменьшением диаметра рулона 24 пленки ввиду уменьшения плеча рычага увеличивается сматывающее сопротивление. По этой причине вращающиеся вместе с рулоном 24 пленки конусные пальцы 22 снабжены непредставленными магнитно-порошковыми тормозами, которые тормозят тем меньше, чем меньше диаметр рулона 24 пленки, и таким образом обеспечивают постоянное натяжение пленочного полотна 37.

Чтобы упаковочный процесс был полностью контролируемым при определенных условиях, направляющий ролик 25 головки 12 для наложения пленки согласно фиг.9а, 9b во время упаковки удерживается на неизменном расстоянии А относительно боковой поверхности 32 рулонного продукта 13. Головка 12 для наложения пленки движется с интервалом А в направлении торца 33, в результате чего происходит завертывание боковой поверхности 32 рулонного продукта 13 пленочным полотном 37. При этом головка 12 для наложения пленки управляется таким образом, что пленочное полотно 37 на краевых участках наматывается внахлест по спирали вокруг боковой поверхности 32 рулонного продукта 13. При этом головка 12 для наложения пленки настолько далеко заходит за торец 33 рулонного продукта 13, что пленочное полотно 37 даже выступает частично за торец 33, как показано на фиг.10b.

Вслед за этим головка 12 для наложения пленки поворачивается по направлению движения на 90° и движется в оптимальное для обматывания торца 33 положение, при этом головка 12 для наложения пленки при помощи шарнира 19 может также поворачиваться ближе к торцу 33. При этом, как представлено на фиг.11а, пленочным полотном 37 покрывается частичный участок торца 33, причем пленочное полотно 37 так плотно примыкает к окружной поверхности 35 конца несущей гильзы 30, что не остается непокрытой поверхности. После упаковки частичного участка торца 33 головка 12 для наложения пленки опять поворачивается назад на 90°, так что согласно фиг.10 боковая поверхность 38 вновь обматывается пленочным полотном 37.

Затем в зависимости от размеров рулонного продукта 13 головка 12 для наложения пленки многократно автоматически сворачивается через определенные промежутки времени на 90° между представленными на фиг.10 и 11 положениями, так что пленочное полотно 37 покрывает, как описано выше и показано на фиг.12, другие частичные участки торца 33, пока плотно не будет упакован полностью весь торец 33, при этом пленочное полотно 37 отворотом прилегает к окружной поверхности 35 конца несущей гильзы 30. Поворот головки для наложения пленки 12 осуществляется при этом автоматически с рассчитанными управлением манипулятора 11 интервалами времени, соотнесенными с размерами продукта и постоянной скоростью вращения рулонного продукта 13.

После полной упаковки торца 33 головка 12 для наложения пленки опять поворачивается в положение для обматывания боковой поверхности 32 и перемещается с интервалом А в направлении торца 34 (см. фиг.13а, 13b). Процессы упаковки торца 33, как показано на фиг.14 и 15, применяются аналогично для обматывания также торца 34. Наконец, головка 12 для наложения пленки покрывает боковую поверхность 32, перемещаясь посередине перед рулонным продуктом 13 (см. фиг.16). Теперь пленочным полотном 37 полностью покрыты торцы 33 и 34 и вся боковая поверхность 32 рулонного продукта 13.

После полной упаковки вращение рулонного продукта 13 останавливается и головка 12 для наложения пленки поворачивается вокруг шарнира 19 для обрезания пленочного полотна 37, как показано на фиг.18. При этом пленочное полотно 37 перемещается в рабочую зону зажимных цанг 26 отрезного приспособления 27 и щетки 28. Пленочное полотно 37 удерживается в натяжении закрытием зажимных цанг 26, головка 12 для наложения пленки движется в направлении боковой поверхности 32 рулонного продукта 13 и затем пленочное полотно 37 обрезается при помощи отрезного приспособления 27 (см. фиг.19). Вслед за этим пленочное полотно 37 согласно фиг.20 при повороте головки 12 для наложения пленки прижимается щеткой 28 к поверхности 32. Пленочное полотно 37 прилипает за счет статического заряда к боковой поверхности 32 рулонного продукта 13.

Теперь процесс обматывания рулонного продукта 13 завершен, головка 12 для наложения пленки убирается с поверхности 32 рулонного продукта 13 и поворачивается манипулятором 11 на 180° к рулонному продукту 14 (см. фиг.10). Там сразу же может начаться новый процесс обматывания, в ходе которого рулонный продукт 13 может быть удален из устройства, а в приемно-приводное устройство подвешен неупакованный рулонный продукт.

Изобретение относится к области завертывания и упаковки изделий из гибкого материала. Устройство для обматывания цилиндрического рулонного продукта, расположенного с возможностью вращения вокруг опорной оси в приемно-приводном приспособлении, синтетической растягивающейся пленкой, закрепленной с возможностью сматывания на пространственно перемещающейся, расположенной на подвижном опорном устройстве головке. Опорное устройство, управляющее головкой для наложения пленки, расположено в неизменном положении с возможностью поворота относительно находящегося в приемно-приводном устройстве рулонного продукта, при этом ось поворота опорного устройства независимо от размеров рулонного продукта находится на прямой, расположенной перпендикулярно центральной оси рулона в зоне средней точки рулона. Предложен также способ обматывания рулонов. Изобретение повышает точность процесса упаковки, позволяет применять к различным видам рулонов. 2 н. и 11 з.п. ф-лы, 20 ил.

| US 4912911 А, 03.04.1990 | |||

| US 4173108 А, 06.11.1979 | |||

| US 4184307 A, 22.01.1980 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ ПУТЕМ ЗАВЕРТЫВАНИЯ | 1994 |

|

RU2114773C1 |

Авторы

Даты

2006-05-20—Публикация

2004-02-20—Подача