Изобретение относится к прокатному производстну и может быть использовано при горячей прокатке полосовог го металла и на широкополосовьк станах (ШПС) горячей прокатки, преиму- щест Венно в черной металлургии.

Целью изобретения является снижение величины обрези.

Способ включает нагрев слябов в .

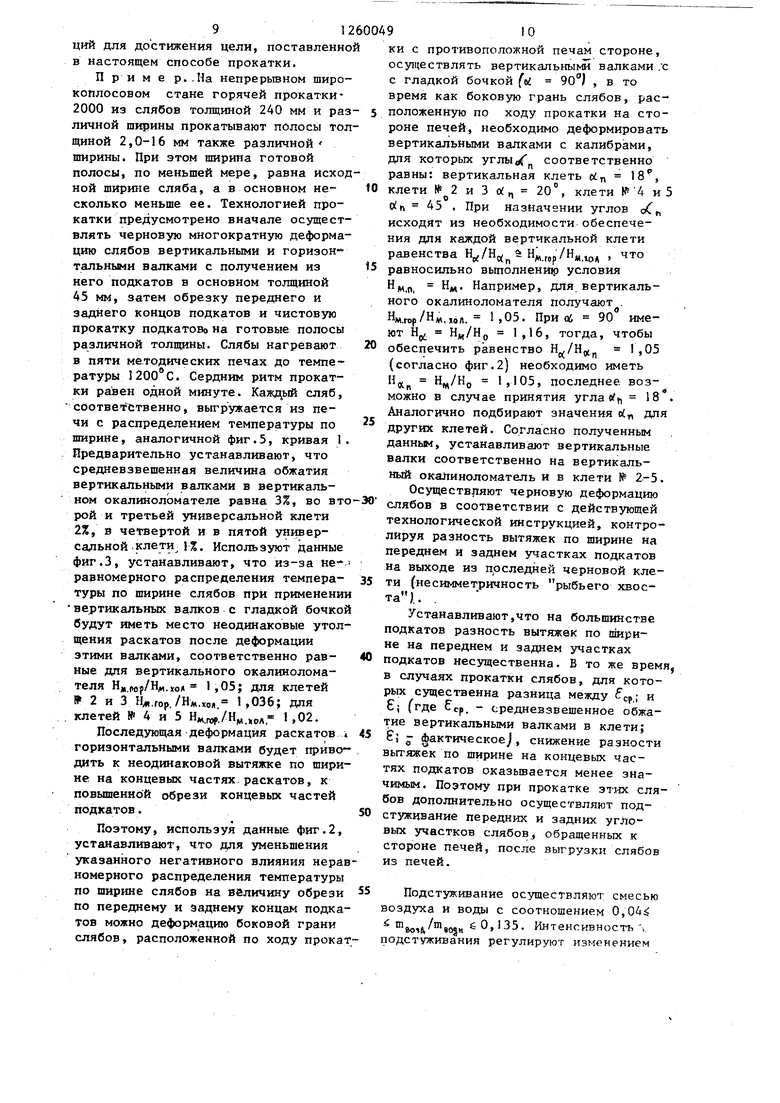

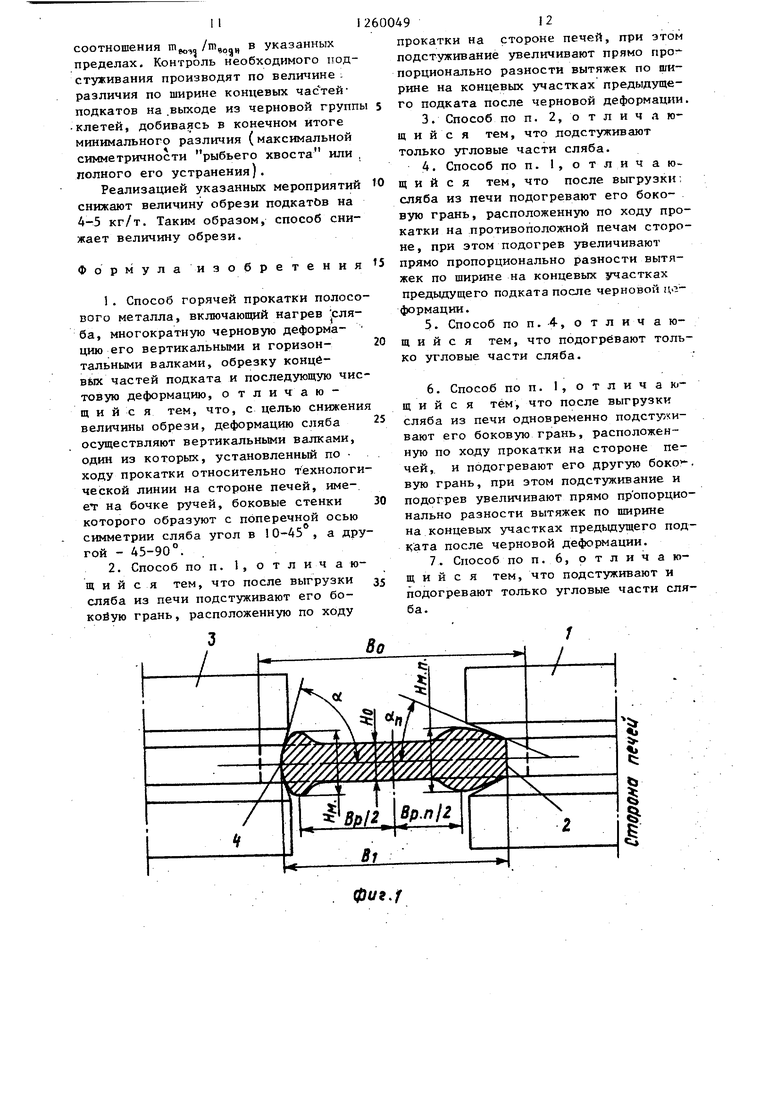

печах, многократную черновую деформа- Ю на фиг.З - распределение температу- цию их вертикальными и горизонталь- ры металла в поперечном сечении сляба ными валками до подкатов, последую- кривая 1 - Сц 5 ми«;2 - tn 9 мин); тую- обрезку концевых частей подкатов и подачу подкатов на чистовую дефорна фиг.6 - форма в плане подкатов, переднего и заднего их концов, обремацию, согласно -изобретеник), осущест- tS заемых перед чистовой деформацией.

вляют деформацию вертикальными валками, один из которых, установленный по ходу прокатки относительно технологической линии на стороне-пе чей, имеет на бочке ручей, боковые стенки которого образуют с поперечной осью симметрии сляба угол в интервале 10 - 45°, а другой - 45 - 90°. Кроме тоги, после выгрузки сляба из печи подетуживают .его боковую грань, расположенную по ходу прокатки на. стороне печей, при этом подстужива- ние увеличивают прямо пропорционально разности вытяжек по ширине на концевых участках предыдущего подката после черновой деформации. При этом под стуживают только угловые части сляба К тому же, после выгрузки сляба из печи подогревают его боковую грань, расположенную по ходу прокатки на противоположной печам стороне, при этом подогрев увеличивают прямо про- порционально разности вытяжек по ширине на концевых участках предыдущего подката после черновой дефор- мации. При этом подогревают только у угловые части слябов. Также после вы .грузки сляба из печи одновременно j подстуживают его боковую грань, рас

положенную по ходу прокатки на сторо- 45 рого образуют с поперечной осью симне печей, и подогревают его другую грань, при этом подстуживание и подогрев увеличива;ют прямо пропорционально разности вытяжек по ширине на концевых участках предьщущего подката после черновой деформации. При этом подстуживают и подогревают только угловые части сляба.

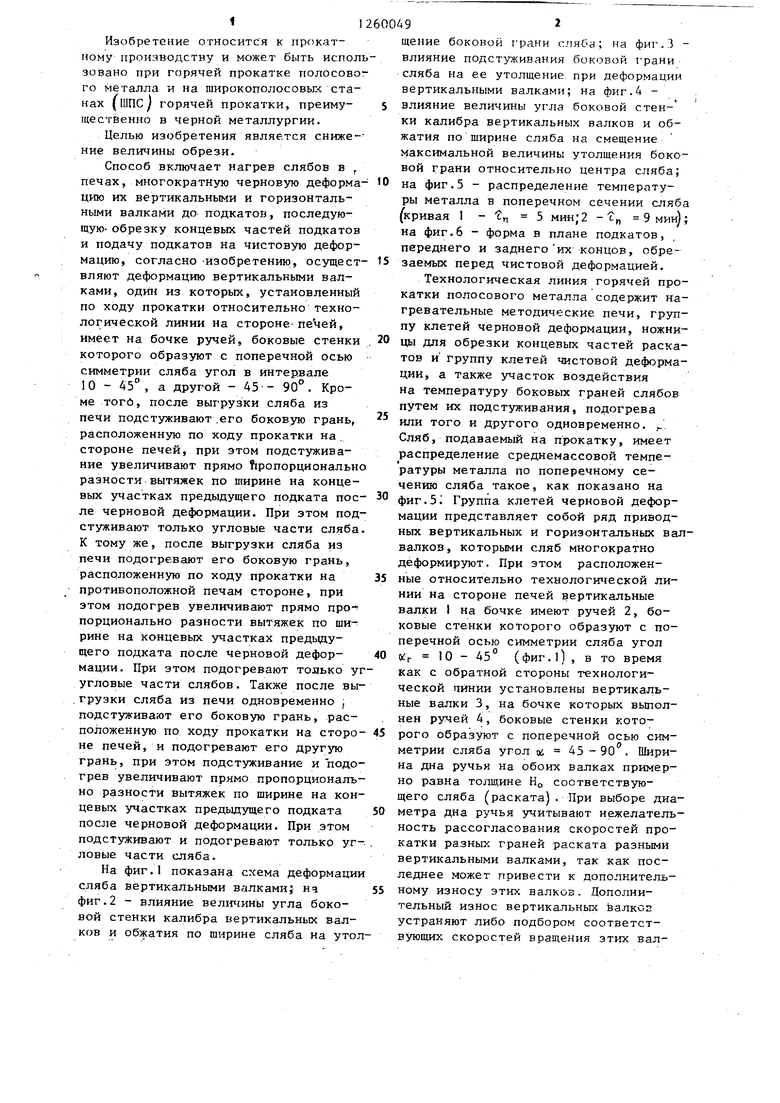

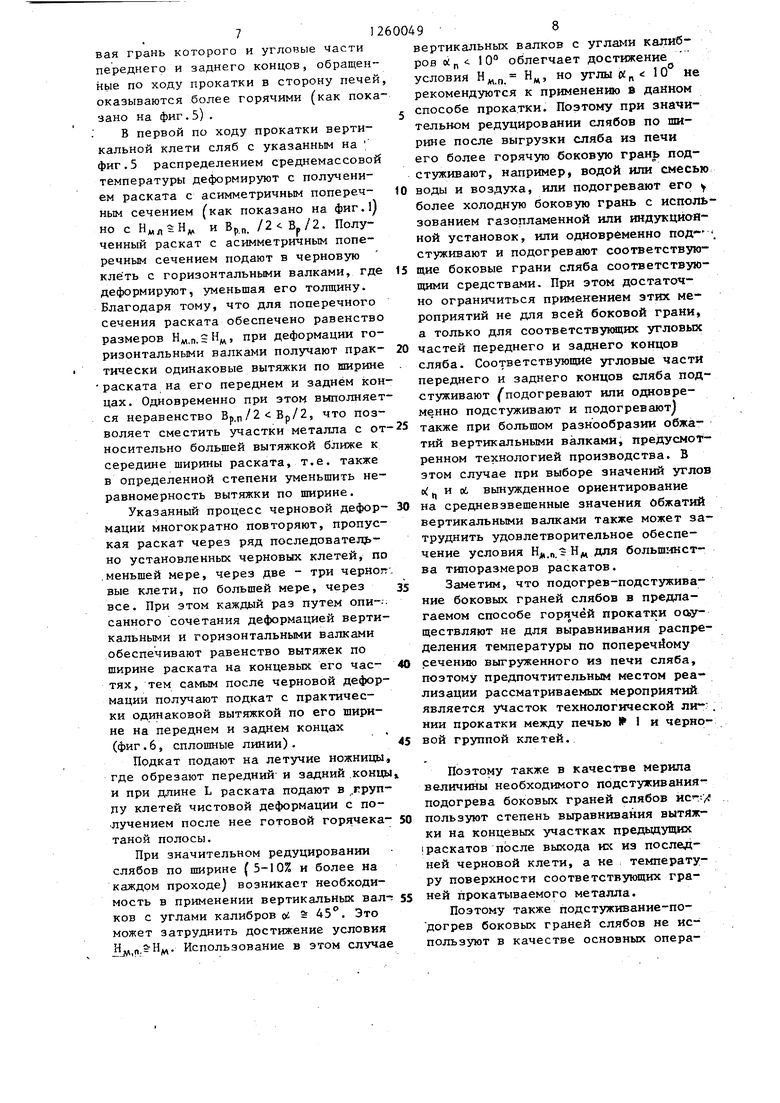

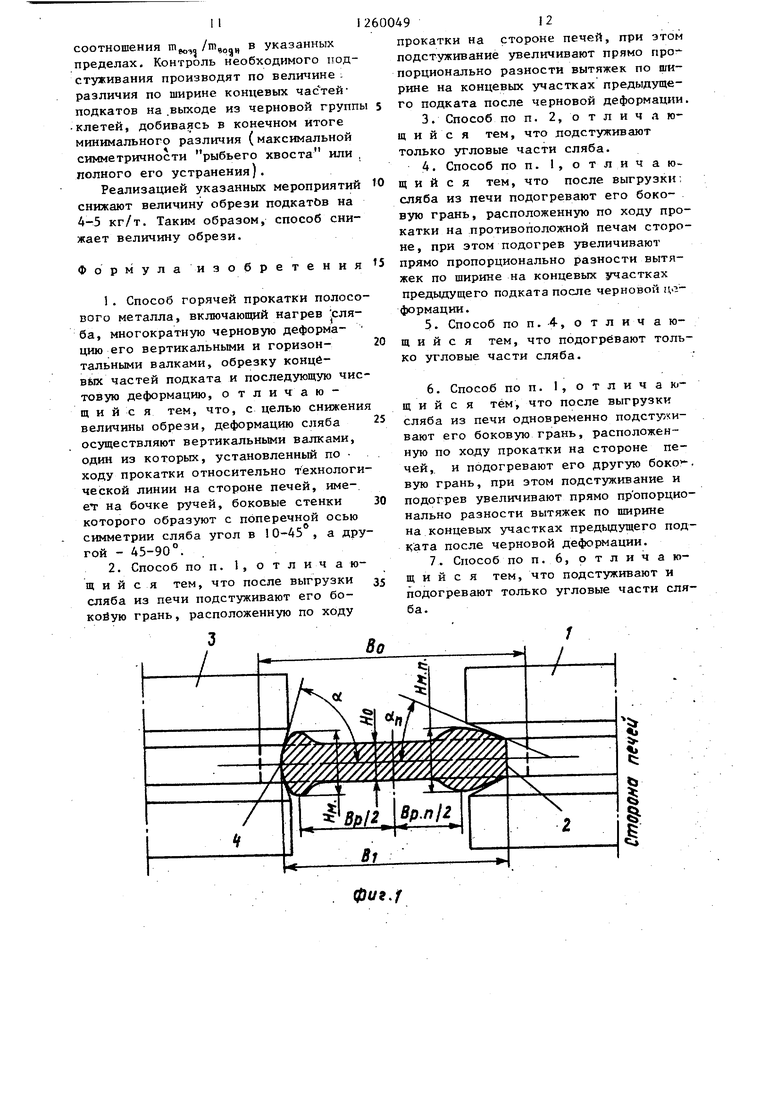

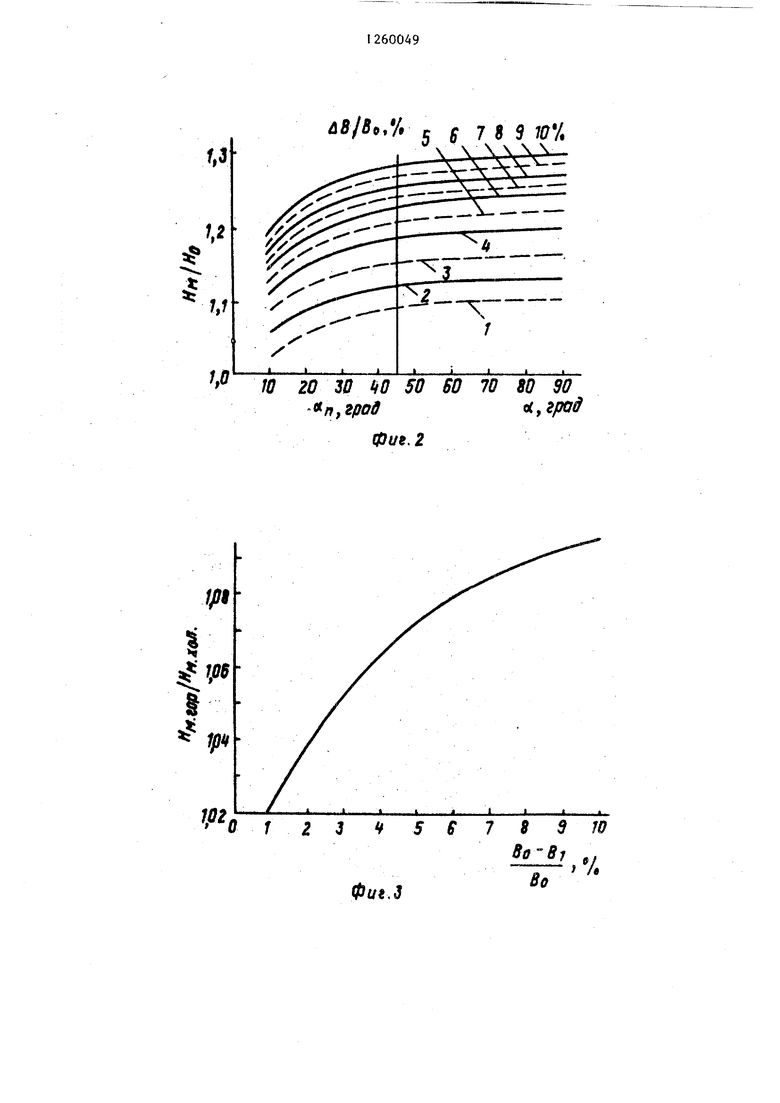

На фиг.1 показана схема деформации сляба вертикальными валками; на фиг. 2 - влияние вели 1ины угла боковой стенки калибра вертикальных валков и обжатия по ширине сляба на утол0049Z

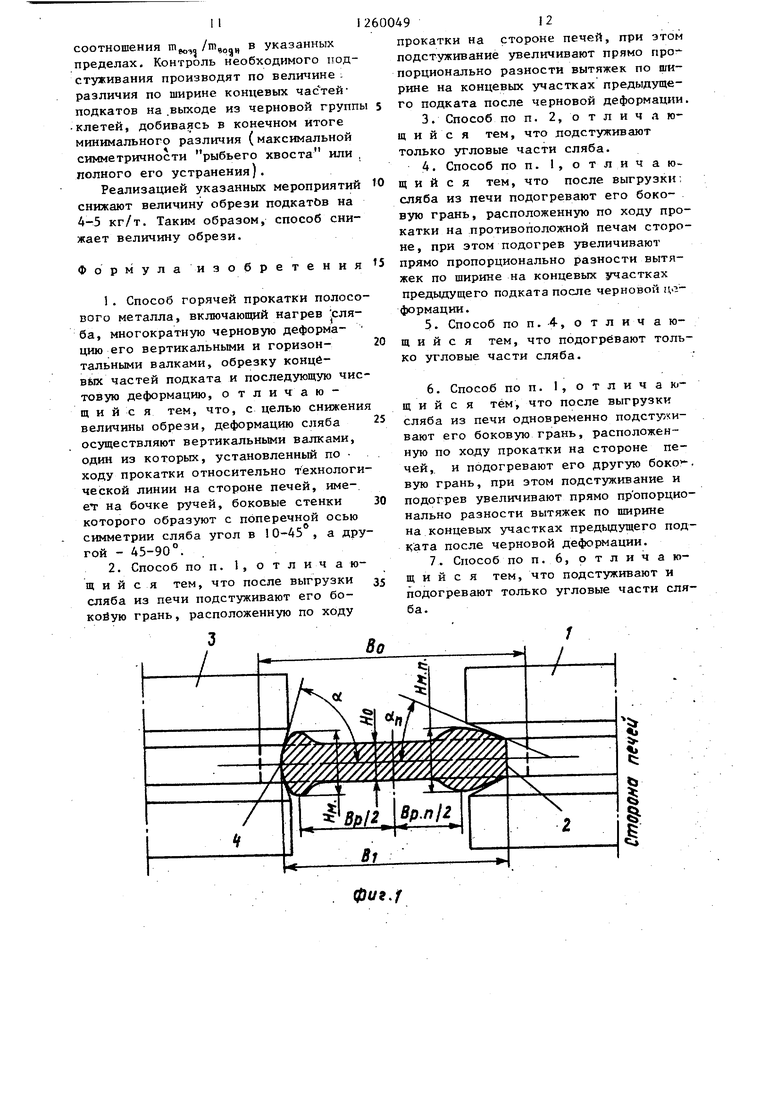

щение боковой т рани сляба; на фиг.З - влияние подстуживания боковой грани сляба на ее утолщение при деформации вертикальными валками; на фиг.4 - влияние величины угла боковой стенки калибра вертикальных валков и обжатия по ширине сляба на смещение максимальной величины утолщения боковой грани относительно центра сляба;

на фиг.З - распределение температу- ры металла в поперечном сечении сляба кривая 1 - Сц 5 ми«;2 - tn 9 мин);

на фиг.6 - форма в плане подкатов, переднего и заднего их концов, обре5

0 5 0

0

Технологическая линия горячей прокатки полосового металла содержит нагревательные методические печи, группу клетей черновой деформации, ножницы для обрезки концевых частей раскатов и группу клетей чистовой деформации, а также участок воздействия на температуру боковых граней слябов путем их подстуживания, подогрева или того и другого одновременно. . Сляб, подаваемый на прокатку, имеет распределение среднемассовой температуры металла по поперечному сечению сляба такое, как показано на фиг.51 Группа клетей черновой деформации представляет собой ряд приводных вертикальных и горизонтальных вал- валков, которыми сляб многократно деформируют. При этом расположенные относительно технологической линии на стороне печей вертикальные валки I на бочке имеют ручей 2, боковые стенки которого образуют с поперечной осью симметрии сляба угол Кг 10-45 (фиг.) , в то время как с обратной стороны технологической линии установлены вертикальные валки 3, на бочке которых вьтол- нен ручей 4, боковые стенки котометрии сляба угол oi 45 - 90 . Ширина дна ручьн на обоих валках примерно равна толщине HQ соответствующего сляба (раската).При выборе диаметра дна ручья учитывают нежелательность рассогласования скоростей прокатки разньпс граней раската разными вертикальными валками, так как последнее может привести к дополнительному износу этих валков. Дополнительный износ вертикальных валкоп устраняют либо подбором соответствующих скоростей вращения этих валков: для отдельно стоящей вертикальной клети, либо изготовлением вертикальных налков с одинаковым диаметром дна ручья калибра: для уиивер-. сальных клетей в случае привода вер-

.тикальных валков от одного электродвигателя. При реализации предлагаемого способа горячей прокатки не во всех черновых клетях необходимо иметь калибровку вертикальных валков, при- веденную на фиг.1. В то же время обязательным является осуществление деформации вертикальными валками с указанной Калибровкой, по меньшей мере, в Двух - трех первых по ходу прокат- ки черновых клетях, в которых закладывается неравномерная вытяжка по ширине участков переднего и заднего кон: концов раскатов, приводящая в конечном итоге к повышенным потерям металла в обрезь (фиг.6, пунктирная-линия при известном способе прокатки сплошная линия - при реализации предлагаемого способа).

Основу предлагаемого способа про- катки составляет снижение величины утолщения Нд,п более горячей боковой грани раската (фиг,) , расположенной относительной технологической линии по ходу прокатки на стороне пе-: чей, и тем самым максимально возмож- ное уравнение ее с величиной утолщения Н(ц противоположной более холодной грани раската, т.е. обеспечение равенства Нд, Нд,. При этом одно- временно участок наибольшего утолщения Н р, боковой грани раската, расположенной по ходу прокатки на стороне печей, дополнительно смещают в сторону центра раската, т.е. обеспе- чивают В /2 :Вр/2 (фиг.1). Последующей после прохождения вертикальных валков деформацией такого сляба (с Н,.„$Н и Вр.„. ) гори- зонтальными валками и многократностью указанных операций существенно, устраняют равномерность вытяжек по ширине участков переднего и заднего концов раскатов. Таким образом, при реализации предлагаемого способа про катки принципиальное значение имеет величина угла « РУЧья вертикальных валков, установленных относительно технологической линии по ходу прокатки на сторОне печей (фиг.1) . При этом принимать ein А5° не рекомендуется, так как при этих значениях о влияние рассматриваемой ка- 1.

Либровки бочки вертикального валка на снижение величины утолщения боковой грани раската существенно уменьшается (фиг.2), что затрудняет обеспечение выполнения условия , „ Нд,. Эти затруднения особенно усиливаютс при имеющем место значительном влиянии степени прогрева боковой грани сляба иа величину ее утолщения при деформации вертикальными валками (фиг.З , большие обжатия слябов по ширине).

Принимать ((, 10° также не рекомендуется, хотя при с(, 10 расширяются возможности воздействия иа значения величин Hj.n. и Вр,„ /2 (фиг.2 и А) и тем самьм улучшаются условия достижения поставленной цели. Указанное ограничение базируется на реальных условиях производства слябов и их прокатки. Например, допуск по толщине на непрерьгонолитой сляб достигает ЛН(, 5 мм. В этих условиях при (Хп : 10 поверхность боковой грани сляба изначально может существенно ие достигать дна ручья калибра и расстояние между ними, например, при 10° и & HQ +10 мм может составить мм. Указанные величины зазора между дном ручья калибра и боковой гранью сляба при 10 становятся сопоставимыми с величинами обжатий слябов по ширине, что затрудняет полное заполнение металлом ручья калибра и нужное формирование боковой грани раскатов.

При реализации п едлагаемого способа прокатки предпочтительно использование вертикальных валков с гладкой бочкой (т.е. ее 9О) для деформации более холодной боковой ,. грани раскатов, расположенной по ход прокатки относительно технологичес- кой линии на противоположной печам стороне. Как видно из фиг.2 и А, в этом случае облегчается вьтолненйе условия Hvn.n.S Н,л, к тому же упроща- ется изготовление и эксплуатация вал ков. Однако если технологией производства полосового металла предусмотрено значительное редуцирование сля бов по ширине, рекомендуется использовать на этих вертикальных валках углы ручьев в пределах об 45 - 90° , так как изменение угла ot калибров вертикальных валков в пределах 45 - 90 влияет на форму и размеры утолщений боковых граней .раскатов

(на Н и Вр/2, фиг.2 и . При oi с А5 все больше проявляется нежелательное воздействие угла oi калибровки вертикальных валков на размеры утолщений боковых граней раскатов (умень- шает Нд, фиг.2), что заметно усложняет достижение основного условия

м.п. - /vc

Следовательно, для предлагаемого способа прокатки не имеет принципи- ального значения величина угла о( в указанном пределе его изменения (oi 45 - 90°) , и выбор величины оС обусловлен решением задачи устойчивости слябов при значительных обжатиях их по ширине. Применению настоящего способа горячей прокатки предшествуют следующие мероприятия.

Предварительно анализируют режим обжатий вертикальными валками в каж- дои клети черновой группы и по всему сортаменту прокатываемого металла определяют средневзвешенные значения обжатий для каждой вертикальной клети. При этом анализ осуществляют не по массовым параметрам прокатываемых слябов, а по их числу. С использованием данных о влияний подстуживания боковой грани сляба на ее утолщение при деформации вертикальными валками (на соотношение К.,кок Фиг.з) устнавливают возможные соотношения Hm.rop /Ну,,гол для полученных значений средневзвешенного обжатия в каждой вертикальной клети.

Используют данные о влиянии величины углов ос, боковой стенки ка либра вертикальных валков и обжатия по ширине сляба на утолщение боковой грани сляба (фиг.2) для каждой верти кальной клети (по средневзвешенному обжатию), определяют значения углов Di и ri ц ручьёв калибров вертикальных валков (фиг.1), устанавливаемых по ходу прокатки относительно технологи ческой линии прокатки на стороне печей и с противоположной стороны. Основу при выборе (/ и 0 составляет обеспечение при соответствующем средневзвешенном значении обжатия равен- ства Н(/Но;„ Н„,„р /Н„ ,0 , что равносильно вьтолнению условия Е 2Н (см. фиг.1) (где Н Н«„,/Н.о - при деформации боковой грани сляба вертикальными валками с ручьем, имеющем угол 45 - 90°; Н«„. Н;,, /Н, - то же, при угле 10 - 45° по графикам на фиг.5). По зависимости

влияния величины угла боко1зон ст енки калибра вертикальных па.пк( и обжати по ширине сляба на смещение максимальной величины утолщения боковой грани относительно центра сляОа (фиг . 4 ) оценивают соотношение Вр„ /2 Вр/2.

Дпя вертикальных палков каждой клети, устанавливаемых по ходу прокатки относительно технологической . линии На противоположной печам стороне , анализируют целесообразность перехода от гладкой бочки этих валкоп (of 90°, фиг.1) к калиброванной (к

45 - 90°), руководствуясь при этом необходимостью обеспечения устойчивости слябов при их редуцировании.

Выбранные таким образом вертикальные валки (фиг.1) устанавливают, по меньшей мере, в двух - трех вертикальных клетях, по большей мере, во всех вертикальных клетях черно - вой группы. При этом, если технологией прокатки для чистовой деформации предусмотрено использование подкатов различной толщины для прокатки всего сортамента полос, выбранные таким образом вертикальные валки устанавливает в двух - трех вертикальных клетях; если же для чистовой деформации предусмотрено использование подкатов одной и той же толщины для прокатки всего сортамента полос, выбранные таким образом вертикальные валки устанавливают во всех вертикальных клетях. Во втором случае, конечно, получают большее снижение обрези подкатов перед чистовой деформацией.

Способ горячей прокатки полосовог металла реализуют следующим образом.

Слябы загружают в методические пе Чи № I..,.n и после нагрева выгружают на технологическую линию прокатки При этом загрузку и выгрузку слябов из печей каждый раз осуществляют последовательно, начиная с печи № 1 и кончая печью К п, так что каждый сляб перед выгрузкой задерживается перед окном выгрузки в течение Г п, где Т - ритм прокатки сляОа. В течение указанной задержки боковая грань сляба, обращенная к окну выгрузки из печей, подстуживаетсл и конечным результатом становится выгрузка и подача на прокатку сляба, боко712600498

вая грань которого и угловые части вертикальных валков с углами калиб- переднего и заднего концов, обращен- ров oi 10° облегчает достижение

ные по ходу прокатки в сторону печей, оказываются более горячими (как показано на фиг. 5) .

: В первой по ходу прокатки вертикальной клети сляб с указанным на фиг.5 распределением среднемассовой температуры деформируют с получением раската с асимметричным поперечньм сечением (как показано на фиг.1) и Вг

условия , И, но углы ос„ : 10 Не рекомендуются к применению в данном

5 способе прокатки. Поэтому при значительном редуцировании слябов по ширине после выгрузки сляба из печи его более горячую боковую грань под- стуживают, например, водой или смесью

10 воды и воздуха, или подогревают его у

но с Н„д Н

,р.п. /2 Вр/2. Полученный раскат с асимметричным поперечным сечением подают в черновую

более холодную боковую грань с использованием газопламенной или индукционной установок, или одновременно под- стуживают и подогревают соответствую- клёть с горизонтальными валками, где 15 щие боковые грани сляба соответствую- деформируют, уменьшая его толщину. щими средствами. При этом достаточно ограничиться применением этих мероприятий не для всей боковой грани, а только для соответствукицих угловых ризонтальными валками получают прак- 20 частей переднего и заднего концов тически одинаковые вытяжки по ширине . сляба. Соответствующие угловые части раската на его переднем и заднем концах. Одновременно при этом вьтолняет- ся неравенство Вр.п/2 Bp/l, что позБлагодаря тому, что для поперечного сечения раската обеспечено равенство размеров Н;,.п, SH, при деформации гопереднего и заднего концов сляба под- стуживают / подогревают или одновременно подстуживают и подогревают)

воляет сместить участки металла с от-25 также при большом разнообразии обжатий вертикальными валками, предусмотренном технологией производства. В этом случае при выборе значений углов вынужденное ориентирование

носительно большей вытяжкой ближе к середине ширины раската, т.е. также в определенной степени уменьшить неравномерность вытяжки по ширине.

о{„ и (Л

Указанный процесс черновой дефор- 30 на средневзвешенные значения Обжатий

мации многократно повторяют, пропуская раскат через ряд последовател - но установленных черновых клетей, по .меньшей мере, через две - три чернотг, вые клети, по большей мере, через 35 все. При этом каждый раз путем опи-.: санного сочетания деформацией вертикальными и горизонтальными валками обеспечивают равенство вытяжек по ширине раската на концевых его частях, тем самым после черновой деформации получают подкат с практически одинаковой вытяжкой по его ширине на переднем и заднем концах (фиг.6, сплошные линии),

Подкат подают на летучие ножницы,

где обрезают передний и задний .концы Поэтому также в качестве мерила и при длине L раската подают в .груп- величины необходимого подстуживания- пу клетей чистовой деформации с по- подогрева боковых граней слябов нсг-./ лучением после нее готовой горячека- 50 пользуют степень выравнивания вытяж-

вертикальными валками также может затруднить удовлетворительное обеспечение условия Нд,.„ S Нд для большинства типоразмеров раскатов.

Заметим, что подогрев-подстужива- ние боковых граней слябов в предлагаемом способе горячей прокатки осьу- ществляют не для выравнивания распределения температуры по поперечйому

40 сечению выгруженного из печи сляба, поэтому предпочтительным местом реализации рассматриваемых мероприятий является участок технологической . НИИ прокатки между печью 1 и черно45 вой группой клетей.

таной полосы.

При значительном редуцировании слябов по ширине (5-10% и более на каждом проходе) возникает необходимость в применении вертикальных вал-; 55 ней прокатываемого металла.

ков с углами калибров oi S 45 . Это может затруднить достижение условия . HjiA- Использование в этом случае

условия , И, но углы ос„ : 10 Не рекомендуются к применению в данном

5 способе прокатки. Поэтому при значительном редуцировании слябов по ширине после выгрузки сляба из печи его более горячую боковую грань под- стуживают, например, водой или смесью

10 воды и воздуха, или подогревают его у

более холодную боковую грань с использованием газопламенной или индукционной установок, или одновременно под- стуживают и подогревают соответствую- щие боковые грани сляба соответствую- щими средствами. При этом достаточно ограничиться применением этих мероприятий не для всей боковой грани, а только для соответствукицих угловых частей переднего и заднего концов сляба. Соответствующие угловые части

переднего и заднего концов сляба под- стуживают / подогревают или одновременно подстуживают и подогревают)

также при большом разнообразии обжатий вертикальными валками, предусмотренном технологией производства. В этом случае при выборе значений углов вынужденное ориентирование

также п тий вер ренном этом сл

о{„ и (Л

вертикальными валками также может затруднить удовлетворительное обеспечение условия Нд,.„ S Нд для большинства типоразмеров раскатов.

Заметим, что подогрев-подстужива- ние боковых граней слябов в предлагаемом способе горячей прокатки осьу- ществляют не для выравнивания распределения температуры по поперечйому

сечению выгруженного из печи сляба, поэтому предпочтительным местом реализации рассматриваемых мероприятий является участок технологической . НИИ прокатки между печью 1 и черновой группой клетей.

ки на концевых участках предыдущих (раскатов после выхода их из последней черновой клети, а не температуру поверхности соответствующих граПоэтому также подстуживание-по- догрев боковых граней слябов не используют в качестве основных операций для достижения цели, поставленно в настоящем способе прокатки,

Л р и м е р..На непрерьгоном широ- коплосовом стане горячей прокатки- 2000 из слябов толщиной 240 мм и раз личной ширины прокатывают полосы толщиной 2,0-16 мм также различной ширины. При этом ширина готовой полосы, по меньшей мере, равна исходной ширине сляба, а в основном не- сколько меньше ее. Технологией прокатки предусмотрено вначале осуществлять черновую многократную деформацию слябов вертикальными и горизонтальными валками с получением из него подкатов в основном толщиной 45 мм, затем обрезку переднего и заднего концов подкатов и чистовую прокатку подкатово на готовые полосы различной толщины. Слябы нагревают в пяти методических печах до температуры 1200 С. Сердним ритм прокатки равен одной минуте. Каяу: ый сляб, соответственно, выгружается из пе

чи с распределением температуры по

ирине, аналогичной фиг.5, кривая 1. Предварительно устанавливают, что средневзвешенная величина обжатия вертикальными валками в вертикальном окалиноломателе равна 3%, во вто-ЭО рой и третьей универсальной клети 2%, в четвертой и в пятой ундаер- сальной клети 1%. Используют данные фиг.З, устанавливают, что из-за равномерного распределения темпера- 35 туры по ширине слябов при применении вертикальных валков с гладкой бочкой будут иметь место неодинаковые утолщения раскатов после деформации этими валками, соответственно рав- 40 ные для вертикального окалинолома- теля Нд,ор/Н(и.о ,05; для клетей № 2 и 3 Нл.гор,/Нм,жо/(. 1,036; для клетей № 4 и 5 Нм.™,./Н.„л 02.

Последующая деформация раскатов 45 горизонтальными валками будет приводить к неодинаковой вытяжке по ширине на концевых частях.раскатов, к повышенной обрези концевых частей подкатов.50

Поэтому, используя данные фиг.2, устанавливают, что для уменьшения указанного негативного влияния неравномерного распределения температуры по ширине слябов на величину обрези 55 по переднему и заднему концам подкатов можно деформацию боковой грани слябов, расположенной по ходу прокат

ки с противоположной печам стороне, осуществлять вертикальными валками :с с гладкой бочкой (ti 90°) , в то время как боковую грань слябов, расположенную по ходу прокатки на стороне печей, необходимо деформировать вертикальными валками с калибрами, дпя которьж углы соответственно равны: вертикальная клеть с 8, клети № 2 и 3rt, 20°, клети № 4 и 5 (Х(1 45 . При назначении углов оС исходят из необходимости обеспечения для каждой вертикальной клети равенства 4 H.p/H , что равносильно вьтолненшр условия Нм.п, Например, для вертикального окалиноломателя получают . Нм,го(1/Н«,хол. 1,05. При oi 90 имеют Н НИ/НР 1,16, тогда, чтобы обеспечить равенство 1 ,05 (согласно фиг.2) необходимо иметь «в 1,105, последнее возможно в случае принятия угла off, 18 . Аналогично подбирают значения с(„ для других клетей. Согласно полученным данньи, устанавливают вертикальные валки соответственно на вертикальный окалиноломатель и в клети № 2-5.

Осуществляют черновую деформацию слябов в соответствии с действующей технологической инструкцией, контролируя разность вытяжек по ширине на переднем и заднем участках подкатов на выходе из последней черновой клети (несимметричность рыбьего хвоста),. .

Устанавливают,что на большинстве подкатов разность вытяжек по ашрн- не на переднем и заднем участках подкатов несущественна. В то же время, в случаях прокатки слябов, для которых существенна разница между fср.; и С; (где бер. - средневзвешенное обжатие вертикальными валками в клети; а фактическое), снижение разности вытяжек по ширине на концевых частях подкатов оказьтается менее значимым. Поэтому при прокатке зтих слябов дополнительно осуществляют под- стужиаание передних и задних угловых участков слябов обращенных к стороне печей, после выгрузки слябов из печей.

Подстуживание осуществляют смесью воздуха и воды с соотношением 0,04 uo-tt, б О, 35. Интенсивность подстуживания регулируют изменением

соотношения m, /П1,,дн

Контроль необходимого подв указанных пределах

стуживания производят по вели 1ине различия по ширине концевых частей- подкатов на .выходе из черновой групп клетей, добиваясь в конечном итоге минимального различия (максимальной симметричности рыбьего хвоста или полного его устранения).

Реализацией указанных мероприятий снижают величину обрези подкатив на 4-5 кг/т. Таким образом, способ снижает величину обрези.

Формула изобретения

1.Способ горячей прокатки полосового металла, включающий нагрев сляба, многократную черновую деформа- цию его вертикальными и горизон- тальными валками, обрезку концбВБ1Х частей подката и последующую чистовую деформацию, о тличаю- щ и и с я тем, что, с целью снижения величины обрези, деформацию сляба осуществляют вертикальньми валками, один из которых, установленный походу прокатки относительно технологической линии на стороне печей, име-. ет на бочке , боковые стенки которого образуют с поперечной осью симметрии сляба угол в 10-45 , а другой - 45-90°.

2.Способ по п. 1,отлича ющ и и с я тем, что после выгрузки сляба из печи подстуживают его бо- койую грань, расположенную по ходу

прокатки на стороне печей, при этом подстуживание увеличивают прямо про- порционально разности вытяжек по ширине на концевых участках предыдущего подката после черновой деформации

3.Способ по п. 2, о т л и ч а ю- щ и и с я тем, что лодстуживают только угловые части сляба.

4.Способ по п. 1, отличаю- щ и и с я тем, что после выгрузки; сляба из печи подогревают его боковую грань, расположенную по ходу прокатки на противоположной печам стороне, при этом подогрев увеличивают прямо пропорционально разности вытяжек по ширине на концевых участках предыдущего подката после черновой формации.

5.Способ по п. -4-, о т л ич а ю- щ и и с я тем, что подогревают только угловые части сляба.

6.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что после выгрузки сляба из печи одновременно подстуживают его боковую грань, расположенную по ходу прокатки на стороне печей,, и подогревают его другую грань, при этом подстуживание и подогрев увеличивают прямо пропорционально разности вытяжек по ширине

на концевых участках предьщущего подката после черновой деформации.

7.Способ по п.6, отличающий с я тем, что подстуживают и подогревают только угловые части сляба.

Г7

W/7////7 y//7//////////A

7

/

:f

/7 y//7//////////A

Mi

Bi

Яр.л/2

0(/г.

r,3

as/S,, /. 5 g 7 t j да /.

,2

1,1

1,0

Ю го 30 «/ 5 ет 70 10 so ,tpoeл,град

tput.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Способ горячей прокатки полос | 1984 |

|

SU1176981A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

Изобретение относится к прокатному производству и может использоваться при горячей прокатке полосового металла и на широкополосовых станах горячей прокатки. Цель изобретения - снижение величины обрези. Способ состоит в том, что деформацию сляба осуществляют вертикальными валками, один из которых, установленный по ходу прокатки относительно технологической линии на стороне печей, имеет на бочке ручей, боковые стеНки которого образуют с поперечной осью симметрии сляба угол в 10-45 , а другой - 45-90 , а после выгрузки из печи подстуживают боковую грань сляба на величину, прямо пропорциональную разности вытяжек по ширине. Могут подстуживать и подогревать угловые части. 6 з.п. ф-лы, 6 ил. i (Л

f ws

1p

W2

r 2 3 V 5 ff

ff

7 9 3 W 80 Sj

Bo

Ч

.0

ID 20 30 ffO 50 BO 70 SO SO dn градo(, zpaS

Пиния реза

(риг.5

5 §i

ZZSJ

Линия реза Фиг.д

Редактор Н.Слободяник

Составитель В.Васильева

Техред М.Ходанич Корректор С.Черни

Заказ 5159/5Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная.

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чижиков Ю.М | |||

| Редуцирование и прокатка металла непрерывной разливки | |||

| М.: Металлургия, 1974, с | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

Авторы

Даты

1986-09-30—Публикация

1985-05-23—Подача