Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при горячей прокатке полосовогометалла на широкополосов-ых станах горячей прокатки.

Известен способ горячей прокатки слябов, в котором нагретые слябы подвергают черновой деформации вертикальными и горизонтальными валками, обрезку концевых участков раската и последующую прокатку в чистовой группе, причем для снижения потерь металла в обрезь используют вертикальные валки с калибрами.

Недостаток этого способа заключается в том, что в нем не учитывается неравномерный нагрев слябов по ширине. В результате прокатки таких слябов после первой клети с вертикальными валками получают раскат с

различной высотой утолщений металла на широкой грани. Утолщения являются основными источниками образования асимметричного рыбьего хвоста после прокатки в горизонтальных валках и идущего в обрезь металла после черновой прокатки.

Наиболее близким к предлагаемому является способ горячей прокатки полосового металла, включающий нагрев сляба, черновую деформацию вертикальными валками с асимметричными калибрами и горизонтальными валками, обрезку концевых участков раската и последующую чистовую деформацию.

Однако известный способ горячей прокатки полосового металла имеет существенные недостатки. Согласно этому способу асимметричную калибровку создают за счет

различных интервалов варьирования угла наклона боковых стенок калибра со стороны печей и с противоположной стороны, Использование вертикальных валков с указанной калибровкой не всегда в достаточной степени снижает образование утолщений на боковой грани раската.

Цель изобретения -уменьшение потерь металла путем снижения величины обрези за счет варьирования и уменьшения длин асимметричного рыбьего хвоста по левой и правой кромкам раската на переднем и заднем участках.

Поставленная цель достигается тем. что согласно способу включающему нагрев слябов, черновую деформацию вертикальными валками, один из которых, установленный по ходу прокатки относительно технологической линии на стороне печей, имеет на бочке ручей различной глубины, обрезку концевых участков раската и последуюидую чистовую деформацию, прокатку сляба в первых двух проходах осуществляют вертикальными валками с глубиной ручья 0.1-0.2 диаметра валка на стороне печей, а на противоположной стороне не более 0.1 диаметра валка.

Использование при прокатке вертикальных валков с асимметричной калибровкой. создаваемой за счет различной глубины ручья калибров на стороне печей и с противоположной стороны, обеспечивает уменьшение потерь металла путеги снижения величины обрези.

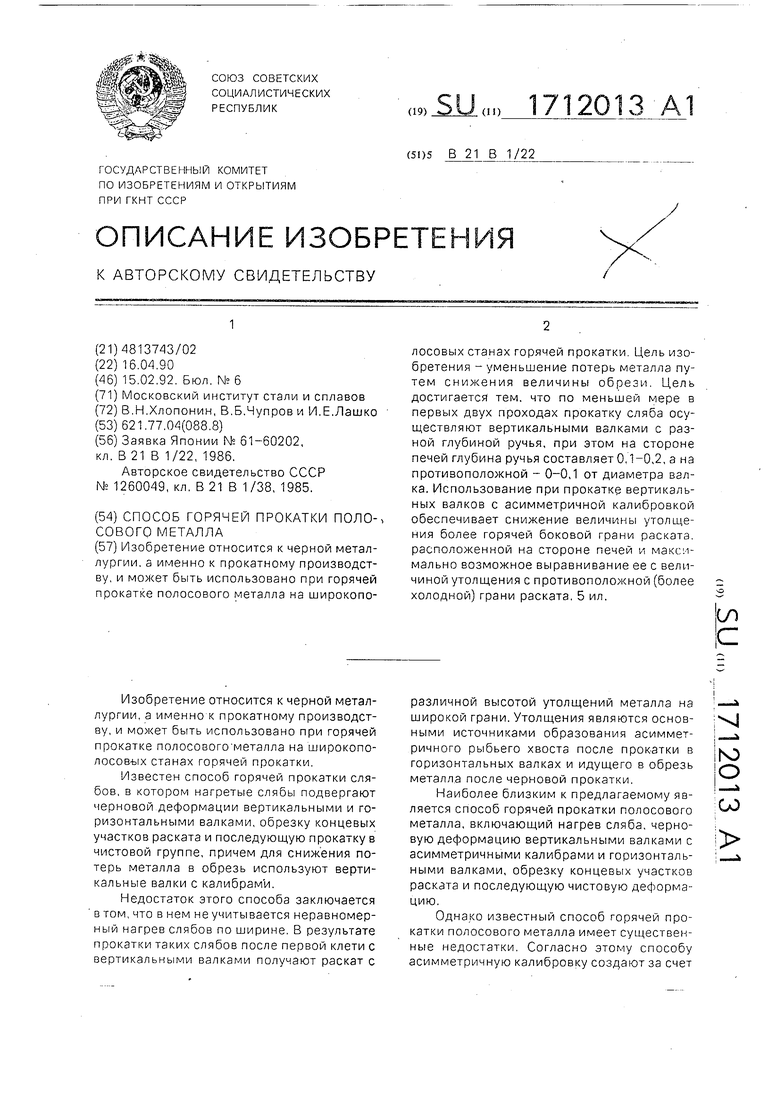

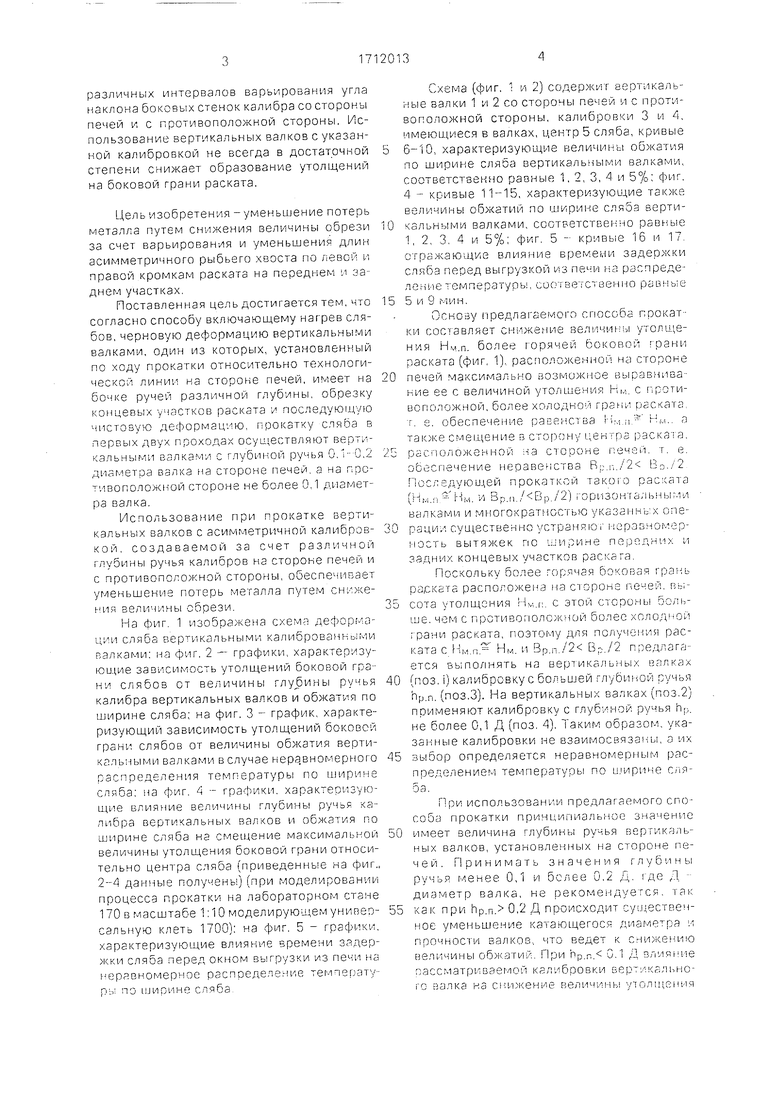

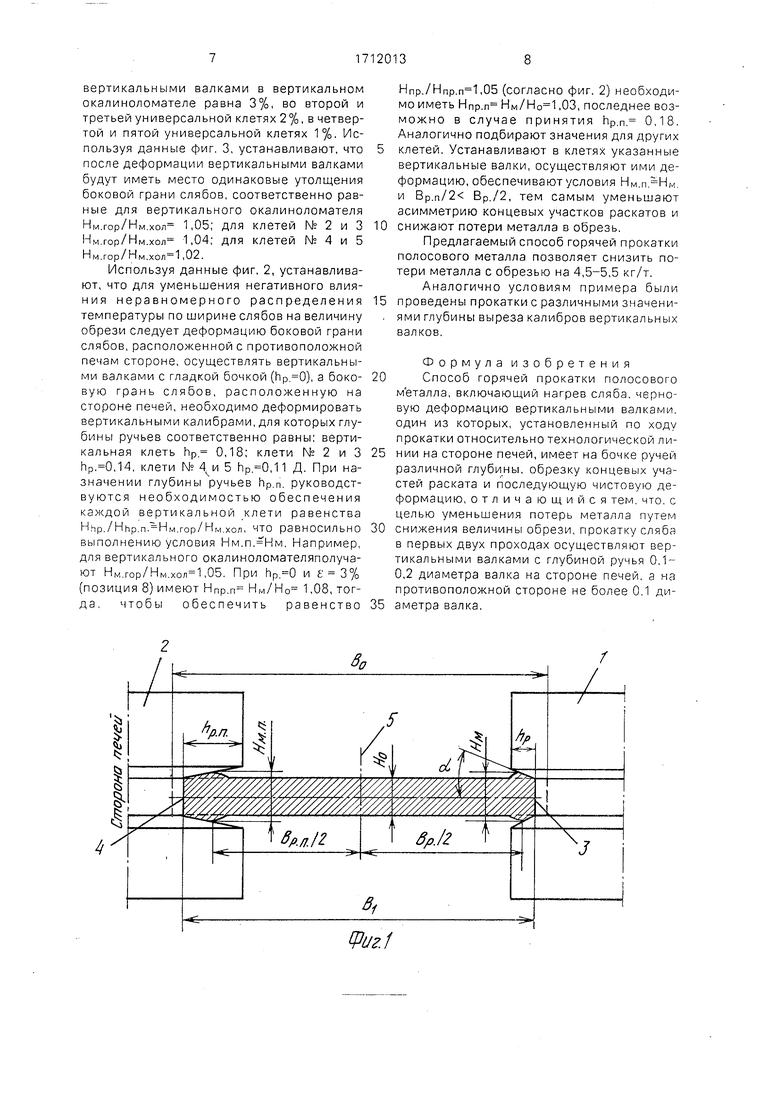

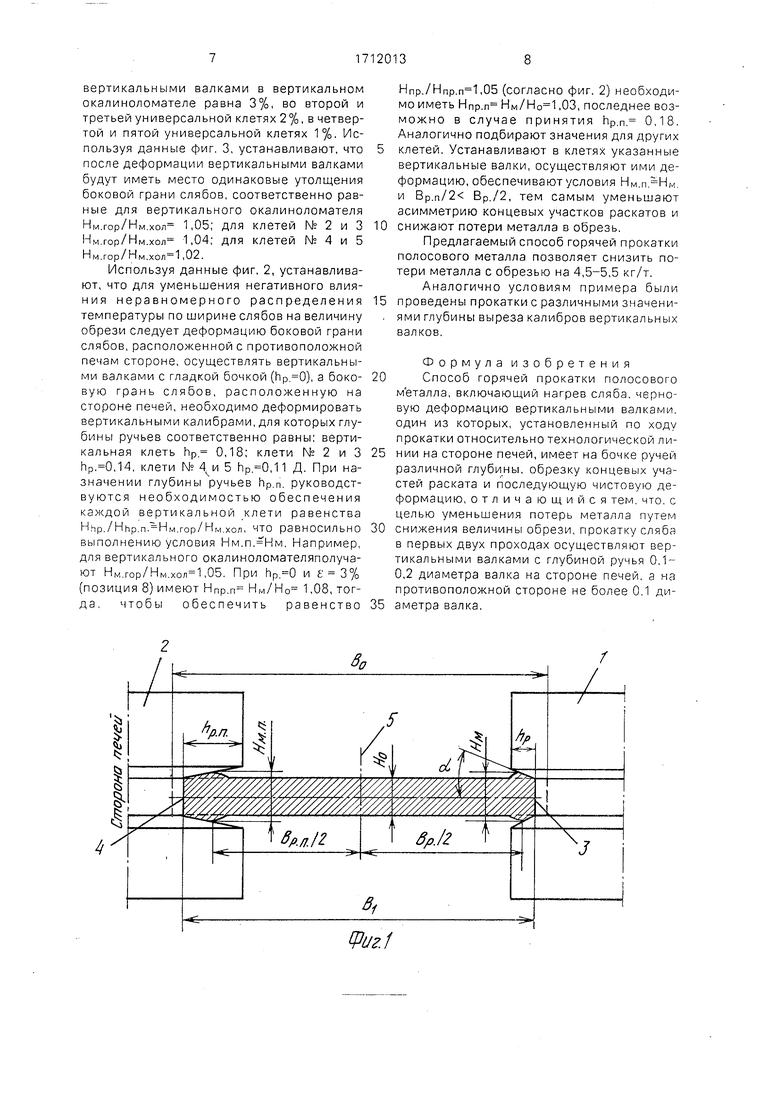

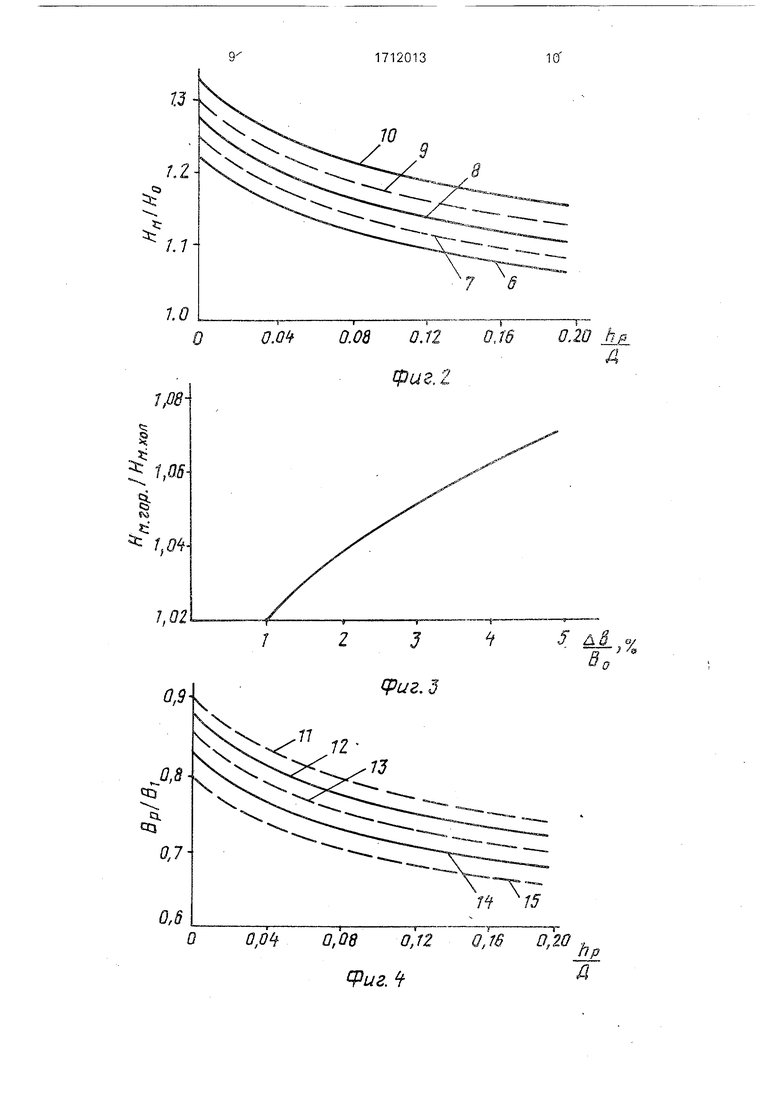

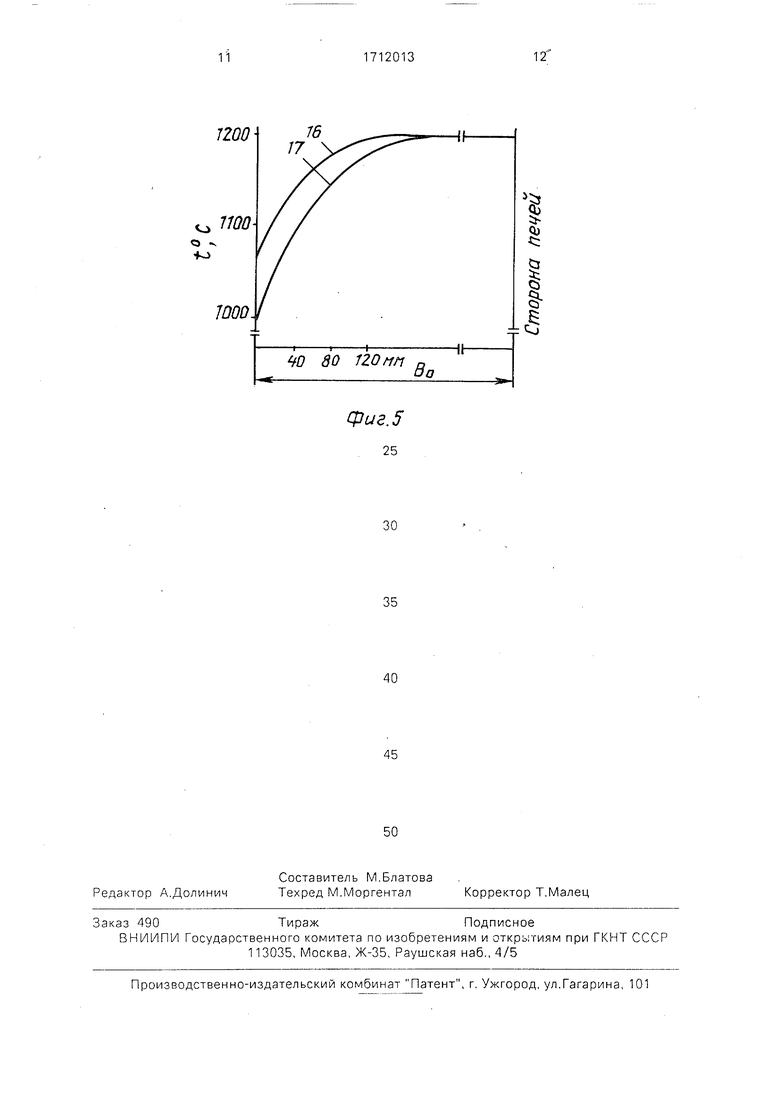

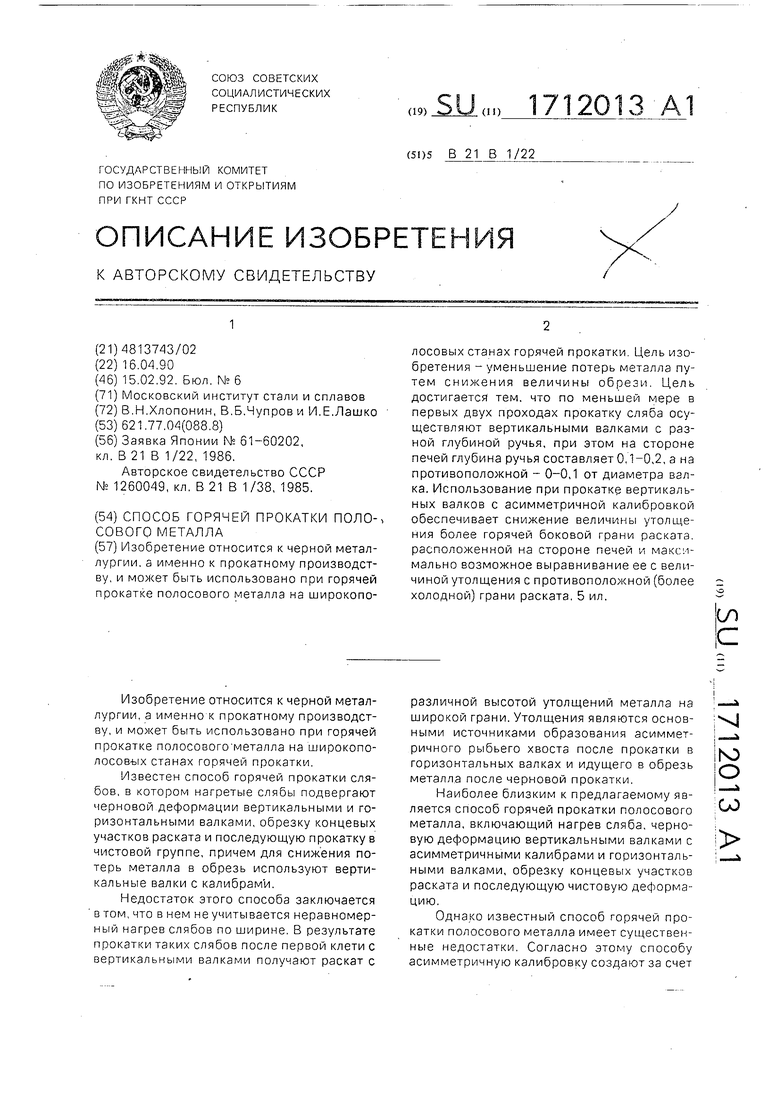

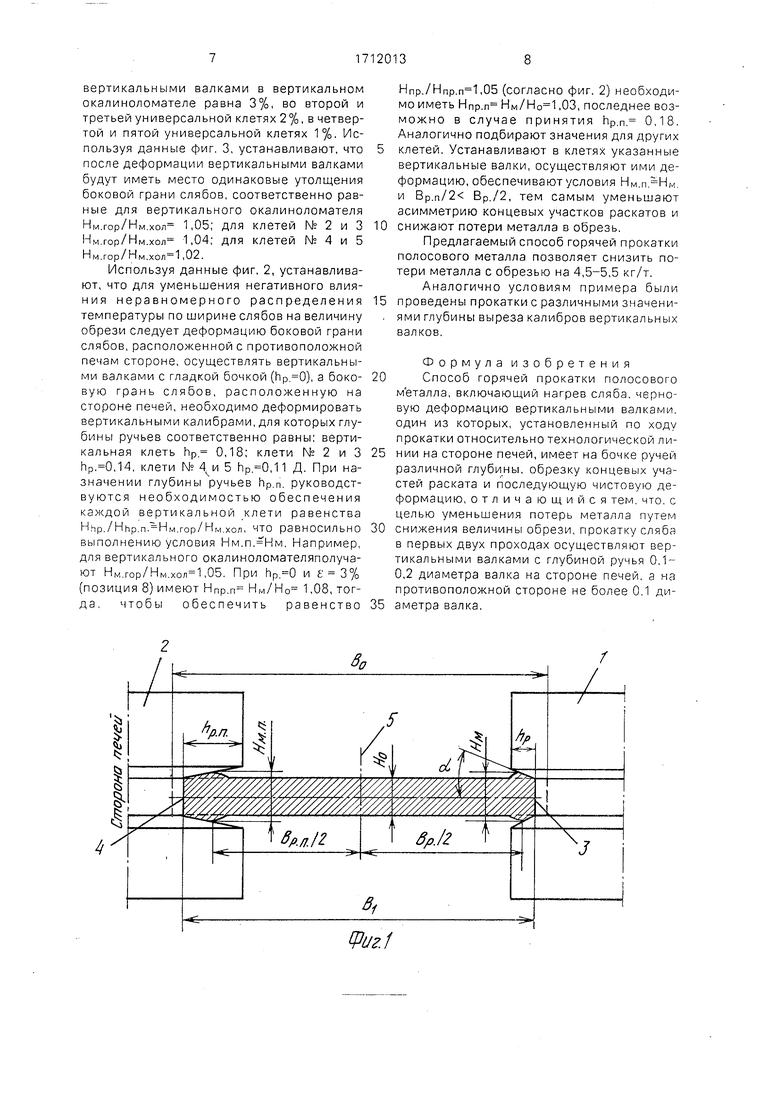

На фиг. 1 изображена схема деформации сляба вертикальными калиброваннь ми валками: на фиг. 2 -- графики, характеризуюи.1,ие зависимость утолщений боковой грани слябов от величины ручья калибра вертикальных валков и обжатия по ширине сляба; на фиг, 3 - график, характеризующий зависимость утолщений боковой грани слябов от величины обжатия вертикальными валками в случае нера.вномерного распределения температуры по ширине сляба: на фиг. 4 - графики, характеризующие влияние величины глубины ручья калибра вертикальных валков и по ширине сляба на смеидение максимальной величины утолщения боковой грани относительно центра сляба (приведенные на фиг,. 2-4 данные получень) (при моделировании процесса прокатки на лабораторном стане 170 в масштабе 1:10 моделируюадемунипеосальную клеть 1700): на фиг. 5 - графИки. характеризующие влияние времени задержки сляба перед окном выгрузки из печи на неравномерное распределение температуры по 1ииоине сляба

Схема (фиг, 1 и 2) содержит вертикальные валки 1 и 2 со стороны печей и с противоположной стороны, калибровки 3 и 4, имеющиеся в валках, центр 5 сляба, кривые 6-10., характеризующие величине обжатия по ширине сляба вертикальными валками, соответственно равные 1, 2, 3, 4 и 5%: фиг.

4- кривые 11-15, характеризующие также величины обжатий по ширине сляба вертикальными валками, соответственно равные 1, 2. 3. 4 и 5%: фиг. 5 - кривые 16 и 17. отражающие влияние времени задержки сляба перед выгрузкой из печи на распределение температуры, соответственно равиь е

5и 9 мин.

Основу предлагаемого способа прокатки составляет снмже.ние величин:;-., утолщения Мм.п. более горячей боковой грани раската (фиг, 1). располо 1 енной на стороне печей максимально возмож1- ое выравнивание ее с величиной утолшения гЬ,:, с противоположной, более холодной грани раската, т. е. обеспече1-1ие равенства .п;- Мм., а также смещение в сторону ц.ентра р1аската. расположенной на стороне печей, т. е. обеспечение неравенства Rp.n./2 Во./2 Последующей прокаткой такого раската (Ht..j.;i MM. и Bp.ii../2 горизонтольн1з|Ми валками и м1- огократностью указа1-1иь:х операции существенно устраняюг неравномерность вытяжек по щирине пе1 едних и задних концевых участков раскага.

Поскольку более горячая боковая грань рарката расположена на сюроне печей, высота утолщения Нм.г;. с этой стороны больше, чем с противополож.ной более холод ой грани раската, поэтому для получения раската сЫм,п Нм. и Вр.;-,,/2 Вр./2 предлагается 8ьнто/1нять на вертикальных валках (поз. i) калибровку с большей глуби1(0й ручья Ьр.п. (поз.З). На вертикальных валках (поз.2) применяют калибровку с глубиной ручья Ь.-,. не более 0,1 Д (поз. 4), Таким образом, указанные калибровки не взаимосвяза1-:ы, а их выбор определяется неравномерным распре..:;.елением температуры по гиириче с 1яба.

При использовании предлагаемого способа прокатки принципиальное значение имеет величина глубины ручья вертикальных валков, установленных на стороне печей. Принимать 3 н а ч е н и я г л у б и н ы ручья менее 0,1 и более 0,2 Д. где Д диаметр валка, не рекомендуется, так как при hp.n. 0,2 Д происходит суидественное уменьшение катаю-щегося диаметра и прочности валков., что ведет к сниже -;ию величины обжатий. При hp.r,. 0.1 Д влияние о а с с м а т р и в а е r.i о и к а л и. б р о в к и в е з т и к а л ь н о го валка на сштж.ение величины утоли1,е11ия

боковой грани раската существенно уменьшается (фиг. 2), что затрудняет обеспечение выполнения условия Нм.п. Нм.

Выбранные таким образом вертикальные валки (фиг, 1) устанавливают по меньшей мере в двух первых вертикальных клетях, в которых закладывается неравномерная вытяжка по ширине. Возможна установка таких валков во всех вертикальных клетях черновой группы. При этом, если технологией прокатки для чистовой деформации предусмотрено использование подкатов различной толщины для прокатки всего типоразмера полос, выбранные таким образом вертикальные валки устанавливают в двух первых клетях, если же для чистовой прокатки предусмотрено использование подкатов одной и той же толщины для прокатки всего типоразмера полос, выбранные вертикальные валки устанавливают во всех вертикальных клетях.

При реализации предлагаемого способа предпочтительно использование вертикальных валков с гладкой бочкой (Ьр.0)для деформации более холодной боковой грани раскатов, расположенной на противоположной печам стороне. В этом случае облегчается выполнение условий Нм.п.- Нм., к тому же упрощается изготовление и эксплуатация валков. Однако, если технологией производства полосового металла предусмотрено значительное редуцирование слябов по ширине, рекомендуется использовать на этих валках глубины вреза в пределах hp,0-0,1 от диаметра валка, так как изменение глубины ручья в этих пределах влияет на форму и размеры утолщений боковых граней раскатов(на Нм.и Вр./2, фиг. 2 и 4).

Используя данные, характеризующие зависимость утолщений боковой грани слябов от величины обжатия вертикальными валками в случае неравномерного распределения температуры по ширине сляба, устанавливают возможные соотношения Нм.гор./Нм.хол (фиг. 3). Для каждой вертикальной клети определяют значения глубины ручьев hp.n. и hp, калибров на основании данных о влиянии величины глубины ручьев hp.n. и hp. калибров вертикальных валков и величины обжатия по ширине сляба, отмеченных позициями 6-10 (на фиг. 2) на утолщение боковой грани сляба. Основой при выборе hp.n. и hp. является обеспечение равенства Нпр./Нпр.п. Нм.гор/Нм.хол для определения значений обжатия, что равносильно выполнению условий Нм.п.Нм. (см. фиг. 1). Здесь Нпр.Нмакс./Но - при деформации боковой грани слябов вертикальными валками с ручьем, имеющем глубину

вреза, равную 0+0,1 Д; Нпр.п Нмакс./Но - то же, при глубине hp.n.0,1+0,2 Д. Соотношение Вр.п./2 Вр./2 оценивают по зависимости влияния величины глубины ручья

калибра и величины обжатия по ширине сляба, отмеченных поз. 11-15 на смещение максимальной величины утолщения боковой грани относительно центра сляба (фиг. 4).

0 Предлагаемый способ горячей прокатки полосового металла реализуют следующим образом.

Слябы загружают в методические печи N: 1,...п и после нагрева выгружают на технологическую линию прокатки. При этом загрузку и выгрузку слябов из печей каждый раз осуществляют последовательно, начиная с печи № 1 и кончая печью Ns п, так что каждый сляб перед выгрузкой задерживается перед окном выгрузки в течение времени т п, гдег- ритм прокатки сляба, В течение указанной задержки боковая грань сляба, обращенная к окну выгрузки из печей, подстуживается и в результате на прокатку подается сляб, боковая грань которого, обращенная по ходу прокатки в сторону печей, оказывается более горячей (горизонтальный участок кривых, поз.16 и 17).

По меньшей мере в первых двух проходах сляб с указанным на фиг. 5 распределением среднемассовой температуры деформируют с получением.раската с асимметричным поперечным сечением (фиг. 1), но с Нм.. и Вр.п./2 Вр./2. При дальнейшей прокатке горизонтальными валками такого раската пол,учают практически одинаковые вытяжки по ширине на переднем и заднем концевых участках. Так как при этом выполняется неравенство

0 Вр.п./2 Вр./2, то происходит смещение участков металла с относительно большей вытяжкой ближе к середине ширины раската, т. е. также в определенной степени уменьшается неравномерность вытяжки по шири5 не.

Полученный после черновой прокатки раскат с одинаковой вытяжкой по его ширине подают на летучие ножницы, где обрезают передний и задний концевые участки.

0 затем подают в группу клетей чистовой прокатки с получением после нее готовой горячекатаной полосы.

П р и м е р. На НШПС 2000 горячей прокатки из слябов толщиной 240 мм прокатывают полосы толщиной 2-16 мм шириной 1000-1850 мм. Слябы, нагретые до 12001300°С, выгружают из печи, при этом слябы имеют неравномерное распределение температуры по ширине, достигающи.е 120200°С (фиг. 5). Величина обжатия

вертикальными валками в вертикальном окалиноломателе равна 3%, во второй и третьей универсальной клетях 2%, в четвертой и пятой универсальной клетях 1%. Используя данные фиг. 3, устанавливают, что после деформации вертикальными валками будут иметь место одинаковые утолщения боковой грани слябов, соответственно равные для вертикального окалиноломателя Нм.гор/Нм.хол 1,05; для клетей М; 2 и 3 Нм.гор/Нм.хол 1,04; для клетей № 4 и 5

Нм.гор/Нм.,02,

Используя данные фиг. 2, устанавливают, что для уменьшения негативного влияния неравномерного распределения температуры по ширине слябов на величину обрези следует деформацию боковой грани слябов, расположенной с противоположной печам стороне, осуществлять вертикальными валками с гладкой бочкой (hp.0), а боковую грань слябов, расположенную на стороне печей, необходимо деформировать вертикальными калибрами, для которых глубины ручьев соответственно равны: вертикальная клеть hp. 0,18; клети Ns 2 и 3 hp.0.14. клети № 4.и 5 hp.0,11 Д. При назначении глубины ручьев hp.n. руководствуются необходимостью обеспечения каждой вертикальной клети равенства Ньр./Ньр.п.Нм.гор/Нм.хол, что равносильно выполнению условия Нм.п.Нм. Например, для вертикального окалиноломателяполучают Нм.гор/Нм.,05. При hp.0 и 3% (позиция 8) имеют Нпр.п Нм/Но 1,08, тогда, чтобы обеспечить равенство

Нпр./Нпр.,05 (согласно фиг. 2) необходимо иметь Нпр.п Нм/Но 1,03, последнее возможно в случае принятия hp.n. 0,18. Аналогично подбирают значения для других клетей. Устанавливают в клетях указанные вертикальные валки, осуществляют ими деформацию, обеспечивают условия Нм.п.Нн. и Вр.п/2 Вр./2, тем самым уменьшают асимметрию концевых участков раскатов и снижают потери металла в обрезь.

Предлагаемый способ горячей прокатки полосового металла позволяет снизить потери металла с обрезью на 4,5-5,5 кг/т.

Аналогично условиям примера были проведены прокатки с различными значениями глубины выреза калибров вертикальных валков.

Формула изобретения Способ горячей прокатки полосового металла, включающий нагрев сляба, черновую деформацию вертикальными валками, один из которых, установленный по ходу прокатки относительно технологической линии на стороне печей, имеет на бочке ручей различной глубины, обрезку концевых участей раската и последующую чистовую деформацию, отличающийся тем, что. с целью уменьшения потерь металла путем снижения величины обрези, прокатку сляба в первых двух проходах осуществляют вертикальными валками с глубиной ручья 0.10,2 диаметра валка на стороне печей, а на противоположной стороне не более 0.1 диаметра валка.

(Pud

.77

12

0,6

Q,0 0,08 0,12 0,1B 0,20 J

сриг.З

1 V5

hp

. 8 0/ -7; ei

то

то

о

о +0

то.

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано при горячей прокатке полосового металла на широкополосовых станах горячей прокатки. Цель изобретения - уменьшение потерь металла путем снижения величины обрези. Цель достигается тем, что по меньшей мере в первых двух проходах прокатку сляба осу- ш,ествляют вертикальными валками с разной глубиной ручья, при этом на стороне печей глубина ручья составляет 0,1-0,2, а на противоположной - 0-0,1 от диаметра валка. Использование при прокатке вертикальных валков с асимметричной калибровкой обеспечивает снижение величины утолш,е- ния более горячей боковой грани раската, расположенной на стороне печей и максимально возможное выравнивание ее с величиной утолщения с противоположной (более холодной) грани раската. 5 ил.слс

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-16—Подача