Изобретение относится к способу горячей прокатки металла на стане, в частности на непрерывном широкополосном стане листовой прокатки, и может быть использовано при создании и совершенствовании непрерывных широкополосных станов горячей прокатки, в состав которых входят нагревательные печи.

В настоящее время около 90% горячекатаного листа производится на широкополосных станах (ШПС) листовой прокатки, которые обслуживаются нагревательными печами непрерывного типа. Для нагревательных печей основные технологические требования состоят в обеспечении нагрева до температуры прокатки и заданного перепада температур по сечению заготовки. Процесс нагрева может иметь некоторые ограничения, например определенная скорость нагрева, максимальный перепад температур металла во время нагрева, минимальная продолжительность пребывания поверхности металла при высоких температурах и др.

Известен способ горячей прокатки на листовом стане (EP 0770433, опубл. 02.05.1997). Способ осуществляется с помощью прокатной линии и включает по крайней мере одно удаление окалины перед подачей в черновые клети. После непрерывной разливки слябы разрезают на сегменты нужной длины, они проходят первую стадию снятия окалины, затем их нагревают в печи и повторно удаляют окалину, затем слябы подают в черновую клеть.

Недостатки известного способа заключаются:

- в неполном удалении окалины с нижней поверхности сляба;

- в появлении «темных пятен» на нижней поверхности сляба, приводящих к неравномерной толщине готовой продукции.

Наиболее близким к предложенному изобретению является способ горячей прокатки на листовом стане (Хлопонин В.Н. Способы снижения охлаждения раската в технологической линии полосового стана горячей прокатки / Металлургическая теплотехника: история, современное состояние, будущее. К столетию со дня рождения М.А.Глинкова: Труды III Международной научно-практической конференции (1-3 февраля 2006 г., МИСиС). - М.: МИСиС, 2006, С.617-624).

Станы листовой прокатки оснащаются нагревательными печами толкательного типа либо печами с шагающими балками или шагающим подом. Для высокопроизводительных станов печное отделение включает от 3 до 5 печей. В ряде случаев, например для станов 5000, в состав нагревательных устройств включаются и камерные печи с выкатным подом. Слябы для листовых станов имеют толщину 100-400 мм, ширину 400-4500 мм, длину 1500-12000 мм. Температура нагрева под прокатку зависит прежде всего от марки нагреваемого металла. Так, температура легированных и качественных сталей 1060-1200°C, рядовых сталей 1200-1250°C, трансформаторной стали при сульфидном варианте 1280-1300°С. В известном способе слябы после нагрева в печи проходят окалиноломатель, группу черновых клетей, устройство предварительной смотки-размотки полосы, систему душирования, устройство для сматывания полосы в рулоны или устройства для окончательной отделки листа, включая агрегаты резки.

Недостатки известного способа заключаются в:

- невозможности обеспечения высокой равномерности прогрева металла, так как на нижней поверхности сляба остаются недостаточно прогретые места - «темные пятна», являющиеся следствием воздействия водоохлаждаемых элементов транспортирующей системы;

- несимметричности температурного поля сляба по толщине, вследствие разных условий нагрева сляба сверху и снизу; сляб греется быстрее либо сверху, либо снизу, причем определить реальный характер нагрева практически невозможно;

- значительных удельных расходах топлива на нагрев металла, так как необходимо затрачивать тепло на весьма обширную водоохлаждаемую систему транспортировки металла в печи;

- достаточно больших потерь металла с окалиной вследствие длительного пребывания металла в печи, особенно, это относится к станам 5000, на которых ведется прокатка слябов толщиной до 400 мм;

- значительном количестве выбрасываемых оксидов азота.

В изобретении достигается технический результат, заключающийся в улучшении качества получаемого металла, повышении эффективности нагрева и снижении энергозатрат.

Указанный технический результат достигается следующим образом.

В способе горячей прокатки на листовом стане слябы перед нагревом переводят из горизонтального в вертикальное положение, устанавливая на длинное ребро, и передают в камеру диагностики поверхностей сляба. Затем слябы передают в нагревательную проходную печь, в которой слябы передвигаются в вертикальном положении по роликовому поду и нагреваются с обеих сторон высокоскоростными газовыми горелками. Нагретые слябы последовательно очищают от окалины в окалиноломателе и подвергают черновой прокатке в черновой группе клетей. Полученную смотанную в рулон полосу разматывают в устройстве предварительной смотки-размотки полосы и подвергают чистовой прокатке в чистовой группе клетей. Полосу охлаждают в системе регулируемого охлаждения и сматывают ее в устройстве для сматывания полосы в рулон.

При этом после камеры диагностики поверхностей слябов перед подачей в нагревательную проходную печь слябы передают на дополнительную обработку поверхностей.

Также после нагревательной проходной печи слябы переводят в горизонтальное положение и очищают от окалины в горизонтальном окалиноломателе, а затем в горизонтальном положении прокатывают в черновой группе клетей.

Также слябы после нагревательной проходной печи очищают от окалины в вертикальном окалиноломателе, затем слябы передают в вертикальном положении в дополнительную камеру диагностики, высокоточного нагрева и полного удаления окалины с обеих поверхностей, после выхода из которой слябы переводят в горизонтальное положение и пропускают через черновую группу клетей.

При этом после выхода из дополнительной камеры диагностики, высокоточного нагрева и полного удаления окалины слябы в вертикальном положении прокатывают в черновой группе с вертикально установленными клетями и разматывают рулон в вертикально установленном устройстве предварительной смотки-размотки полосы, после чего полосу переводят в горизонтальное положение и передают для прокатки в чистовые клети.

Также полосу после прохождения черновой группы вертикально установленных клетей пропускают через пару вертикально установленных параллельно друг другу устройств предварительной смотки-размотки полосы, работающих последовательно.

При этом в устройстве окончательной обработки полосу сматывают в рулон или передают на агрегат листовой резки.

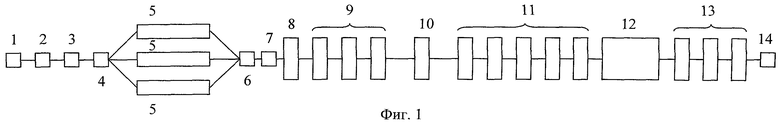

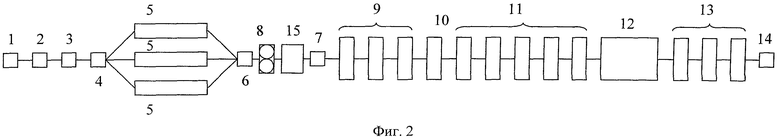

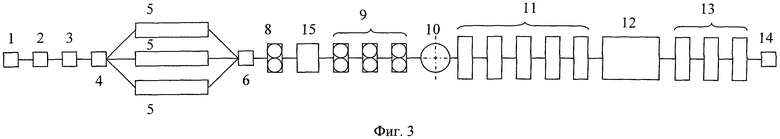

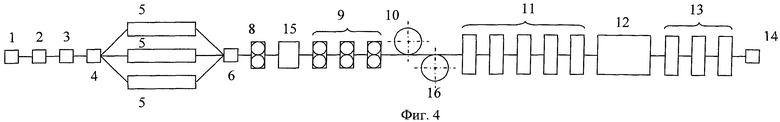

Изобретение поясняется чертежом, где на фиг.1-4 изображены технологические цепочки осуществления способа по изобретению.

На чертеже показаны следующие звенья, задействованные в технологической цепи горячей прокатки металла на листовом стане: МНЛЗ 1, первый кантователь 2, первое устройство 3 диагностики, первое распределительное устройство 4, нагревательная печь 5, второе распределительное устройство 6, второй кантователь 7, окалиноломатель 8 вертикального или горизонтального типа, группа 9 черновых клетей горизонтального или вертикального типа, первое устройство 10 предварительной смотки-размотки полосы перед группой чистовых клетей горизонтального или вертикального типа («coil-box»), группа 11 чистовых клетей, система 12 регулируемого охлаждения полосы, моталки 13, листоотделка 14, камера 15 диагностики, подогрева кромок и очистки от остаточной окалины, второе устройство 16 предварительной смотки-размотки полосы перед группой чистовых клетей горизонтального или вертикального типа («coil-box»),

Способ осуществляется следующим образом. Сляб после МНЛЗ 1 подается к стану горячей прокатки по горизонтальному рольгангу, первым кантователем 2 переводится в вертикальное положение и опирается на длинную боковую грань. В данном положении он проходит через первое устройство 3 диагностики, где осуществляется визуальный и инструментальный контроль состояния его обеих верхней и нижней поверхностей. Если их состояние не удовлетворяет требованиям технологии, то такой сляб после устройства 3 возвращается на проведение дополнительных специальных операций подготовки. Если их состояние удовлетворяет требованиям технологии, он передается в том же вертикальном положении в нагревательную печь 5. В печи 5 по роликовому поду он перемещается и нагревается совершенно симметрично с двух сторон с помощью специальных скоростных газовых горелок.

В общем случае нагретые слябы последовательно очищают от окалины в окалиноломателе и подвергают черновой прокатке в черновой группе клетей. Полученную смотанную в рулон полосу разматывают в устройстве предварительной смотки-размотки полосы и подвергают чистовой прокатке в чистовой группе клетей. Полосу охлаждают в системе регулируемого охлаждения и сматывают ее в устройстве для сматывания полосы в рулон.

В частном случае выполнения способа (фиг.1) после печи 5 нагретый сляб подается во второй кантователь 7, который переводит его из вертикального положения в горизонтальное и в таком положении сляб поступает в горизонтальный окалиноломатель 8. Затем сляб проходит черновую группу 9 клетей, устройство 10, чистовую группу 11 клетей, душирующее устройство 12. После чего прокатанная полоса поступает поступает на окончательную отделку в устройство 13 смотки полосы в рулоны или на линию листоотделки 4, где она режется на листы заданной длины и собирается в штабели для отгрузки заказчику.

На фиг.2 показан частный случай осуществления способа, по которому слябы после нагревательной проходной печи 5 очищают от окалины в вертикальном окалиноломателе 8, затем слябы передают в вертикальном положении в дополнительную камеру 15 диагностики, высокоточного нагрева и полного удаления окалины с обеих поверхностей, после выхода из которой слябы переводят с помощью второго кантователя 7 в горизонтальное положение и пропускают через черновую группу 9 клетей.

На фиг.3 показан частный случай осуществления способа, по которому после выхода из дополнительной камеры 15 слябы в вертикальном положении прокатывают в черновой группе 9 с вертикально установленными клетями и разматывают рулон в вертикально установленном устройстве 10 предварительной смотки-размотки полосы, после чего полосу переводят в горизонтальное положение и передают для прокатки в группу 11 чистовых клетей.

На фиг.4 проиллюстрирован частный случай осуществления способа, по которому после прохождения черновой группы 9 вертикально установленных клетей полосу пропускают через пару вертикально установленных параллельно друг другу устройств 10, 16 предварительной смотки-размотки полосы, работающих последовательно. В этом случае сначала первое устройство 10 принимает полосу, а затем - другое. Причем, когда второе устройство 16 принимает и сматывает полосу, то первое устройство 10 выдает в чистовую группу 11 клетей свою полосу. Затем процесс повторяется: первое устройство 10 принимает новую полосу, а в это время второе устройство 16 выдает в группу 11 чистовых клетей свою полосу.

В устройстве окончательной обработки полосу сматывают в рулон в моталках 13 или передают на агрегат 14 листовой резки.

Нагрев слябов в вертикальном положении в печи 5 газовыми скоростными горелками позволяет обеспечить высокоскоростной абсолютно симметричный нагрев металла с минимальным перепадом температур по толщине и ширине сляба. За счет использования конвективной составляющей и исключения охлаждающего и экранирующего влияния транспортной системы на сляб (глиссажные трубы, опорные и подвижные балки шагающего пода) сокращается длительность нагрева металла, минимизируется процесс образования окалины сокращается количество выбросов оксидов азота и углерода. Облегчается управление процессом нагрева, т.к. пирометры излучения, устанавливаемые в печи с двух сторон вертикально движущегося сляба, сканируют поверхности сляба по его длине и высоте (ширине), что позволяет исключить неравномерность нагрева по длине сляба или придать необходимую неравномерность температур на выдаче сляба из печи, т.к. называемый «температурный клин», при котором задний конец сляба перегрет по отношению к переднему на несколько десятков градусов.

Окалиноломатель 8 вертикального типа и дополнительная камера 15 диагностики, подогрева кромок нижней опорной грани сляба и очистки остатков окалины впервые в металлургической практике позволяют обеспечить одинаковые условия прокатки для верхней и нижней поверхностей сляба. Эти обстоятельства повысят качество готового металла и полностью исключат появление брака по вкатанной окалине.

Оснащение стана группой 9 черновых клетей с вертикальными валками и устройства 10 вертикального типа позволит повысить качество готового металла и производительность стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2125102C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471580C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

Изобретение относится к области металлургии, в частности к прокатке металла на непрерывном широкополосном стане листовой прокатки, и может быть использовано при создании и совершенствовании непрерывных широкополосных станов горячей прокатки, в состав которых входят нагревательные печи. Техническим результатом изобретения является улучшение качества получаемого металла, повышение эффективности нагрева и снижение энергозатрат. Указанный технический результат достигается следующим образом. В способе горячей прокатки на листовом стане слябы перед нагревом переводят из горизонтального в вертикальное положение, устанавливая на длинное ребро, и передают в камеру диагностики поверхностей сляба. Затем слябы передают в нагревательную проходную печь, в которой слябы передвигаются в вертикальном положении по роликовому поду и нагреваются с обеих сторон высокоскоростными газовыми горелками. Нагретые слябы последовательно очищают от окалины в окалиноломателе и подвергают черновой прокатке в черновой группе клетей. Полученную смотанную в рулон полосу разматывают в устройстве предварительной смотки-размотки полосы и подвергают чистовой прокатке в чистовой группе клетей. Полосу охлаждают в системе регулируемого охлаждения и сматывают ее в устройстве для сматывания полосы в рулон. 6 з.п. ф-лы, 4 ил.

1. Способ горячей прокатки сляба на листовом стане, включающий перед нагревом перевод сляба из горизонтального в вертикальное положение с установкой на длинное ребро и передачу в камеру диагностики поверхностей слябов, после чего сляб передают в нагревательную проходную печь, в которой слябы передвигают в вертикальном положении по роликовому поду и нагревают с обеих сторон высокоскоростными газовыми горелками, затем нагретые слябы последовательно очищают от окалины в окалиноломателе, подвергают черновой прокатке в черновой группе клетей, разматывают полученный рулон в устройстве предварительной смотки-размотки полосы, затем полученную полосу подвергают чистовой прокатке в чистовой группе клетей, охлаждают полосу в системе регулируемого охлаждения и подают ее в устройство окончательной обработки.

2. Способ по п.1, отличающийся тем, что после камеры диагностики поверхностей слябов перед подачей в нагревательную проходную печь слябы передают на дополнительную обработку поверхностей.

3. Способ по п.1, отличающийся тем, что после нагревательной проходной печи слябы переводят в горизонтальное положение и очищают от окалины в горизонтальном окалиноломателе, а затем в горизонтальном положении прокатывают в черновой группе клетей.

4. Способ по п.1, отличающийся тем, что слябы после нагревательной проходной печи очищают от окалины в вертикальном окалиноломателе, затем слябы передают в вертикальном положении в дополнительную камеру диагностики, высокоточного нагрева и полного удаления окалины с обеих поверхностей, после выхода из которой слябы переводят в горизонтальное положение и пропускают через черновую группу клетей.

5. Способ по п.4, отличающийся тем, что после выхода из дополнительной камеры диагностики, высокоточного нагрева и полного удаления окалины слябы в вертикальном положении прокатывают в черновой группе с вертикально установленными клетями и разматывают рулон в вертикально установленном устройстве предварительной смотки-размотки полосы, после чего полосу переводят в горизонтальное положение и передают для прокатки в чистовые клети.

6. Способ по п.5, отличающийся тем, что полосу после прохождения черновой группы вертикально установленных клетей пропускают через пару вертикально установленных параллельно друг другу устройств предварительной смотки-размотки полосы, работающих последовательно.

7. Способ по п.1, отличающийся тем, что в устройстве окончательной обработки полосу сматывают в рулон или передают на агрегат листовой резки.

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛЯБОВ ПРОМЕЖУТОЧНОЙ ТОЛЩИНЫ И ПРИЕМНИК ДЛЯ СЛЯБОВ | 1996 |

|

RU2114708C1 |

| Способ производства листового металла | 1986 |

|

SU1424879A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| Способ прокатки слитков на обжимных станах | 1987 |

|

SU1437116A1 |

Авторы

Даты

2013-07-20—Публикация

2012-04-25—Подача