Изобретение относится к черной металлургии, в частности к сплавам группы стали, и может быть применено для ответственных деталей, работающих одновременно в условиях высоких контактных нагрузок и трении скольжения в среде дизельного топлива, в частности для игл распылителей форсунок топливных насосов.

Специфические условия производства и работы игл распылителей предъявляют к материалу особые требования по обеспечению высокой контактно-усталостной прочности, минимальной склонности к коксованию поверхности и минимального коэффициента трения для предотвращения зависания иглы.

Применяемая в настоящее время для изготовления игл распылителей сталь Р18 (ГОСТ 19265-73), обладая высокой твердостью и износостойкостью, склонна к абсорбированию поверхности элементами, входящими в состав дизельного топлива (коксованию), и одновременным микрорастрескиваниям при контактно-усталостных нагрузках, схватыванию при скольжении с сопрягаемой стальной поверхностью. При повышении ресурса работы топливных насосов до 12-14 тыс. часов иглы распылителей лимитируют их работоспособность.

Прототипом предложенного изобретения является сталь Х12Ф1 (ГОСТ 5950-73), относящаяся к наиболее дешевым маркам сталей, имеющих повышенный комплекс физико-механических свойств, со следующим химическим составом, мас.%:

После закалки и отпуска эта сталь показывает следующий комплекс физико-механических свойств:

- контактно-усталостная прочность - 1100 МПа,

- средний коэффициент трения - 0,135,

- твердость - 57 HRc,

- поверхность иглы после 5000 часов работы в среде дизельного топлива черная, с сеткой мелких трещин.

Такой комплекс физико-механических свойств стали Х12Ф1 не может удовлетворить возросшие требования к иглам распылителей форсунок топливных насосов из-за низкого уровня контактно-усталостной прочности и твердости, большого коэффициента трения, при котором возможно зависание иглы.

В изобретении достигается технический результат, заключающийся в:

- повышении контактно-усталостной прочности при работе в дизельном топливе,

- уменьшении склонности к схватыванию при скольжении по сопрягаемой поверхности (уменьшению коэффициента трения),

- обеспечении твердости более 61 HRc после закалки и отпуска (при температуре выше 300°С),

- уменьшении склонности к абсорбции поверхностью продуктов разложения дизельного топлива.

Указанный технический результат достигается тем, что сталь по изобретению содержит углерод, кремний, марганец, хром, ванадий, серу, цирконий, азот, фосфор, никель и железо при следующем соотношении компонентов, мас.%:

Содержание углерода ограничено пределами 1,6-1,8% для получения оптимального количества специальных карбидов и цементитной фазы. При содержании углерода менее 1,6% при отпуске образуется метастабильная ξ - карбидная фаза, изменение параметров которой способствует искажению решетки α фазы и повышению абсорбирующей способности. Если содержание углерода превысит 1,8%, то при данном содержании карбидообразующих элементов возможно образование, при закалке с оптимальной температуры, двойникованного мартенсита, внутренние напряжение которого способствует образованию микротрещин.

Нижний предел по кремнию ограничен 0,7%. Содержание кремния ниже этого предела не обеспечит необходимого упрочнения твердого раствора и ускорения выделения из него легирующих элементов для образования карбидных фаз при отпуске. Содержание кремния выше 1,0% приведет к охрупчиванию стали за счет снижения сопротивления зарождения трещин.

Нижний предел по хрому составляет 12,6%. Содержание хрома ниже этого уровня не обеспечит достаточного количества специальных карбидов, что отрицательно скажется на контактно-усталостной прочности. Верхний предел по хрому ограничен 13,5%. Содержание хрома выше этого предела вызовет образование избыточного количества специальных карбидов, что не дает оптимального количества углерода в твердом растворе и необходимого упрочнения и приведет к повышенному коксованию поверхности.

Пределы по марганцу выбраны в интервале 0,15-0,4%. Содержание марганца ниже 0,15 не обеспечит достаточной раскисленности металла, выше 0,4% - приведет к облегчению образования метастабильной карбидной фазы, усиливающей абсорбирующую способность стали.

Пределы по ванадию ограничены 1,0-1,2%. Содержание ванадия ниже 1,0% не обеспечит полное связывание углерода и выделение специальных карбидов и карбонитридов при высоком отпуске, что отрицательно повлияет на контактную прочность. Содержание ванадия выше 1,2% приводит к увеличению остаточного аустенита после закалки, снижению твердости в процессе отпуска в результате его распада при повышенных температурах и уменьшению дисперсности карбидной фазы и, как следствие, уменьшению контактно-усталостной прочности.

Нижний предел по цирконию определен 0,01%. Содержание циркония ниже этого предела не обеспечит необходимое рафинирование границ зерен и их оптимальный размер 6-8 балла.

Верхний предел по цирконию ограничен 0,15%. Содержание циркония выше этого предела не изменяет величину зерна, а приводит к образованию сложных карбидов хрома и циркония, которые, располагаясь по границам зерен, способствуют повышенной абсорбции продуктов разложения топлива.

Содержание серы ограничено пределами 0,01-0,05%, тем самым исключается возможность схватывания металла при поступательном движении, в результате чего снижается коэффициент трения. Содержание серы выше 0,05% приведет к чрезмерному загрязнению стали неметаллическими включениями и снижению контактной прочности.

Нижний предел по азоту определен 0,01%. Содержание азота ниже этого предела не обеспечит дисперсионного выделения достаточного количества карбонитридов хрома при отпуске, в результате чего снижается твердость.

Верхний предел по азоту 0,05%. Содержание азота выше этого предела приведет к образованию крупных карбонитридов хрома, высокой карбидной неоднородности, повышению коэффициента трения.

Максимальное ограничение фосфора и никеля обуславливается возможностями электросталеплавильного агрегата.

Совместное дополнительное легирование предложенного сплава цирконием, азотом, кремнием, а также повышенное содержание углерода, ванадия и хрома в указанных диапазонах позволило получить необходимый комплекс его эксплуатационных характеристик.

Сталь химическим составом по предложенному изобретению изготавливается в электросталеплавильных агрегатах. Особенностей в завалке шихты, ведении плавки, разливке не имеется. В шихту добавляют феррованадий (ТУ 14-5-98-78), феррохром азотистый (ГОСТ 4757-59), ферросиликацирконий (ТУ 14-5-83-77), силикокальций (ГОСТ 4762-71).

В таблице 1 приведены химический состав сталей (в % по массе), выплавленных при реализации изобретения (см. плавки №1-3), а также химический состав сталей, выходящих за диапазоны значений, указанных в предложенном изобретении (см. плавки №4-10).

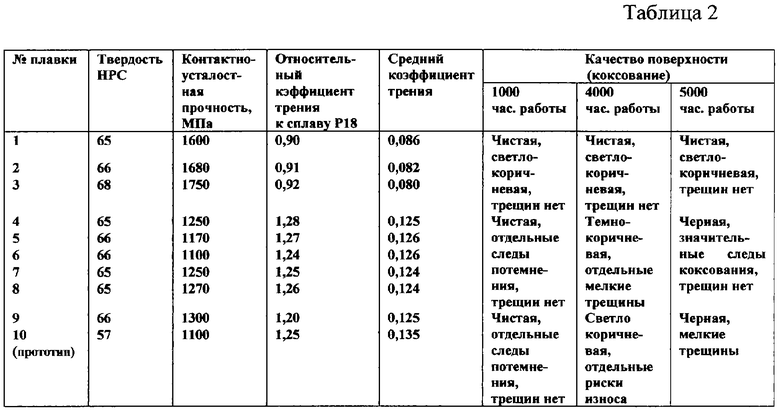

В таблице 2 приведены характеристики физико-механических свойств сталей по таблице 1, имеющих основное значение для условий работы игл распылителей.

Стали (плавки №1-3) имеют большую контактно-усталостную прочность и пониженный коэффициент трения по отношению к сталям (плавки №4-9) и значительно превосходят по эксплуатационным характеристикам известную сталь Х12Ф1 (плавка №10).

Таким образом, после закалки 1150°С и отпуска 520°С предлагаемая сталь имеет следующий комплекс физико-механических свойств:

- твердость - 65-68 HRc,

- коэффициент трения - 0,080-0,086,

- контактно-усталостная прочность - 1600-1750 Мпа,

- поверхность игл распылителей после 5000 часов работы в среде дизельного топлива чистая, светло-коричневая, без трещин.

Ожидаемый экономический эффект обусловлен снижением себестоимости применяемого материала и увеличением срока службы форсунок топливных насосов и составит около 25 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| ПАРА ТРЕНИЯ, СОДЕРЖАЩАЯ ЖЕЛЕЗНОДОРОЖНЫЙ РЕЛЬС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО, ВЫПОЛНЕННЫЕ ИЗ СТАЛИ | 2007 |

|

RU2369790C2 |

| Сталь | 1990 |

|

SU1717668A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВАННЫХ ПОКОВОК | 2006 |

|

RU2318880C2 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Быстрорежущая сталь | 1982 |

|

SU1062297A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

Изобретение относится к черной металлургии, в частности к сталям, и может быть применено для ответственных деталей, работающих одновременно в условиях высоких контактных нагрузок и трения скольжения в среде дизельного топлива, в частности для игл распылителей форсунок топливных насосов. Предложена сталь, содержащая углерод, кремний, марганец, хром, ванадий, серу, цирконий, азот, фосфор, никель и железо при следующем соотношении компонентов, мас.%: углерод - 1,6-1,8, кремний - 0,7-1,0, марганец - 0,15-0,40, хром - 12,6-13,5, ванадий - 1,0-1,2, сера - 0,01-0,05, цирконий - 0,01-0,15, азот - 0,01-0,05, фосфор - менее 0,03, никель менее 0,35, железо - остальное. Технический результат - повышение контактно-усталостной прочности при работе в дизельном топливе, уменьшение склонности к схватыванию при скольжении по сопрягаемой поверхности, обеспечение твердости более 61 HRc после закалки и отпуска при температуре выше 300°С, уменьшение склонности к абсорбции поверхностью продуктов разложения дизельного топлива. 2 табл.

Сталь, содержащая углерод, кремний, марганец, хром, ванадий, серу, цирконий, азот, фосфор, никель и железо при следующем соотношении компонентов, мас.%:

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| ГОЛЬДШТЕЙН М.И | |||

| и др., Специальные стали, Москва, Металлургия, 1985, с.353, 359, 366 | |||

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Сплав на основе железа | 1986 |

|

SU1447917A1 |

| JP 61213348 А, 22.09.1988 | |||

| JP 5311335 А, 22.11.1993. | |||

Авторы

Даты

2006-05-27—Публикация

2004-12-22—Подача