Изобретение относится к металлургий,, в частности к производству сталей, которые могут быть использованы для изготовления рабочих валков диаметром до 430 мм и высотой 120 мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических деталей из высокопрочно- вязких сталей.

Известна сталь содержащая, мае.%: Углерод0,8-1,6

Кремний0,15-1,5

Хром0,8-1.8

Молибдендо 1,5

Ванадийдо 0,5

Марганецдо 0,4

ЖелезоОстальное

Эта сталь может быть использована для изготовления рабочих валков диаметром до 430 мм и высотой 120 мм для станов попе- лечно-винтовой холодной прокатки, так как

композиция по углероду и легирующим элементам может обеспечить удовлетворитель- ными уровнями твердости, ударной вязкости, удароустойчивости.

Однако на таком широком диапазоне содержания углерода и легирующих элементов обнаруживаются ряд составов, которые имеют низкие уровни закаливаемости (твердости), предела текучести при сжатии, удароустойчивости, недостаточные уровни трещиноустойчивости, ударной вязкости и низкой способности сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия. Из-за низкой исходной твердости (пониженной закаливаемости), происходит интенсивный износ инструмента, в результате чего прокатываемые детали получаются бракованными с отклонениями от чертеже по геометрическим размерам: из-за низких

Ч

О

( 00

значений предела текучести при сжатии происходит изменение геометрических размеров валка (образуются вмятины), в результате чего детали после прокатки также получаются бракованными с отклонениями от чертежа по геометрическим размерам, а из-за низких значений удароустойчивости, ударной вязкости, трещиноустойчивости и из-за низкой способности сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия инструмент выходит из строя по причине разрушения, что отрицательно сказывается на производительности прокатного стана. Известна сталь, содержащая, мас.%: Углерод 0,7-1,0 Кремний 0,2-0,6 Хром 1,4-2,5 Молибден 0,1-0,3 Ванадий 0,05-0,20 Марганец 0,2-0,8 Азот 0,004-0,014 Титан 0,001-0,005 Кобальт 0,01-0.10 Никель 0,2-0,8 Железо Остальное Эта сталь обладает удовлетворительной закаливаемостью, ударной вязкостью, поэтому может быть использована для изготовления валков для станов поперечно- винтовой холодной прокатки при обработке цилиндрических деталей из высокопрочно- вязких сталей.

Однако известная сталь обладает низким пределом текучести при сжатии и низкой способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок ежа- тия, что отрицательно сказывается на эксплуатационной стойкости инструмента: инструмент преждевременно выходит из строя соответственно по изменению геометрических размеров валка, из-за чего прокатываемые детали получаются бракованными с отклонениями от-чертежа по геометрическим размерам, либо по хрупкому разрушению, что отрицательно сказывается на производительности прокатного стана. Кроме того, данная сталь имеет низкую уда- роуетойчивость и трещиноустойчивость, в результате чего инструмент преждевременно выходит из строя по причине разрушения, что также отрицател ьно сказы вается н а производительности стана. Поэтому ее применение ограничено для изготовления рабочих валков диаметром до 430 мм и высотой 120 мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических деталей из высокопрочно- вязких сталей.

Цель изобретения - повышение твердости, ударной вязкости, удароустойчивости, предела текучести при сжатии, трещиноустойчивости при сохранении уровня коэффициента выносливости после действия циклических нагрузок сжатия.

Цель достигается тем, что в сталь, в состав которой входят углерод, кремний, хром, молибден, ванадий, марганец, азот, титан, кобальт, никель, железо, дополнительно вводят дисилициды молибдена, окись циркония, рений, цезий, европий, германий в следующих соотношениях, мас.%: Углерод0,9-1,1

Кремний0,,5

Хром0,9-1.2

Молибден0.5-0.9

Ванадий0,12-0,24

Марганец0,7-1,3

Азот0.008-0,016

Титан0.02-0,03

Кобальт0,26-0,48

Никель0,6-1,1

Дисилициды молибдена0,10-0,15 Окись циркония0,07-0,12 Рений0,4-1,0 Цезий 0,07-0,11 Европий 0,05-0,10 Германий 0.04-0,06 Железо Остальное, при условий, что содержание кремния, и германия отвечает отношению кремния и германия 17,5-25.0.

Дисилициды молибдена, введенные в указанных количествах, обеспечивают в стали при литье при повышенных температурах 1650-1840°С равномерное распределение дисилицидов молибдена, которые являются зародышами для дальнейшего выделения дисперсных карбидов хрома, молибдена, ванадия, титана, а также нитридов и карбо- нитридов хрома, молибдена, ванадия, титана и получения в последующем после ковки и термической обработки структуры с равномерным распределением дисперсных карбидов, а также нитридов и карбонитри- дов, что повышает твердость, предел текучести при сжатии. Уменьшение содержания дисилицидов молибдена (менее 0,10 мас.%) снижает их эффективность в стали по измельчению карбидов хрома, молибдена, ванадия, титана, а также нитридов и карбонитридов хрома, молибдена, ванадия, титана и равномерность их распределения в стали, что отрицательно сказывается на снижении твердости, предела текучести при сжатии. Увеличение содержания дисилицидов молибдена (более 0,15 мас.%) приводит к крупным скоплениям дисилицидов молибдена и вследствие этого образуется неравномерное распределение карбидов хрома, молибдена, ванадия, титана, а также нитридов и карбонитридов хрома, молибдена, ванадия, титана, которые слабо связаны с матрицей металла и быстро выкрашиваются, что отрицательно сказывается на снижении предела текучести при сжатии, ударной вязкости.

Окись циркония, введенная в указанных количествах, создает в стали инертные со слабой реакционной способностью дисперсные упрочняющие частицы, а также придает стали комбинированное карбидно- окисно-интерметаллидное упрочнение, что приводит к повышению удароустойчивости и способности сохранять на высоком уровне коэффициент выносливости после действия циклических контактных нагрузок сжатия, Уменьшение содержания окиси циркония (менее 0,07 мас.%) уменьшает в стали количество инертных со слабой реакционной способностью дисперсных упрочняющих частиц (окиси циркония) и снижает эффект комбинированного карбидно-окис- но-интерметаллидкого упрочнения, что приводит к снижению удароустойчивости и способности сохранять уровень коэффициента выносливости после действия циклических нагрузок сжатия. Увеличение содержания окиси циркония (более 0,12 мас.%) приводит к образованию сложных молибденованадиевоциркониевотитанони- келевых окислов в виде пленок по границам зерен, в результате чего снижаются ударо- устойчивость, трещиноустойчивость а также способность сохранять уровень коэффициента выносливости последействия циклических контактных нагрузок сжатия.

Рений, введенный в указанном количестве, обеспечивает в стали равномерное распределение дисперсных карбидов рения, а также измельчение зерен и структурных фаз при термической обработке, что приводит к повышению твердости, предела текучести при сжатии. Уменьшение содержания рения (менее 0,04 мас.%) приводит к небольшому количеству дисперсных карбидов рения, а также не измельчает зерна и структурные фазы при термической обработке, что приводит к снижению твердости, предела текучести при сжатии. Увеличение содержания рения (более 1,0 мас.%) приводит к крупным скоплениям карбидной фазы рения и образованию карбидной неоднородности, что отрицательно сказывается на снижении ударной вязкости, трещиноуетой- чиаости. Кроме того, увеличение содержания рения (более 1,0 мас.%) приводит к перелегированию стали, из-за чего образуется повышенное количество остаточного аусте- нита, что отрицательно сказывается на сни- 5 женим твердости.

Цезий, введенный в указанных количествах, оказывает десульфирующее влияние, а также является эффективным глобуляри0 затором неметаллических включений, придавая им компактную округлую форму небольшой протяженности, что положительно сказывается на повышении ударной вязкости, трещиноустойчивости. Уменьше5 ние содержания цезия (менее 0,07 мас.%) неэффективно, так как снижение содержания цезия снижает десульфирующее влияние и снижается его роль как глобуля- ризатора неметаллических включений, что

0 отрицательно сказывается на снижении ударной вязкости и трещиноустойчивости. Увеличение содержания цезия (более 0,11 мас.%), также нежелательно, так как имеет место загрязнение металла сложными мно5 гофззными включениями цезия. При этом за счет увеличения остаточного цезия в расплаве возрастает склонность стали к повторному окислению и загрязненность стали неметаллическими включениями уве0 личивается, в результате чего ударная вязкость и трещиноустойчивость снижаются.

Германий, введенный в указанном количестве, изменяет природу, форму и рас- пределение сульфидных включений:

5 сульфидные включения становятся более тугоплавкими и глобулярными; границы зерен очищаются от сульфидных включений за счет расположения сульфидных включений не по границам, а в теле зерен. Все это

0 повышает ударную вязкость, удароустойчи- вость. Уменьшение содержания германия (менее 0,04 мас.%) неэффективно, так как снижение содержания германия уменьшает его роль как глобуляризатора сульфидных

5 включений, незначительно очищает границы зерен от сульфидных включений, что приводит к снижению ударной вязкости. удароустойчивости. Увеличение содержания германия (более 0,06 мас.%) также не0 желательно, так как имеет место загрязнение металла сложными многофазными включениями германия. При этом за счет увеличения остаточного германия в расплаве заметно возрастает склонность

5 стали к повторному окислению и загразнен- ность стали неметаллическими включениями увеличивается, в результате чего ударная вязкость, удароустойчивость снижаются, а также снижается способность сохранять уровень коэффициента выносливости после

ействия циклических контактных нагрузок жатия.

Европий, введенный в указанном колиестве, оказывает десульфирующее влияние и является эффективным глобуля- ризатором неметаллических включений, образует сложные окислы европия с хромом, марганцем, ванадием, молибденом типа шпинели, уменьшает зональную ликвацию по сере, фосфору, углероду и повышает плотность металла, что положительно влият на повышение трещиноустойчивости, способности сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия. Уменьшение содержания европия (менее 0,05 мас.%) неэффективно, так как снижение содержания европия снижает десуль- фирующее влияние и снижается его роль как глобуляризатора неметаллических включений, уменьшается количество сложных окислов европия с хромом, марганцем, ванадием, молибденом типа шпинели, не снижает зональную ликвацию по сере, фосфору, углероду и не повышает плотность металла, что соответственно сказывается на снижении трещиноустойчивости и способности сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия. Увеличение содержания европия (более 0.10 мас.%) также нежелательно, так как имеет место загрязнение металла сложными многофазными включениями. При этом за счет увеличения остаточного европия в расплаве возрастает склонность стали к повторному окислению и загрязненность стали увеличивается, в результате чего снижается трещи- ноустойчивость и способность сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия.

Содержание кремния и германия в стали должны отвечать отношению 17,5-25,0. При этом содержание в стали кремния и германия должно быть в пределах состава предлагаемой стали, т.е. кремния в пределах 0,7-16 мас.%, а германия в пределах 0,04-0,06 мас.%. Отношение кремния к германию в пределах 17,5-25,0 приводит за счет оптимального растворения кремния и германия в ферритной матрице к равномерному распределению по телу и периметру зерна дисперсных стойких и коагуляции при эксплуатации стали в режиме циклических контактных нагрузок сжатия нитридов и карбонитридов ванадия, молибдена, титана, что положительно влияет на повышение трещиноустойчивости, удароустойчивости и на повышение способности сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия. Соотношение кремния к германию менее 17,5 приводит к небольшому растворению кремния и германия в ферритной матрице, в результате чего образуется незначительное равномерное распределение по телу и периметру зерна дисперсных стойких к коагуляции при эксплуатации стали в

0 режиме циклических контактных нагрузок сжатия нитридов и карбонитридов ванадия, молибдена, титана, что отрицательно влияет на снижение трещиноустойчивости, удароустойчивости и на способность сохранять

5 уровень коэффициента выносливости после действия циклических нагрузок сжатия. Отношение кремния к германию более 25,0 приводит из-за высокого растворения вфер- ритной матрице кремния и германия, к не0 равномерному распределению сгусткового характера, а также к скоплению по периметру зерен нитридов и карбонитридов хрома, ванадия, титана, молибдена пластинчатого вида с острыми гранями, которые легко ко5 агулируют при эксплуатации стали в режиме циклических контактных нагрузок сжатия, что отрицательно сказывается на снижении трещиноустойчивости, удароустойчивости, способности сохранять уровень коэффици0 ента выносливости последействия циклических контактных нагрузок сжатия.

Содержание углерода 0,9-1,1 мас.% обеспечивает стали высокие уровни твердости, предела текучести при сжатии.

5 Содержание кремния 0,7-1,5 мас.% обеспечивает полное раскисление стали, что приводит к плотному слитку стали, а также обеспечивает способностью сохранять на высоком уровне коэффициент вы0 носливости после действия циклических нагрузок сжатия.

Введение в сталь хрома в пределах 0,9- 1,2 мас.%, молибдена 0,5-0,9 мас.%, ванадия 0,12-0,24 мас.% обеспечивает стали

5 высокие уровни твердости и предела текучести при сжатии.

Содержание никеля 0,6-1,1 мае. %, титана 0,02-0.03 мас.% обеспечивает стали высокие уровни ударной вязкости, ударо0 устойчивости.

Введение в сталь кобальта 0,26-0,48 мас.%, азота 0,008-0,016 мас.% обеспечивает стали уровень коэффициента выносливости после действия циклических

5 контактных нагрузок сжатия а также высокие уровни трещиноустойчивости.

Содержание марганца 0,7-1,3 мас.% в стали повышает удароустойчивость стали.

Основным компонентом стали является железо, но кроме указанных легирующих

элементов в ней содержатся следующие примеси, мас.%: сера до 0,03; фосфор до 0,03; медь до 0,20..

Наиболее эффективно сталь може быть использована для изготовления рабочих валков диаметром до 430 мм и высотой 120 мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических деталей из высокопрочно-вязких сталей.

Сталь выплавляют в электропечах по известным способам выплавки инструментальных сталей на обычных шихтовых материалах с соответствующим содержанием ингредиентов.

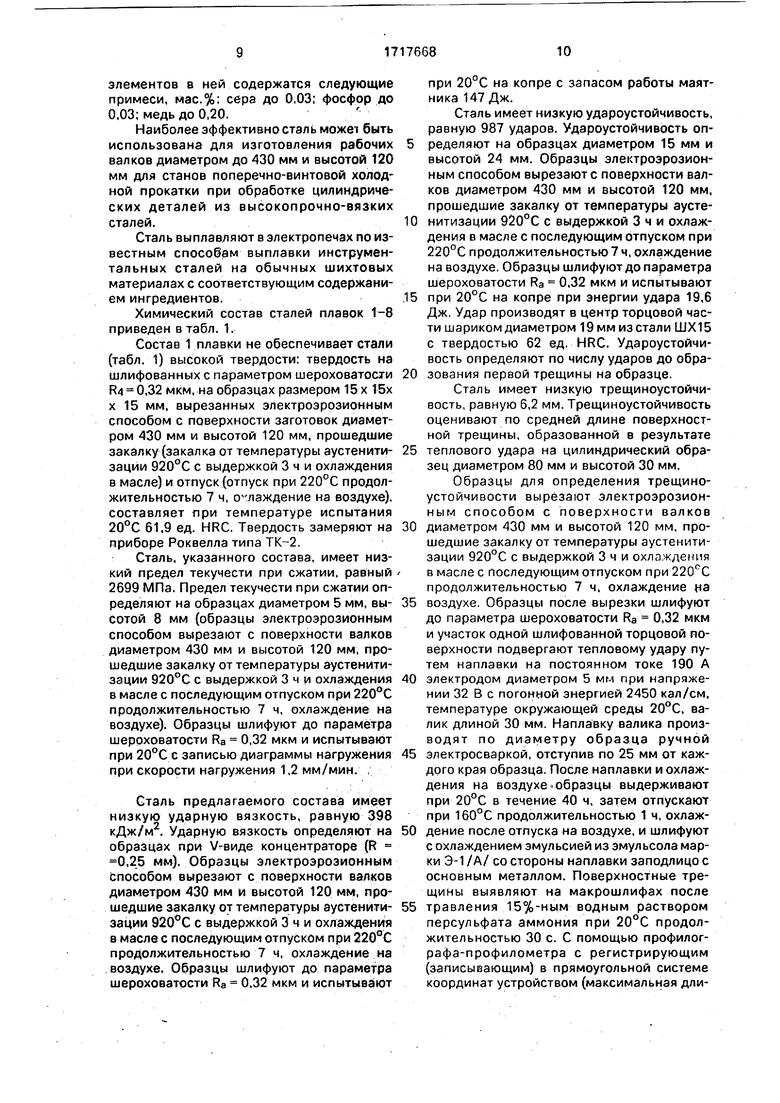

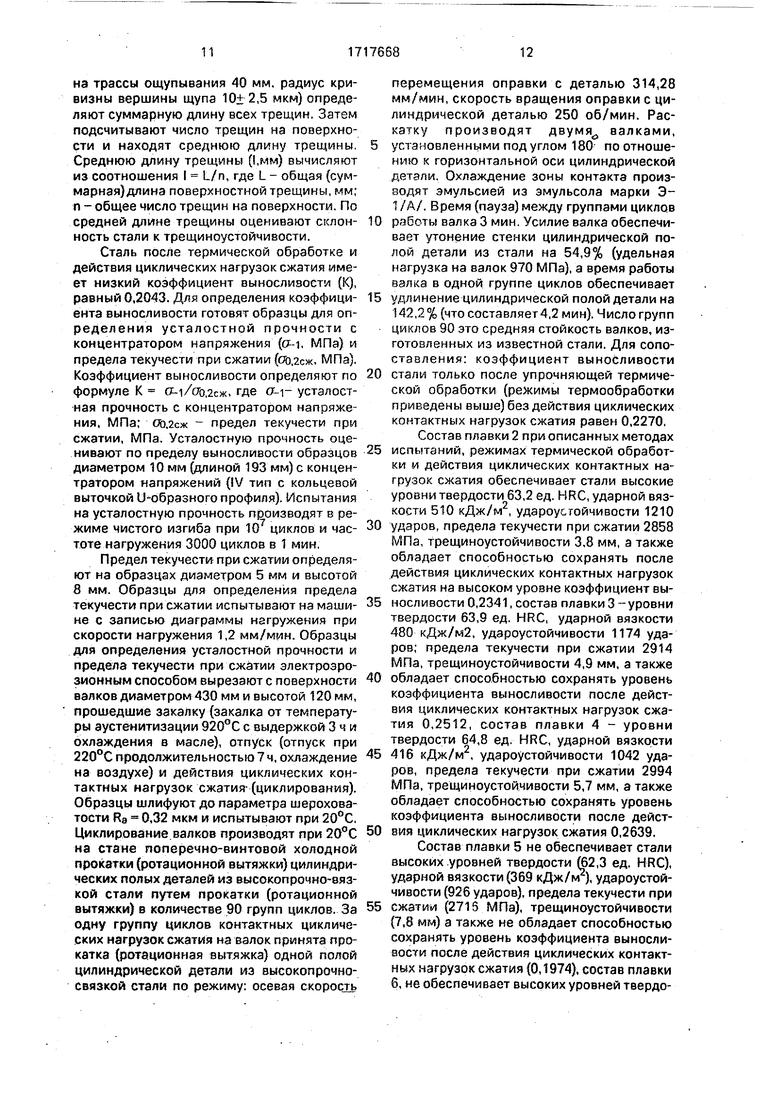

Химический состав сталей плавок 1-8 приведен в табл. 1.

Состав 1 плавки не обеспечивает стали (табл. 1) высокой твердости; твердость на шлифованных с параметром шероховатости R4 0,32 мкм, на образцах размером 15 х 15х х 15 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 430 мм и высотой 120 мм, прошедшие закалку (закалка от температуры аустенити- зации 920°С с выдержкой 3 ч и охлаждения в масле) и отпуск (отпуск при 220°С продолжительностью 7 ч, охлаждение на воздухе), составляет при температуре испытания 20°С 61,9 ед. HRC. Твердость замеряют на приборе Роквелла типа ТК-2.

Сталь, указанного состава, имеет низкий предел текучести при сжатии, равный 2699 МПа. Предел текучести при сжатии определяют на образцах диаметром 5 мм, вы- сотой 8 мм (образцы электроэрозионным способом вырезают с поверхности валков диаметром 430 мм и высотой 120 мм, прошедшие закалку от температуры аустенити- ззции 920°С с выдержкой 3 ч и охлаждения в масле с последующим отпуском при 220°С продолжительностью 7 ч, охлаждение на воздухе). Образцы шлифуют до параметра шероховатости Ra 0,32 мкм и испытывают при 20°С с записью диаграммы нагружения при скорости нагружения 1,2 мм/мин. ,

Сталь предлагаемого состава имеет низкую ударную вязкость, равную 398 кДж/м2. Ударную вязкость определяют на образцах при Авиде концентраторе (R 0,25 мм). Образцы электроэроэионным способом вырезают с поверхности валков диаметром 430 мм и высотой 120 мм, прошедшие закалку от температуры аустенити- зации 920°С с выдержкой 3 ч и охлаждения в масле с последующим отпуском при 220°С продолжительностью 7 ч, охлаждение на воздухе. Образцы шлифуют до параметра шероховатости Ra 0,32 мкм и испытывают

при 20°С на копре с запасом работы маятника 147 Дж.

Сталь имеет низкую удароустойчивость, равную 987 ударов. Удароустойчивость определяют на образцах диаметром 15 мм и высотой 24 мм. Образцы электроэрозионным способом вырезают с поверхности валков диаметром 430 мм и высотой 120 мм, прошедшие закалку от температуры аусте- нитизации 920°С с выдержкой 3 ч и охлаждения в масле с последующим отпуском при 220°С продолжительностью 7 ч, охлаждение на воздухе. Образцы шлифуют до параметра шероховатости Ra 0,32 мкм и испытывают при 20°С на копре при энергии удара 19,6 Дж. Удар производят в центр торцовой части шариком диаметром 19 мм из стали ШХ15 с твердостью 62 ед. HRC. Удароустойчивость определяют по числу ударов до образования первой трещины на образце.

Сталь имеет низкую трещиноустойчи- вость, равную 6,2 мм. Трещиноустойчивость оценивают по средней длине поверхностной трещины, образованной в результате теплового удара на цилиндрический образец диаметром 80 мм и высотой 30 мм.

Образцы для определения трещино- устойчивости вырезают электроэрозионным способом с поверхности валков диаметром 430 мм и высотой 120 мм. прошедшие закалку от температуры аустенити- зации 920°С с выдержкой 3 ч и охлаждения в масле с последующим отпуском при 220°С продолжительностью 7 ч, охлаждение на воздухе. Образцы после вырезки шлифуют до параметра шероховатости Ra 0,32 мкм и участок одной шлифованной торцовой поверхности подвергают тепловому удару путем наплавки на постоянном токе 190 А электродом диаметром 5 мм при напряжении 32 В с погонной энергией 2450 кал/см, температуре окружающей среды 20°С, валик длиной 30 мм. Наплавку валика производят по диаметру образца ручной электросваркой, отступив по 25 мм от каждого края образца. После наплавки и охлаждения на воздухе образцы выдерживают при 20°С в течение 40 ч, затем отпускают при 160°С продолжительностью 1 ч, охлаждение после отпуска на воздухе, и шлифуют с охлаждением эмульсией из эмульсола марки Э-1 /А/ со стороны наплавки заподлицо с основным металлом. Поверхностные трещины выявляют на макрошлифах после травления 15%-ным водным раствором персульфата аммония при 20°С продолжительностью 30 с. С помощью профилог- рафа-профилометра с регистрирующим (записывающим) в прямоугольной системе координат устройством (максимальная длина трассы ощупывания 40 мм. радиус кривизны вершины щупа 10+2,5 мкм) определяют суммарную длину всех трещин, Затем подсчитывают число трещин на поверхности и находят среднюю длину трещины, Среднюю длину трещины (,мм) вычисляют из соотношения I L/n, где L - общая (сум- марная)длинэ поверхностной трещины, мм; п - общее число трещин на поверхности. По средней длине трещины оценивают склонность стали к трещиноустойчивости.

Сталь после термической обработке и действия циклических нагрузок сжатия имеет низкий коэффициент выносливости (К), равный 0,2043. Для определения коэффициента выносливости готовят образцы для оп- ределения усталостной прочности с концентратором напряжения (аи, МПа) и предела текучести при сжатии (о&,2сж, МПа), Коэффициент выносливости определяют по формуле К оч/оь,2сж, гДе °И усталостная прочность с концентратором напряжения, МПа; №.2сж - предел текучести при сжатии, МПа. Усталостную прочность оценивают по пределу выносливости образцов диаметром 10 мм (длиной 193 мм) с концентратором напряжений (IV тип с кольцевой выточкой U-образного профиля). Испытания на усталостную прочность производят в режиме чистого изгиба при 107 циклов и частоте нагружения 3000 циклов в 1 мин,

Предел текучести при сжатии определяют на образцах диаметром 5 мм и высотой 8 мм. Образцы для определения предела текучести при сжатии испытывают на машине с записью диаграммы нзгружения при скорости нагружения 1,2 мм/мин. Образцы для определения усталостной прочности и предела текучести при сжатии злектрозро- зионным способом вырезают с поверхности валков диаметром 430 мм и высотой 120 мм, прошедшие закалку (закалка от температуры аустенитизации 920°С с выдержкой 3 ч и охлаждения в масле), отпуск (отпуск при 220°С продолжительностью 7 ч, охлаждение на воздухе) и действия циклических контактных нагрузок сжатия- (циклирования). Образцы шлифуют до параметра шероховатости Ra 0,32 мкм и испытывают при 20°С. Цитирование валков производят при 20°С на стане поперечно-винтовой холодной прокатки (ротационной вытяжки) цилиндрических полых деталей из высокопрочно-вязкой стали путем прокатки (ротационной вытяжки) в количестве 90 групп циклов. За одну группу циклов контактных циклических нагрузок сжатия на валок принята прокатка (ротационная вытяжка) одной полой цилиндрической детали из высокопрочно- связкой стали по режиму: осевая скорость

перемещения оправки с деталью 314,28 мм/мин, скорость вращения оправки с цилиндрической деталью 250 об/мин. Раскатку производят двумя валками,

установленными под углом 180 по отношению к горизонтальной оси цилиндрической детали. Охлаждение зоны контакта производят эмульсией из эмульсола марки Э- 1 /А/. Время (пауза) между группами циклов

0 работы валка 3 мин. Усилие валка обеспечивает утонение стенки цилиндрической полой детали из стали на 54,9% (удельная нагрузка на валок 970 МПа), а время работы валка в одной группе циклов обеспечивает

5 удлинение цилиндрической полой детали на 142,2% (что составляет4,2 мин). Число групп циклов 90 это средняя стойкость валков, изготовленных из известной стали. Для сопоставления: коэффициент выносливости

0 стали только после упрочняющей термической обработки (режимы термообработки приведены выше) без действия циклических контактных нагрузок сжатия равен 0,2270, Состав плавки 2 при описанных методах

5 испытаний, режимах термической обработки и действия циклических контактных нагрузок сжатия обеспечивает стали высокие уровни твердости 63,2 ед. HRC, ударной вязкости 510 кДж/м2, удароустойчивости 1210

0 ударов, предела текучести при сжатии 2858 МПа, трещиноустойчивости 3,8 мм, а также обладает способностью сохранять после действия циклических контактных нагрузок сжатия на высоком уровне коэффициент вы5 носливости0,2341 .состав плавки3-уровни твердости 63,9 ед. HRC, ударной вязкости 480 кДж/м2, удароустойчивости 1174 ударов; предела текучести при сжатии 2914 МПа, трещиноустойчивости 4,9 мм, а также

0 обладает способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия 0,2512, состав плавки 4 - уровни твердости 64,8 ед. HRC, ударной вязкости

5 416 кДж/м2, удароустойчивости 1042 ударов, предела текучести при сжатии 2994 МПа, трещиноустойчивости 5,7 мм, а также обладает способностью сохранять уровень коэффициента выносливости после дейст0 вия циклических нагрузок сжатия 0,2639.

Состав плавки 5 не обеспечивает стали высоких .уровней твердости (62,3 ед. HRC), ударной вязкости (369 кДж/м ), удароустойчивости (926 ударов), предела текучести при

5 сжатим (2715 МПа), трещиноустойчивости (7,8 мм) а также не обладает способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия (0,1974), состав плавки б, не обеспечивает высоких уровней твердости (60,9 ед, HRC), ударной вязкости (320 кДж/м ), удароустойчивости (726 ударов), предела текучести при сжатии (1940 МПа), трещиноустойчивости (10,7 мм), а также не обладает способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия (0,1076), состав плавки 7 не обеспечивает высоких уровней твердости (61,7 ед. HRC), ударной вязкости (240 кДж/м2), уда- роустойчивости (674 ударов), предела текучести при сжатии (2016 МПа), трещиноустойчивости (11,9 мм), а также не обладает способностью сохранять уровень коэффициента выносливости после дей- ствия циклических контактных нагрузок сжатия (0,1124), состав плавки 8, не обеспечивает высоких уровней твердости (62,0 ед. HRC), ударной вязкости (108 кДж/м ), удароустойчивости (530 ударов), предела текучести при сжатии (2098 МПа), трещиноустойчивости (12,8 мм), а также не обладает способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия (0,1206).

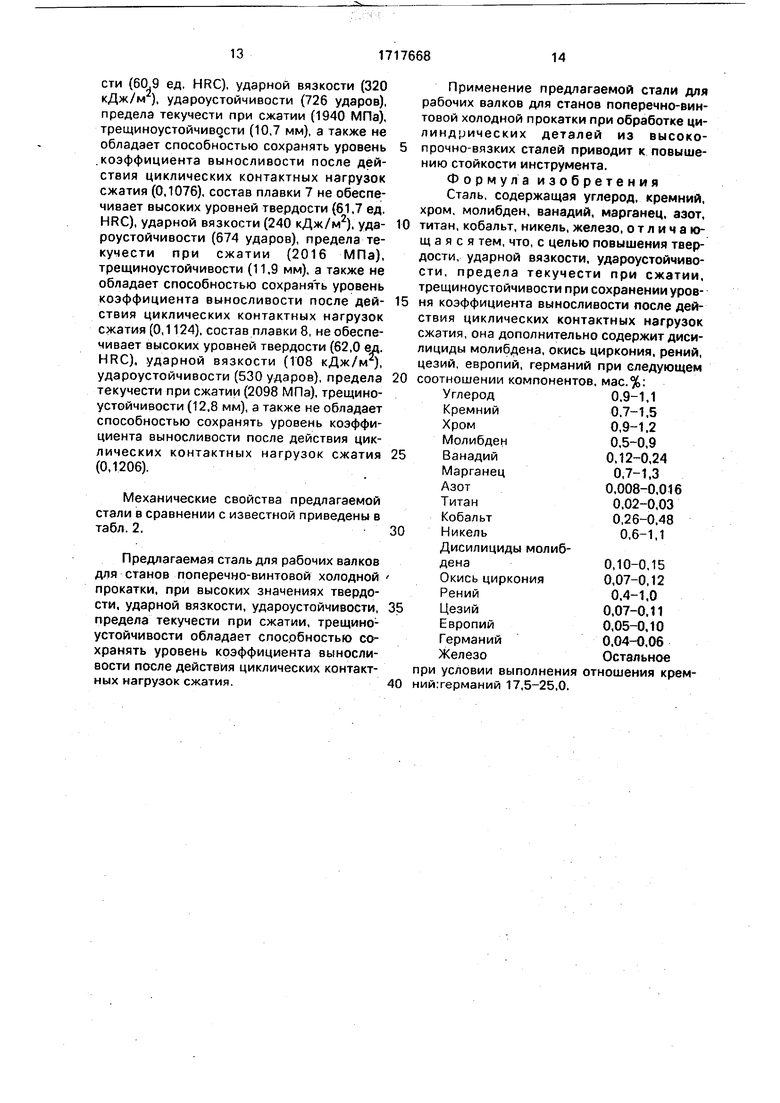

Механические свойства предлагаемой стали в сравнении с известной приведены в табл.2.

Предлагаемая сталь для рабочих валков для станов поперечно-винтовой холодной прокатки, при высоких значениях твердости, ударной вязкости, удароустойчивости, предела текучести при сжатии, трещиноустойчивости обладает способностью сохранять уровень коэффициента выносливости после действия циклических контактных нагрузок сжатия.

Применение предлагаемой стали для рабочих валков для станов поперечно-винтовой холодной прокатки при обработке ци- линдрических деталей из высокопрочно-вязких сталей приводит к повышению стойкости инструмента.

Формула изобретения Сталь, содержащая углерод, кремний, хром, молибден, ванадий, марганец, азот, титан, кобальт, никель, железо, отличающаяся тем, что, с целью повышения твердости, ударной вязкости, удароустойчивости, предела текучести при сжатии, трещиноустойчивости при сохранении уровня коэффициента выносливости после действия циклических контактных нагрузок сжатия, она дополнительно содержит диси- лициды молибдена, окись циркония, рений, цезий, европий, германий при следующем соотношении компонентов, мас.%: Углерод0.9-1,1

Кремний0,7-1,5

Хром0,9-1,2

Молибден0,5-0,9

Ванадий0,12-0,24

Марганец0,7-1,3

Азот0,008-0,016

Титан0.02-0,03

Кобальт0,26-0,48

Никель0,6-1,1

Дисилициды молибдена0,10-0,15 Окись циркония 0,07-0,12 Рений0,4-1,0 Цезий 0,07-0,11 Европий 0,05-0,10 Германий 0.04-0.06 Железо Остальное при условии выполнения отношения крем- ний.терманий 17,5-25,0.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1763511A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| Сталь | 1989 |

|

SU1664869A1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| Сталь | 1989 |

|

SU1659524A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

Изобретение относится к металлургий, в частности к стали, которая может быть использована для изготовления рабочих валков диаметров до 430 и высотой 120 мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических деталей из высокопрочно-вязких сталей. Цель изобретения - повышение твердости, ударной вязкости, удароустойчивости, предела текучести при сжатии, трещино- устойчивости при сохранении уровня коэффициента выносливости после действия контактных циклических нагрузок сжатия. Сталь содержит компоненты, мае.%: 0,9-1,1 углерода; 0,7-1,5 кремния; 0,9-1,2 хрома; 0.5-0,9 молибдена; 0,12-0,24 ванадия; 0.7- 1,3 марганца; 0,008-0,016 азота; 0,02-0,03 титана; 0,26-0,48 кобальта; 0,6-1,1 никеля; 0,10-0,15 дисилицидов молибдена; 0,07- 0,12 окиси циркония; 0,4-1,0 рения; 0,07- 0,11 цезия; 0,05-0,10 европия; 0,04 0,06 германия; железо остальное. При условии выполнения отношения кремния к германию, равного 17,5-25. 2 табл. Ё

| Сталь | 1987 |

|

SU1420066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1990-05-23—Подача