Изобретение относится к области обработки металлов давлением и может быть использовано для формирования заданной микроструктуры изделий. Данный способ может применяться в аэрокосмической промышленности, а также в других областях машино- и приборостроения.

Наиболее близким к предлагаемому изобретению является способ обработки деформируемых металлических материалов, включающий деформацию заготовки скручиванием (RU 2222635C2, C22F 1/00, 27.01.2004), заключающийся в следующем. Заготовку изготавливают из трудно деформируемого металлического материала, нагревают до температуры пластической деформации и деформируют скручиванием.

Недостатками данного способа является ограниченная длина обрабатываемых заготовок, высокая себестоимость получаемых изделий ввиду сложности изготовления оснастки, снижение коэффициента использования материала из-за наличия крепежной части, уходящей в отход, а также то, что применение данного способа ограничено трудно деформируемыми металлами.

Технической задачей предлагаемого способа является повышение физико-механических свойств длинномерных изделий из деформируемых и трудно деформируемых металлов, повышение коэффициента использования материала и уменьшение себестоимости продукции.

Для выполнения поставленной задачи предлагается способ обработки деформируемых металлических материалов, включающий деформацию металлической заготовки скручиванием, отличающийся тем, что обработке подвергают металлическую заготовку некруглого сечения, деформацию осуществляют с помощью матриц со сквозными отверстиями, выполненными по форме профиля заготовки, размещают заготовку в отверстиях матриц, участок заготовки, ограниченный матрицами, предварительно подвергают закручиванию с помощью одной из матриц, а затем осуществляют протягивание заготовки через сквозные отверстия матриц, с обеспечением скручивания заготовки в зоне, ограниченной матрицами.

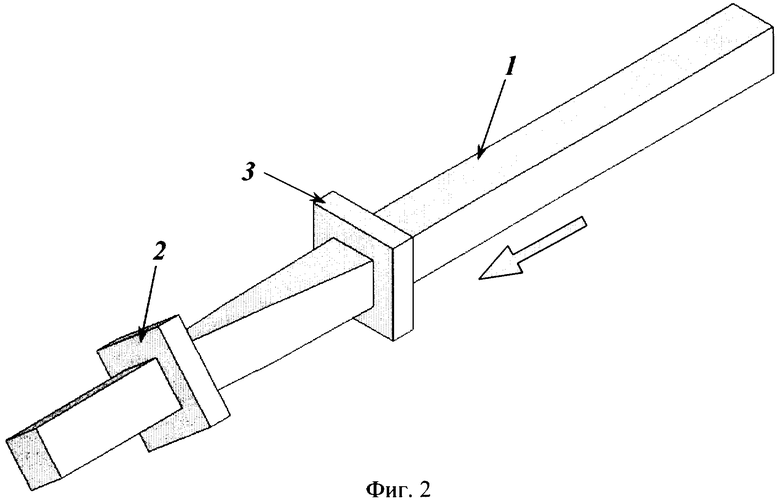

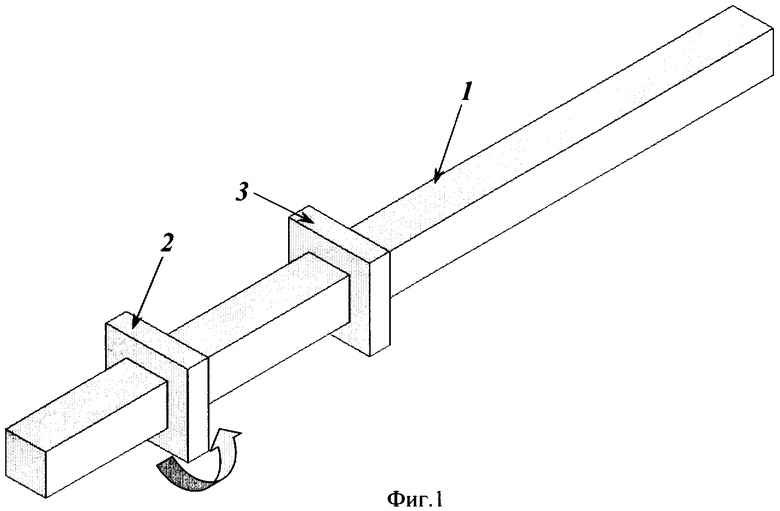

Описываемый способ поясняется чертежами, приведенными на фиг.1 и 2. Заготовка 1 размещается между матрицами 2 и 3 (фиг.1), расположенными на заданном базовом расстоянии друг от друга. Матрицы фиксируют в продольной оси заготовки, затем матрицу 2 поворачивают на заданный угол. Расстояние между матрицами и угол закручивания выбирают экспериментально, исходя из прочностных свойств материала обрабатываемой заготовки и требуемых физико-механических свойств обработанного изделия. Матрицы 2 и 3 жестко фиксируют, после чего сквозь них протягивают заготовку 1 (фиг.2).

Данным способом возможна обработка любых деформируемых металлов. Обработку производят без предварительного нагрева заготовки и инструмента. Повышение физико-механических свойств достигается за счет возникновения сдвиговых напряжений, возникающих в предварительно подкрученном участке заготовки, локализованном между матрицами.

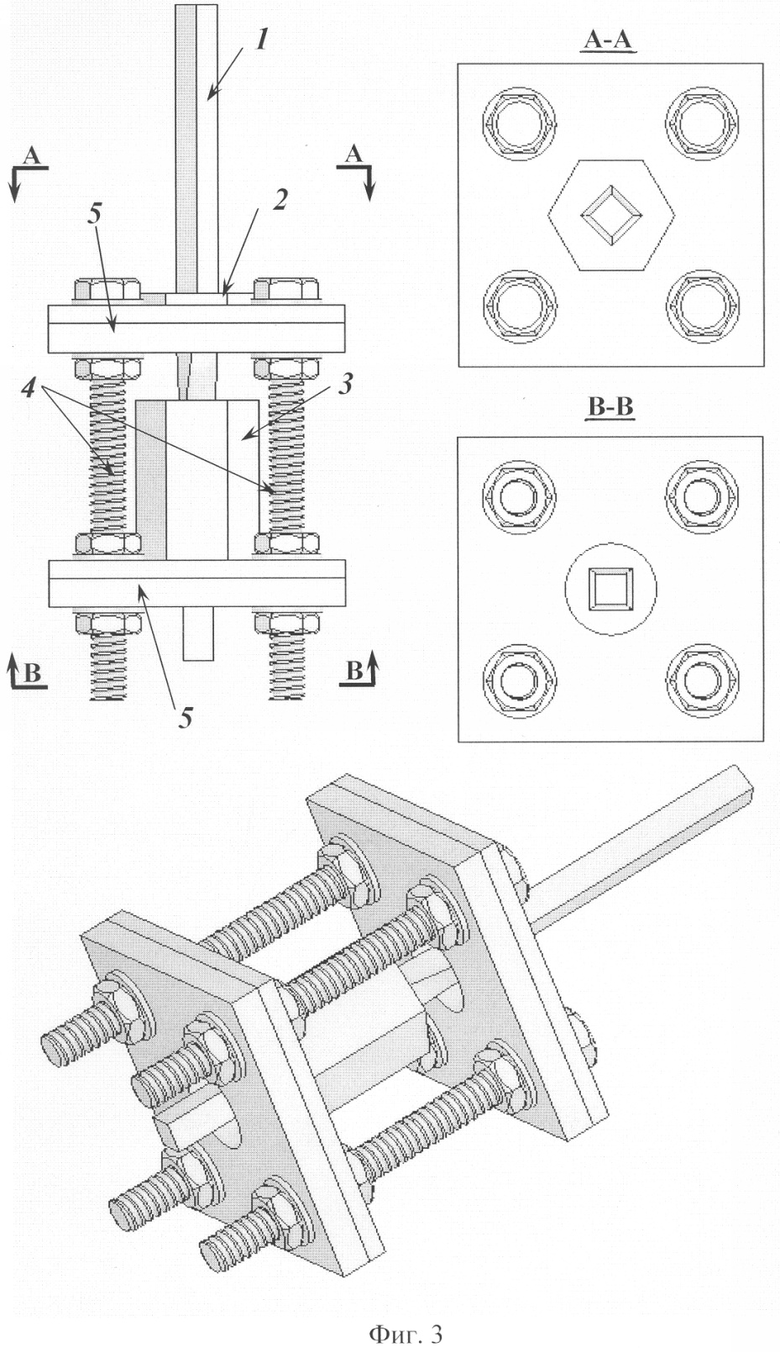

ПРИМЕР 1. На лабораторной установке (фиг.3), детали которой выполнены из инструментальной стали 5ХНВ, при комнатной температуре проводили обработку прутков квадратного сечения со стороной 10 мм из деформируемого сплава Д16, в отожженном состоянии. Предел прочности σв=190÷210 МПа.

Заготовки размещались между матрицами 2 и 3, расположенными в матрицедержателях 5. Болтами 4 устанавливалось базовое расстояние, равное 50 мм. С помощью матрицы 2 участок, расположенный между матрицами, закручивался на угол 30°. После этого установка помещалась в растяжную машину и жестко фиксировалась на подвижной траверсе. Выступающий со стороны матрицы 3 участок заготовки фиксировался в неподвижном захвате. Затем заготовка полностью протягивалась сквозь матрицы.

Полученные образцы подвергалась анализу микроструктуры и прочностным испытаниям на разрыв, в результате чего установлено повышение прочностных характеристик. Предел прочности обработанных прутков: σв=440÷460 МПа.

ПРИМЕР 2. На лабораторной установке (фиг.3) проводили обработку прутков квадратного сечения со стороной 10 мм из технического алюминия марки АД1, в отожженном состоянии. Предел прочности σв=80 МПа.

Заготовки размещались между матрицами 2 и 3, расположенными в матрицедержателях 5. Болтами 4 устанавливалось базовое расстояние, равное 40 мм. С помощью матрицы 2 участок, расположенный между матрицами, закручивался на угол 45°. После этого установка помещалась в гидравлический пресс и жестко фиксировалась на столе. Затем заготовка протягивалась сквозь матрицы.

Полученные образцы подвергалась анализу микроструктуры и прочностным испытаниям на разрыв, в результате чего установлено повышение прочностных свойств изделий в среднем на 50÷60%. Предел прочности обработанных прутков: σв=140÷160 МПа.

Предложенный способ позволяет повышать физико-механические свойства длинномерных изделий, обладает высокой производительностью, высоким коэффициентом использования металла, а получаемые изделия имеют низкую себестоимость.

Источники, принимаемые во внимание при составлении описания

1. Патент №2222635, кл. С22F 1/00, 1/18, С21D 8/00, опубликован 27.01.2004. Бюл.№3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

Изобретение относится к области обработки металлов давлением и может применяться в аэрокосмической промышленности, а также в других областях машино- и приборостроения. Для повышения физико-механических свойств длинномерных изделий, обеспечения высокой производительности, высокого коэффициента использования металла заготовку деформируют за счет скручивания, которое осуществляется в зоне, ограниченной отдельными матрицами, путем протягивания заготовки через их сквозные отверстия, выполненные по форме профиля заготовки, причем заготовку выбирают некруглого сечения, а участок заготовки, расположенный между матрицами, предварительно закручивают. 3 ил.

Способ обработки деформируемых металлических материалов, включающий деформацию металлической заготовки скручиванием, отличающийся тем, что обработке подвергают металлическую заготовку некруглого сечения, деформацию осуществляют с помощью матриц со сквозными отверстиями, выполненными по форме профиля заготовки, размещают заготовку в отверстиях матриц, участок заготовки, ограниченный матрицами, предварительно подвергают закручиванию с помощью одной из матриц, а затем осуществляют протягивание заготовки через сквозные отверстия матриц, с обеспечением скручивания заготовки в зоне, ограниченной матрицами.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ЗАГОТОВКА ИЗ АЛЮМИНИДА ТИТАНА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2222635C2 |

| СПОСОБ ОБРАБОТКИ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 1992 |

|

RU2048539C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2237109C1 |

| Способ упрочнения изделий | 1981 |

|

SU1013501A1 |

| Способ обработки металлов | 1972 |

|

SU443921A1 |

Авторы

Даты

2008-03-27—Публикация

2006-06-29—Подача