Настоящее изобретение относится к инжекционным соплам для машины, предназначенной для литья под давлением материала с металлическими свойствами, и, в особенности, для машины с инжекцией сплавов металла.

В технике, используемой для инжекции материалов с металлическими свойствами, торцевые поверхности между соплом и литниковой втулкой, установленной на литейной форме, обрабатывают так, чтобы они соответствовали одна другой, а их выполнение обеспечивало надежный контакт торцевых поверхностей. При использовании такой конструкции предполагается, что силовые цилиндры (гидроцилиндры) могут прикладывать к соплу достаточное усилие (давление), чтобы его контакт с литниковой втулкой не ослаблялся или не нарушался. Однако было установлено, что даже в случае приложения к стыку между соплом и литниковой втулкой самого большого допустимого усилия прижатия оно оказывалось недостаточным для предотвращения некоторого разобщения стыкуемых деталей. Образовавшееся разъединение стыка приводит к накоплению инжектируемого материала на поверхностях стыка, что в результате может привести к нарушению герметичности уплотнения стыка и к утечкам инжектируемого материала, иногда с катастрофическими последствиями (авариями, разрушениями).

В машинах, известных из аналогов, геометрия сопрягаемых поверхностей сопла и литниковой втулки выполнена такой, чтобы они выдерживали действующие силы прижатия, создаваемые силовыми цилиндрами, и находились в надежном герметичном контакте в течение всего цикла работы машины. Сопрягаемые поверхности сопла и литниковой втулки могут быть плоскими, сферическими, коническими или же могут иметь любую иную геометрическую форму, которая позволяет обеспечить подходящую площадь поверхности для реализации надежного контакта поверхностей. Внешняя сила, приложенная к месту стыка литниковой втулки и сопла с помощью силовых цилиндров, должна быть такой, чтобы компенсировать силы реакции, возникающие при инжекции материала, осуществляемой под давлением, и любые динамические силы, появляющиеся в результате какой-либо передачи энергии от одних элементов машины для литья к другим элементам, задействованным в процессе инжекции материала.

Было установлено, что, к сожалению, при инжектировании материала с металлическими свойствами практически невозможно обеспечить усилие прижатия, достаточное для предотвращения разделения сопла и литниковой втулки, в частности, при инжектировании материала, находящегося в тиксотропном состоянии, когда из-за очень больших действующих давлений реакционные и динамические силы достигают таких высоких и относительно неконтролируемых величин, что в конце концов происходит разобщение контакта сопла с литниковой втулкой.

В опубликованной заявке на выдачу патента Японии №62050062 (заявитель - UEA TEC: KK) описана машина для литья под давлением, в которой используют втулку, вставленную в литниковую втулку по посадке с натягом. Эта втулка запрессовывается в литниковую втулку, что обеспечивает между ними надежный контакт.

Патент Японии №11048286, выданный фирме Japan Steel Works Ltd., является еще одним примером конструкции инжекционного сопла, для которого также является актуальной проблема утечек материала при воздействии на сопло давлений, обычно реализуемых в процессе инжекции материала с металлическими свойствами. В этой конструкции сопло имеет выступающую цилиндрическую часть, которая вводится в соответствующую цилиндрическую выточку в литейной форме. Две сформированные кольцевые поверхности, на сопле и литейной форме, контактируют по кольцу так, что стык между соплом и формой остается уплотненным. Именно проблема сохранности такого уплотнения решается с помощью данного изобретения, которое не требует контактирования торцов сопла с литейной формой.

Основная задача настоящего изобретения заключается в обеспечении в машине для литья металлического материала под давлением такого стыка между соплом и литниковой втулкой, который будет оставаться уплотненным (герметичным) во время цикла инжекции.

Другая задача данного изобретения состоит в том, чтобы обеспечить в машине для литья металлического материала под давлением инжекционное сопло, которое может перемещаться относительно литниковой втулки без утраты герметичности соединения в месте стыка сопла с литниковой втулкой.

Еще одна задача изобретения заключается в том, чтобы в машине для литья под давлением материала с металлическими свойствами обеспечить уплотнение между инжекционным соплом машины и литейной формой, для сохранения которого между соплом и формой требуется приложение минимального усилия.

Кроме того, задача настоящего изобретения заключается в обеспечении в машине для литья металлического материала под давлением такого конструктивного выполнения сопла и литниковой втулки, которое не требует контакта сопла с литниковой втулкой для сохранения между ними уплотнения.

Вышеуказанные задачи решаются за счет введения части сопла внутрь литниковой втулки.

Настоящее изобретение обеспечивает улучшенные сопло и литниковую втулку к машине для литья металлического материала под давлением. Литниковая втулка имеет цилиндрическую поверхность, а сопло - кольцевую часть. Кольцевая часть сопла плотно посажена во втулку в пределах ее цилиндрической (внутренней) поверхности с обеспечением уплотненного контактного соединения между указанной поверхностью втулки и кольцевой частью сопла, когда сопло входит в контактное сцепление с литниковой втулкой. Поверхность втулки и кольцевая часть сопла выполнены достаточно протяженными, чтобы обеспечить возможность их ограниченного относительного осевого перемещения без нарушения уплотнения между ними. Эффективное уплотнение может быть достигнуто за счет соединения литниковой втулки с соплом по плотной посадке или же за счет слабого просачивания металлического материала между поверхностями сопла и втулки, на которых этот материал намораживается, обеспечивая тем самым необходимое уплотнение соединения.

Данное изобретение обеспечивает машину для литья под давлением с инжекцией металлического материала, включающую инжекционное сопло, присоединенное к инжекционному цилиндру машины для литья под давлением, неподвижную плиту, к которой прикреплена часть литейной формы, и литниковую втулку, установленную в литейной форме. При инжекции металлического материала в литейную форму, осуществляемой через литниковую втулку, сопло контактирует с литниковой втулкой. Сопло имеет охватываемую центрирующую часть, которая входит внутрь канала в литниковой втулке. Внешняя поверхность охватываемой части сопла установлена внутри канала относительно его внутренней поверхности так, чтобы между внутренней поверхностью канала и внешней поверхностью охватываемой части сопла образовалось уплотнение, или же так, чтобы обеспечить возможность образовать уплотнение металлическим материалом и тем самым предотвратить его утечки через стык между соплом и литниковой втулкой в процессе инжекции материала.

Настоящее изобретение может быть использовано при инжекции любого металлического материала или для любого процесса литья, который требует герметичности стыка между соплом и литниковой втулкой. Как было установлено, изобретение, в особенности, может быть полезно при инжекции металлических сплавов, таких как магниевые сплавы, находящиеся в тиксотропном состоянии.

Настоящее изобретение поясняется с помощью приложенных чертежей, на которых:

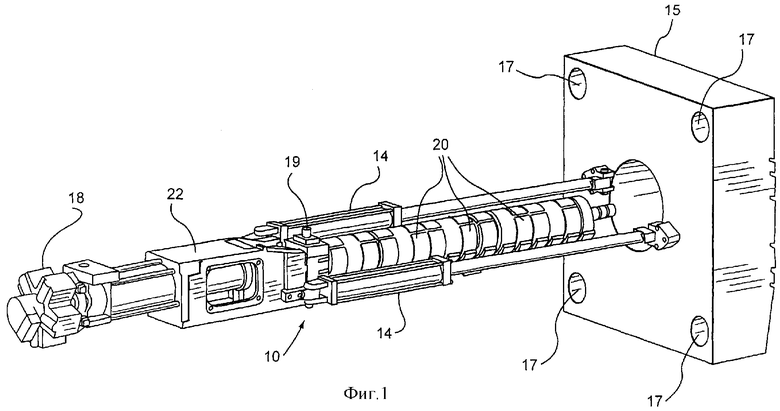

Фиг.1 - инжектор в сборе, предназначенный для машины для литья металла под давлением, согласно изобретению, вид в перспективе.

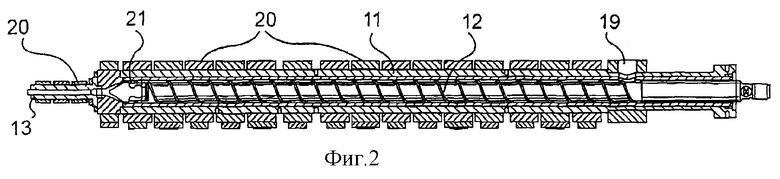

Фиг.2 - поперечное сечение ствольной цилиндрической части инжектора в сборе, показанного на фиг.1.

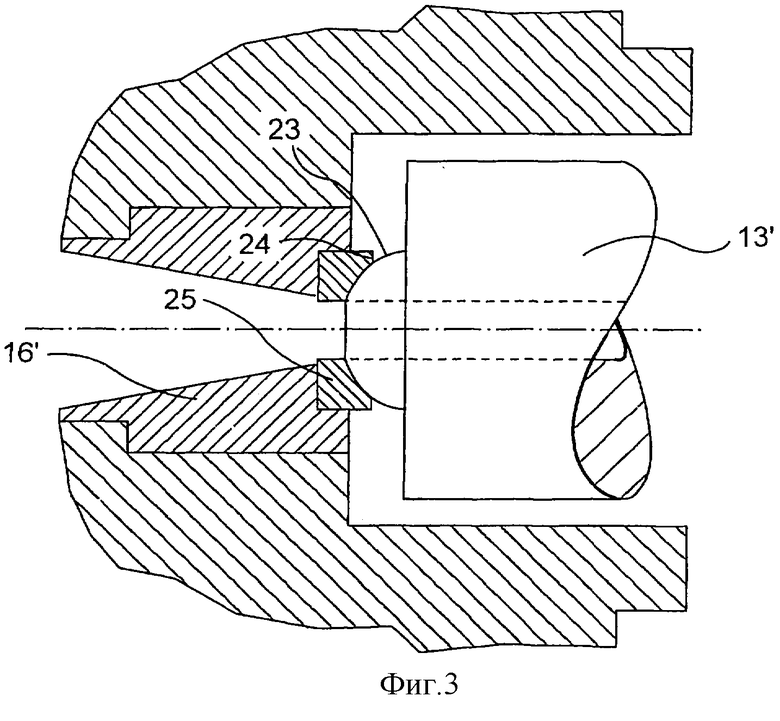

Фиг.3 - схематичное изображение известного из уровня техники стыка сопла с литниковой втулкой при его использовании в машине для литья металла под давлением.

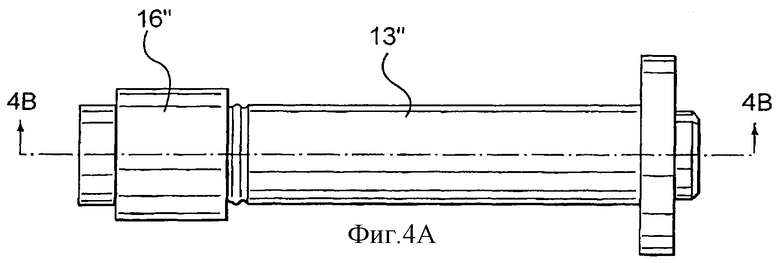

Фиг.4А - стык сопла с литниковой втулкой согласно изобретению, вид в плане.

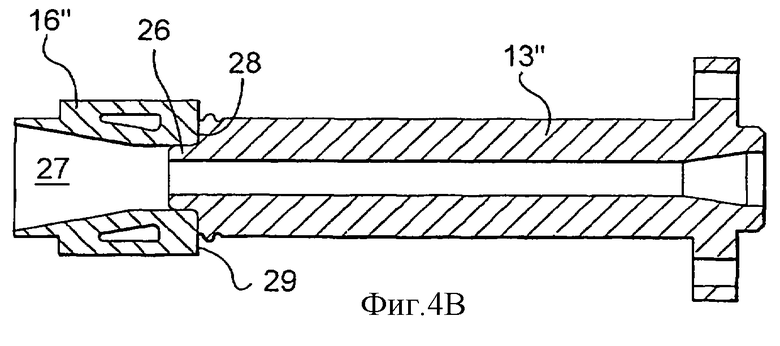

Фиг.4В - стык сопла с литниковой втулкой, показанный на фиг.4А, сечение по линии 4В-4В.

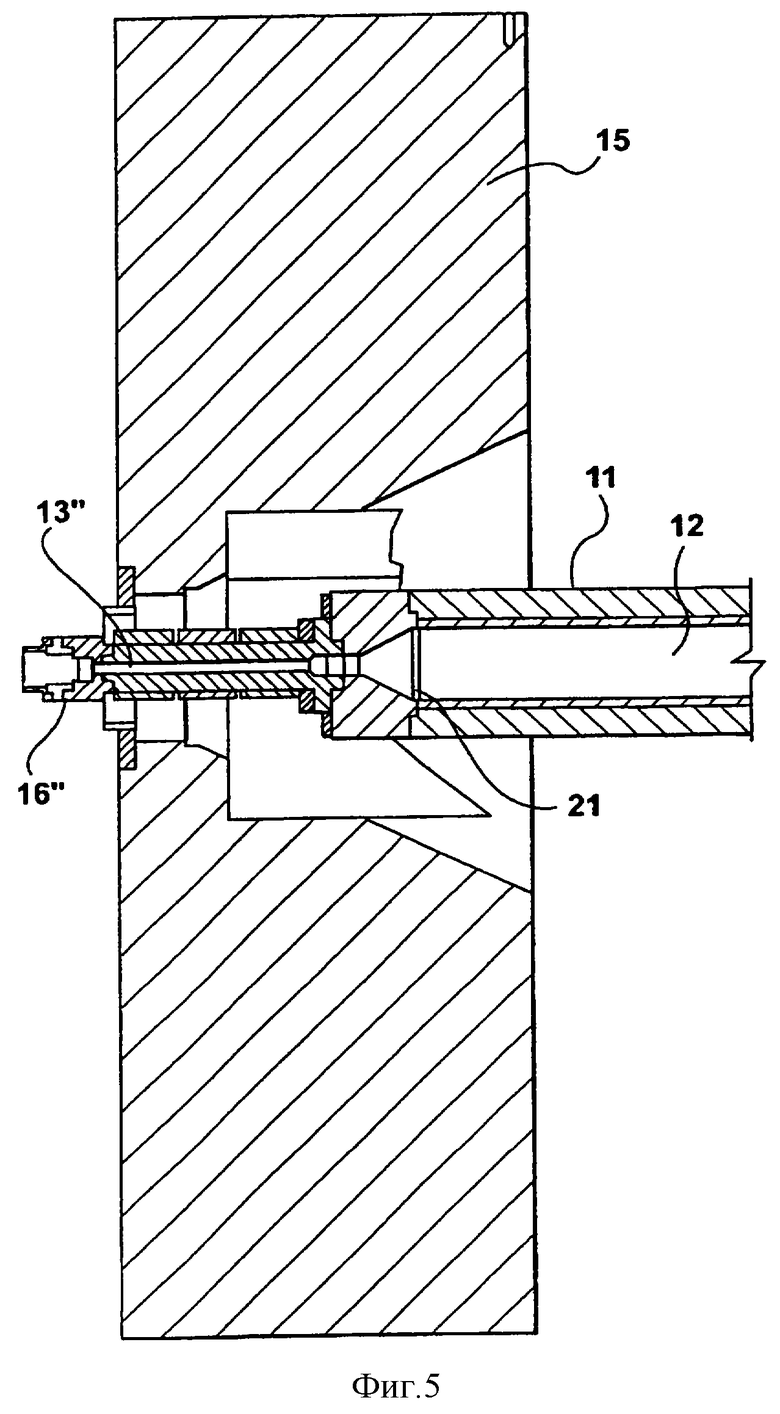

Фиг.5 - поперечное сечение стыка литниковой втулки с соплом в случае, когда сопло соединено с литниковой втулкой, установленной на неподвижной плите литейной формы.

Как показано на фиг.1 и фиг.2, инжектор в сборе 10 содержит инжекционный цилиндр 11, имеющий шнек 12 экструдера для подачи тиксотропного металлического материала к соплу 13. С помощью силовых цилиндров 14 инжектор в сборе 10 перемещают в направлении неподвижной плиты 15 и обратно и фиксируют инжектор в сборе 10 на месте при достижении оперативного соединения сопла 13 с литниковой втулкой, присоединенной к литейной форме, смонтированной между неподвижной плитой 15 и подвижной плитой (не показана) известным в уровне техники образом. Соединительные штанги присоединены к неподвижной плите 15 в четырех углах плиты 15, показанных на фиг.1 позицией 17, и к несущей конструкции машины для литья под давлением, при нахождении сопла в рабочем положении для инжекции материала, так, как это хорошо известно в уровне техники. Соединительные штанги обеспечивают равномерное распределение давления, приложенного к плите 15 и смонтированной на нем литейной форме, таким образом, как это также хорошо известно в уровне техники.

Чтобы обеспечить инжекцию металлического материала в литейную форму, силовые цилиндры 14 перемещают цилиндр 11 в направлении неподвижно установленной плиты 15 до тех пор, пока сопло 13 не окажется эффективно соединенным с установленной в литейной форме литниковой втулкой. Когда сопло 13 соединено со втулкой, силовые цилиндры фиксируют сборную конструкцию 10 в положении для инжекции материала с металлическими свойствами в литейную форму.

Перемещение материала с металлическими свойствами от приемного отверстия 19 к соплу 13 осуществляется шнеком 12, приводимым во вращение приводом 18. По длине цилиндра 11 размещены нагревательные ленты (обручи) 20, которые нагревают металлический материал до требуемой температуры инжекции. По мере того, как металлический материал проходит через головную часть шнека 12, обратный клапан 21 позволяет поступающему металлическому материалу перемещать шнек 12 назад, в направлении корпуса инжектора 22. При этом в головной части шнека 12 накапливается заряд металлического материала для инжекции.

В процессе работы машины гранулы или кусочки металлического материала поступают в подающий канал горловину 19 на цилиндре 11 машины. Эти гранулы или кусочки транспортируют через цилиндр 11 с помощью шнека 12 экструдера и одновременно нагревают до тиксотропного состояния с помощью нагревательных лент 20, размещенных вокруг цилиндра. Когда достаточное количество металлического материала для инжекции проходит обратный клапан 21, шнек 12 перемещают вперед с помощью блока инжекции, расположенного внутри корпуса 22 инжектора, с тем чтобы инжектировать металлический материал в литейную форму. Поскольку металлический материал, поступающий в литейную форму, очень быстро остывает, важно, чтобы металлический материал инжектировался в литейную форму максимально быстро, насколько это возможно, для того чтобы инжектируемый материал заполнил все части формы. Для обеспечения такого заполнения формы необходимо, чтобы во время цикла инжекции инжекционный поршень перемещался вперед быстро и с созданием большого усилия (давления). Большая величина скорости и давления приводит к тому, что очень трудно удерживать сопло 13 в контакте с литниковой втулкой в течение всего цикла инжекции, даже несмотря на то, что сопло 13 надежно прижато к литниковой втулке с помощью силового цилиндра 14, который посредством соединительных штанг и соединительных стержней установлен таким образом, чтобы в достаточной степени препятствовать какому-либо отделению сопла от литниковой втулки. На практике было установлено, что сопло 13 и литниковая втулка при осуществлении цикла инжекции действительно разобщаются.

На различных стадиях цикла инжекции возникают динамические и инерционные нагрузки. В промежутках между циклами инжекции металлический материал застывает в сопле с формированием цилиндрической пробки. В начале каждого цикла инжекции в инжекционном силовом цилиндре с помощью гидрожидкости создают давление, принуждающее шнек перемещаться вперед с увеличением при этом давления на металлический материал в тиксотропном состоянии, находящийся перед шнеком, но сзади образовавшейся пробки. В конце концов усилие, создаваемое инжекционным поршнем, оказывается достаточным, чтобы пробка отделилась от сопла и проскочила в литейную форму вместе с металлическим материалом, находящимся в тиксотропном состоянии. Инжекционный поршень продолжает перемещаться вперед и шнек подает металлический материал в литейную форму до тех пор, пока она не заполнится. Когда пробка застывшего материала выскакивает из сопла, она создает силы отдачи, воздействие которых на сопло приводит к уменьшению уплотняющего усилия на стыке сопла с литниковой втулкой. Уменьшение величины усилия, приложенного для уплотнения стыка, может привести к разъединению в месте стыка и соответствующим утечкам металлического материала вовне.

Другая значительная силовая нагрузка возникает, когда литейная форма заполнена и шнек в силу этого резко останавливается. Замедление скорости движения шнека, поршня и находящегося впереди шнека металлического материала создает дополнительные силы, действующие на соединение сопла с литниковой втулкой. Сопло пружинит в обратную сторону, назад, и сила, действующая в направлении уплотнения стыка, уменьшается в то же самое время, когда давление расплава достигает наибольшей величины. Это приводит к тому, что металлический материал вытекает наружу между уплотнительными поверхностями сопла и литниковой втулки.

Как показано на фиг.3, в известном устройстве-аналоге сопло 13' имеет обработанную сферическую поверхность 23, которая хорошо согласуется со сферической поверхностью 24 вкладыша 25 литниковой втулки в пределах определенного углового сектора. Вкладыш 25 литниковой втулки обеспечивает тепловую изоляцию между соплом 13' и литниковой втулкой 16' так, что сопло 13' не охлаждается чрезмерно за счет отвода тепла через втулку 16'. Когда сопло 13' за счет приложенного давления контактирует с вкладышем 25 литниковой втулки, то достигается полная герметизация соединения так, что металлический материал, инжектируемый через инжекционный канал, не может просачиваться из этого канала наружу (между вкладышем и соплом). К сожалению, как было отмечено выше, при осуществлении цикла инжекции сопло 13' и вкладыш 25 литниковой втулки в самом деле отделяются друг от друга, и металлический материал начинает нарастать (намораживаться) на поверхностях вкладыша 25 литниковой втулки и сопла 13', которые обработаны для достижения точного сочленения сопла и вкладыша. Это означает, что с течением времени соединение между соплом 13' и вкладышем 25 литниковой втулки будет ослабевать, и необходима замена использованных сопла и вкладыша новыми. Однако это дорого и требует затрат времени, и поэтому желательно получить такое соединение, которое бы или не разуплотнялось, или же, по меньшей мере, нормально функционировало в течение многих циклов инжекции. Именно такое соединение обеспечивает стык сопла и литниковой втулки, показанный на фиг.4А и 4В.

В конструкции, показанной на фиг.4А и фиг.4В, сопло 13'' содержит охватываемую центрирующую часть 26, которая обработана для размещения по плотной посадке в канале 27, выполненном в литниковой втулке. Выполненный на сопле 13'' заплечик 28 может упираться в торец 29 литниковой втулки 16'' (может и не упираться) и удерживаться в таком положении давлением, приложенным с помощью силовых цилиндров 14. Как было установлено, при таком конструктивном выполнении сопло 13'' и литниковая втулка 16'' при практическом использовании выполнены с возможностью перемещения в осевом направлении относительно друг друга без какого-либо нежелательного последующего влияния на осуществляемый технологический процесс. Несмотря на то что металлический материал какое-то время может просачиваться между стенкой литниковой втулки 16'' и поверхностью охватываемой снаружи части 26 сопла 13'', в дальнейшем он прекращает просачиваться. Сплав в этом месте соединения застывает, и тем самым какая-либо дальнейшая утечка металла из сопла вовне предотвращается. Застывший металлический материал на поверхности между литниковой втулкой 16'' и соплом 13'' удаляется вместе с окалиной, когда отлитую деталь извлекают из литейной формы.

Таким образом, проблема ухудшения уплотнения сопла решена за счет описанного выше простого изменения формы сопла.

Кроме того, описанная выше модификация конструкции имеет ряд других преимуществ. Например, отсутствует необходимость контактирования заплечика 28 сопла с торцем 29 литниковой втулки 16'', и поэтому можно избежать износа этих поверхностей. Конечно, в том случае, если разобщение между торцем 29 литниковой втулки 16'' и заплечиком 28 не обеспечивает достаточную тепловую изоляцию сопла 13'' от втулки 16'', то для обеспечения лучшей теплоизоляции на торце литниковой втулки 16'' может быть установлен вкладыш, подобный вкладышу, показанному позицией 24 на фиг.3.

При использовании предлагаемого сопла можно инжектировать разнообразные металлические материалы. Однако особенно хорошо сопло работает при инжектировании сплавов, например, сплавов на основе магния.

На фиг.5 показано поперечное сечение реально действующего сопла 13'', находящегося в контакте с литниковой втулкой 16'', установленной в неподвижной плите 15.

Следует понимать, что настоящее изобретение не ограничено раскрытыми в данном описании примерами, которые, как предполагается, являются лишь иллюстрацией наиболее предпочтительных примеров осуществления данного изобретения и которые допускают модификации формы, размера, выполнения частей и деталей, используемых для технологического процесса. Предполагается, что данное изобретение предпочтительно охватывает все такие модификации, которые находятся в пределах объема и сущности изобретения, устанавливаемых формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| СПОСОБ И УСТРОЙСТВО СОПРЯЖЕНИЯ ТРУБОПРОВОДОВ С РАСПЛАВОМ В ФОРМОВОЧНОЙ МАШИНЕ И/ИЛИ ЛИТНИКОВОЙ СИСТЕМЕ | 2005 |

|

RU2335395C1 |

| СОПЛО ДЛЯ ВПРЫСКА ТЕРМОПЛАСТА, ТВЕРДЕЮЩЕГО ПЛАСТИКА ИЛИ КАУЧУКА | 1991 |

|

RU2015023C1 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ | 2001 |

|

RU2268807C2 |

| УЗЕЛ ЦИЛИНДРА ПОДГОТОВКИ МАТЕРИАЛА | 2001 |

|

RU2254993C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| Шнековый пластикатор для литья под давлением полимеров | 2019 |

|

RU2706625C1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| СИСТЕМА СОПЛА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2697294C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

Изобретение относится к литейному производству. В машине для литья под давлением сопло, через которое осуществляют инжектирование металла в форму, имеет выступающую часть. Выступающая часть сопла входит в литниковую втулку с образованием уплотнения между ними. Сопло и литниковая втулка выполнены с возможностью перемещения в осевом направлении относительно друг друга. В процессе литья ограниченное количество металла, проникающее в зазор между соплом и литниковой втулкой, образует уплотнение. Предотвращается утечка материала через стык между соплом и литниковой втулкой. 4 н. и 15 з.п. ф-лы, 5 ил.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 5634977 A, 03.06.1997 | |||

| ЛИТНИКОВОЕ УСТРОЙСТВО ДЛЯ ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2110359C1 |

Авторы

Даты

2006-06-10—Публикация

2001-09-07—Подача