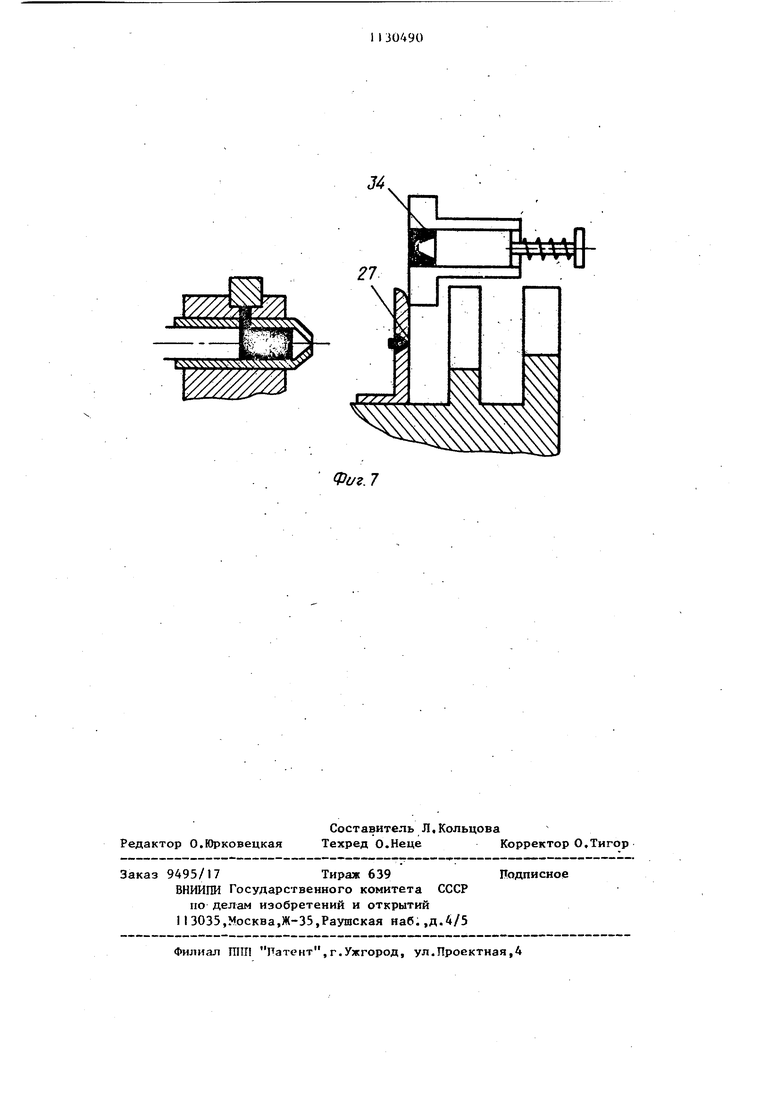

Ичоб;)етеш«е относится к обработке пластмасс и касается, в частност усовершенствовання установок для литья деталей из термопластичного м териала - уплотнительных колпачков, используемых в производстве конденс торов в химической, радио- и электр промыпшенности. Известна установка для литья дет лей из термопластичных материалов, содержащая пластикатор,инжектор, силовой цилиндр, литьевую форму и механизм замыкания литьевой IJ. Недостатками установки являются низкая ее производительность ввиду большой продолжительности циклов литья при наличии одной литьевой фо мы и сложность конструкции ввиду большого количества вспомогательных рабочих механизмов, используемых для обслуживания одной литьевой фор Наиболее близкой по технической сущности и достигаемому результату изобретению является установка для литья деталей из термопластичных материалов, содержащая пластикатор, ротор инжекции со смонтированными на нем силовыми цилиндрами, опорным диском и сообщенными каналами с пластикатором инжекционными цилиндрами, замкнутый цепной конвейер с литьевыми формами, огибающий ротор инжекции и ротор удаления готовых изделий 2. Однако известная установка, обла дая высокой производительностью за счет наличия ряда литьевых форм при объеме впрыска дозы материала не менее 5 rj непригодна для качественного литья малогабаритных деталей с дозой впрыска 0,2 - 1 г, например электроизоляционных уплотнительных колпачков и корпусов конденсаторов. Непригодность известной, установк для литья малогабаритных колпачков стаканчиков при изготовлении радиодеталей объясняется главным образом тем, что отделение литника в этом случае производится путем его отрыв при разъеме крышки и литьевой формы ведущего к вытягиванию литника и не пустимой деформации доньшка малогабаритных деталей, что снижает их ка честно. Конструктивная сложность известной установки заключается в том, что в ней литьевые формы, состоящие из двух сопрягаемых частей, смонтированы на двух бесконечных цепных транспортерах ( на одном - крьппки, на другом - сами литьевые формы). Цель изобретения - повышение качества изделий путем предотвращения их деформации при удалении литника и упрощение конструкции установки. Указанная цель достигаетсятем, что установка для литья деталей из термопластичных материалов, содержащая пластикатор, ротор инжекции со смонтированными на нем силовыми цилиндрами, опорным диском и сообщенньми каналами с пластикатором инжекционными цилиндрами, замкнутый цепной конвейер с литьевыми формами, огибающий ротор инжекции и ротор удаления готовых изделий, снабжена кольцевой крышкой для группового замыкания литьевых форм, жестко закрепленной на роторе инжекции по плоскости разъема литьевых форм с образованием с поверхностью опорного диска зоны литья для размещения литьевых форм и вьшолненной с литниковыми отверстиями с режущими кромками для снятия литников. Предлагаемая конструкция установки позволяет разместить на одном цепном замкнутом конвейере литьевые формы и исключить второй цепной кон вейер, поскольку отсуствуют индивидуальные крьпики для каждой литьевой формы, а их функцию вьтолняет общая для всех литьевых форм кольцевая крьш1ка с литниковыми отверстиями, жестко закрепленная на роторе инжекции. Это снижает металлоемкость установки. Отделение литника за счет его срезания при выводе литьевых форм из литьевой зоны позволяет повысить качество изделий. На фиг.1 показана предлагаемая установка, вид спереди; на фиг.2 то же, вид сбоку; на фиг.З - кинематическая схема установки; на фиг. 4 - ротор инжекции; на фиг.З положение элементов установки перед впрыском материала в литьевую форму; на фиг.6 - положение элементов установки в Момент впрыска; на фиг.7 положение элементов установки по окончании впрыска. Установка состоит из станины 1, па которой смонтирован ротор 2 инжекции с инжекционными цилиндрами 3 и силовыми гидроцилиндрами 4, пластикатор 5, ротор 6 удаления готовых изделий и огибающий рабочие роторы цепной замкнутый конвейер 7 с натяжным роликом 8 и с размещенными на нем литьевыми формами 9. Пластикатор 5, предназначенный для приготовления расплава термопластичного материала, содержит бун кер 10 шнек П и редуктор 12 и сое динен с инжекционными цилиндрами. 3 посредством жестко закрепленного на станине 1, охватывающего ротор 2 инжекции дискового кольца 13, в кот ром выполнен промежуточный паз 1Д, образующий канал (X для подачи термопластичного материала из канала пластикатора 5 в инжекционные цилиндры 3 ротора 2 инжекции. Ротор 2 инжекции состоит из закрепленных на валу 15 дисков 16 и 17 и опорного диска 18. На диске 16 смонтированы силовые гидроцилиндры с обратными клапанами .19, управляемыми неподвижным копиром 20 и связа ными через плунжеры 21 и пружины 22 с инжекционными цилиндрами 3, смонтированными на диске 17. На опорном диске 18 установлена звездочка 23 с призмами 24 для фиксации литьевых форм 9, по ПЛ9СКОСТИ разъема которы установлена кольцевая крьшка 25 с литниковыми отверстиями 26 для группового замьжания литьевых форм 9, снабженная режущими кромками 27 для снятия литников. При этом поверхность S опорного диска I8 с одной стороны и опорная поверхность В кольцевой крышки 25 с другой образуют на роторе2 инжекции зону литья, чере:з которую проходит конвейер 7, огиба ротор 2 инжекции так, что литьевые формы 9 размещены в зоне литья и торцы литьевых форм 9 примыкают с минимальным зазором к опорным поверхностям 5 и В опорного диска 18 и кольцевой крьш1ки 25. Ротор 6 удаления готовых изделий из литьевых форм 9 состоит из вала 28 с закрепленными на нем звездочкой 29, предназначенной для фиксации литьевых форм 9, и диском 30, на котором устаттоьлены толкатели 31 знаков литьевых форм 9, управляемые от неподвижного копира 32. На стани 904 не 1 в зоне ротора 6 жестко закреплен съемник 33 готовых изделий 34. Установка снабжена системой электрогидрооборудования для привода и управления рабочими механизмами (не показано, Установка работает следующим образом. Термопластичный материал в гранулах загружается в бункер 10 пластикатора 5, захватывается шнеком П и после пластикации нагнетается в паз 14 в какали дискового кольца 13 ротора 2 инжекции, откуда через радиальные каналы поступает в инжекционные цилиндры 3. Одновременно с загрузкой инжекционных цилиндров 3 в зону между опорной поверхностьюв кольцевой крьппк 25 и поверхностью о опорного диска 18 цепным конвейером 7 подаются в зону литья литьевые формы 9 с зазором 0,02 мм. При срабатывании силового гидроцилиндра 4 производится уплотнение инжекционного цилиндра 3, запирание литьевой формы 9,имеющей разброс по высоте 0,01 мм, с помощью кольцевой крышки 25,впрыск в нее и выдержка под давлением дозы расплавленного термопластичного материала и размыкание литьевой формы 9 после отливки изделия 34. После охлаждения литьевых форм 9 конвейер 7 переносит их на ротор 6 удаления готбвых изделий 34.- При зтом производится отрезка литников режущими кромками 27 за счет сдвига литьевых форм 9 относительно кольцевой крьшки 25, На роторе 6 удаления готовых изделий 34 толкатели 31 выдвигают знаки литьевых форм 9 с готовыми изделиями 34 в паз съемника 33 и при обратном ходе освобождают знаки от изделий 34. Положительный эффект от использо вания изобретения выражается в упрощении конструкции установки и увеличе НИИ ее производительности в 2 раза. ПЬвьш1ено качество отлитых колпачков в связи с переносом литника в плоскость доньш1ка и автоматической его обрезкой непосредственно на роторе инжекции. Достигнуто более полное использование исходного материала в гранулах за счет уменьшения массы литни5nка (идет на вторичную переработку 20-30% вместо 70-80%). Сокращено время переналадки установки на литье изделий другого габарита в 2 раза ( 2 ч вместо 4 ч. 90 Указанные преимущества обеспечивают получение годового экономического эффекта от использования изоОретения около 20 тыс. руб. на единицу оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Литьевая машина для пластмасс | 1987 |

|

SU1694406A1 |

| Роторно-конвейерная литьевая машина | 1989 |

|

SU1666324A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИТЬЕВАЯ МАШИНА | 1980 |

|

RU858266C |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| ЛИТЬЕВОЙ ИНЖЕКЦИОННЫЙ РОТОР | 1992 |

|

RU2097188C1 |

УСТАНОВКА ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, содержащая пластикатор, ротор инжекции со смонтированными на нем силовыми цилиндрами, опорным диском и сообщенными каналами с пластикатором инжекционными цнлиндрами, замкнутый цепной конвейер с литьевыми формами, огибающий ротор инжекции и ротор удаления готовых изделий, отличающаяся тем, что, с целью повышения качества изделий путем предотвращения их деформации при удалении литника и упрощения конструкции установки-, она снабжена кольцевой крышкой для группового замыкания литьевых форм, жестко закрепленной на роторе инжекции по плбскости разъема литьевых форм с образованием с поверхностью опорного диска зоны литья для размещения литьевьпс форм и выполненной с литниковыми отверстиями с режущими кромками для снятия литников. О9 Ф

fci

Л7 14

a

13

Фиг. 4 23 if

Фиг. 6 Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

Авторы

Даты

1984-12-23—Публикация

1983-01-21—Подача