Настоящее изобретение относится к способу изготовления клееной слоистой древесины, изготовленной из листов древесины, таких как листы шпона, которые заготавливаются посредством лущения или приготавливаются другим способом, должным образом высушиваются, обрезаются до заранее заданной длины и ламинируются вместе путем горячего прессования с термореактивным клеем таким образом, что получается непрерывная многослойная доска клееной слоистой древесины. Листы древесины в каждом слое получающейся в результате доски клееной слоистой древесины расположены в шахматном порядке по отношению к листам древесины в примыкающем слое в направлении вдоль доски. Изобретение также относится к устройству для изготовления такой клееной слоистой древесины.

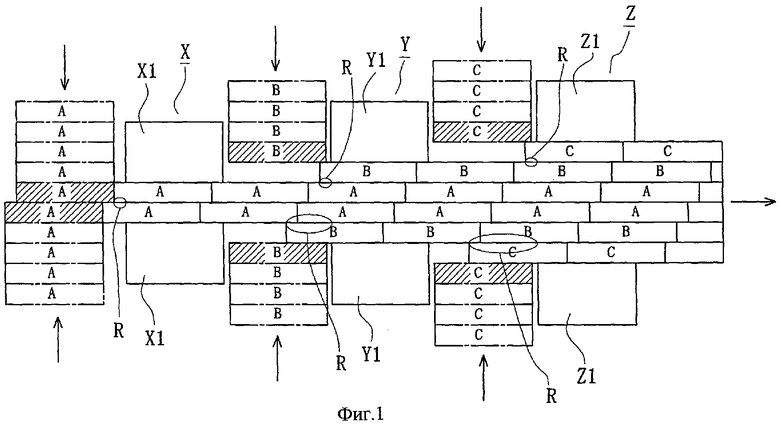

Для лучшего понимания следующих далее предпосылок для создания настоящего изобретения первая ссылка делается на фиг.1, на которой схематически показано устройство по известному уровню техники для изготовления слоистой древесины из шпона (СДШ), которая является типичной клееной слоистой древесиной, в которой листы шпона ламинируются вместе в шахматном порядке с текстурой древесины каждого листа шпона, которая проходит в основном вдоль длины полученного в результате продукта, или доски СДШ.

Устройство включает три комплекта горячих прессов X, Y и Z, расположенных в виде трех различных ступеней, разделенных интервалом вдоль направления, в котором доска СДШ транспортируется в ходе процесса, как показано стрелкой с правой стороны чертежа. Каждый из горячих прессов X, Y и Z имеет пару движущихся вверх и вниз нагревательных плит X1, Y1 и Z1, расположенных одна над другой соответственно. Ради описания устройства эти три комплекта горячих прессов X, Y и Z будут упоминаться как первый, второй и третий горячие прессы соответственно. Хотя на чертежах специально не показано, предусмотрено три комплекта устройств для подачи шпона, связанных с соответствующими горячими прессами X, Y и Z, и каждый комплект включает верхнее и нижнее движущиеся устройства для подачи листов шпона, как показано стрелками, которые обозначают направление подачи. На чертеже соответствующие символы А, В и С обозначают листы древесного шпона, каждый из которых имеет по существу одинаковую длину, ширину и толщину и размещен с той же ориентацией, что и его текстура древесины, проходя по существу параллельно друг другу, т.е. проходя вдоль продольного направления доски СДШ в процессе. Следует отметить, что ради удобства иллюстрации каждый лист шпона изображен такой толщины, которая показана преувеличенно большой по отношению к его длине, и также, что конвейер для перемещения доски в процессе на чертеже опущен.

При изготовлении доски СДШ в устройстве по фиг.1 сначала пара листов шпона А, изображенных штриховкой, приготовляется с одной поверхностью любого из таких листов шпона А, покрытой термореактивным клеем. Эти листы шпона А подаются первыми устройствами для подачи для первого горячего пресса Х и соединяются вместе посредством поверхности, покрытой клеем, помещенным между соединяемыми поверхностями двух листов шпона А, и торцы которых смещены или находятся в шахматном порядке, как показано на чертеже, в такой ориентации, что текстура их древесины проходит в основном вдоль длины изготовляемой доски СДШ. Эти два листа шпона А, таким образом размещенные один на другом, транспортируются на первый пункт прессования между первыми нагревательными плитами X1, где листы шпона А склеиваются вместе под воздействием тепла и давления горячего пресса X. После того как первая операция горячего прессования заканчивается и нагревательные плиты X1 отводятся назад, ламинированные листы шпона А транспортируются по направлению к второму пункту прессования у второго горячего пресса Y.

По пути к второму пункту прессования, т.е. в соответствующем положении между первой и второй станциями прессования, другая пара листов шпона В, обозначенных штриховкой, каждый из которых имеет на одной своей поверхности, примыкающей к ламинированным листам шпона А, покрытие термореактивным клеем, подается вторыми устройствами для подачи листов шпона и укладывается на противоположные наружные поверхности ранее ламинированных листов шпона А в шахматном порядке по отношению к листам шпона А, как показано на чертеже. Листы шпона В, таким образом уложенные на листы шпона А, транспортируются на второй пункт прессования, где листы шпона В прессуются вторым горячим прессом Y, чтобы склеиваться с ламинированными листами шпона А.

После того как прессование на втором горячем прессе Y заканчивается, ламинированные листы шпона А и В транспортируются по направлению к третьему горячему прессу Z третьего пункта. В соответствующем положении между вторым и третьим пунктами прессования еще одна пара листов шпона С, обозначенная штриховкой, имеющая на своих внутренних поверхностях покрытие из клея, подается третьими устройствами для подачи листов шпона и укладывается на противоположные наружные поверхности листов шпона В в шахматном порядке. Листы шпона С, таким образом уложенные на ламинированные листы шпона А и В, транспортируются на третий пункт прессования, где они аналогичным образом прессуются третьим горячим прессом Z. Таким образом, образуется узел ламинированных листов шпона А, В и С.

Стадии операции, включающие вышеупомянутую подачу листов шпона, укладку, горячее прессование и транспортирование, выполняются последовательно в соответствующих положениях и пунктах, посредством чего образуется доска СДШ с шестью слоями, если считать по ее ширине. Как показано на фиг.1, любые два примыкающие листа шпона А, В или С в каждом слое, размещены с торцами, тесно примыкающими один к другому для образования торцевых соединений, и листы шпона А, В и С укладываются так, что торцевые соединения распределяются в правильном шахматном порядке в полученной в результате доске СДШ.

Для успешного склеивания листов шпона с требуемой прочностью склеивания тепло и давление должны быть приложены по возможности равномерно ко всей поверхности каждого склеиваемого листа шпона. При склеивании пары листов шпона А, В или С путем горячего прессования в соответствии со способом, как показано на фиг.1, однако, часть поверхностей спаренных листов шпона не может воспринимать непосредственное воздействие прессования посредством нагревательных плит горячего пресса. Таким образом, поверхности листов шпона А, В и С, примыкающие к их торцевым частям выше по потоку, как видно в направлении транспортирования, которые обозначены как R, не могут прессоваться непосредственно нагревательными плитами горячего пресса, хотя часть тепла будет передана такой поверхности листов шпона. В результате торцевые части листов шпона выше по потоку не будут склеиваться с заданной прочностью, тем самым воздействуя на качество получающегося в результате продукта СДШ.

Если листы шпона уложены в таком шахматном порядке, что поверхность R сужается или уменьшается, при попытке избежать вышеупомянутого недостатка торцевые соединения любых двух примыкающих слоев доски СДШ будут размещены ближе один к другому, тем самым делая доску более слабой при изгибе.

Поэтому технической задачей настоящего изобретения стало создание способа и устройства для изготовления клееной слоистой древесины, такой как СДШ, которые могут разрешить описанную выше проблему.

В соответствии с настоящим изобретением предусмотрена вспомогательная нагревательная плита, примыкающая к одному торцу нагревательной плиты горячего пресса. Использование вспомогательной нагревательной плиты согласно настоящему изобретению делает возможным прессование полной площади поверхности листа древесины при изготовлении клееной слоистой древесины, такой как слоистая древесина из шпона (СДШ) с использованием листов древесины, таких как листы шпона.

Отличительные черты и преимущества настоящего изобретения станут более ясными специалистам в этой области техники из следующего описания предпочтительного конструктивного исполнения в соответствии с изобретением, причем это описание выполнено со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - схематический иллюстративный вид, на котором показано устройство по известному уровню техники для изготовления СДШ как примера клееной слоистой древесины;

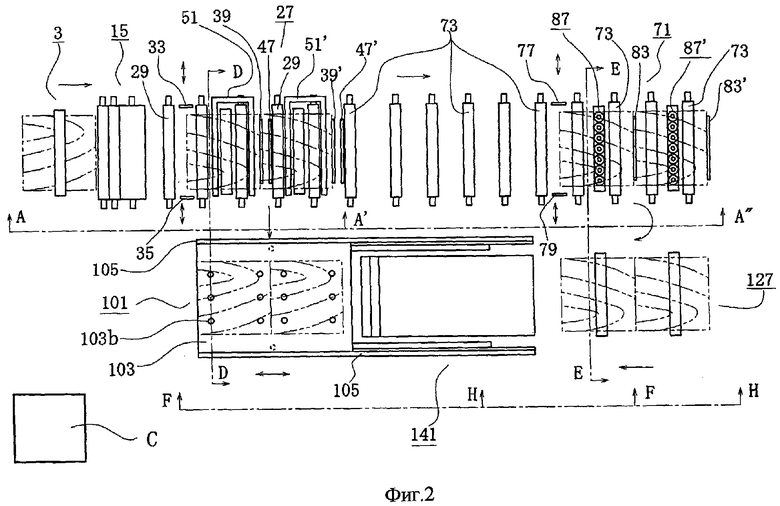

Фиг.2 - схематический вид сверху, на котором показан общий вид предпочтительного варианта воплощения устройства для изготовления СДШ в соответствии с настоящим изобретением;

Фиг.3 - схематический вид сбоку, если смотреть от линии А-А' по фиг.2;

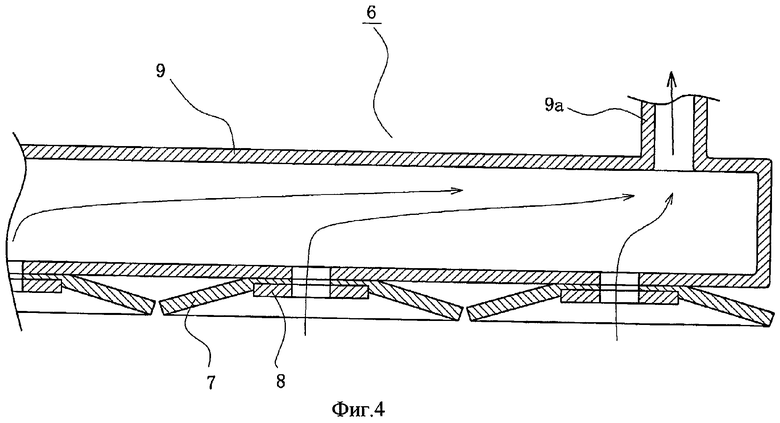

Фиг.4 - вид в частичном поперечном разрезе присасывающей головки, если смотреть от линии В-В по фиг.3;

Фиг.5 - схематический вид с торца устройства, если смотреть от линии D-D по фиг.2;

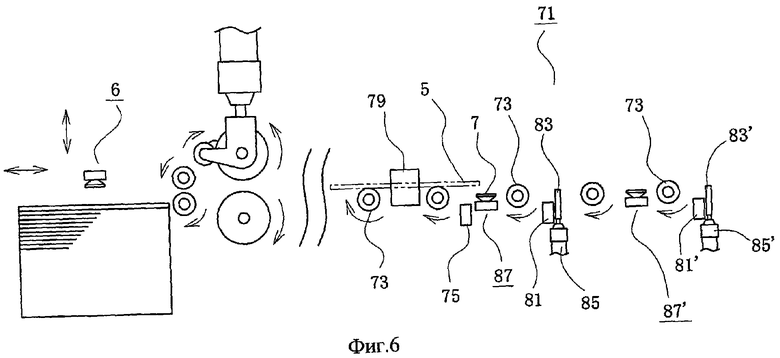

Фиг.6 - схематический частичный вид сбоку устройства, как видно от линии А-А'' по фиг.2;

Фиг.7 - схематический вид с торца устройства, как видно от линии Е-Е по фиг.2;

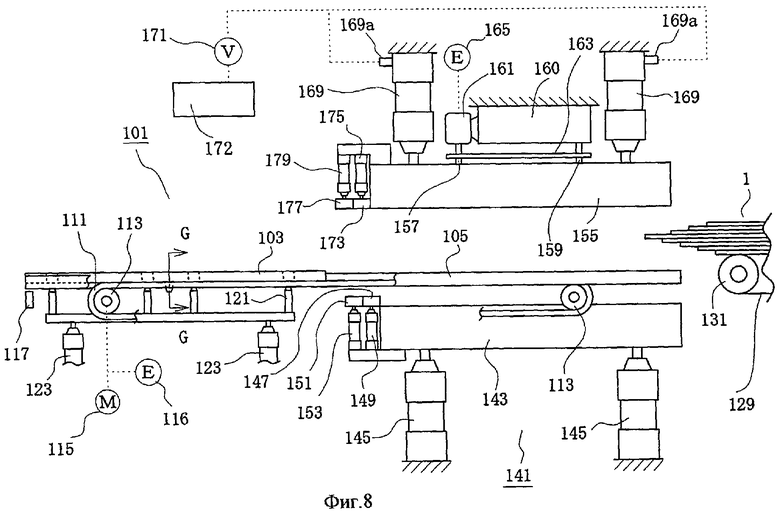

Фиг.8 - схематический вид сбоку устройства, как видно от линии F-F по фиг.2;

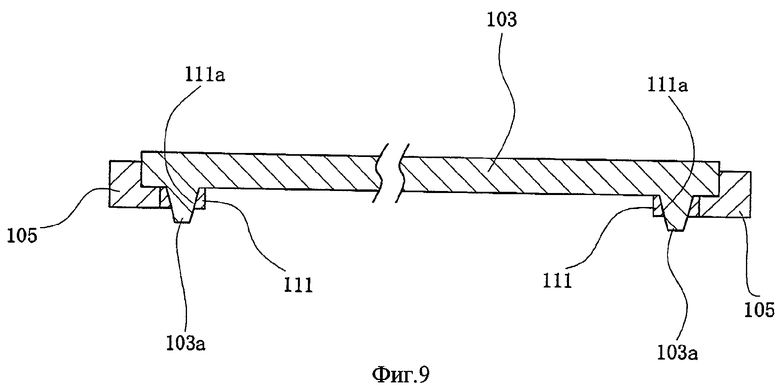

Фиг.9 - схематический вид, как видно от линии G-G по фиг.8;

Фиг.10 - схематический частичный вид сбоку устройства, как видно от линии Н-Н по фиг.2;

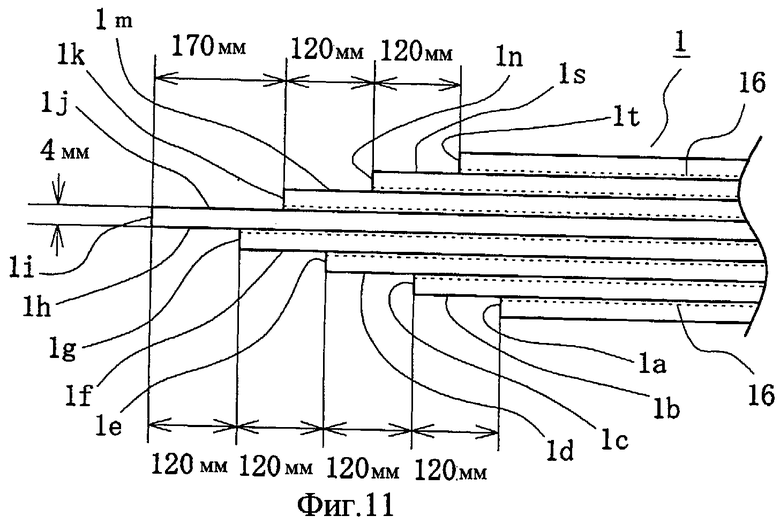

Фиг.11 - схематический иллюстративный частичный вид, на котором показан первоначальный основной материал, изготовленный из листов шпона, с одного торца которого должна быть изготовлена доска СДШ непрерывной длины;

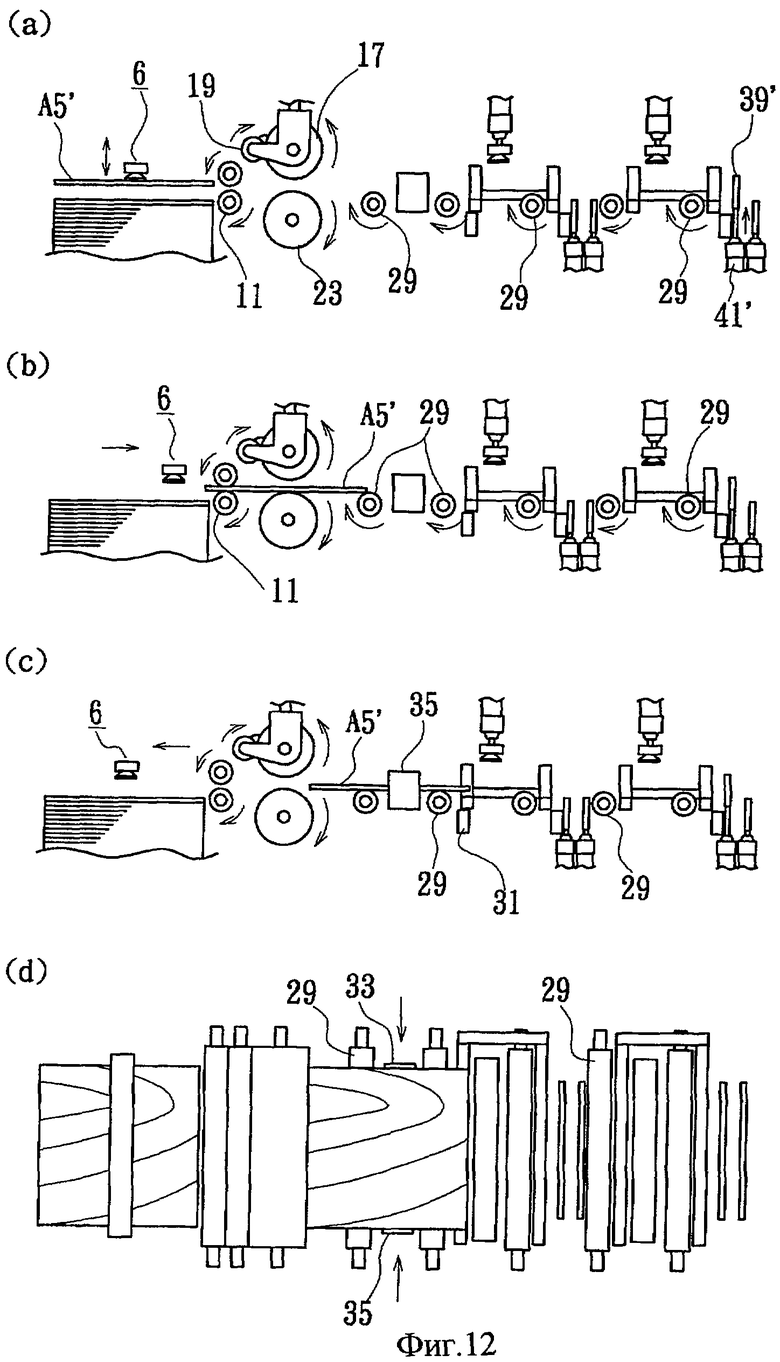

Фиг. 12-37 - иллюстративные виды, на которых показаны соответствующие стадии работы устройства для изготовления доски СДШ непрерывной длины;

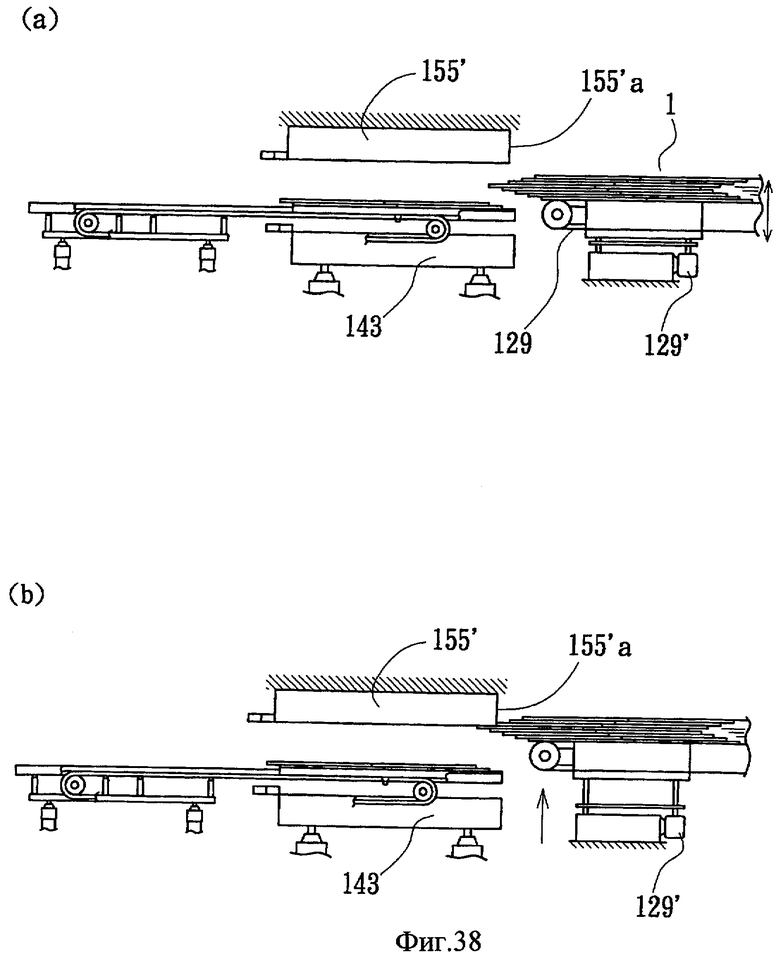

Фиг.38(а) и 38(b) - иллюстративные виды, на которых показаны стадии работы модифицированного конструктивного исполнения способа изготовления СДШ;

Фиг.39(а) и 39(b) - схематические иллюстративные виды, на которых показаны модифицированный первоначальный основной материал и процесс прессования листов шпона для изготовления СДШ из модифицированного основного материала соответственно.

Далее будет описан предпочтительный вариант воплощения устройства для изготовления слоистой древесины из шпона (СДШ), как клееной слоистой древесины в соответствии с настоящим изобретением, в то время как ссылки делаются на фиг.2-11.

Отмечено, что все листы шпона для использования в варианте воплощения были должным образом высушены и имеют по существу одинаковые размеры, т.е. толщину примерно 4 мм, длину примерно 1000 мм, как измерено вдоль основной ориентации текстуры древесины листа шпона, и ширину примерно 1000 мм, как измерено поперек длины листа.

Как видно из фиг.2, устройство имеет несколько рабочих пунктов, включая пункт 3 для подачи листов шпона, пункт 15 для распределения клея, первый пункт 27 для снабжения листами шпона, второй пункт 71 для снабжения листами шпона, пункт 101 для загрузки листов шпона, пункт 127 (фиг.10) для размещения основного материала и пункт 141 для горячего прессования. Как будет описано подробно в дальнейшей части описания, листы шпона движутся или транспортируются в основном направо, как видно из фиг.2, от пункта 3 для подачи листов шпона, вдоль транспортирующих роликов 29, 73, как показано стрелками вверху чертежа. Устройство дополнительно включает контрольный блок С, который получает сигналы обнаружения от различных датчиков и кодировщиков поворота и выдает командные сигналы для контроля работы соответствующих исполнительных механизмов, таких как цилиндры, приводов, таких как двигатели, и других устройств аппарата, как будет описано более подробно позже.

На пункте 3 для подачи листов шпона предусмотрен штабель листов шпона 5, каждый из которых размещен в штабеле с текстурой древесины, проходящей в основном в боковом направлении, как видно на чертежах по фиг.2 и 3, как ясно видно из рисунка текстуры древесины на самом верхнем листе шпона в штабеле, показанном на фиг.2. Хотя на чертеже и не показано, штабель листов шпона 5 опирается на любой соответствующий подъемник, который может действовать так, чтобы устанавливать штабель листов шпона таким образом, что самый верхний лист шпона всегда остается по существу на той же высоте. С этой целью предусмотрен соответствующий датчик (не показан) для определения высоты штабеля листов шпона.

Непосредственно над штабелем листов шпона 5 предусмотрена присасывающая головка 6 для захвата одного листа шпона 5 за один раз из штабеля. Как показано на фиг.4, присасывающая головка 6 включает удлиненную полую коробку 9, размещенную так, что она проходит поперек ширины листов шпона 5, и множество присасывающих воронок 7, расположенных вдоль выступа коробки 9, и каждая из них прикреплена к коробке 9 посредством держателя 8. Как показано на фиг.4, образовано отверстие через каждую присасывающую воронку 1, ее соответствующий держатель 8 и коробку 9 так, что атмосфера и внутренняя часть коробки соединяются посредством такого отверстия. Присасывающие воронки 7 изготовлены из эластичного материала, такого как синтетическая резина или губка, имеющая хороший контакт с поверхностью листа шпона древесины. Внутренняя часть присасывающей коробки 9 соединена через отверстие 9а с любым подходящим источником вакуума, таким как воздуходувка (не показана), посредством контролируемой действующей заслонки (не показана). Когда заслонка открыта, воздух проходит, как показано стрелкой на фиг.4, и создается сила присасывания, соответственно. Как показано стрелками с двумя концами на фиг.3, присасывающая головка 6 может совершать возвратно-поступательное движение посредством любого подходящего средства, такого как цилиндр (не показан), как в вертикальном, так и в горизонтальном направлениях.

Как показано на фиг.3, непосредственно ниже по потоку после штабеля листов шпона, как видно в направлении перемещения листов шпона, размещена пара роликов 11, вращающихся в направлениях, показанных стрелками, для подачи листов шпона 5, захваченных посредством присасывающей головки 6, по направлению к следующему пункту 15 для распределения клея.

Пункт 15 для распределения клея имеет узел движущихся роликов, включающий пару из клеящего ролика 17 и скребкового ролика 19, вращающихся в направлениях, показанных стрелками, как изображено на фиг.3, для нанесения заранее определенного объема термореактивного клея 16 на верхнюю поверхность листа шпона 5. В показанном варианте воплощения скребковый ролик 19 отрегулирован так, что примерно 210 грамм клея наносятся на площадь примерно 1 м2 поверхности листа шпона. Ниже спаренных клеящего ролика 17 и скребкового ролика 19 предусмотрен стационарный ролик 23, вращающийся в направлении, показанном стрелкой. Позиция 21 обозначает цилиндр для перемещения узла роликов 17, 19 по направлению к стационарному ролику 23 и от него. В частности, цилиндр 21 может работать так, чтобы перемещать узел роликов 17, 19 между пониженным или распределяющим клей положением, где величина отрезка между периферическими поверхностями клеящего ролика 17 и стационарного ролика 23 несколько меньше, чем толщина листа шпона, и поднятым положением или положением наготове, где узел роликов 17, 19 отводится так, что периферическая поверхность клеящего ролика 17 отделена промежутком достаточно далеко от стационарного ролика 23.

Ниже по потоку после пункта 15 для распределения клея расположен ряд вращающихся транспортирующих роликов, включающий первую группу роликов 29 и вторую группу роликов 73, расположенных в положении бок о бок друг с другом для последовательного транспортирования листов шпона 5 вдоль пути транспортирования, определенного этими роликами 29, 73.

Хотя подробное описание будет дано позже, лист шпона, имеющий свою верхнюю поверхность, покрытую клеем, и движущийся в направлении, показанном стрелкой, посредством первого ролика 29, останавливается в заранее заданном положении вдоль пути транспортирования, в центре по отношению к пути транспортирования, и затем движется вбок поперек пути транспортирования у первого пункта 27 для снабжения листами шпона. С этой целью первый пункт 27 для снабжения листами шпона имеет следующее устройство.

Датчик 31 предусмотрен (фиг.3) на пути транспортирования листа шпона для обнаружения появления ведущего торца листа шпона, который передвигается роликами 29 в положение, определяемое датчиком 31. На расстоянии примерно 500 мм выше по потоку, чем датчик 31, размещена пара центрирующих плит 33, 35, которые совершают возвратно-поступательное движение под воздействием пневмоцилиндров (не показаны) в направлениях, как показано стрелками с двумя концами на фиг.2. Более конкретно, эти центрирующие плиты 33, 35 движутся под воздействием пневмоцилиндров между отведенным назад положением, в котором плиты 33, 35 отделены промежутком друг от друга на расстояние, большее чем 1000 мм, т.е. на ширину листа шпона, так что лист шпона, который транспортируется роликами 29, не касается плит 33, 35, и центрирующим положением, в котором плиты 33, 35 движутся по направлению друг к другу с промежутком в интервале примерно 1000 мм, так что лист шпона, который затем помещается между плитами 33, 35, выпрямляется и центрируется по отношению к пути транспортирования листа шпона.

Как показано на фиг.3, датчик 37 размещен ниже по потоку за датчиком 31 для обнаружения появления листа шпона в положении, определяемом датчиком 31. Непосредственно ниже по потоку после этого датчика 37 располагается первая стопорная плита 39, которая движется посредством цилиндра 41 между ее рабочим положением, где стопорная плита 39 выдвигается для того, чтобы остановить движение листа шпона посредством контакта с ведущим торцом листа шпона, который транспортируется посредством роликов 29, и ее нерабочим положением, в котором стопорная плита 39 отведена назад, как показано на фиг.3. Аналогичная вторая стопорная плита 47 размещена с промежутком примерно 120 мм ниже по потоку после первой стопорной плиты 39 и движется посредством цилиндра 49 между выдвинутым рабочим и отведенным назад нерабочим положениями.

Присасывающая головка 43, которая аналогична упомянутой выше присасывающей головке 6, предусмотрена в положении выше по потоку, чем первая стопорная плита 39, и выше пути транспортирования листа шпона. Присасывающая головка 43 может двигаться в вертикальном направлении посредством цилиндра 45, как показано стрелкой с двумя концами на фиг.2.

Выше по потоку после стопорных плит 39, 47 расположено первое устройство для перемещения листа шпона или движения листа шпона поперек пути транспортирования по направлению к станции 101 для загрузки листа шпона.

Как показано на фиг.2, 3 и 5, первое устройство для перемещения листа шпона включает подъемную балку 51, имеющую две длинные части балки, проходящие поперек пути транспортирования листа шпона, и короткую часть балки, соединяющую торцы двух длинных балок, посредством этого представляя форму канала, если смотреть сверху, как показано на фиг.2. Как показано на фиг.5, подъемная балка 51 имеет фиксированный на закрытом ее торце в форме канала блок 51а, в котором образовано вертикальное резьбовое отверстие. Электродвигатель 55, смонтированный закрепленным на опорном блоке 53, имеет снабженный резьбой вал 56, приводимый в движение двигателем 55 и входящий в зацепление с резьбовым отверстием в блоке 51а, так что вращение вала 56 посредством двигателя 55 заставляет подъемную балку 51 двигаться вверх и вниз относительно опорного блока 53. Ссылочные позиции 57, 58 обозначают датчики отражательного типа для определения самого нижнего и самого верхнего положений подъемной балки 51 соответственно путем обнаружения блока 51а, движущегося вместе с подъемной балкой 51. Как показано на фиг.5, опорный блок 53 фиксирован в его верхней части к ремню 61, проходящему между парой шкивов 63, один из которых приводится во вращение по часовой стрелке двигателем 65, так что блок 53 и связанные с ним части, включая подъемную балку 51, движутся возвратно-поступательно, как показано стрелкой с двумя концами. Ссылочные позиции 67, 68 обозначают датчики отражательного типа для обнаружения соответствующих торцов в диапазоне движения опорного блока 53 и, следовательно, подъемной балки 51.

Ниже по потоку и с промежутком примерно 1000 мм от первого устройства для перемещения листа шпона предусмотрено второе устройство для перемещения листа шпона, которое по существу идентично по конструкции и расположению первому устройству для перемещения, описанному выше. Подобные части компонентов или элементы второго устройства для перемещения обозначены теми же номерами со штрихом, например, 43' для присасывающей головки, 51' для подъемной балки, 39' и 47' для первой и второй стопорных плит, 53' для опорного блока и 65' для двигателя и т.п.

Лист шпона, имеющий верхнюю поверхность, покрытую клеем, и движущийся вперед посредством вторых транспортирующих роликов 73, останавливается в заданном положении на пути транспортирования, центрируется и затем движется вбок поперек пути транспортирования у второго пункта 71 для снабжения листами шпона. С этой целью второй пункт 71 для снабжения листами шпона имеет следующее устройство.

Как видно из фиг.2, 6 и 1, второй пункт 71 для снабжения листами шпона включает датчик 75 (фиг.6) для обнаружения появления ведущего торца листа шпона, который транспортируется вторыми роликами 73 в положение, определяемое датчиком 75 и парой вторых центрирующих плит 77, 79, предусмотренных на расстоянии примерно 500 мм выше по потоку, чем датчик 75. Эти центрирующие плиты 77, 79 идентичны по конструкции и работе упомянутым выше первым центрирующим плитам 33, 35, описанным со ссылкой на первый пункт для снабжения листами шпона. Другой датчик 81 размещен несколько ниже по потоку, чем датчик 75, как показано на фиг.6, для обнаружения появления ведущего торца листа шпона в положении, которое определяется датчиком 81. Непосредственно ниже по потоку после этого датчика 81 размещена стопорная плита 83, которая движется посредством цилиндра 85 таким же образом, как упомянутые выше стопорные плиты 39, 47.

Примерно на 500 мм выше по потоку после стопорной плиты 83 размещена первая присасывающая головка 87, подобная по конструкции присасывающей головке 6 по фиг.4 и имеющая множество присасывающих воронок 7. Как показано на фиг.6, присасывающая головка 87 размещена ниже пути транспортирования листа шпона, причем ее присасывающие воронки 7 обращены вверх. Как показано на фиг.7, присасывающая головка 87 фиксирована к блоку 90а, через который образовано резьбовое отверстие. Электрический сервомотор 93, смонтированный закрепленным на опорном блоке 91, имеет снабженный резьбой вал 90, который приводится во вращение двигателем 93 и входит в зацепление с резьбовым отверстием в блоке 90а, так что вращение вала 90 двигателем 93 заставляет присасывающую головку 87 двигаться вверх и вниз относительно опорного блока 91. На фиг.7 ссылочная позиция 92 обозначает вал, на который опирается с возможностью поворота опора 91 двигателя, так что опора 91 двигателя и, следовательно, присасывающая головка 87 поворачиваются двигателем (не показан) примерно на 180 градусов между положением наготове, показанным сплошной линией, и перевернутым положением, обозначенным штрих-пунктирной линией. Дополнительно, кодировщик поворота 95, соединенный с сервомотором 93, подсчитывает угол поворота двигателя 93, посредством этого определяет текущее положение присасывающей головки 87 по отношению к положению, на которое дается ссылка, которое будет описано в дальнейшей части описания, таким образом, делая возможным контроль положения присасывающей головки 87.

Примерно на 1000 мм ниже по потоку после первой присасывающей головки 87 предусмотрены вторая присасывающая головка 87' и связанные с ней части и устройства, которые идентичны по конструкции и работе соответствующим дубликатам присасывающей головки 87, описанным со ссылкой на фиг.7. На такие устройства и части для второй присасывающей головки 87' будут даваться ссылки посредством аналогичных ссылочных позиций со штрихом, например вал, снабженный резьбой, 90', сервомотор 93', кодировщик поворота 95' и т.п.

Станция 101 для загрузки листов шпона будет теперь описана со ссылками на фиг.2, 5, 8 и 9. Устройство на пункте 101 включает плиту 103, переносящую листы шпона, на которой переносятся два листа шпона, размещенные, как показано штрих-пунктирной линией на фиг.2, и которая может двигаться возвратно-поступательно в направлениях по стрелке, для передачи таких листов шпона по направлению к пункту 141 для горячего прессования. Пара направляющих элементов 105 размещена на противоположных сторонах плиты 103, переносящей листы шпона, с промежутком в интервале примерно 1300 мм для направления движения плиты 103, переносящей листы шпона.

Плита 103, переносящая листы шпона, приводится в движение парой ремней 111, проходящих между парой шкивов 113, один из которых приводится в реверсивное движение сервомотором 115, как показано на фиг.8. Сервомотор 115 соединен с кодировщиком поворота 116, который подсчитывает угол поворота сервомотора 115, посредством этого определяет текущее положение плиты 103, переносящей листы, по отношению к заранее заданному положению устройства, на которое дается ссылка, и делает возможным контроль положения переносящей плиты 103. Как показано на фиг.9, каждый ремень 111 выполнен с расходящимися кверху отверстиями 111a, которые могут входить в зацепление с дополнительными коническими выступами 103а, образованными в плите 103, переносящей листы шпона. Когда выступы 103а, образованные в плите 103, переносящей листы шпона, заходят в отверстия 111a ремней 111, переносящая плита 103 входит в зацепление с ремнями 111 и удерживается ими, так что плита 103 движется вдоль направляющих элементов 105 посредством ремней 111. Плита 103, переносящая листы шпона, может выйти из зацепления с ремнями 111 посредством движения по направлению вверх вставляемого листа 103. Желательно, чтобы переносящая плита 103, была изготовлена из материала высокой теплопроводности, такого как алюминий или медь. Ссылочная позиция 117 на фиг.8 обозначает датчик для обнаружения появления плиты 103, переносящей листы шпона, в стартовом положении, где листы шпона, переданные устройствами для перемещения листов шпона, помещаются на переносящую плиту 103.

Как показано на фиг.2 и 5, в плите 103, переносящей листы шпона, образовано проходящее через ее толщину множество отверстий 103b. Конкретно, переносящая плита 103 имеет целых 12 отверстий 103b, которые расположены таким образом, что шесть отверстий 103 покрываются каждым из двух листов шпона, размещенных на переносящей плите 103, что наиболее ясно видно на фиг.2. Когда плита 103, переносящая листы шпона, размещена в упомянутом ранее стартовом положении (фиг.2), непосредственно под переносящей плитой 103 предусмотрены вертикальные стержни 121, размещенные на одной линии с соответствующими отверстиями 103b в переносящей плите 103, так что стержни 12, которые могут двигаться посредством цилиндров 123, вставляются в отверстия 103b.

Со ссылкой на фиг.10 будет описано устройство для размещения основного материала на пункте 127. Основной материал 1 (фиг.10), который должен быть размещен посредством устройства, будет подробно описан в дальнейшей части описания со ссылкой на фиг.11. Размещающее устройство включает цепной конвейер 129, проходящий между шкивами (показан только один шкив 131), и имеет по существу плоскую транспортирующую верхнюю сторону. Шкив 131 соединен с сервомотором 133 для приведения в действие цепного конвейера 129 с реверсированием, как показано стрелкой с двумя концами. Кодировщик поворота 135 соединен с сервомотором 133 для подсчета угла поворота сервомотора 113, посредством этого определяет текущее положение цепного конвейера 129, который переносит основной материал 1 от одного торца, с которого производится изготовление доски СДШ непрерывной длины. Таким образом, делается возможным контроль положения основного материала по отношению к нагревательной плите горячего пресса, который будет описан ниже.

Пункт 141 для горячего прессования будет теперь описан со ссылкой на фиг.8. Горячий пресс предусмотрен на этом рабочем пункте 141, который включает нижнюю нагревательную плиту 143, имеющую длину примерно 2120 мм, если измерять ее в поперечном направлении на фиг.8, и ширину примерно 1100 мм. Эта нижняя нагревательная плита 143 постоянно нагревается паром до температуры от 170 до 190°С и движется в вертикальном направлении посредством гидравлических цилиндров 145 между ее отведенным назад нерабочим положением, как показано на фиг.8, и ее поднятым рабочим положением.

С левой стороны от нижней нагревательной плиты 143, как видно на фиг.8, или на стороне, примыкающей к пункту 101 для загрузки листа шпона, предусмотрена пара из первой и второй вспомогательных нижних нагревательных плит 147, 151, каждая из которых имеет длину примерно 120 мм и такую же ширину, как нижняя нагревательная плита 143, или примерно 1100 мм. Обе вспомогательные нагревательные плиты 147, 151 нагреваются паром до такой же температуры, что и нижние нагревательные плиты 143, и могут перемещаться в вертикальном направлении посредством гидравлических цилиндров 149, 153 между их отведенными назад нерабочими положениями, как показано на фиг.8, и поднятыми рабочими положениями соответственно. Следует отметить, что каждая вспомогательная нагревательная плита перемещается посредством двух гидравлических цилиндров, размещенных по ширине нагревательной плиты, но только один цилиндр показан на фиг.8 для каждой нагревательной плиты. Первая вспомогательная нагревательная плита 147 в ее отведенном назад положении (фиг.8) имеет ее верхнюю поверхность, размещенную в положении, которое выше, чем верхняя поверхность нижней нагревательной плиты 143 на расстояние, соответствующее толщине плиты 103, переносящей листы шпона. Цилиндры 149 поднимают первую вспомогательную нагревательную плиту 147 на расстояние примерно 4 мм, т.е. расстояние, соответствующее толщине листа шпона. С другой стороны, вторая вспомогательная нагревательная плита 151 в ее отведенном назад положении имеет ее верхнюю поверхность, размещенную в таком же положении, как первая вспомогательная нагревательная плита 147, но она поднимается посредством цилиндров 153 на расстояние примерно 8 мм, т.е. на расстояние, соответствующее удвоенной толщине листа шпона.

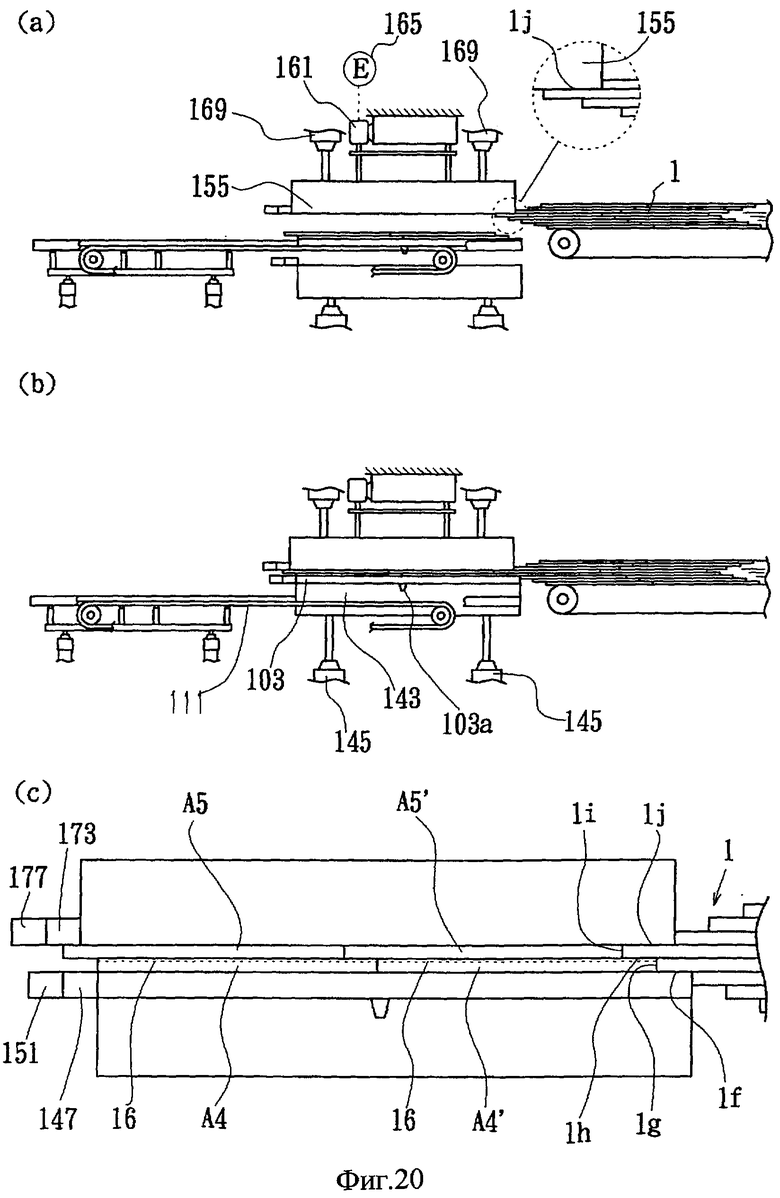

Горячий пресс дополнительно включает верхнюю нагревательную плиту 155, размещенную выше нижних нагревательных плит 143 и обращенную к ним. Верхняя нагревательная плита 155 имеет те же размеры и нагревается до той же температуры, что и нижняя нагревательная плита 143. Следует отметить, что нижняя и верхняя нагревательные плиты 143, 155 смещены по отношению друг к другу. В частности, верхняя нагревательная плита 155 размещена примерно на 70 мм левее или по направлению к пункту 101 относительно нижней плиты 143, как наиболее ясно видно, например, на фиг.20(b) и 20(с), на которых показаны нагревательные плиты 143, 155 в их закрытом состоянии.

На верхней поверхности верхней нагревательной плиты 155 образована пара резьбовых отверстий (не показаны), в которые заходят винты 157, 159 соответственно. Винт 157 функционально соединен с сервомотором 161, смонтированным на опорном блоке 160, который в свою очередь фиксирован к раме устройства, в то время как другой винт 159 смонтирован свободно, с возможностью поворота, к блоку 160. Винты 157, 159 имеют звездочки (не показаны), которые соединены посредством замкнутой цепи 163, так что поворот винта 157, приводимого в действие сервомотором 161, передается к винту 159, и оба винта 157, 159 поворачиваются синхронным образом. Сервомотор 161 имеет кодировщик поворота 165, который подсчитывает угол поворота сервомотора 161, чтобы посредством этого определить текущее положение верхней нагревательной плиты 155 по отношению к положению, на которое дается ссылка, упомянутому ранее со ссылкой на присасывающую головку 87, и делает возможным контроль положения верхней нагревательной плиты.

Верхняя нагревательная плита 155 имеет пару гидравлических цилиндров 169, стержни которых соединены с нагревательной плитой 155 для поддержания нагревательной плиты 155 в заданном положении, как будет описано подробно ниже. Каждый цилиндр 169 имеет отверстие 169а для текучей среды, которое соединено с резервуаром 172 масла посредством электромагнитного клапана 171. Клапан 171 нормально открыт, чтобы дать возможность верхней нагревательной плите 155 двигаться вверх и вниз, но он удерживается закрытым в то время, когда нагревательная плита 155 должна удерживаться в заданном положении.

Первая и вторая вспомогательные нагревательные плиты 173, 177 предусмотрены с левой стороны верхней нагревательной плиты 155, как показано на фиг.8, или со стороны, примыкающей к пункту 101. Эти вспомогательные нагревательные плиты 173, 177 подобны вспомогательным нагревательным плитам 147, 151 для нижних нагревательных плит 143 по форме, размерам и способу нагревания. Верхние вспомогательные нагревательные плиты 173, 177 передвигаются вертикально посредством цилиндров 175, 179 соответственно (только один цилиндр показан для каждой вспомогательной нагревательной плиты) между отведенным назад нерабочим положением, как показано на фиг.8, и опущенным рабочим положением. Первая и вторая вспомогательные верхние нагревательные плиты 173, 177 в их отведенном назад положении имеют их нижние поверхности, расположенные по существу заподлицо с нижней поверхностью верхней нагревательной плиты 155. Первая вспомогательная нагревательная плита 173 опускается посредством цилиндров 175 на расстояние примерно 4 мм, т.е. расстояние, соответствующее толщине листа шпона, в то время как цилиндры 179 опускают вторую вспомогательную нагревательную плиту 177 на расстояние примерно 8 мм, т.е. расстояние, соответствующее удвоенной толщине листа шпона.

Как показано на фиг.2, вышеупомянутые верхняя и нижняя нагревательные плиты 155, 143 и связанные с ними вспомогательные нагревательные плиты 173, 177 и 147, 151 все размещены в диапазоне между спаренными направляющими элементами 105.

В вышеописанном устройстве датчики и кодировщики поворота действуют так, чтобы вырабатывать сигнал обнаружения или сигнал расчета угла поворота для контрольного блока С, который в ответ на такой сигнал вырабатывает различные командные сигналы для контроля работы различных приводов и исполнительных механизмов, таких как двигатели, цилиндры и другие устройства аппарата (включая те двигатели и цилиндры, которые не показаны на любом чертеже).

Как упомянуто ранее, кодировщики поворота 95, 95' и 165, соединенные с двигателями 93, 93' и 161, действуют для того, чтобы определять текущее положение присасывающих головок 87, 87' и верхней нагревательной плиты 155 соответственно, по отношению к заданному положению, на которое дается ссылка. В показанном конструктивном исполнении такое положение, на которое дается ссылка, устанавливается в любом подходящем положении в основном материале 1, помещенном на цепной конвейер 129, например, в середине основного материала 1, если измерять поперек его толщины, т.е. в положении между листами шпона в четвертом и пятом слоях основного материала 1, и данные такого положения, на которое дается ссылка, хранятся в соответствующей памяти контрольного блока С.

При изготовлении слоистой древесины из шпона (СДШ) с использованием вышеописанного устройства, первоначальный основной материал 1 в форме узла из ламинированного шпона, как показано на фиг.11, с одного торца которого должна изготовляться доска СДШ непрерывной длины, приготовляют заранее. Первоначальный основной материал 1 изготовляют из листов шпона, каждый из которых имеет толщину примерно 4 мм, которые укладываются и склеиваются вместе клеем 16. Все листы шпона размещены в первоначальном основном материале 1 с текстурой древесины, проходящей в основном в боковом направлении, как показано на чертеже. Как ясно видно из фиг.11, первоначальный основной материал 1 представляет собой конфигурацию из восьми слоев, имеющую восемь слоев из листов шпона, от первого листа до восьмого листа, если считать от самого нижнего листа шпона. Листы шпона в первоначальном основном материале 1 уложены в таком правильном шахматном порядке, что торцы любых двух примыкающих слоев из листов шпона разделены промежутком длиной примерно 120 мм, за исключением 170 мм между торцами пятого и шестого листов шпона, и также того, что торцевая часть основного материала 1 имеет форму лестничных пролетов, а именно одного лестничного пролета, образованного листами шпона от пятого до восьмого и обращенного вверх, и другого лестничного пролета, образованного листами шпона от первого до пятого и обращенного вниз.

В частности, первоначальный основной материал 1 имеет первую торцевую поверхность 1а, вторую торцевую поверхность 1с, третью торцевую поверхность 1е, четвертую торцевую поверхность 1g, пятую торцевую поверхность 1i, шестую торцевую поверхность 1k, седьмую торцевую поверхность 1n и восьмую торцевую поверхность 1t, каждая из которых имеет размер примерно 4 мм, если измерять его по вертикали, как видно на чертеже, который соответствует толщине листа шпона, и имеет далее первую поверхность 1b, вторую поверхность 1d, третью поверхность 1f, четвертую поверхность 1h, шестую поверхность 1m и седьмую поверхность 1s, каждая из которых имеет размер 120 мм, если измерять вдоль основной текстуры листов шпона, и пятую поверхность 1j, которая имеет размер примерно 170 мм, если измерять ее в том же направлении.

Со ссылкой на фиг.12-37 далее будет описан способ изготовления слоистой древесины из шпона (СДШ), как клееной слоистой древесины, путем использования вышеописанного устройства.

Первоначальный основной материал 1 помещается на цепной конвейер 129 заранее. Спаренные подающие ролики 11, спаренные клеящий ролик 17 и скребковый ролик 19 и стационарный ролик 23 запускаются и удерживаются вращающимися по соответствующим стрелкам направлениям. Изготовление доски из СДШ с использованием первоначального основного материала 1 в устройстве начинается путем установки листа шпона, на который не должен быть нанесен клей, и который должен быть расположен в пятом слое изготовляемой доски из СДШ. С этой целью клеящий ролик 17 затем помещается в его нерабочее положение, отведенное назад от стационарного ролика 23, как показано на фиг.12(а).

Когда контрольный блок С получает сигнал запуска, он вырабатывает сигнал, чтобы запустить ролики 29 первого конвейера для того, чтобы они вращались в показанном стрелкой направлении, и одновременно привести в действие цилиндр 41', чтобы посредством этого передвинуть стопорную плиту 39' в ее выдвинутое положение, как показано на фиг.12(а). Одновременно присасывающая головка 6 приводится в действие, чтобы захватить самый верхний лист шпона А5' из штабеля, как показано стрелкой с двумя концами на фиг.12(а), и затем передвинуть его в направлении по стрелке или вправо, как видно на чертеже, для того чтобы дать возможность захватить ведущий торец листа шпона А5' и затем переместить его вперед посредством подающих роликов 11 и роликов 29 первого конвейера, как показано на фиг.12(b). Присасывающая головка 6 отключается, когда ведущий торец листа шпона А5' захватывается роликами 11. Когда лист шпона А5', пройдя через стационарный ролик 23, приходит в положение, где его ведущий торец обнаруживается датчиком 31, сигнал обнаружения вырабатывается датчиком 31 для контрольного блока С, который передает сигнал для того, чтобы остановить ролики 29 первого конвейера, как показано на фиг.12(с). Тот же сигнал заставляет присасывающую головку 6 двигаться в направлении по стрелке обратно в ее исходное положение наготове, как показано на фиг.12(с). В ответ на дополнительный сигнал, вырабатываемый контрольным блоком С после того, как истечет заданный отрезок времени с остановки роликов 29 первого конвейера, центрирующие плиты 33, 35 приводятся в действие, чтобы двигаться по направлению друг к другу до тех пор, пока они не войдут в контакт с боковыми противоположными кромками листа шпона А5', в результате чего лист шпона А5' выпрямляется и центрируется по отношению к пути транспортирования листа шпона, как показано на фиг.12(d). Центрирующие плиты 33, 35 отодвигаются друг от друга в их отведенное назад положение после того, как истечет заданный отрезок времени с приведения в действие центрирующих плит 33, 35, который достаточно продолжителен для того, чтобы лист шпона был надлежащим образом центрирован, и одновременно ролики 29 конвейера вновь приводятся во вращение для того, чтобы продвинуть вперед лист шпона А5'.

Когда лист шпона А5' приходит в положение, где его ведущий торец обнаруживается датчиком 37', как показано на фиг.13(а), контрольный блок С вырабатывает сигнал, который заставляет ролики 29 конвейера остановиться после истечения заданного отрезка времени с обнаружения датчиком 37', который достаточно продолжителен, чтобы ведущий торец вошел в контакт со стопорной плитой 39', как показано на фиг.13(а). Цилиндр 41' приводится в действие для того, чтобы передвинуть стопорную плиту 39' в ее отведенное назад положение. Впоследствии контрольный блок С выдает сигнал, который приводит в действие цилиндр 45' для того, чтобы опустить присасывающую головку 43' для захвата листа шпона А5', и затем, чтобы поднять присасывающую головку 43' с листом шпона А5' в положение наготове, как показано на фиг.13(b). Одновременно с подъемом присасывающей головки 43' цилиндр 41 приводится в действие для того, чтобы выдвинуть стопорную плиту 39 в ее выдвинутое рабочее положение, и присасывающая головка 6 на пункте 3 для подачи листов шпона приводится в действие для захвата самого верхнего листа шпона А5 из штабеля листов шпона, как показано на том же чертеже.

Ролики 29 первого конвейера затем снова приводятся в действие, и присасывающая головка 6 передвигает лист А5 между подающими роликами 11, как показано на фиг.13(с), так что второй лист шпона А5 движется вперед таким же образом, как лист шпона А5'. Когда ведущий торец листа шпона А5 обнаруживается датчиком 31, контрольный блок С в ответ на сигнал обнаружения датчика 31, вырабатывает сигнал, который заставляет остановиться ролики 29 конвейера и передвинуть обратно присасывающую головку 6 в ее отведенное назад положение, как показано на фиг.13(d). Центрирующие плиты 33, 35 действуют так, чтобы выпрямить и центрировать лист шпона А5 таким же образом, как лист шпона А5'. Центрирующие плиты 33, 35 отодвигаются друг от друга в их отведенное назад положение после того, как истечет заданный отрезок времени, и одновременно ролики 29 конвейера вновь приводятся во вращение для того, чтобы продвинуть вперед лист шпона А5.

Когда лист шпона А5 приходит в положение, когда его ведущий торец обнаруживается датчиком 37, ролики 29 конвейера останавливаются после того, как истечет заданный отрезок времени, так что ведущий торец входит в контакт со стопорной плитой 39', как показано на фиг.14(а). Цилиндр 41 приводится в действие для того, чтобы передвинуть стопорную плиту 39 в ее отведенное назад положение. Затем цилиндр 45 приводится в действие для того, чтобы опустить присасывающую головку 43 для захвата листа шпона А5 и затем чтобы поднять присасывающую головку 43 с листом шпона А5, как показано на фиг.14(b). Впоследствии цилиндр 49' приводится в действие для того, чтобы передвинуть стопорную плиту 47' в ее выдвинутое положение, и одновременно цилиндр 21 (показанный на фиг.2) приводится в действие для того, чтобы опустить узел роликов 17, 19 в положение распределения клея, как показано на фиг.14(b). Присасывающая головка 6 приводится в действие для того, чтобы захватить третий лист шпона А4', и ролики 29 первого конвейера приводятся во вращение. Лист шпона А4' проходит через подающие ролики 11 и затем между клеящим роликом 17 и стационарным роликом 23, как показано на фиг.14(с), так что лист шпона А4' покрывается на его верхней поверхности клеем. Лист шпона, имеющий верхнюю поверхность, покрытую таким образом клеем, будет упоминаться далее как «покрытый лист шпона». После того как лист шпона А4' проходит через подающие ролики 11, присасывающая головка 6 возвращается в свое исходное положение наготове, как показано на фиг.14(d).

Когда покрытый лист шпона А4' приходит в положение, где его ведущий торец обнаруживается датчиком 31, ролики 29 конвейера останавливаются, и центрирующие плиты 33, 35 приводятся в действие для выпрямления и центрирования листа шпона А4'. Центрирующие плиты 33, 35 отодвигаются друг от друга в их отведенное назад положение после того, как истечет заранее определенный отрезок времени, и одновременно ролики 29 конвейера вновь приводятся во вращение для того, чтобы продвинуть дальше вперед лист шпона А4'.

Когда ведущий торец покрытого листа шпона А4' обнаруживается датчиком 37', ролики 29 конвейера останавливаются после того, как истечет заданный отрезок времени, для того, чтобы ведущий торец вошел в контакт со стопорными плитами 47, как показано на фиг.15(а). В положении, показанном на фиг.15(а), покрытый лист шпона А4' размещен ниже листа шпона А5' в положении, смещенном по направлению вниз по потоку от него, или вправо, если смотреть на чертеж, на расстояние примерно 120 мм, что соответствует расстоянию в промежутке между первой и второй стопорными плитами 39' и 47'. После того как покрытый лист шпона А5' размещен таким образом посредством стопорной плиты 47', стопорная плита 47' отводится назад, как показано на фиг.15(b).

Двигатель 55' для второго устройства перемещения листа шпона приводится в действие так, чтобы двигать подъемную балку 51' вверх до тех пор, пока блок 51а' обнаруживается датчиком 58', как показано на фиг.15(с). Посредством выполнения этого покрытый лист шпона А4' помещается ниже листа шпона А5' в смещенном положении, в котором примыкающие торцы двух листов шпона А4', А5' располагаются в шахматном порядке с указанным выше расстоянием примерно 120 мм, как показано на фиг.15(b). Цилиндр 49 действует, чтобы выдвинуть стопорную плиту 47 в ее рабочее положение. Впоследствии присасывающая головка 43' отключается путем закрытия заслонки (не показана), так что покрытый лист шпона А5' опирается на лист шпона А4' посредством подъемной балки 51'.

Впоследствии, при работе роликов 29 первого конвейера и присасывающей головки 6, четвертый лист шпона А4 захватывается из штабеля, покрывается клеем и транспортируется вперед таким же образом, как лист шпона А4', как показано на фиг.16 (а), до тех пор, пока его ведущий торец обнаруживается датчиком 31. Когда движение листа шпона А4 останавливается, присасывающая головка 6 отводится назад и лист шпона А4 подвергается центрированию посредством центрирующих плит 33, 35, как показано на фиг.16(b), что следует за выключением роликов 29 первого конвейера.

Когда ведущий торец покрытого листа шпона А4, который передвигается роликами 29 конвейера, обнаруживается датчиком 37, ролики 29 конвейера останавливаются после того, как истечет заданный отрезок времени с обнаружения датчиком 37 того, что ведущий торец покрытого листа шпона А4 вошел в контакт со стопорной плитой 47, как показано на фиг.17(а). Покрытый лист шпона А4 с его ведущим торцом, помещенным в контакт со стопорной плитой 47, размещен в положении ниже листа шпона А5 и смещен ниже по потоку от него на расстояние примерно 120 мм, что соответствует расстоянию в промежутке между первой и второй стопорными плитами 39 и 47. Цилиндр 49 затем приводится в действие для того, чтобы отвести назад стопорную плиту 47, как показано на фиг.17(b).

Двигатель 55 для первого устройства перемещения листа шпона действует так, чтобы двигать подъемную балку 51 вверх таким же образом, как подъемную балку 51'. Таким образом, покрытый лист шпона А4 помещается ниже листа шпона А5 в смещенном положении, в котором примыкающие торцы двух листов шпона А4, А5 располагаются в шахматном порядке на расстоянии примерно 120 мм, как показано на фиг.17(b). Присасывающая головка 43 отключается путем закрытия связанной с ней заслонки (не показана), так что покрытый лист шпона А5 освобождается от присасывающей головки 43 и опирается на лист шпона А4 посредством подъемной балки 51', как показано на фиг.17(b).

Затем двигатели 55, 55' приводятся в действие одновременно для того, чтобы опустить подъемную балку 51, 51' до тех пор, пока датчики 58, 58' не будут больше обнаруживать блоки 51а, 51а', как показано на фиг.17(с), хотя на чертеже показано только первое устройство для перемещения листа шпона. Таким образом, листы шпона А5, А5' расположены с некоторым зазором от присасывающих головок 43, 43' соответственно, как показано на фиг.17(с) (причем только лист шпона А5 показан на этом чертеже).

Впоследствии двигатели 65, 65' для первого и второго устройств для перемещения листов шпона приводятся в действие. Хотя в последующем будет описано движение подъемной балки 51 и относящаяся к этому работа первого устройства для перемещения листа шпона со ссылкой на фиг.18(а)-18(d), одновременно имеет место такая же работа второго устройства для перемещения листа шпона.

Двигатель 65 приводит в движение ремень 61 для того, чтобы двигать опорный блок 53, к которому фиксирована подъемная балка 51, вправо, как показано стрелкой на фиг.18(а), до тех пор, пока блок 53 будет обнаруживаться датчиком 67, где подъемная балка 51, переносящая листы шпона А4, А5, размещается непосредственно поверх плиты 103, переносящей листы шпона, как показано на том же чертеже. Цилиндры 123 затем приводятся в действие для того, чтобы поднимать вертикальные стержни 121 до тех пор, пока они не войдут через отверстия 103b, образованные в плите 103, переносящей листы шпона, так что соединенные листы шпона А4, А5 выталкиваются вверх стержнями 121, чтобы освободиться от подъемной балки 51, как показано на фиг.18(b). Ремень 61 приводится в движение двигателем 65 для того, чтобы подвинуть обратно опорный блок 53 до тех пор, пока он будет обнаруживаться датчиком 68, как показано на фиг.18(с). Впоследствии цилиндры 123 действуют так, чтобы отводить назад их стержни 121 так, чтобы листы шпона А4, А5 были размещены на переносящей плите 103, и подъемная балка 51 опускается посредством двигателя 55 в ее исходное положение, где блок 51а обнаруживается посредством датчика 57, как показано на фиг.18(d).

Как показано на фиг.19(а), два листа шпона А4, А4' или А5, А5', таким образом помещенные на переносящую плиту 103, размещены один вслед за другим, с примыкающими торцами их комплекта, обращенными по отношению друг к другу. Переносящая плита 103 имеет такие размеры и расположение, что листы шпона А4, А5, A4', А5' помещены на переносящую плиту 103 посредством работы первого и второго устройств для перемещения листов шпона, как описано выше, таким образом, что один торец покрытого листа шпона А4', примыкающий к нагревательным плитам 143, 155 горячего пресса, отделен промежутком от примыкающей торцевой поверхности 103с переносящей плиты 103 на расстояние примерно 120 мм, как показано в левом увеличенном виде на фиг.19(а).

Сервомотор 133 приводится в действие для того, чтобы передвигать цепной конвейер 129 в положение, в котором шестая торцевая поверхность 1k (фиг.11) листа шпона в шестом слое первоначального основного материала 1, помещенного на цепной конвейер 129, по существу расположена на одной линии с примыкающей торцевой поверхностью 155а верхней нагревательной плиты 155, как показано в правом увеличенном виде на фиг.19(а). Впоследствии двигатель 115 приводится в действие, чтобы двигать ремни 111 с плитой 103, переносящей листы шпона, до тех пор, пока не будет достигнуто положение, в котором торцевая поверхность 103с переносящей плиты 103 будет находиться по существу на одной линии с третьей торцевой поверхностью 1с листа шпона в третьем слое первоначального основного материала 1, как показано в увеличенном виде на фиг.19(b). Положение, в котором ремни 111 и, следовательно, переносящая плита 103 должны быть остановлены, определяется контрольным блоком С, который контролирует работу двигателя 115 в ответ на сигнал от кодировщика поворота 116, который определяет текущее положение переносящей плиты 103 по отношению к заданному положению устройства, на которое дается ссылка, путем расчета угла поворота двигателя 115.

Затем электромагнитный клапан 171, соединенный с цилиндрами 169 через отверстия для текучей среды 169а, открывается, и сервомотор 161 приводится в действие для того, чтобы опустить верхнюю нагревательную плиту 155 до тех пор, пока нижняя поверхность нагревательной плиты войдет в положение, отделенное от упомянутого положения основного материала 1, на которое дается ссылка, на расстояние, соответствующее толщине листа шпона, т.е. в положение, где нижняя поверхность верхней нагревательной плиты 155 входит в контакт с пятой поверхностью 1j листа шпона в пятом слое первоначального основного материала 1, как показано на фиг.20а. Положение, в котором верхняя нагревательная плита 155 должна быть остановлена, определяется контрольным блоком С, который контролирует работу сервомотора 161 в ответ на сигнал от кодировщика поворота 165, который обнаруживает текущее положение верхней нагревательной плиты 155 по отношению к вышеупомянутому заданному положению основного материала 1, на которое дается ссылка, путем расчета угла поворота двигателя 161. Электромагнитный клапан 171 закрывается после того, как двигатель 161 останавливается.

Затем гидравлические цилиндры 145, 145 приводятся в действие для того, чтобы поднять нижнюю нагревательную плиту 143. В то время как нижняя нагревательная плита 143 движется вверх, переносящая плита 103, переносящая на себе листы шпона А4, А5, А4', А5', отсоединяется от ремней 111 и движется далее вверх вместе с нагревательной плитой 143 до тех пор, пока листы шпона будут спрессованы, как показано на фиг.20(b). Четыре листа шпона А4, А4', А5, А5' спрессованы между нагревательными плитами 155, 143 в таком же относительном положении, как то, что показано на фиг.19(а), и также таким образом, что правые торцы покрытых листов шпона А4', А5', примыкающие к первоначальному основному материалу 1, установлены обращенными по отношению к четвертой и пятой торцевым поверхностям 1g и 1i листов шпона в четвертом и пятом слоях первоначального основного материала 1 соответственно, как показано на фиг.20(с). Кроме того, полная площадь поверхности покрытых листов шпона А4, А4' воспринимает давление от нижней нагревательной плиты 143, и такая же полная площадь поверхности поддерживается посредством верхней нагревательной плиты 155 или опирается на нее в продолжение прессования. Это горячее прессование производится под давлением примерно 1 МПа и продолжается примерно три минуты. Отмечено, что в продолжение этого горячего прессования вспомогательные нагревательные плиты 147, 151, 173, 177 не способствуют горячему прессованию листов шпона.

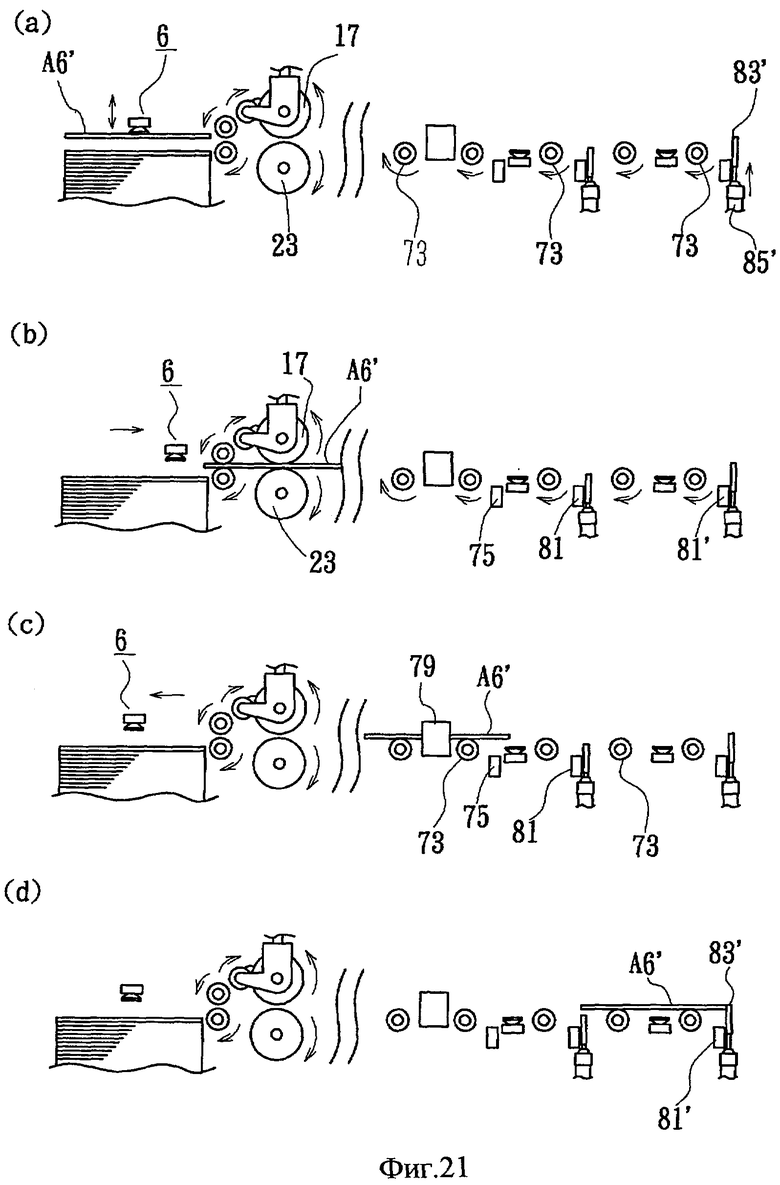

Контрольный блок вырабатывает за соответствующее время в продолжение этого горячего прессования командный сигнал для того, чтобы начать ряд рабочих стадий, которые должны быть выполнены в течение трех минут вышеупомянутого горячего прессования, для приготовления следующего комплекта листов шпона. А именно, ролики 73 второго конвейера, так же как ролики 29 первого конвейера, приводятся во вращение, и цилиндр 85' работает так, чтобы выдвинуть стопорную плиту 83', как показано на фиг.21(а). Одновременно присасывающая головка 6 приводится в действие для того, чтобы захватывать и подавать лист шпона А6' через распределитель клея 17, 23, как показано на фиг.21(b). Когда ведущий торец покрытого листа шпона А6' обнаруживается датчиком 75, ролики 73 второго конвейера останавливаются, и вторые центрирующие плиты 77, 79 (показана только одна плита 79) приводятся в действие, чтобы выпрямить и центрировать покрытый лист шпона А6', как показано на фиг.21(с). После того как центрирование заканчивается, ролики 73 второго конвейера снова приводятся во вращение, чтобы передвигать покрытый лист шпона А6' вперед. Когда покрытый лист шпона А6' приходит в положение, в котором его ведущий торец обнаруживается датчиком 81', ролики 73 второго конвейера останавливаются после того, как истечет заданный отрезок времени с обнаружения посредством датчика 81', достаточно длинный для того, чтобы ведущий торец вошел в контакт со стопорной плитой 83', как показано на фиг.21(d).

Цилиндр 85' приводится в действие, чтобы передвинуть стопорную плиту 83' в ее отведенное назад положение, как показано на фиг.22(а), и сервомотор 93' приводится в действие для того, чтобы поднять вторую присасывающую головку 87' для удержания путем присасывания и затем подъема покрытого листа шпона А6' до тех пор, пока заранее определенное положение листа шпона поверх пути транспортирования не будет достигнуто посредством присасывающей головки 87', как показано на фиг.22(а) и 22(b). Работа сервомотора 93' контролируется контрольным блоком С в ответ на сигнал от кодировщика поворота 95', который работает таким же образом, как, например, кодировщик 165 для двигателя 161. Затем цилиндр 85 приводится в действие для того, чтобы выдвинуть стопорную плиту 83, как показано на фиг.22(а). Одновременно ролики 73 второго конвейера снова приводятся во вращение, и присасывающая головка 6 действует так, чтобы захватить лист шпона А6 и дать ему возможность пройти через распределитель клея 17, 23, как показано на фиг.22(а) и 22(с). Когда покрытый лист шпона А6 приходит в положение, в котором его ведущий торец обнаруживается датчиком 75, ролики 73 конвейера останавливаются, и покрытый лист шпона А6 центрируется центрирующими плитами 77, 79, как показано на фиг.22(d). Впоследствии ролики 73 конвейера приводятся во вращение снова для того, чтобы передвинуть вперед покрытый лист шпона А6.

Когда покрытый лист шпона А6 приходит в положение, в котором его ведущий торец обнаруживается датчиком 81, ролики 73 конвейера останавливаются после того, как истечет заданный отрезок времени, так что ведущий торец листа шпона А6 входит в контакт со стопорной плитой 83, как показано на фиг.23(а), и цилиндр 85 приводится в действие, чтобы передвинуть стопорную плиту 83 в ее отведенное назад положение, как показано на фиг.23(b). Аналогично работе, описанной со ссылкой на фиг.22(а) и 22(b), сервомотор 93 приводится в действие, для того чтобы поднять присасывающую головку 87 в заранее определенное положение поверх пути транспортирования листа шпона, как показано на фиг.23(b) и 23(с). Когда оба листа шпона А6 и А6' таким образом помещаются в заранее определенные положения, как показано на фиг.23(b), контрольный блок С вырабатывает командный сигнал для приведения в действие двигателей (не показаны), чтобы вращать поворотные валы 92, 92' для поворота опор двигателей 91, 91' и, следовательно, присасывающих головок 87, 87' примерно на 180 градусов, так что листы шпона А6, А6' помещаются так, что их покрытые поверхности размещаются непосредственно над основным материалом 1, как показано на фиг.23(d).

Когда ролики 29 первого конвейера вращаются в направлении по стрелке и стопорная плита 47' выдвигается посредством работы цилиндра 49', как показано на фиг.24(а), присасывающая головка 6 приводится в действие, чтобы захватывать и подавать лист шпона A3 через распределитель клея 17, 23, как показано на фиг.24(b), и двигать его вперед до тех пор, пока ведущий торец покрытого листа шпона A3' не будет обнаружен датчиком 31, как показано на фиг.24(с). В положении по фиг.24(с) покрытый лист шпона A3' центрируется посредством центрирующих плит 33, 35, после чего ролики 29 конвейера снова приводятся во вращение, и покрытый лист шпона A3' движется вперед до тех пор, пока он не войдет в контакт со стопорной плитой 47' таким же образом, как описан выше, например, путем ссылки на лист шпона А5'.

Двигатель 55' приводится в действие, чтобы поднимать подъемную балку 51' до тех пор, пока блок 51а' не будет обнаружен датчиком 58', так что покрытый лист шпона A3' удерживается в положении поверх пути транспортирования листа шпона, как показано на фиг.25(а). Затем под воздействием цилиндров 49' и 49 стопорная плита 47' отводится назад, в то время как стопорная плита 47 выдвигается, как показано на фиг.25(b). При вращении роликов 29 первого конвейера присасывающая головка 6 приводится в действие, чтобы захватывать лист шпона A3 и подавать его через распределитель клея 17, 23, как показано на фиг.25(b) и 25(с), и лист шпона A3 движется вперед до тех пор, пока его ведущий торец не будет обнаружен датчиком 31, как показано на фиг.24 (d), где покрытый лист шпона A3 центрируется центрирующими плитами 33, 35.

Ролики 29 конвейера снова приводятся во вращение, чтобы двигать покрытый лист шпона A3 вперед. Когда покрытый лист шпона A3 приходит в положение, в котором его ведущий торец обнаруживается датчиком 37, ролики 29 конвейера останавливаются после того, как истечет заданный отрезок времени с обнаружения, так чтобы ведущий торец листа шпона A3 вошел в контакт со стопорной плитой 47, как показано на фиг.26(а). Двигатель 55 приводится в действие для того, чтобы поднять подъемную балку 51 до тех пор, пока блок 51а не будет обнаружен датчиком 58, как показано на фиг.26(b). Цилиндр 49 приводится в действие, чтобы передвинуть стопорную плиту 47 в ее отведенное назад положение, как показано на фиг.26(с). Затем двигатели 55, 55' приводятся в действие одновременно для того, чтобы опустить подъемные балки 51, 51' до тех пор, пока датчики 58, 58' больше не будут обнаруживать блоки 51а, 51а', как показано на фиг.26(d), хотя на чертеже показано только одно первое устройство для перемещения листов шпона. Таким образом, листы шпона A3, A3' расположены с небольшим зазором от присасывающих головок 43, 43' соответственно, как показано на фиг.26(d).

Вышеуказанные стадии работы, описанные со ссылками на фиг. от 21 до 26, производятся в продолжение трех минут операции горячего прессования по фиг.20(с). Клей достаточно отверждается в продолжение этого горячего прессования для того, чтобы склеить два комплекта листов шпона А4, А4' и А5, А5' друг с другом, а также с первоначальным основным материалом 1. Проделав это, образуют новый первоначальный основной материал, который включает добавленные листы шпона А4, А4', А5, А5'. Ради этого описания такой основной материал будет упоминаться со ссылочной позицией 1-1.

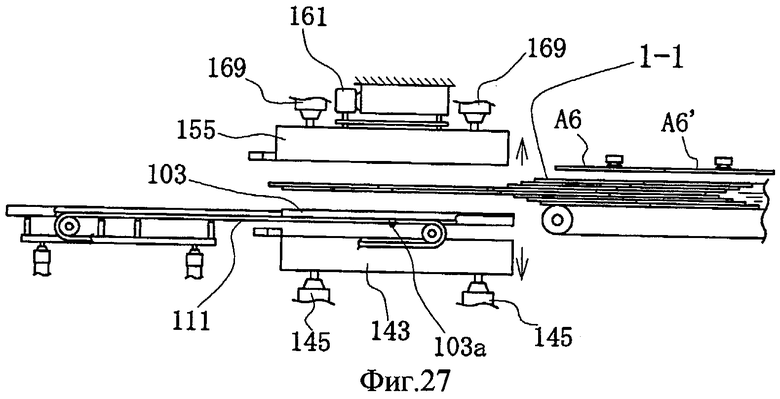

Когда пройдут три минуты, контрольный блок С вырабатывает сигнал, который во-первых, заставляет электромагнитный клапан 171 (фиг.8) открыться, и затем приводит в действие сервомотор 161 для того, чтобы передвигать верхнюю нагревательную плиту 155 вверх в ее исходное положение наготове, и приводит в действие гидравлический цилиндр 145, для того чтобы передвигать нижнюю нагревательную плиту 143 в ее исходное положение наготове, как показано на фиг.27. Переносящая плита 103 опускается с нижней нагревательной плитой 143 до тех пор, пока она не войдет в зацепление с ремнями 111 посредством выступов 103а переносящей плиты 103, которые заходят в отверстия 111a в ремнях 111.

Затем включается двигатель 115, чтобы привести в действие ремни 111 так, чтобы переносящая плита 103, входящая в зацепление с ремнями 111, двигалась в направлении по стрелке, как показано на фиг.28, до тех пор пока левый торец (как видно на фиг.28) переносящей плиты 103 обнаружится датчиком 117. Одновременно двигатель 133 также включается, чтобы приводить в действие цепной конвейер 129 для передвижения основного материала 1-1 в направлении по стрелке в положение, в котором шестая торцевая поверхность 1k листа шпона в шестом слое основного материала 1-1 находится по существу на одной линии с примыкающей торцевой поверхностью покрытого листа шпона А6', как показано в увеличенном виде на фиг.28.

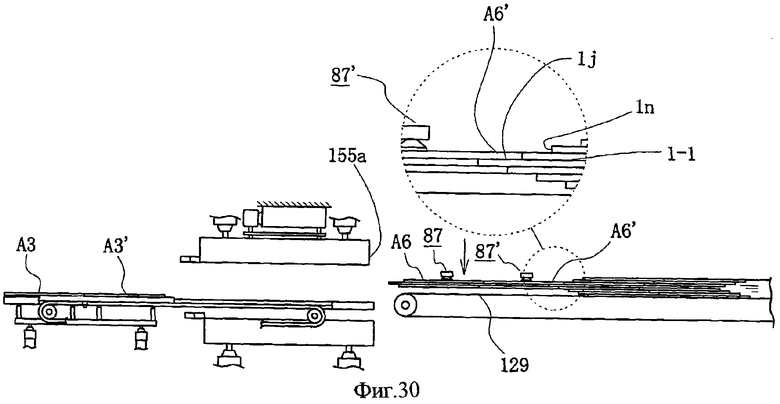

Впоследствии двигатели 65, 65' для первого и второго устройств для перемещения листов шпона приводятся в действие. Хотя впоследствии будет описано движение подъемной балки 51, и относящаяся к этому работа первого устройства для перемещения листов шпона, со ссылками на фиг. от 29(а) до 29(d), та же работа имеет место одновременно для второго устройства для перемещения листов шпона.

Двигатель 65 приводит в действие ремень 61, чтобы передвигать опорный блок 53, к которому фиксирована подъемная балка 51, вправо, как обозначено стрелкой на фиг.29а, до тех пор пока блок 53 обнаружится датчиком 67 там, где подъемная балка 51, переносящая листы шпона A3, размещена непосредственно над плитой 103, переносящей листы шпона, как показано на том же чертеже. Цилиндры 123 затем приводятся в действие, чтобы поднимать вертикальные стержни 121 до тех пор, пока они будут вставлены через отверстия 103b в плиту 103, переносящую листы шпона, так что лист шпона A3 выталкивается вверх стержнями 121, чтобы освободиться от подъемной балки 51, как показано на фиг.29(b). Ремень 61 приводится двигателем 65 для того, чтобы передвинуть обратно опорный блок 53 до тех пор, пока он обнаружится датчиком 68, как показано на фиг.29(с). Впоследствии цилиндры 123 действуют так, чтобы отводить назад их стержни 121, так чтобы лист шпона A3 помещался на переносящую плиту 103, и подъемная балка 51 опускается посредством двигателя 55 в ее исходное положение, где блок 51а обнаруживается датчиком 57, как показано на фиг.29(d). Как упомянуто выше, ряд аналогичных стадий работы выполняется для второго устройства для перемещения листов шпона так, чтобы покрытый лист шпона A3' помещался на переносящую плиту 103. Как показано на фиг.30, два листа шпона A3, A3', помещенные на переносящую плиту 103, размещены один вслед за другим, причем их примыкающие торцы установлены обращенными по отношению друг к другу.

Затем сервомоторы 93, 93' приводятся в действие для того, чтобы опускать присасывающие головки 87, 87', как обозначено стрелкой на фиг.30 до тех пор, пока покрытые листы шпона А6, А6' расположатся там, где они входят непосредственно в контакт с поверхностями ранее ламинированных листов шпона А5, А5' и пятой поверхностью 1j листа шпона в пятом слое основного материала 1-1, как показано в увеличенном виде на фиг.30. После того как двигатели 93, 93' остановятся, присасывающие головки 87, 87' выключаются путем закрытия связанных с ними заслонок (не показаны), так что покрытые листы шпона А6, А6' помещаются на основной материал 1-1.

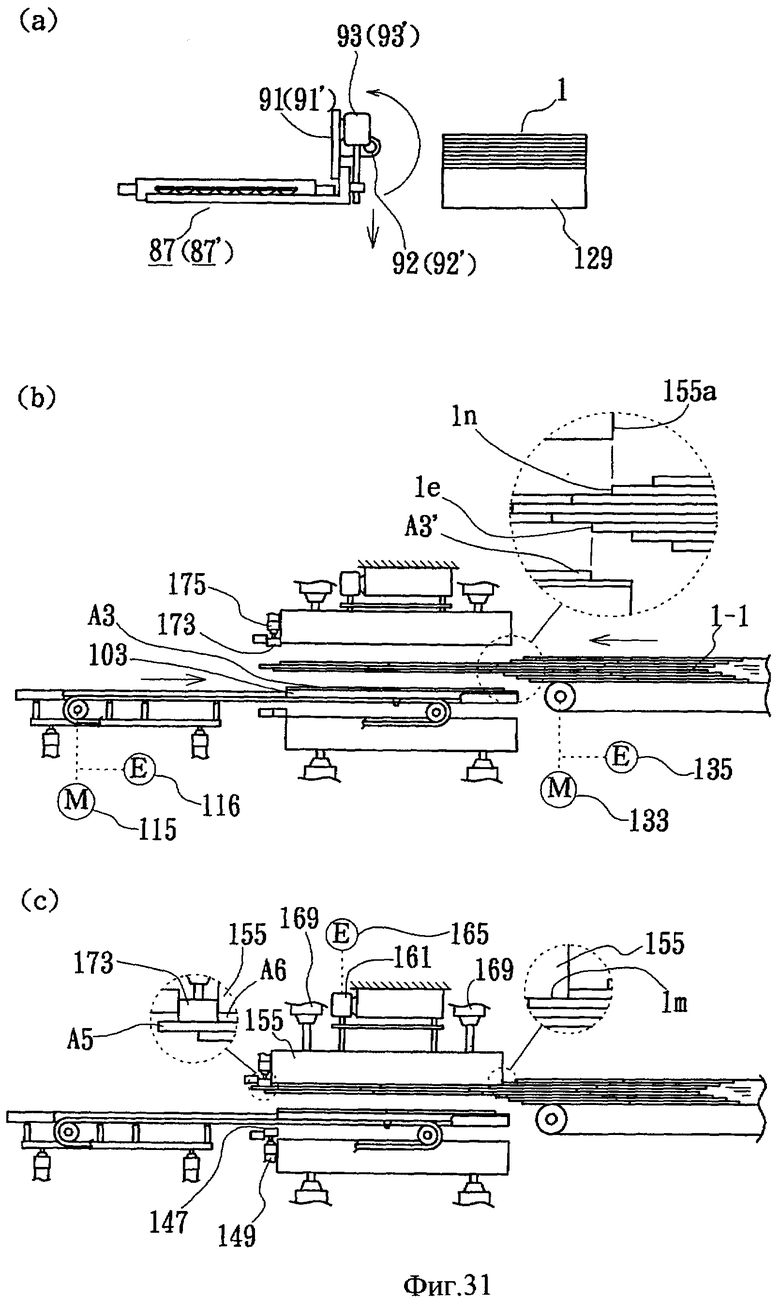

Поворотные валы 92, 92' поворачиваются для поворота опор 91, 91' двигателей и, следовательно, присасывающих головок 87, 87' примерно на 180 градусов, и затем сервомоторы 93, 93' приводятся во вращение для того, чтобы передвигать присасывающие головки 87, 87' обратно в их исходные положения наготове, как показано на фиг.31 (а).

Сервомотор 133 включается для того, чтобы приводить в движение цепной конвейер 129 для передвижения основного материала 1-1 в положение, где седьмая торцевая поверхность 1n листа шпона в седьмом слое основного материала 1-1 расположена по существу на одной линии с примыкающей торцевой поверхностью 155а верхней нагревательной плиты 155, как показано в увеличенном виде на фиг.31(b). Впоследствии сервомотор 115 для приведения в движение ремня 111 приводится в действие, чтобы передвигать переносящую плиту 103 в направлении по стрелке по фиг.31(b) до тех пор, пока не будет достигнуто положение, где поверхность ведущего торца (или правый торец, как видно на чертеже) покрытого листа шпона A3' на переносящей плите 103 расположена по существу на одной линии с третьей торцевой поверхностью 1е листа шпона в третьем слое основного материала 1-1, как показано в таком же увеличенном виде на фиг.31(b).

Затем цилиндры 175 приводятся в действие для того, чтобы опустить первую вспомогательную верхнюю нагревательную плиту 173 примерно на 4 мм, как показано на фиг.31(b).

Электромагнитный клапан 171 открывается, и сервомотор 161 приводится в действие для того, чтобы опускать верхнюю нагревательную плиту 155 до тех пор, пока нижняя поверхность верхней нагревательной плиты 155 придет в положение, отделенное от упомянутого положения основного материала 1-1 на расстояние, соответствующее двойной толщине листа шпона, т.е. в положение, в котором нижняя поверхность верхней нагревательной плиты 155 приходит в непосредственный контакт с шестой поверхностью 1m листа шпона в шестом слое основного материала 1-1, как показано в правом увеличенном виде на фиг.31(с). Электромагнитный клапан 171 закрывается после того, как верхняя нагревательная плита 155 устанавливается в заданное положение, и сервомотор 161 останавливается. В вышеуказанном положении верхней нагревательной плиты 155 часть верхней поверхности листа шпона А5 удерживается в контакте с первой вспомогательной верхней нагревательной плитой 173, как показано в левом увеличенном виде на фиг.31(с).

Затем цилиндры 149 приводятся в действие для того, чтобы поднять первую вспомогательную нижнюю нагревательную плиту 147 примерно на 4 мм, как показано на фиг.31(с), и гидравлические цилиндры 145, 145 приводятся в действие, чтобы поднять нижнюю нагревательную плиту 143 со вспомогательной нижней нагревательной плитой 147. Посредством выполнения этого переносящая плита 103, которая переносит листы шпона A3, A3', отсоединяется от ремня 111 и движется вверх вместе с нагревательной плитой 143 до тех пор, пока листы шпона A3, A3', А6, А6' не будут спрессованы с основным материалом 1-1, как показано на фиг.32(а) и 32(b).

Как показано подробно на фиг.32(b), покрытый лист шпона A3' расположен так, что его правый торец обращен по отношению к третьей торцевой поверхности 1е листа шпона в третьем слое основного материала 1-1 и проходит поверх третьей поверхности If листа шпона в четвертом слое и части ранее ламинированного листа шпона А4' основного материала 1-1. Аналогично лист шпона А6' расположен так, что его правый торец обращен по направлению к шестой торцевой поверхности 1k листа шпона в шестом слое основного материала 1-1 и проходит поверх пятой поверхности 1j листа шпона в пятом слое и части ранее ламинированного листа шпона А5' основного материала 1-1. Дополнительно в процессе этого горячего прессования полная площадь поверхности покрытых листов шпона A3, A3' прессуется нижней нагревательной плитой 143, и такая же полная площадь поверхности опирается на верхнюю нагревательную плиту 155. С другой стороны, полная площадь поверхности покрытых листов шпона А6, А6' воспринимает давление от верхней нагревательной плиты 155. Основная часть такой же полной площади поверхности опирается на нижнюю нагревательную плиту 143, в то время как оставшаяся ее часть, которая проходит вне левой торцевой поверхности нижней нагревательной плиты 143, опирается на первую вспомогательную нижнюю нагревательную плиту 147. Горячее прессование, как показано на фиг.32(b), продолжается примерно одну минуту под тем же давлением, примерно 1 МПа.

В продолжение 1 минуты горячего прессования два покрытых листа шпона А7, А7' приготавливаются таким же образом, как листы шпона А6, А6', и помещаются поверх основного материала 1-1, как показано на фиг.32(с), и два покрытых листа шпона А2, А2' приготавливаются таким же образом, как листы шпона A3, A3', например, как показано на фиг.26(с).

Когда одна минута горячего прессования заканчивается, контрольный блок С вырабатывает сигнал, который заставляет нижнюю и верхнюю нагревательные плиты 143, 155 передвигаться в их отведенное назад положение, как показано на фиг.32(с). Переносящая плита 103 опускается с нижней нагревательной плитой 143 до тех пор, пока она не входит в зацепление с ремнями 111. После этого горячего прессования, основной материал 1-1 и листы шпона A3, A3', А6, А6' объединяются посредством склеивания, хотя клей должен еще полностью отвердеть. Таким образом, образуется новый основной материал, который включает дополнительные листы шпона A3, A3', А6, А6', который будет упоминаться со ссылочной позицией 1-2.

Затем двигатель 115 включается, чтобы привести в действие ремень 111 так, чтобы двигать переносящую плиту 103 в направлении по стрелке, как показано на фиг.33, до тех пор, пока левый торец переносящей плиты 103 обнаружится датчиком 117. Одновременно двигатель 133 включается, чтобы приводить в действие цепной конвейер 129 для передвижения основного материала 1-2 в положение, в котором седьмая торцевая поверхность In листа шпона в седьмом слое основного материала 1-2 находится по существу на одной линии с правой торцевой поверхностью покрытого листа шпона А7', как показано в увеличенном виде на фиг.33.

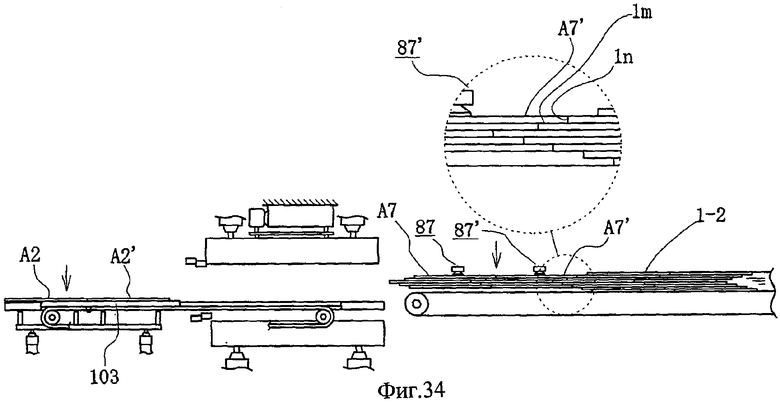

Когда основной материал 1-2 располагается таким образом, двигатели 93, 93' приводятся в действие для того, чтобы опускать присасывающие головки 87, 87', как обозначено стрелкой, до тех пор, пока покрытые листы шпона А7, А7' расположатся там, где они входят непосредственно в контакт с поверхностями ранее ламинированных листов шпона А6, А6' и шестой поверхностью 1m листа шпона в шестом слое основного материала 1-2, как показано в увеличенном виде на фиг.34. После того как двигатели 93, 93' останавливаются, присасывающие головки 87, 87' выключаются путем закрытия связанных с ними заслонок (не показаны), так что покрытые листы шпона А7, А7' помещаются на основной материал 1-2, как показано на фиг.34.

Затем, передвигая цепной конвейер 129 посредством сервомотора 133, передвигают основной материал 1-2 в направлении по стрелке в положение, где восьмая торцевая поверхность 1t листа шпона в восьмом слое по существу находится на одной линии с примыкающей торцевой поверхностью 155а верхней нагревательной плиты 155, как показано на фиг.35(а). Впоследствии двигатель 115 приводится в движение для того, чтобы передвигать переносящую плиту 103 в направлении по стрелке по фиг.35(а) в положение, где ведущий торец (или торец с правой стороны, как показано на чертеже) покрытого листа шпона А2' на переносящей плите 103 находится по существу на одной линии со второй торцевой поверхностью 1с основного материала 1-2, как показано на фиг.35(а).

Затем цилиндры 179 приводятся в действие для того, чтобы опустить вторую верхнюю вспомогательную нагревательную плиту 177 на расстояние примерно 8 мм, как показано на фиг.35(а).

Впоследствии электромагнитный клапан 171 открывается, и сервомотор 161 приводится в действие для того, чтобы опускать верхнюю нагревательную плиту 155 до тех пор, пока нижняя поверхность верхней нагревательной плиты 155 придет в положение, отделенное от упомянутого положения основного материала 1-2 на расстояние, соответствующее тройной толщине листа шпона, т.е. в положение, в котором нижняя поверхность верхней нагревательной плиты 155 придет в непосредственный контакт с седьмой поверхностью Is листа шпона в седьмом слое основного материала 1-2, как показано на фиг.35(b).

Электромагнитный клапан 171 закрывается после того, как устанавливается верхняя нагревательная плита 155, и сервомотор 161 останавливается. Когда верхняя нагревательная плита 155 устанавливается таким образом, первая и вторая верхние вспомогательные нагревательные плиты 173 и 177 входят в контактное зацепление с верхними поверхностями покрытых листов шпона А6 и А5, соответственно, как показано в увеличенном виде на фиг.35(b).

Цилиндры 153 также приводятся в действие для того, чтобы поднять вторую вспомогательную нижнюю нагревательную плиту 151 на расстояние примерно 8 мм, как показано на фиг.35(b). За этим следует работа цилиндров 145, чтобы поднять нижнюю нагревательную плиту 143 с переносящей плитой 103 для горячего прессования листов шпона А2, А2', А7, А7' к основному материалу 1-2, как показано на фиг.35(с).

Как показано на фиг.36(а), покрытый лист шпона А2' прессуется с правым торцом (как видно на чертеже), обращенным по отношению к второй торцевой поверхности 1с листа шпона во втором слое основного материала 1-2, и проходит поверх второй поверхности Id листа шпона в третьем слое основного материала 1-2 и части ранее ламинированного листа шпона A3'. Аналогично покрытый лист шпона А7' прессуется с его правым торцом, обращенным по отношению к седьмой торцевой поверхности 1n листа шпона в седьмом слое основного материала 1-2, и проходит поверх шестой поверхности 1m листа шпона в шестом слое основного материала 1-2 и части ранее ламинированного листа шпона А6'. Дополнительно в продолжение этого горячего прессования полная площадь поверхности покрытых листов шпона А2, А2' прессуется нижней нагревательной плитой 143, и аналогичная полная площадь поверхности опирается на верхнюю нагревательную плиту 155. С другой стороны, полная площадь поверхности покрытых листов шпона А7, А7' прессуется верхней нагревательной плитой 155. Основная часть полной площади поверхности опирается на нижнюю нагревательную плиту 143, в то время как оставшаяся ее часть, которая проходит вне левой торцевой поверхности нижней нагревательной плиты 143, опирается посредством первой вспомогательной нижней нагревательной плиты 147. Далее часть площади контакта между листами шпона A3, А4, которая не покрыта нижней нагревательной плитой 143 и подвергалась горячему прессованию только на одну минуту в предыдущей операции горячего прессования, воспринимает тепло и давление от первой вспомогательной нижней нагревательной плиты 147, в то время как та же площадь опирается на верхнюю нагревательную плиту 155 и первую вспомогательную верхнюю нагревательную плиту 173. Это же верно для части площади контакта между листами шпона А7, А6, которая не покрыта верхней нагревательной плитой 155. Эта часть площади контакта воспринимает тепло и давление от первой вспомогательной верхней нагревательной плиты 173 и опирается посредством первой и второй вспомогательных нижних нагревательных плит 147 и 151. Таким образом, отверждение клея в этих площадях контакта содействует происходящему полному отверждению. Горячее прессование по фиг.36(а) продолжается примерно одну минуту под тем же давлением, примерно 1 МПа.

Клей, покрывающий листы шпона А2, А2', начинает отверждаться под действием тепла, передаваемого от нижней нагревательной плиты 143 через переносящую плиту 103. Дополнительно тепло от нижней нагревательной плиты 143 также передается листам шпона A3, A3' через листы шпона А2, А2' или непосредственно первой нижней вспомогательной нагревательной плитой 147, так что отверждение клея на листах шпона A3, A3' продолжается в течение этой операции горячего прессования. Аналогично клей, покрывающий листы шпона А7, А7', начинает отверждаться под действием тепла, передаваемого от верхней нагревательной плиты 155, и тепло, передаваемое от той же нагревательной плиты 155 к листам шпона А6, А6' через листы шпона А7, А7' или непосредственно первой верхней вспомогательной нагревательной плитой 173, помогает содействовать отверждению клея на листах шпона А6, А6'.

После прессования основной материал 1-2 и листы шпона А2, А2', А7, А7' объединяются путем склеивания, хотя клей еще не отвержден полностью. Образуется новый основной материал, который включает дополнительные листы шпона А2, А2', А7, А7', который будет упоминаться со ссылочной позицией 1-3.

Хотя подробности описания опущены, в продолжение еще одной минуты операции горячего прессования два комплекта покрытых листов шпона А8, А8' и А1, А1' приготовляются таким же образом, как листы шпона А6, А6' и листы шпона A3, A3' соответственно.

После того как одна минута вышеупомянутого горячего прессования заканчивается, выполняется ряд стадий операции для укладки и горячего прессования двух комплектов листов шпона А1, А1' и А8, А8'. Поскольку способы, которыми выполняются подобные операции, являются по существу такими же, как в случае листов шпона А2, А2' и А7, A7', подробное их описание будет опущено. Отметим, однако, что это горячее прессование продолжается примерно три минуты под тем же давлением, примерно 1 МПа.