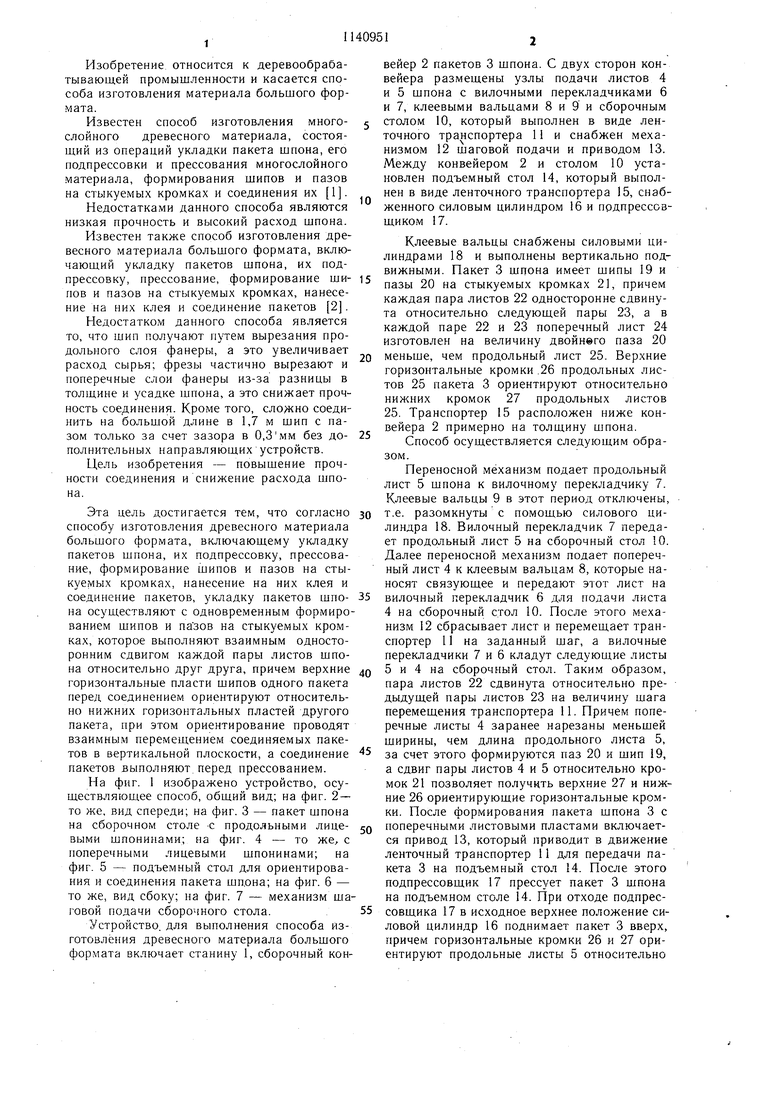

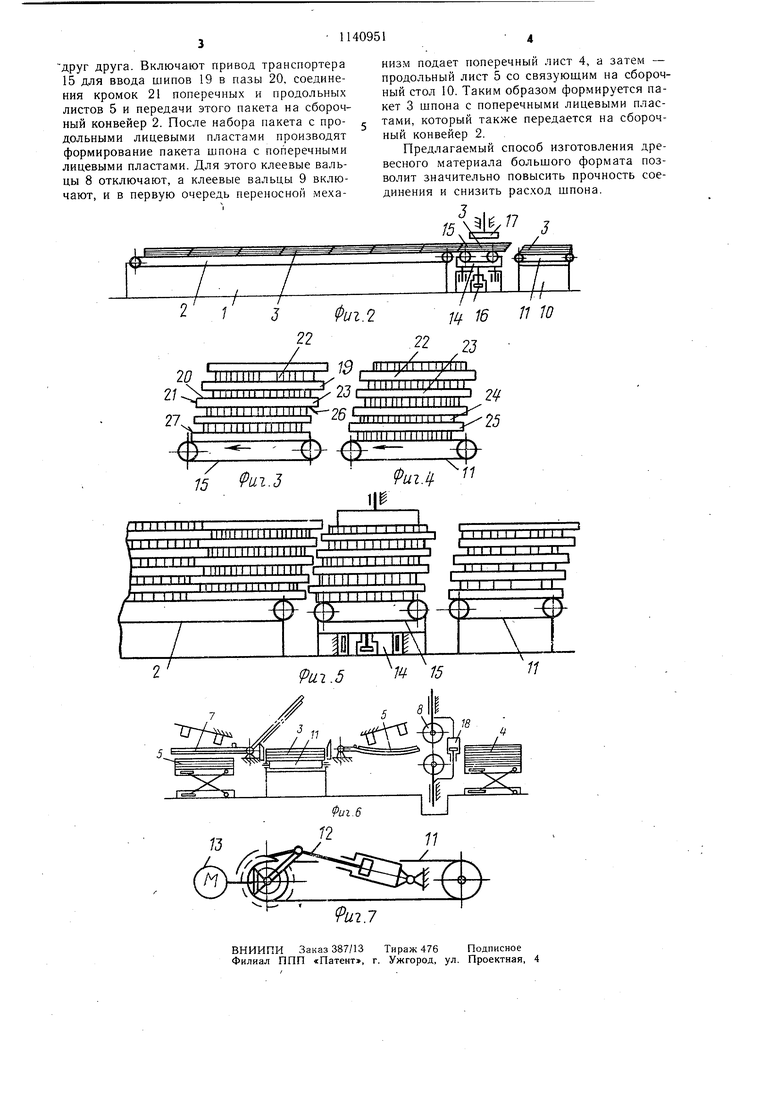

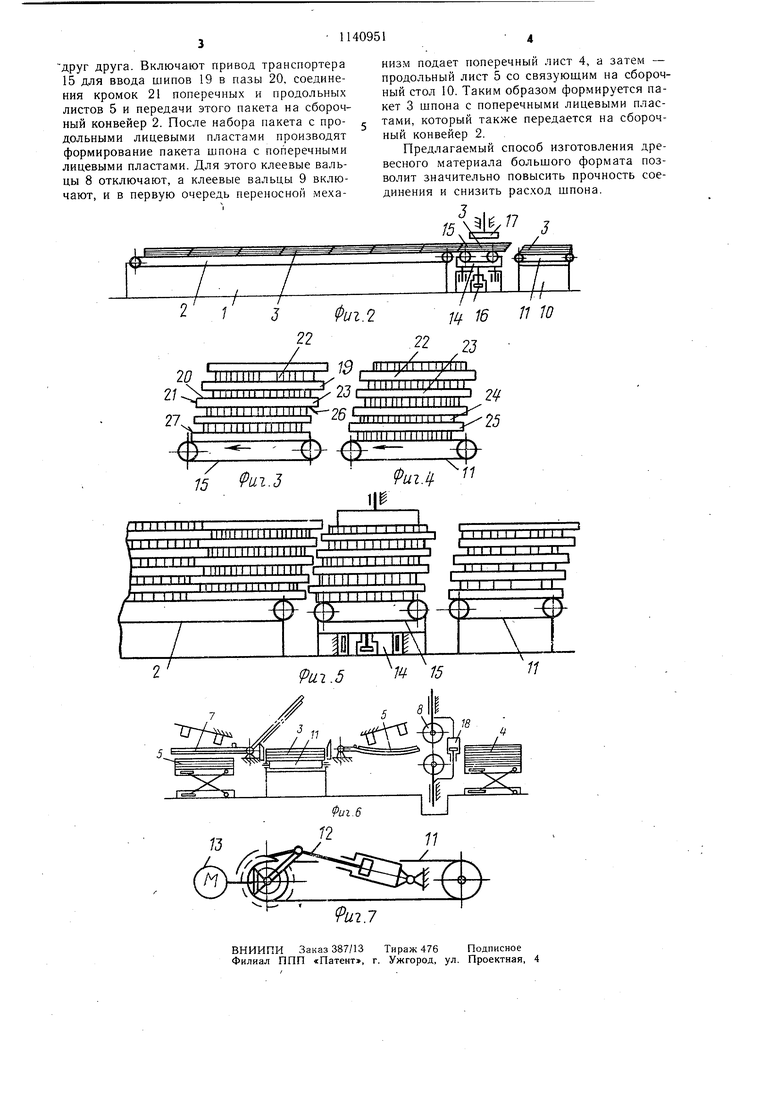

Изобретение относится к деревообрабатывающей промышленности и касается способа изготовления материала большого формата. Известен способ изготовления многослойного древесного материала, состояший из операций укладки пакета шпона, его подпрессовки и прессования многослойного материала, формирования шипов и пазов на стыкуемых кромках и соединения их 1. Недостатками данного способа являются низкая прочность и высокий расход шпона. Известен также способ изготовления древесного материала большого формата, включаюш,ий укладку пакетов шпона, их подпрессовку, прессование, формирование шинов и пазов на стыкуемых кромках, нанесение на них клея и соединение пакетов 2. Недостатком данного способа является то, что шип получают путем вырезания продольного слоя фанеры, а это увеличивает расход сырья; фрезы частично вырезают и поперечные слои фанеры из-за разницы в толщине и усадке шпона, а это снижает прочность соединения. Кроме того, сложно соединить на большой длине в 1,7 м шип с пазом только за счет зазора в 0,3мм без дополнительных направляющих устройств. Цель изобретения - повышение прочности соединения и снижение расхода шпона. Эта цель достигается тем, что согласно способу изготовления древесного материала большого формата, включающему укладку пакетов шпона, их подпрессовку, прессование, формирование шипов и пазов на стыкуемых кромках, нанесение на них клея и соединение пакетов, укладку пакетов шпона осуществляют с одновременным формированием шипов и пазов на стыкуемых кромках, которое выполняют взаимным односторонним сдвигом каждой пары листов шпона относительно друг друга, причем верхние горизонтальные пласти шипов одного пакета перед соединением ориентируют относительно нижних горизонтальных пластей другого пакета, при этом ориентирование проводят взаимным перемещением соединяемых пакетов в вертикальной плоскости, а соединение пакетов выполняют, перед прессованием. На фиг. 1 изображено устройство, осуществляющее способ, общий вид; на фиг. 2 - то же, вид спереди; на фиг. 3 - пакет шпона на сборочном столе -с продольными лицевыми шпонинами; на фиг. 4 - то же, с поперечными лицевыми шпонинами; на фиг. 5 - подъемный стол для ориентирования и соединения пакета шп.она; на фиг. 6 - то же, вид сбоку; на фиг. 7 - механизм шаговой подачи сборочного стола., Устройство, для выполнения способа изготовления древесного материала большого формата включает станину 1, сборочный конвейер 2 пакетов 3 шпона. С двух сторон конвейера размещены узлы подачи листов 4 и 5 шпона с вилочными перекладчиками 6 и 7, клеевыми вальцами 8 и 9 и сборочным столом 10, который выполнен в виде ленточного транспортера 11 и снабжен механизмом 12 шаговой подачи и приводом 13. Между конвейером 2 и столом 10 установлен подъемный стол 14, который выполнен в виде ленточного транспортера 15, снабженного силовым цилиндром 16 и прдпрессоБщиком 17. Клеевые вальцы снабжены силовыми цилиндрами 18 и выполнены вертикально подвижными. Пакет 3 шпона имеет шипы 19 и пазы 20 на стыкуемых кромках 21, причем каждая пара листов 22 односторонне сдвинута относительно следующей пары 23, а в каждой паре 22 и 23 поперечный лист 24 изготовлен на величину двойного паза 20 меньще, чем продольный лист 25. Верхние горизонтальные кромки .26 продольных листов 25 пакета 3 ориентируют относительно нижних кромок 27 продольных листов 25. Транспортер 15 расположен ниже конвейера 2 примерно на толщину шпона. Способ осуществляется следующим образом. Переносной механизм подает продольный лист 5 щпона к вилочному перекладчику 7. Клеевые вальцы 9 в этот период отключены, т.е. разомкнуты с помощью силового цилиндра 18. Вилочный перекладчик 7 передает продольный лист 5 на сборочный стол 10. Далее переносной механизм подает поперечный лист 4 к клеевым вальцам 8, которые наносят связующее и передают этот лист на вилочный перекладчик 6 для подачи листа 4на сборочный стол 10. После этого механизм 12 сбрасывает лист и перемещает транспортер 11 на заданный шаг, а вилочные перекладчики 7 и 6 кладут следующие листы 5и 4 на сборочный стол. Таким образом, пара листов 22 сдвинута относительно предыдущей пары листов 23 на величину щага перемещения транспортера 11. Причем поперечные листы 4 заранее нарезаны меньшей ширины, чем длина продольного листа 5, за счет этого формируются паз 20 и щип 19, а сдвиг пары листов 4 и 5 относительно кромок 21 позволяет получить верхние 27 и нижние 26 ориентирующие горизонтальные кромки. После формирования пакета шпона 3 с поперечными листовыми пластами включается привод 13, который приводит в движение ленточный транспортер 11 для передачи пакета 3 на подъемный стол 14. После этого подпрессовщик 17 прессует пакет 3 шпона на подъемном столе 14. При отходе подпрессовщика 17 в исходное верхнее положение силовой цилиндр 16 поднимает пакет 3 вверх, причем горизонтальные кромки 26 и 27 ориентируют продольные листы 5 относительно

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки листов шпона | 1979 |

|

SU791528A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580680C2 |

| Автоматическая линия для сборки многослойных пакетов | 1974 |

|

SU500979A1 |

| Устройство для сборки пакетов шпона | 1981 |

|

SU971650A1 |

| Способ изготовления плосковыклейных профильных деталей и устройство для его осуществления | 1990 |

|

SU1724465A1 |

| Устройство для сборки пакетов шпона | 1981 |

|

SU952586A1 |

| УСТАНОВКА ДЛЯ ФАНЕРОВАНИЯ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU181804A1 |

| Линия изготовления клееных деталей | 1989 |

|

SU1717351A1 |

| Способ изготовления защищенной фанеры | 1986 |

|

SU1402427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 2006 |

|

RU2311288C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО МАТЕРИАЛА БОЛЬШОГО ФОРМАТА, включающий укладку пакетов щпона, их подпрессовку, прессование, формирование шипов и пазов на стыкуемы.х кромках, нанесение на них клея и соединение пакетов, отличающийся тем, что, с целью повыщения прочности соединения и снижения расхода шпона, укладку пакетов шпона осуществляют с одновременньцг формированием шипов и пазов на стыкуемых кромках, которое выполняют взаимным односторонним сдвигом каждой пары листов шпопа относительно друг друга, причем верхние горизонтальные пласти шипов одного пакета перед соединением ориентируют относительно нижних горизонтальных пластей другого пакета, при этом ориентирование проводят взаимным перемещением соединяемых пакетов в вертикальной плоскости, а соедине с ние пакетов выполняют перед прессованием. СО О1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для укладки листов шпона | 1979 |

|

SU791528A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления древесного материала большого формата | 1973 |

|

SU494247A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-02—Подача