Изобретение относится к производству электросварных труб и может быть использовано для ремонта сварных швов труб большого диаметра из аустенитных марок стали, полученных с применением дуговой сварки под флюсом, применяемых на крупных энергетических и химических объектах в сложных эксплуатационных условиях, в частности при низких температурах.

Известен способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера (RU №2668621, В23Р 6/00, опубл. 02.10.2018), по которому осуществляют выборку дефектного участка в пределах обозначенных границ плазменно-дуговой резкой и заполнение его плавящимся электродом на обратной полярности с увеличенным вылетом, выбранным из условия выполнения наплавки за один проход. Наплавку осуществляют непосредственно после осуществления выборки металла дефектного участка сварного шва, температура которого не достигла температуры его кристаллизации.

Однако выборка дефектного участка сварного шва, выполненная при помощи плазменно-дуговой резки, имеет кинжальную форму (достаточно малую ширину при достаточно большой глубине), что при глубине выборки более 5 мм не позволяет качественно заварить ее с применением ручной дуговой сварки или механизированной аргонодуговой сваркой плавящимся электродом и не обеспечивает механические свойства ремонтного сварного шва, требуемые при применении труб в сложных эксплуатационных условиях.

Известен способ устранения газонасыщенных участков многослойных сварных швов (SU №1175640, В23К 9/16, опубл. 30.08.1985), принятый в качестве прототипа, который включает выборку дефектного участка на глубину, равную высоте сечения одного слоя, переплавление поверхности сварочной дугой без присадки на глубину, не превышающую высоту сечения слоя. Затем осуществляют дефектоскопию переплавленной поверхности и при обнаружении трещин производят повторные выборку и контроль, после чего заваривают выбранный участок.

Известный способ имеет низкую технологичность и производительность, т.к. требует дополнительной операции контроля переплавленной поверхности и при необходимости - последующей обработки.

Решаемой технической проблемой является разработка способа ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали с получением ремонтного сварного шва с механическими свойствами, требуемыми при применении труб в сложных эксплуатационных условиях с низкими температурами, в том числе при испытании ремонтного сварного шва на ударный изгиб при температуре минус 196°С с обеспечением бокового расширения напротив надреза не менее 0,38 мм, и стойкостью к межкристаллитной коррозии, в том числе без выполнения термической обработки.

Техническим результатом изобретения является обеспечение стойкости на ударный изгиб ремонтного сварного шва при сохранении стойкости к межкристаллитной коррозии в условиях эксплуатации при температуре не ниже 196°С.

Указанный технический результат достигается за счет того, что способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали характеризуется тем, что осуществляют обнаружение дефекта, выборку дефектного участка механическим способом и заварку выборки дефектного участка сварного шва с применением ручной дуговой сварки, при этом регулируют тепловложение при сварке с отклонением величины погонной энергии ±35% от номинального значения 8,4 кДж/см.

Указанный технический результат достигается также за счет того, что способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали, характеризуется тем, что осуществляют обнаружение дефекта, выборку дефектного участка механическим способом и заварку выборки дефектного участка сварного шва механизированной аргонодуговой сваркой плавящимся электродом, при этом регулируют тепловложение при сварке с отклонением величины погонной энергии ±35% от номинального значения 12,0 кДж/см.

Расчет режимов ручной дуговой сварки (далее - РДС) и механизированной аргонодуговой сварки плавящимся электродом (далее - МАДП) выполняют из условия обеспечения минимального тепловложения и оптимальных скоростей охлаждения зоны термического влияния (далее - ЗТВ) сварного соединения для уменьшения интенсивности роста аустенитного зерна и формирования благоприятной структуры в ЗТВ, что обеспечивает механические свойства ремонтного сварного шва и стойкость к межкристаллитной коррозии, требуемые при применении труб в сложных эксплуатационных условиях.

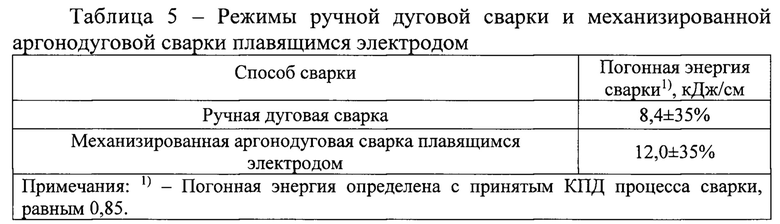

Величина погонной энергии при сварке ремонтного шва определена для разных способов заварки выборки дефектного участка сварного шва.

При заварке выборки дефектного участка сварного шва с применением ручной дуговой сварки номинальное значение погонной энергии составляет 8,4кДж/см ±35%.

При заварке выборки дефектного участка сварного шва механизированной аргонодуговой сваркой плавящимся электродом номинальное значение погонной энергии составляет 12,0 кДж/см ±35%.

При сварке ремонтных швов труб номинальные значения погонной энергии за пределами указанных величин не обеспечивают требуемого уровня механических свойств ремонтных сварных швов и стойкости к межкристаллитной коррозии, т.к. при значениях погонной энергии менее нижнего диапазона не обеспечивается требуемая производительность при сварке ремонтного шва и качество ремонтного шва. А при значениях погонной энергии более верхнего диапазона скорость охлаждения ЗТВ ниже диапазона минимальных скоростей охлаждения, что обуславливает интенсивный рост аустенитного зерна и формирование неблагоприятной структуры в ЗТВ, что приводит к отрицательным результатам при испытании на стойкость к межкристаллитной коррозии.

Механические свойства сварных соединений и стойкость к межкристаллитной коррозии, требуемые при применении труб в сложных эксплуатационных условиях, достигаются за счет легирования металла шва и применения режимов сварки с минимальными тепловложениями для обеспечения оптимальных скоростей охлаждения ЗТВ ремонтного сварного шва, что способствует уменьшению интенсивности роста аустенитного зерна и формированию благоприятной структуры в ЗТВ.

Предлагаемый способ ремонта основных швов электросварных труб может быть осуществлен, в том числе, без последующей объемной или локальной термической обработки.

Способ осуществляют следующим образом: трубу диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитной марки стали после выявления недопустимых дефектов сварного шва по результатам неразрушающего контроля направляют для ремонта.

Подготовку к ремонту выполняют путем выборки дефектного участка сварного шва механическим способом, проведением рентгено-телевизионного контроля для обеспечения качественного удаления дефектного участка сварного шва, затем выполняют заварку выборки дефектного участка сварного шва с применением РДС или МАДП, при этом регулируют тепловложение при заварке выборки дефектного участка на каждом проходе для обеспечения минимального тепловложения, а также оптимальных скоростей охлаждения ЗТВ ремонтного сварного шва, что приводит к снижению интенсивности роста аустенитного зерна и формированию благоприятной структуры в ЗТВ.

При выполнении заварки выборки дефектного участка необходимое количество проходов выполняют в зависимости от глубины выборки.

Достижение требуемых механических характеристик и стойкости к межкристаллитной коррозии ремонтного сварного шва электросварных труб обеспечивается применением режимов сварки с минимальными тепловложениями для обеспечения оптимальных скоростей охлаждения ЗТВ сварного соединения для уменьшения интенсивности роста аустенитного зерна и формирования благоприятной структуры в ЗТВ без ограничения глубины выборки. После выполнения сварки ремонтных швов не требуется проведения дополнительной объемной или локальной термической обработки.

Затем осуществляют неразрушающий контроль выполненных ремонтных сварных швов, операции экспандирования и гидростатического испытания, механической обработки торцов труб и контрольно-сдаточные испытания.

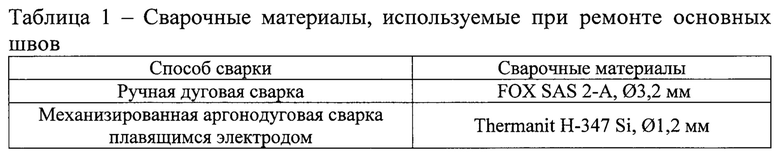

Предлагаемый способ опробован при ремонте основных швов электросварных труб и основных швов пластин. Применяемые сварочные материалы при ремонте основных швов приведены в таблице 1.

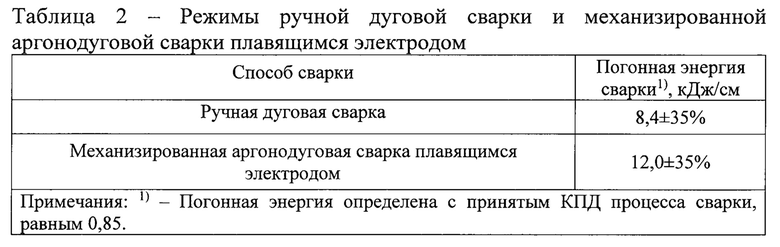

Пример 1. Способ опробован при ремонте основных швов электросварных труб диаметром 508 мм с толщиной стенки 12,7 мм из стали марки 304 L. Подготовку к ремонту выполняли путем выборки участков сварного шва механическим способом, затем выполняли заварку выборок с применением РДС и МАДП. Параметры режимов сварки определены таким образом, чтобы обеспечить минимальное тепловложение и оптимальные скорости охлаждения ЗТВ. Параметры режимов сварки ремонтных швов представлены в таблице 2.

После сварки выполнены операции неразрушающего контроля ремонтных сварных швов, а также контрольные и отделочные операции. В результате рентгено-телевизионного контроля ремонтных сварных швов недопустимые дефекты не обнаружены.

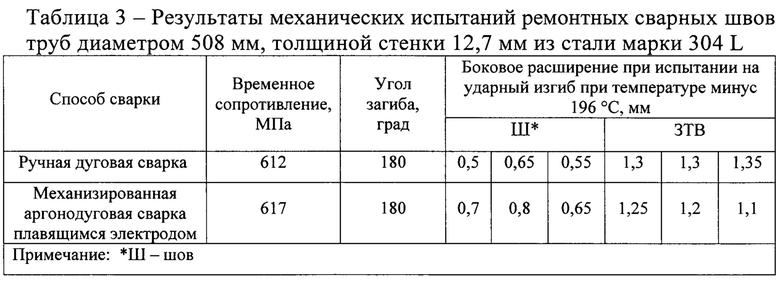

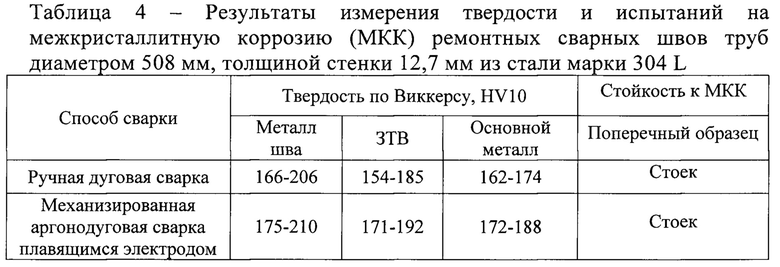

Результаты механических испытаний образцов ремонтных сварных швов на ударный изгиб по ASTM A370 «Стандартные методы испытаний и определения для механических испытаний стальных изделий», определения твердости сварных швов по ГОСТ 2999 «Металлы и сплавы. Метод измерения твердости по Виккерсу» и испытаний на межкристаллитную коррозию по ASTM 262 «Стандартные методы определения предрасположенности к межкристаллитному разрушению аустенитных нержавеющих сталей» техника Е приведены в таблицах 3 и 4.

Полученные результаты испытаний ремонтных сварных швов на ударный изгиб при температуре минус 196°С соответствуют требованиям по ASME В31.3.

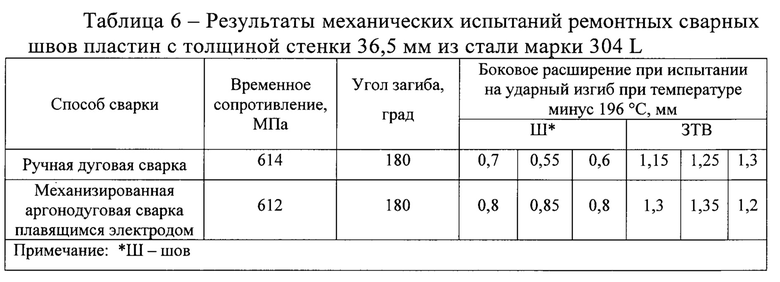

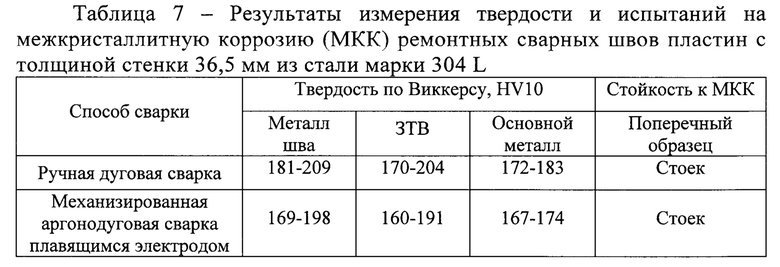

Пример 2. Способ опробован при ремонте основных швов пластин с толщиной стенки 36,5 мм из стали марки 304 L. Подготовку к ремонту выполняли путем выборки участков сварного шва механическим способом, затем выполняли заварку выборок с применением РДС и МАДП. Параметры режимов сварки определены таким образом, чтобы обеспечить минимальное тепловложение и оптимальные скорости охлаждения ЗТВ. Параметры режимов сварки ремонтных швов представлены в таблице 5.

После сварки выполнены операции неразрушающего контроля ремонтных сварных швов. В результате рентгено-телевизионного контроля ремонтных сварных швов недопустимые дефекты не обнаружены.

Результаты механических испытаний образцов ремонтных сварных швов по ASTM A370, определения твердости сварных швов по ГОСТ 2999 и испытаний на межкристаллитную коррозию по ASTM 262 техника Е приведены в таблицах 6 и 7.

Полученные результаты испытаний ремонтных сварных швов на ударный изгиб при температуре минус 196°С соответствуют требованиям по ASME В31.3.

Таким образом, разработан способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали, ремонтные сварные швы которых полностью соответствуют требованиям стандартов на трубы по механическим свойствам (ASME В31.3) с обеспечением свойств ремонтного сварного шва при испытании на ударный изгиб при температуре минус 196°С и обладают стойкостью к межкристаллитной коррозии для применения труб в сложных эксплуатационных условиях (ASTM A358), в том числе без проведения дополнительной объемной или локальной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали | 2022 |

|

RU2787204C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2639182C1 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

Изобретение может быть использовано для ремонта сварных швов труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных сталей, полученных с применением дуговой сварки под флюсом, эксплуатируемых при низких температурах. После обнаружения дефекта производят выборку дефектного участка механическим способом и ее заварку с применением ручной дуговой сварки или механизированной аргонодуговой сваркой плавящимся электродом. Регулируют тепловложение при ручной дуговой сварке с отклонением величины погонной энергии ±35% от номинального значения 8,4 кДж/см, а при механизированной аргонодуговой сварке плавящимся электродом - с отклонением величины погонной энергии ±35% от номинального значения 12,0 кДж/см. Обеспечиваются требования ASME В31.3 при испытании ремонтного сварного шва электросварных труб указанного диаметра и толщины на ударный изгиб при температуре минус 196°С при сохранении стойкости к межкристаллитной коррозии. 2 н.п. ф-лы, 7 табл.

1. Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали, характеризующийся тем, что осуществляют обнаружение дефекта, выборку дефектного участка механическим способом и заварку выборки дефектного участка сварного шва с применением ручной дуговой сварки, при этом регулируют тепловложение при сварке с отклонением величины погонной энергии ±35% от номинального значения 8,4 кДж/см.

2. Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали, характеризующийся тем, что осуществляют обнаружение дефекта, выборку дефектного участка механическим способом и заварку выборки дефектного участка сварного шва механизированной аргонодуговой сваркой плавящимся электродом, при этом регулируют тепловложение при сварке с отклонением величины погонной энергии ±35% от номинального значения 12,0 кДж/см.

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали | 2022 |

|

RU2787204C1 |

| Способ устранения газонасыщенных участков многослойных сварных швов | 1984 |

|

SU1175640A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| CN 103894705 A, 02.07.2014. | |||

Авторы

Даты

2025-03-20—Публикация

2024-08-07—Подача