Предлагаемое изобретение относится к способам повышения эксплуатационной долговечности труб магистральных газопроводов, бывших в эксплуатации с использованием сварки и упрочняющей ударной ультразвуковой обработки (УУО).

Известны способы ремонта дефектов труб магистральных газопроводов, например в виде стресскоррозионных трещин, путем установки приварных муфт различной конструкции (см. патент Японии №2099273, М. кл. B23K 9/00, F28F 11/00, опубл. 11.04.1990 г.; патент РФ №2224169, М. кл. F16L 55/18, опубл. 20.02.2004 г.; патент РФ №2247890, М. кл. F16L 55/18, опубл. 10.03.2005 г.; заявка РФ №2004135952, М. кл. F16L 55/18, опубл. 20.05.2006 г., а также Временную инструкцию по технологиям ремонта сварными муфтами дефектов труб и сварных соединений газопроводов. Изд. ОАО «Газпром», ООО «Научно-исследовательский институт природных газов и газовых технологий». - М., ВНИИГАЗ, 2005 г.).

В патенте Японии №2099273 ремонт осуществляют путем отрезания дефектной части трубы и соединения сваркой оставшихся концов трубы с использованием специальной оснастки в виде приварной муфты.

Упомянутая «Временная инструкция» устанавливает требования к производству работ при ремонте сварными стальными муфтами дефектов труб и сварных соединений газопроводов, осуществляемых ОАО «Газпром», в РФ, а в указанных выше патентах РФ раскрыты особенности такого ремонта.

Согласно «Временной инструкции» предлагается перед подготовкой дефектных участков трубы к ремонту муфтами очистить поверхность трубопровода от изоляционного покрытия по всему периметру на ширину не менее 100 мм в каждую сторону от границ предполагаемой установки муфт. Очистку рекомендуется проводить пескоструйной обработкой или ручными металлическими щетками. Далее для уточнения параметров и границ дефектов, толщины стенки, выявления возможных расслоений металла трубы, наружных и внутренних дефектов труб и сварных соединений проводится:

- визуальный и измерительный контроль периметра очищенной поверхности трубопровода;

- неразрушающий контроль ультразвуковым сплошным сканированием полного периметра трубы на расстоянии не менее 100 мм от границ предполагаемых кольцевых угловых сварных соединений муфт (элементов муфт);

- неразрушающий радиографический или ультразвуковой контроль полного периметра кольцевого сварного шва (при наличии внутри зоны установки муфты кольцевого шва);

- неразрушающий радиографический или ультразвуковой контроль полной длины продольного заводского шва в границах муфты и на расстоянии не менее 100 мм от границ предполагаемых кольцевых угловых сварных соединений муфт (элементов муфт).

Затем наружные дефекты глубиной более 0,2 мм должны быть устранены шлифованием, после чего осуществляется монтаж муфты или двух и более муфт ручной дуговой сваркой с использованием специальных сварочных приспособлений.

Особенностями ремонта по патенту РФ №2224169 по сравнению с приведенными выше операциями во «Временной инструкции» являются нанесение на зачищаемые места трубы клеевого состава и установка эластичных прокладок вокруг трубопровода, что повышает надежность ремонтных работ.

В патенте РФ №2247890 особенностями являются приварка на обработанном дефектном участке металлических пластин на заданном расстоянии друг от друга и наплавка металла в промежутках, образовавшихся между приварными пластинами, что повышает надежность трубопровода.

В заявке РФ №2004135952 особенностями являются нанесение на дефектном участке после очистки упрочняющего компаунда, а также использование двух полумуфт, взаимодействующих между собой продольными концевыми участками, один из которых выполнен скошенным с уменьшением толщины его стенки до острой кромки, при этом продольные концевые участки уложены внахлест и сварены угловыми швами, что повышает надежность ремонта.

Анализ вышеприведенных способов ремонта с помощью приварных муфт показывает их чрезвычайную трудоемкость, поскольку необходимо применение сложной и тяжелой техники, а сами муфты требуют использования большого количества металла и дополнительных приспособлений для повышения надежности ремонта.

Известен способ ремонтно-восстановительных работ на трубах магистральных трубопроводов (см. патент РФ №2277667, М. кл. В23К 9/04, F16L 55/18 от 10.06.2006 г.), который обеспечивает повышение эксплуатационной долговечности труб, бывших в эксплуатации и имеющих дефектные участки, без использования приварных муфт. Этот способ основан на применении сварки и УУО в зоне термического влияния (ЗТВ) заварки, при этом отличиями способа являются выполнение заварки дефектных участков протяженностью до 600 мм, шириной до 45 мм и глубиной до 5 мм с усилением до 2 мм и с перекрытием длины заварки не менее, чем на 20 мм с каждой стороны, осуществление автотермообработки по принципу отжигающего валика всего наплавленного сечения, зачистка с удалением наплавленного металла (усиление заварки), не прошедшей автотермообработки по принципу отжигающего валика, заподлицо с основным металлом, проведение контроля качества заварки радиографическим или ультразвуковым методом, проведение УУО как в ЗТВ, так и по всей поверхности заварки.

В известном способе обеспечивается расширение объема заварки и улучшение структуры металла заварки, что продлевает срок ее службы, а выполнение УУО по всей поверхности заварки создает необходимый уровень механических свойств и коррозионной стойкости и компенсирует сварочные напряжения растяжения основного металла трубы в зонах наплавки и ЗТВ.

Однако, поскольку в известном способе используется классическая разделка дефектных участков со скосом кромок, это требует больших подготовительных работ, в частности раскрытия стресскоррозионных трещин, что увеличивает трудоемкость процесса.

Данный способ выбран за прототип.

Задачей изобретения является уменьшение трудоемкости ремонтно-восстановительных работ при ремонте труб, бывших в эксплуатации и имеющих дефекты в виде стресскоррозионных трещин.

Решение поставленной задачи обеспечивается в способе ремонта стресскоррозионных трещин на трубах магистральных газопроводов с применением сварки, контроля сварки ультразвуковым методом и упрочнения ультразвуковой ударной обработкой, отличающемся тем, что производят зачистку только поверхности трубы до чистого металла абразивным кругом, затем методом капиллярной дефектоскопии определяют границы трещин, и неплавящимся вольфрамовым электродом осуществляют переплав трещин, начиная процесс в пределах от 10 до 15 мм от начала и конца трещины, образуя выемку с оплавленными краями любой протяженности, после этого осуществляют аргонодуговую сварку (заплавление) полученной выемки (мениска) по всей ее протяженности путем подачи сварочной проволоки, заваренную поверхность зачищают заподлицо с основным металлом, например шлифмашинками, и производят контроль качества переплава и заварки методом ультразвуковой дефектоскопии (УЗД), затем осуществляют упрочнение ультразвуковой ударной обработкой зачищенной поверхности.

Используемые в предлагаемом способе зачистка только поверхности трубы до чистого металла и аргонодуговой переплав стресскоррозионных трещин, гарантируют удаление их, что подтверждается последующим контролем УЗД.

Последующее упрочнение с применением УУО снимает напряженно-деформированное состояние трубы и повышает механические свойства зоны термического влияния уставшей трубы.

В результате удается сохранить бывшие в эксплуатации трубы магистральных газопроводов без ущерба качества труб при значительном уменьшении трудоемкости ремонтно-восстановительных работ, поскольку исключается необходимость в классической разделке дефектных участков со скосом кромок, использовавшейся в прототипе.

Пример реализации предлагаемого способа поясняется чертежами, где показаны поэтапные процессы ремонта методом аргонодугового переплава:

на фиг.1 показан пример зачистки одиночной стресскоррозионной трещины, где L - максимальная протяженность зачистки - 1,2 м, s - ширина зачистки - 8-10 мм, h - глубина трещины, не более 4-х мм. Зачистка подвергается контролю качества местонахождения трещины методом капиллярной дефектоскопии;

на фиг.2 показан результат аргонодугового переплава трещины на основном металле трубы в сечении, b - глубина проплавления - 5-6 мм, S - ширина мениска, 3-5 мм, глубина мениска (вогнутости) не регламентируется;

на фиг.3 - заплавление в среде аргона мениска проволокой Св. 08Г2С диаметром 3 мм, конструктивные элементы шва заварки - высота 1-3 мм, ширина 5-7 мм, подвергаемой контролю качества физическим методом - ультразвуковой;

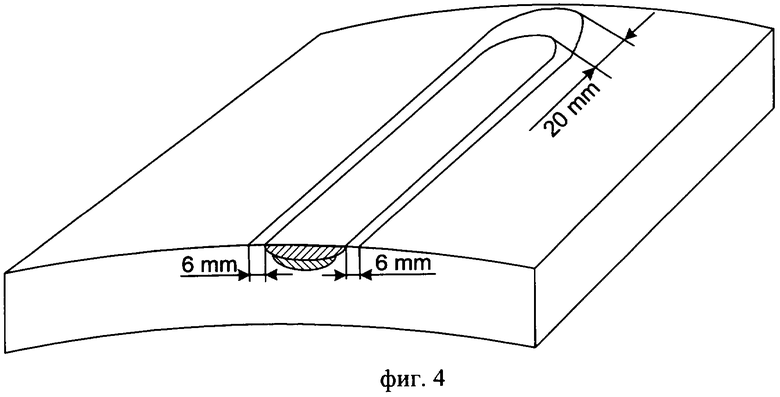

на фиг.4 - зашлифовка усиления шва заварки заподлицо с основным металлом трубы, и показаны зоны ультразвуковой ударной обработки (УУО).

При реализации предлагаемого способа в качестве примера использовались сварные узлы 2 плети по 3 трубы из стали 17Г1С Дн=1220 и 1420 мм с приваренными днищами. Трубы 1220×12,5 мм, вырезанные при капитальном ремонте в 2005 г. из магистрального газопровода «Торжок-Минск-Ивацевичи-2», имели многочисленные колонии стресскоррозионных трещин длиной от 10 до 1200 мм, глубиной до 4-х мм, ориентированные по образующей труб на расстоянии от 100 до 500 мм от продольных швов труб суммарной общей площадью поражения поверхностей на каждой трубе до 50000 мм2. На плети из новых труб 1420×15,6 мм были сделаны имитирующие выборки, аналогичные по количеству, протяженности, глубине, месторасположению и площади поражения как на трубах 1220 мм. Зачистка дефектных участков производилась абразивным кругом толщиной 8 мм на глубину до 1,5 мм по всей длине трещин с перекрытием до 15 мм в обе стороны по длине и до 4 мм по ширине. Затем определялись границы трещин методом капиллярной дефектоскопии с использованием цветного метода. После этого неплавящимся вольфрамовым электродом марки СВИ-1 осуществляли переплав трещин, образуя выемку с оплавленными краями протяженностью до 1,2 м. Затем осуществляли аргонодуговую сварку (заплавление) полученной выемки (мениска) по всей ее протяженности путем подачи сварочной проволоки марки Св. 0,8Г2С. Заваренную поверхность зачищали заподлицо с основным металлом машинкой шлифовальной «Fine». Контроль качества переплава и заварки методом ультразвуковой дефектоскопии производился с помощью дефектоскопа ультразвукового «TUD 210». Упрочнение зачищенной поверхности осуществлялось ультразвуковой ударной обработкой с использованием ультразвукового технологического комплекса «ШМЕЛЬ» (см. Руководство по эксплуатации и технические характеристики 82.92.03.447 РЭ (ЕИМА.295327.001ТУ) производства Федерального государственного унитарного предприятия «Производственное объединение «Северное машиностроительное предприятие» (164500, Россия, Архангельская обл., г.Северодвинск, Архангельское шоссе, 58). Этот комплекс предназначен для УУО сталей и сплавов, в частности сварных соединений металлоконструкций методом пластического деформирования материала на ультразвуковой частоте. Работа ультразвукового ударного инструмента этого прибора основана на ударном воздействии на обрабатываемый материал с помощью игл-ударников, колебания которых осуществляются с частотой 26-28 кГц при амплитуде ультразвуковых смещений Аууо = 30 мкм и средней скорости перемещения инструмента при его возвратно-поступательном движении 0,5 м/мин с осевым усилием прижатия от 20 до 40Н.

После упрочнения узлы были подвергнуты гидравлическим испытаниям давлением Р=1,25РРАБ=70 кгс/см2 для Дн=1220 мм и Р=1,25РРАБ=110 кгс/см2 для Дн=1420 мм в течение 24 часов. Никаких видимых изменений и протечек после окончания гидравлических испытаний выявлено не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| Способ восстановления заготовок из нержавеющей стали | 1990 |

|

SU1789325A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ В ЗОНАХ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2008 |

|

RU2378558C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

Изобретение может быть использовано для повышения эксплуатационной долговечности труб магистральных газопроводов, бывших в эксплуатации. После предварительной зачистки дефектного участка абразивным кругом по поверхности трубы методом капиллярной дефектоскопии определяют границы трещины и переплавляют дефектный участок неплавящимся вольфрамовым электродом. Процесс переплавления начинают и заканчивают на 10-15 мм от начала трещины и после ее конца с образованием выемки с оплавленными краями. Осуществляют заплавление полученной выемки по всей ее протяженности аргонодуговым методом с подачей сварочной проволоки. Затем выполняют зачистку заплавленной поверхности заподлицо с основным металлом и контролируют качество методом ультразвуковой дефектоскопии. Проводят последующее упрочнение ультразвуковой ударной обработкой зачищенной поверхности. Способ обеспечивает уменьшение трудоемкости ремонтно-восстановительных работ при ремонте труб, бывших в эксплуатации и имеющих дефекты в виде стресскоррозионных трещин. 4 ил.

Способ ремонта труб магистральных газопроводов со стресскоррозионными трещинами, включающий предварительную зачистку дефектного участка трубы абразивным кругом, его заплавление, зачистку заплавленной поверхности заподлицо с основным металлом, контроль качества методом ультразвуковой дефектоскопии и последующее упрочнение ультразвуковой ударной обработкой зачищенной поверхности, отличающийся тем, что предварительную зачистку дефектного участка осуществляют по поверхности трубы, после чего методом капиллярной дефектоскопии определяют границы трещины и переплавляют дефектный участок неплавящимся вольфрамовым электродом, начиная и заканчивая процесс на 10-15 мм от начала трещины и после ее конца, соответственно, с образованием выемки с оплавленными краями, а заплавление полученной выемки по всей ее протяженности осуществляют аргонодуговым методом с подачей сварочной проволоки.

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| Способ устранения газонасыщенных участков многослойных сварных швов | 1984 |

|

SU1175640A1 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ | 1991 |

|

RU2012474C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

Авторы

Даты

2008-11-10—Публикация

2006-12-25—Подача