Изобретение относится к области получения конструкционных материалов для изготовления узлов и целых конструкций с повышенным сопротивлением к удару, работающих в агрессивных средах при повышенных температурах, и может быть использовано в химической, космической, авиационной промышленности и других отраслях народного хозяйства.

Применяемые до настоящего времени конструкции из нержавеющей стали имеют недостаточную коррозионную стойкость и большой удельный вес, а дефицит цветных металлов, входящих в состав нержавеющих сталей, делает их применение неэкономичным. Поэтому широкое распространение получило изготовление узлов и конструкций из композиционных материалов на основе стеклоткани.

Известен конструкционный композиционный материал на основе стеклоткани (см. патент RU №2015926, В 32 В 17/04, В 32 В 27/36, опубл. 15.07.94, бюл. №13). Однако эти конструкции не обладают значительным преимуществом по хемостойкости и имеют относительно низкую ударную вязкость (около 100 кгс·см/см2).

Известен конструкционный композиционный материал для изготовления крупногабаритных изделий с повышенным сопротивлением к удару и эрозии в виде стеклооргановолокнитов, где наружный слой состоит из органических волокон с высокой хемостойкостью (см. Пластики конструкционного назначения, под редакцией Трастянской Л.Б. Москва, Химия, 1984). Однако органические волокна не обладают достаточной термостойкостью и значительно отличаются по коэффициенту термического расширения от стеклянных волокон, что не дает возможность применять такие конструкционные композиционные материалы при повышенных температурах.

Известен конструкционный композиционный материал (см. патент RU №2112652, МПК B 29 D 9/00, F 16 L 9/12, В 32 В 5/28, опубл. 10.06.98, бюл. №16). Защитный слой выполнен из слоев углеродной ткани, пропитанной фенолоформальдегидным связующим, силовой слой выполнен из слоев стеклоткани, пропитанной эпоксидной смолой дианового типа. На границе раздела разнородных частей вводится третий промежуточный слой из термопластичного полимера. Соотношение толщин слоев от 1:1:1-45 мм до 6:6:10-45 мм. Предложенный конструкционный композиционный материал является хемостойким и при многократной смене температурной нагрузки от -30° до +110°С сохраняет герметичность, однако, имеет низкие показатели ударной вязкости (не более 100 кгс·см/см2), так как является многослойным и представляет собой неоднородный композиционный материал в виде соединения разнородных наполнителей с различными связующими и с промежуточным слоем из полимера.

Известно принятое за прототип техническое решение, где предлагается конструкционный композиционный материал (см. описание к патенту RU №1807948, МПК В 32 В 17/12, 27/38, 27/42, опубл. 07.04.93, бюл. №13). Защитный слой выполнен из слоев углеродной ткани, пропитанной фенолоформальдегидным связующим или раствором эпоксифенольной смолы на основе диметилвинилэтинилфенола, силовой слой выполнен из слоев стеклоткани, пропитанной фенолоформальдегидным связующим. Углеродную ткань и стеклоткань берут в массовом соотношении 1:2-42. Предложенный конструкционный композиционный материал является хемостойким и при многократной смене температурной нагрузки от -30° до +110°С сохраняет герметичность, однако, не пригоден для использования в изготовлении тонкостенных конструкций с повышенной ударной вязкостью.

Известен принятый за прототип способ получения конструкционного композиционного материала (см. патент RU №1807948, МПК В 32 В 17/12, опубл. 07.04.93, бюл. №13), включающий пропитку углеродных и стеклянных тканей термореактивным связующим, сборку в пакет и последующее отверждение, причем стеклоткань пропитывают фенолоформальдегидным связующим, а углеродную ткань пропитывают либо фенолоформальдегидным связующим, либо раствором эпоксифенольной смолы на основе диметилвинилэтинил-фенола. Хотя изготовленный по указанному способу композиционный материал имеет повышенные эксплуатационные свойства, однако, не пригоден для использования в тонкостенных конструкциях с высокой ударной вязкостью.

Задачей настоящего технического решения является получение хемо- и термостойкого конструкционного композиционного материала для тонкостенных конструкций с высокой ударной вязкостью.

Техническим результатом является отсутствие коробления и изменения геометрических параметров, сохранение повышенной стойкости к удару при повышенных температурах и в агрессивной среде.

Поставленная задача достигается тем, что конструкционный композиционный материал содержит защитный слой из углеродной ткани и силовой слой из стеклоткани, пропитанные фенолоформальдегидным связующим, при этом углеродная ткань и стеклоткань имеют полотняное переплетение с соотношением количества слоев из углеродной ткани и количества слоев из стеклоткани, равным 1:3-1:5. В качестве углеродной ткани используют имеющую значительную извитость нити углеродную ткань, полученную путем карбонизации гидратцеллюлозной ткани, коэффициенты линейного термического расширения КЛТР углеродной ткани и стеклоткани полотняного переплетения составляют 7,7×10-6 К-1 и 8,1×10-6 К-1 соответственно. Общее количество слоев для тонкостенных конструкций равно 12, причем количество слоев из углеродной ткани равно 2. В качестве стеклоткани используют стеклоткань СТФ-4А полотняного переплетения, в качестве углеродной ткани используют углеродную ткань УУТ-2 полотняного переплетения, в качестве фенолоформальдегидного связующего используется фенолоформальдегидная смола ВИАМ-Б, содержащая 3-5% отвердителя бензосульфокислоты.

Способ получения конструкционного композиционного материала включает пропитку стеклоткани и углеродной ткани термореактивным связующим, сборку в пакет, последующее отверждение, при этом пакет прессуют в пресс-форме полузакрытого типа при температуре 70°-100°С на гидравлическом прессе при давлении 15-30 кгс/см2, выдерживая в течение 1-2 часов, затем, не сбрасывая давления, охлаждают до 30-40°С.

Конструкционный композиционный материал в качестве защитного (хемостойкого и термостойкого) слоя содержит углеродную ткань полотняного переплетения с высокой химической стойкостью, полученную путем карбонизации гидратцеллюлозной ткани, имеющей значительную извитость нити и повышенную хемостойкость. В качестве силового слоя используют стеклоткань полотняного переплетения. При этом углеродная ткань и стеклоткань пропитаны фенолоформальдегидным связующим, содержащим 3-5% отвердителя. Соотношение наполнителя и связующего составляет около 50%. Такой конструкционный композиционный материал не подчиняется закону аддитивности и имеет ударную вязкость в два раза выше расчетной. Сохраняет физико-механические свойства при повышенных температурах и в агрессивных средах.

Способ получения конструкционного композиционного материала состоит в следующем. Стеклоткань и углеродную ткань пропитывают фенолоформальдегидным связующим, после этого собирают в пакет. Затем пакет прессуют в пресс-форме полузакрытого типа при температуре 70-100°С и давлении 15-30 кгс/см2 на гидравлическом прессе, выдерживая в течение 1-2 часов. Затем, не сбрасывая давления, охлаждают до 30-40°С и раскрывают пресс-форму.

Наилучший результат для тонкостенных конструкций получен из 12 слоев, из которых количество слоев из углеродной ткани равно 2, а количество слоев из стеклоткани равно 10 (см. таблицу).

Пример 1

Из стеклоткани СТФ-4А полотняного переплетения и углеродной ткани УУТ-2 полотняного переплетения, пропитанных фенолоформальдегидной смолой ВИАМ-Б, содержащей 4% отвердителя БСК (бензосульфокислота) собирается в пакет. Соотношение наполнителя и связующего составило около 50%. Затем пакет прессуют в пресс-форме полузакрытого типа при температуре 80°С и давлении 15 кгс/см2 на гидравлическом прессе, выдерживая в течение 1 часа. Затем охлаждают до 40°С и раскрывают пресс-форму. Весь пакет состоит из 12 отдельных слоев ткани, причем соотношение количества слоев из углеродной ткани к стеклоткани берется 9:3.

Пример 2

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 6:6.

Пример 3

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 4:8.

Пример 4

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 3:9.

Пример 5

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 2:10.

Пример 6

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 1:11.

Пример 7

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 0:12.

Пример 8

То же, только соотношение количества слоев из углеродной ткани к стеклоткани берется 12:0.

Пример 9

То же, только весь пакет состоит из 18 отдельных слоев тканей, причем соотношение количества слоев из углеродной ткани к стеклоткани берется 3:15.

Пример 10

То же, только весь пакет состоит из 20 отдельных слоев тканей, причем соотношение количества слоев из углеродной ткани к стеклоткани берется 5:15.

Пример 11

То же, только весь пакет состоит из 24 отдельных слоев тканей, причем соотношение количества слоев из углеродной ткани к стеклоткани берется 4:20.

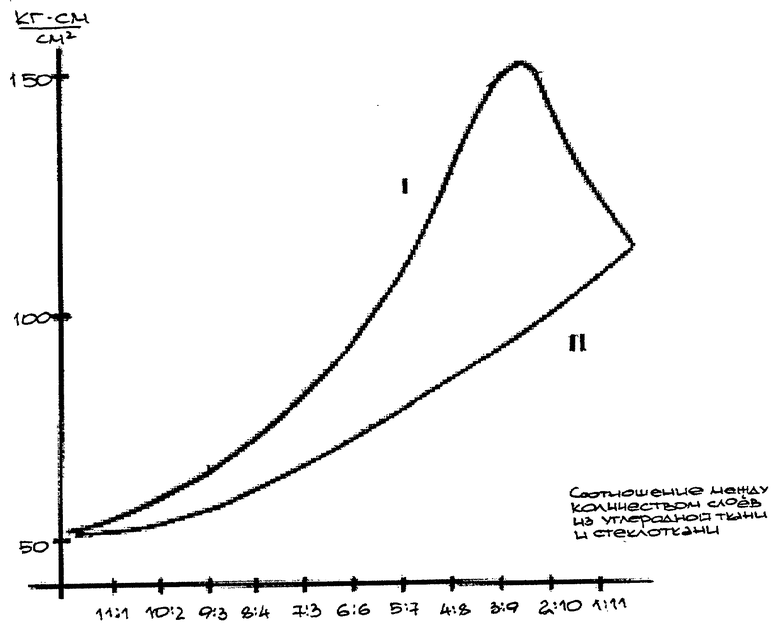

Полученные физико-механические характеристики конструкционного композиционного материала для тонкостенных конструкций из 12 слоев (примеры №1-№8) иллюстрируются на чертеже, где показано изменение значения показателя ударной вязкости с изменением соотношения между количеством слоев стеклоткани и количеством слоев углеродной ткани. Такой конструкционный композиционный материал не подчиняется закону аддитивности и имеет ударную вязкость со стороны углеродной ткани (кривая I) выше расчетной (эффект синергизма). Причем ударная вязкость со стороны стеклоткани (кривая II) имеет практически линейную зависимость от количественного соотношения армирующих компонентов и возрастает с увеличением доли стеклоткани, то есть близка к расчетной. Ударная вязкость конструкционного композиционного материала со стороны углеродной ткани (кривая I) возрастает не линейно и при соотношении 1:3-1:5, достигает величины в 3 раза выше, чем у углеродной ткани, в 1,5 выше, чем у стеклоткани и в два раза выше по сравнению с расчетной, которая практически соответствует прочности со стороны стеклоткани. При соотношении меньше 1:5 толщина более хрупкого слоя из углеродной ткани недостаточна и разрушение происходит практически по механизму разрушения стеклоткани. При соотношении выше 1:3 недостаточна толщина из стеклоткани (вязкого армированного слоя) и ударная вязкость конструкционного композиционного материала возрастает незначительно.

Благодаря близким коэффициентам линейного термического расширения КЛТР углеродной ткани и стеклоткани полотняного переплетения, составляющим 7,7×10-6 К-1 и 8,1×10-6 К-1 соответственно, при повышенных температурах не происходит коробление изготовленных изделий из конструкционного композиционного материала и изменение геометрических параметров. Из таблицы видно, что ударная вязкость со стороны углеродной ткани при повышенной температуре (200°С) даже выше, чем при обычной температуре (20°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239895C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2405675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| Гибридная композитная панель для авиаконструкций | 2016 |

|

RU2637001C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2278878C1 |

| ВТУЛКА РЫЧАЖНОЙ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТА | 2005 |

|

RU2298707C1 |

| ЛИСТОВОЙ СЛОИСТЫЙ ПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2014 |

|

RU2597372C2 |

| Вкладыш соплового блока РДТТ из углестеклопластика с регулируемой эрозионной стойкостью | 2020 |

|

RU2767242C1 |

Изобретение относится к области получения конструкционных материалов и может быть использовано в химической, космической, авиационной промышленности и других отраслях народного хозяйства для изготовления узлов и целых конструкций с повышенным сопротивлением к удару, работающих в агрессивных средах при повышенных температурах. Конструкционный композиционный материал содержит защитный слой из углеродной ткани и силовой слой из стеклоткани, пропитанные связующим, в качестве которого используют фенолоформальдегидную смолу ВИАМ-Б, содержащую 3-5% отвердителя бензосульфокислоты. Соотношение количества слоев из углеродной ткани и количества слоев из стеклоткани равно 1:3-1:5, при этом количество слоев из углеродной ткани не менее двух. Способ получения материала включает пропитку стеклоткани и углеродной ткани связующим, сборку в пакет и последующее отверждение. Изобретение обеспечивает получение хемостойкого и термостойкого конструкционного материала. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

| Способ получения токопроводящего химически стойкого многослойного гибридного материала | 1990 |

|

SU1807948A3 |

| РАСТВОРИМЫЕ В ВОДЕ ФОСФОНООКСИМЕТИЛОВЫЕ ЭФИРЫ ЗАТРУДНЕННЫХ СПИРТОВ ИЛИ ФЕНОЛОВ, ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ НА ИХ ОСНОВЕ, СПОСОБ АНЕСТЕЗИИ И СПОСОБ ЛЕЧЕНИЯ ОПУХОЛЕВЫХ ЗАБОЛЕВАНИЙ | 1999 |

|

RU2235727C2 |

| Способ изготовления пресс-материала на основе фосфатного связующего | 1990 |

|

SU1766708A1 |

| JP 10235799, А, 08.09.1998. | |||

Авторы

Даты

2006-06-20—Публикация

2004-11-30—Подача