Изобретение относится к атомной промышленности, к материалам, применяемым для защиты от проникающих излучений, в частности для изготовления радиационно-стойких защитных контейнеров, предназначенных для хранения и перевозки радиоактивных источников, а также к способам для их изготовления.

Современные отечественные способы упаковки твердых радиоактивных отходов (РАО) в бочки из нержавеющей стали для их захоронения под землей в углублениях, облицованных цементом и покрытых битумом, обладают рядом недостатков:

- битум пожароопасен, подвержен биологической деградации;

- цемент растрескивается, и через трещины просачиваются атмосферные и почвенные воды;

- срок службы при воздействии радиационно-стимулированной коррозии составляет 20-25 лет;

- объем засыпки РАО составляет около 30% от общего объема конструкции, так, например, бетонный контейнер НЗК 300/0, 5С имеет объем засыпки 28%.

Известен композиционный материал [см. патент RU № 2111559, МПК6: G 21 F 1/10, опубликованный 20.05.98], защищающий от проникающего излучения, на резиновой основе и с порошкообразным наполнителем из тяжелых и редкоземельных элементов разного гранулометрического состава, например вольфрама и оксида гадолиния (1:1) с размером частиц от 50 до 315 мкм.

Недостатками данного композиционного материала является то, что он не имеет конструкционной прочности и долговечности, необходимой для длительного хранения (захоронения) радиоактивных веществ.

Известен способ получения композиционного материала [см. описание к патенту RU № 2111559, МПК6: G 21 F 1/10, опубликованный 20.05.98], включающий следующее. Подготавливают порошкообразный наполнитель. С этой целью металлические отходы вольфрама в виде крупки измельчают на шаровой мельнице. Полученный порошок последовательно просеивают через сито. Далее полученный порошок наполнителя вносят в резиновую смесь на основе СКИ-3 и тщательно перемешивают продукт, после чего его провальцовывают и откаландровывают. Откаландрованный материал подвергают вулканизации прессованием при температуре 150°С в течение 20 мин.

Недостатками данного способа изготовления композиционного материала является то, что получаемый композиционный материал не имеет конструкционной прочности и долговечности, необходимой для длительного хранения (захоронения) радиоактивных веществ.

Известен композиционный материал [см. патент RU № 2142439, МПК6: С 04 В 26/14, G 21 F 1/10, опубликованный 10.12.99], включающий эпоксидную смолу, отход производства оптического стекла заданного гранулометрического состава, полиэтиленполиамин, а в качестве пластификатора - минеральное масло типа АС-8.

Недостатками данного изобретения, принятого за прототип, являются:

- невысокая конструкционная прочность получаемого композиционного материала, а именно: прочность на сжатие составляет всего 140 МПа,

- недостаточный линейный коэффициент ослабления γ-квантов - 0,32 см-1.

Наиболее приемлемым для разработок радиационных упаковок является стеклопластик, имеющий более высокую стойкость к агрессивным средам и многотонажное производство, позволяя при прочих равных условиях увеличить срок службы и довести засыпной объем РАО до 80-90%. Композиционный материал [см. заявка RU №99110314. МПК6: С 04 В 35/18, опубликованная 10.032.2001] включает армирующий материал, алюмофосфатное связующее с порошкообразным наполнителем оксида алюминия. В качестве армирующего материала использована стеклоткань из алюмоборосиликатного волокна.

Недостатком данного композиционного материала, принятого за прототип, является недостаточно высокий линейный коэффициент ослабления γ-квантов, так как используют порошкообразный наполнитель оксида алюминия, имеющего низкую плотность, для ослабления радиоизлучений.

Известен способ получения композиционного материала [см. описание к патенту RU №2142439, МПК6: С 04 В 26/14, G 21 F 1/10, опубликованный 10.12.99], включающий следующее. Приготавливают сухую смесь - наполнитель - из отходов производства оптического стекла. Далее отдельно совмещают разогретую на водяной бане до температуры 80°С смолу ЭД-16 и пластификатор. После остывания смеси до 30-40°C в нее добавляют отвердитель - полиэтиленполиамин ПЭПА. Далее, наполнитель и связующее совмещают и перемешивают в течение 3-5 мин до получения однородной массы.

Недостатками данного технического решения, принятого за прототип, является невысокая конструкционная прочность, а также недостаточный линейный коэффициент ослабления γ-квантов.

Задачей данного изобретения является повышение радиационно-защитных свойств и конструкционной прочности композиционного материала.

Техническим результатом является получение высокопрочного гибридного композиционного материала с высоким линейный коэффициент ослабления γ-квантов и низкой проницаемостью для изготовления влаго-, био-, радиационно-стойких защитных контейнеров, используемых при упаковке и захоронении РАО. Получают емкости из предлагаемого композиционного материала с высоким объемом (до 90 и более %) засыпки РАО, долговечностью более 100 лет, в сочетании с высокими физико-механическими характеристиками.

Поставленная задача достигается тем, что композиционный материал содержит в качестве армирующего наполнителя стеклоткань, связующее с порошкообразным наполнителем, при этом в качестве связующего используют эпоксидный компаунд при следующем соотношении компонентов:

эпокси новолачная смола ЭН-6 - 100 частей,

фурфурилглицедиловый эфир - 20,4 частей,

катализатор УП-605/3 - 3,6 частей,

смола-отвердитель - 6,0 частей,

при этом связующее содержит на 130 весовых частей смоляной части 1300 весовых частей порошкообразного наполнителя, причем в качестве порошкообразного наполнителя используют тонкодисперсный порошкообразный вольфрам.

Композиционный материал во втором варианте содержит в качестве связующего фенолоформальдегидное связующее - лак СКС-1 - спиртовой раствор резольной фенолоформальдегидной смолы, содержащий на 100 весовых частей смоляной части 1000 весовых частей порошкообразного наполнителя, причем в качестве порошкообразного наполнителя используют тонкодисперсный порошкообразный вольфрам.

Для композиционного материала в первом варианте в качестве армирующего наполнителя используют стеклоткань Т 10-80.

Для композиционного материала в качестве армирующего наполнителя используют стеклоткань ЭЗ.100.

Композиционный материал содержит тонкодисперсный порошкообразный вольфрам с дисперсностью частиц от 4 до 12 мкм.

Композиционный материал содержит раствор эпоксидного компаунда, при этом по смоляной части в качестве порошкообразного наполнителя содержит тонкодисперсный порошкообразный вольфрам до 60 объемных процентов или 10-12 весовых частей на одну весовую часть смоляной части.

Композиционный материал в качестве раствора эпоксидного компаунда содержит 40-60% раствор в спирто-ацетоновой смеси в соотношении 1/2.

Способ изготовления композиционного материала, включающий изготовление композиционного материала из наполнителя и связующего, при этом для изготовления композиционного материала используют армирующий наполнитель и связующее, содержащее тонкодисперсный порошкообразный наполнитель, при этом армирующий наполнитель пропитывают связующим, пропитанные слои армирующего наполнителя собирают в пакеты и укладывают на формующую оправку, при этом полученную заготовку формуют по температурно-временному режиму термореактивного связующего.

Способ изготовления композиционного материала в качестве связующего содержит раствор эпоксидного компаунда.

Способ изготовления композиционного материала в качестве связующего содержит фенолоформальдегидное связующее.

Способ изготовления композиционного материала в случае криволинейной оправки состоит в следующем: пакеты укладывают встык и послойно с кратным углом поворота оправки после укладки каждого слоя пакета заготовки для формования.

В способе изготовления композиционного материала количество пропитанных слоев армирующего связующего в пакете выбирают из интервала 4-8.

Композиционный материал (варианты) иллюстрируется приведенными ниже примерами.

Пример 1.

Армирующий наполнитель - стеклоткань Т 10-80.

Связующее (матрица) - эпоксидный компаунд, содержащий 130 весовых частей смоляной части (эпокси новолачная смола ЭН-6 - 100 частей, фурфурилглицедиловый эфир - 20,4 частей, катализатор УП-605/3 - 3,6 частей, смола-отвердитель - 6,0 частей), в который добавляют 1300 весовых частей тонкодисперсного порошкообразного вольфрама (отходы производства) с дисперсностью частиц от 4 до 12 мкм.

Автоклавный режим формования, время - 6 часов, температура - 170°С, давление - 7 атмосфер.

Пример 2.

Армирующий наполнитель - стеклоткань ЭЗ.100.

Связующее (матрица) - то же, что в примере 1.

Автоклавный режим формования, время - 6 часов, температура - 170°С давление - 7 атмосфер.

Пример 3.

Армирующий наполнитель - стеклоткань ЭЗ.100.

Армирующий наполнитель - стеклоткань ЭЗ.100.

Связующее (матрица) - фенолоформальдегидное связующее - лак СКС-1 - спиртовой раствор резольной фенолоформальдегидной смолы, содержащий на 100 весовых частей смоляного части 1000 весовых частей тонкодисперсного порошкообразного вольфрама (отходы производства) с дисперсностью частиц от 4 до 12 мкм.

Автоклавный режим формования: время - 6 часов, температура - 160°С, давление - 9 атмосфер.

Способ получения композиционного материала, например, для радиационно-стойких защитных контейнеров высотой 1000 мм, диаметром 600 мм и толщиной стенки 10 мм, заключается в следующем.

В качестве армирующего материала-наполнителя используют стеклоткань. Стеклоткань раскраивают на 20 заготовок размером 1000×1880 мм. В качестве матричного материала (связующего) выбирают раствор эпоксидного компаунда. Связующее содержит от смоляной части по объему 54,6% тонкодисперсного порошкообразного вольфрама, получаемого из отходов производства. Для равномерного распределения тонкодисперсного порошкообразного вольфрама и обеспечения требуемой вязкости для качественной пропитки стеклоткани используют 40-50%-ый раствор эпоксидного компаунда в спирто-ацетоновой смеси (1/2).

На полученные заготовки стеклоткани наносят связующее из расчета на 1 кг стеклоткани 10,72 кг связующего. Пропитанные заготовки собирают по четыре слоя в пять пакетов и подсушивают для удаления газообразных летучих продуктов (до 6%) из компаунда с учетом сохранения липкости заготовки. Количество слоев в пакете выбирают из интервала 4-8 в зависимости от физико-механических характеристик, предъявляемых к композиционному материалу.

Для получения изделия криволинейной формы (например, цилиндрического корпуса для защитного контейнера) пакеты выкладывают послойно и встык на формующую оправку, например цилиндрическую разборную оправку разгрузочного типа (давление на внешнюю и внутреннюю поверхности оправки одинаково), для обеспечения высокого давления прессования без изменения геометрии оправки. Выкладку пакетов на оправку производят, например, на намоточном станке поочередно встык с прикаткой фторопластовым роликом и поворотом оправки на 72° после каждого слоя из пакета, т.е. получают смещение каждого стыка пакета на 72°.

Заготовку подматывают одним слоем стеклоровинга, покрывают дренажным слоем многослойной кремнеземной ткани МКТ для поглощения избытка связующего и продуктов поликонденсации, возникающих при формовании. Далее накрывают двумя слоями двухсторонней теплостойкой прорезиненной ткани ТСБ качестве вакуумного мешка. Оправку с заготовкой помещают в автоклав, например “Шольц”, где подвергают термообработке при давлении согласно температурно-временному режиму отверждения используемого связующего в среде инертного газа (например, азота) под давлением. С помощью форвакуумного насоса из вакуумного мешка удаляют воздух и газообразные летучие продукты.

Для получения плоской заготовки для формования (например, крышки для защитного контейнера) пакеты выкладывают послойно на формующую оправку, например, между обкладными листами, покрытыми антиадгезионной смазкой. Оправку с заготовкой помещают в гидравлический пресс с обогреваемыми плитами, где подвергают термообработке при давлении согласно температурно-временному режиму отверждения используемого термореактивного связующего.

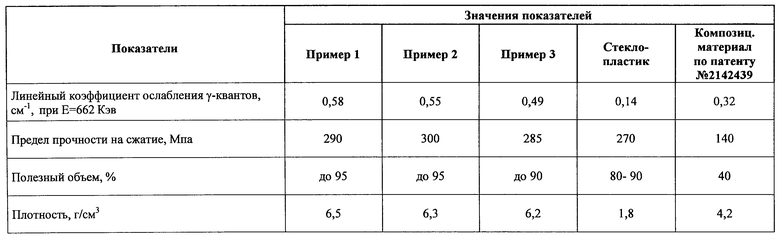

В приведенной таблице приведены физико-механические характеристики изготовленных по указанному выше способу трех образцов защитных контейнеров с использованием композиционного материала из примеров 1, 2, 3.

Предлагаемые гибридные композиционные материалы обеспечивают сохранение армирующего эффекта используемой стеклоткани, обладают высокой прочностью при сжатии и высоким линейным коэффициентом ослабления радиоактивного излучения (γ-квантов). Применение указанных высокопрочных композиционных материалов позволяет получить материалы с высокими радиационно-защитными характеристиками, в частности при изготовлении защитных контейнеров для упаковки и захоронения радиоактивных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2278027C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| ФЕНОЛОФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2333922C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

Изобретение относится к области защиты от ионизирующего излучения. Сущность изобретения: композиционный материал включает в качестве армирующего наполнителя стеклоткань, связующее с порошкообразным наполнителем. В качестве связующего используют эпоксидный компаунд при следующем соотношении компонентов: эпокси новолачная смола ЭН-6 - 100 частей, фурфурилглицедиловый эфир - 20,4 частей, катализатор УП-605/3 - 3,6 частей, смола-отвердитель - 6,0 частей. При этом связующее содержит на 130 весовых частей смоляной части 1300 весовых частей порошкообразного наполнителя - тонкодисперсного порошкообразного вольфрама. В качестве связующего может использоваться также фенолоформальдегидное связующее - лак СКС-1 - спиртовой раствор резольной фенолоформальдегидной смолы. При этом связующее содержит на 100 весовых частей смоляной части 1000 весовых частей тонкодисперсного порошкообразного вольфрама. Для изготовления композиционного материала армирующий наполнитель пропитывают связующим, пропитанные слои армирующего наполнителя собирают в пакеты и укладывают на формующую оправку. Полученную заготовку формуют по температурно-временному режиму термореактивного связующего. Преимущества изобретения заключаются в повышении радиационно-защитных свойств и конструкционной прочности композиционного материала. 3 н. и 11 з.п. ф-лы, 1 табл.

| RU 99110314 А, 10.03.2001 | |||

| РЕНТГЕНОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2172990C2 |

| Устройство для непрерывного плавления,обезвоживания,разогрева и очистки битума | 1983 |

|

SU1122766A1 |

| US 3609372 А, 28.09.1971 | |||

| US 4129524 А, 12.12.1978. | |||

Авторы

Даты

2004-11-10—Публикация

2002-07-30—Подача