Изобретение относится к производству строительных материалов и предназначено для изготовления фосфатного пресс-материала, предназначенного, в частности, для наружных конструкций элементов индустриального печестроения, а также для сэндвич-панелей, используемых для ограждающих конструкций зданий.

Известен способ изготовления фосфатного пресс-материала, включающий пропитку стекловолокнистой ткани фосфатным связующим и прессование материала при удельном давлении 4-5 МПа и температуре 270°СвтечениеЗч 1.

Известный способ позволяет получать качественный пресс-материал, однако процесс его изготовления является достаточно длительным, например для получения 10 листов пресс-материала требуется около 30 н и трудоемким.

Наиболее близким к описываемому изобретению является способ изготовления пресс-материала на основе фосфатного связующего путем пропитки стекловолокнистой основы фосфатным связующим, сушки до полного удаления несвязанной воды при 50-300°С втечениеО,1-100ч и последующего прессования при температуре 120-200°С и давлении 1-8 МПа в течение 1,5-5,5 мин на 1 мм толщины материала 2.

Недостатками известного способа являются достаточно большие длительность процесса и трудоемкость.

Цель изобретения - ускорение процесса при сохранении физико-механических свойств пресс-материала.

VJ

о о

NJ

О

со

Цель достигается тем, что в способе изготовления пресс-материала на основе фосфатного связующего, включающем пропитку стекловолокнистой основы фосфатным связующим, сушку при 120-150С С и прессование при той же температуре, осуществляют непрерывную подачу стек- ловолокнистой основы и фосфатного связующего со скоростью 0,Т-0,5 м/мин с одновременный1 разогревом до температу- ры 100-f40°C, пропитку производят при той же температуре при удельном давлении 0,05-0,12 МПа, после сушки пресс-материал режут на листы, а прессование пакета листов проводят при удалении давлении 0,4- 1,0 МПа в течение 4-6 ч.

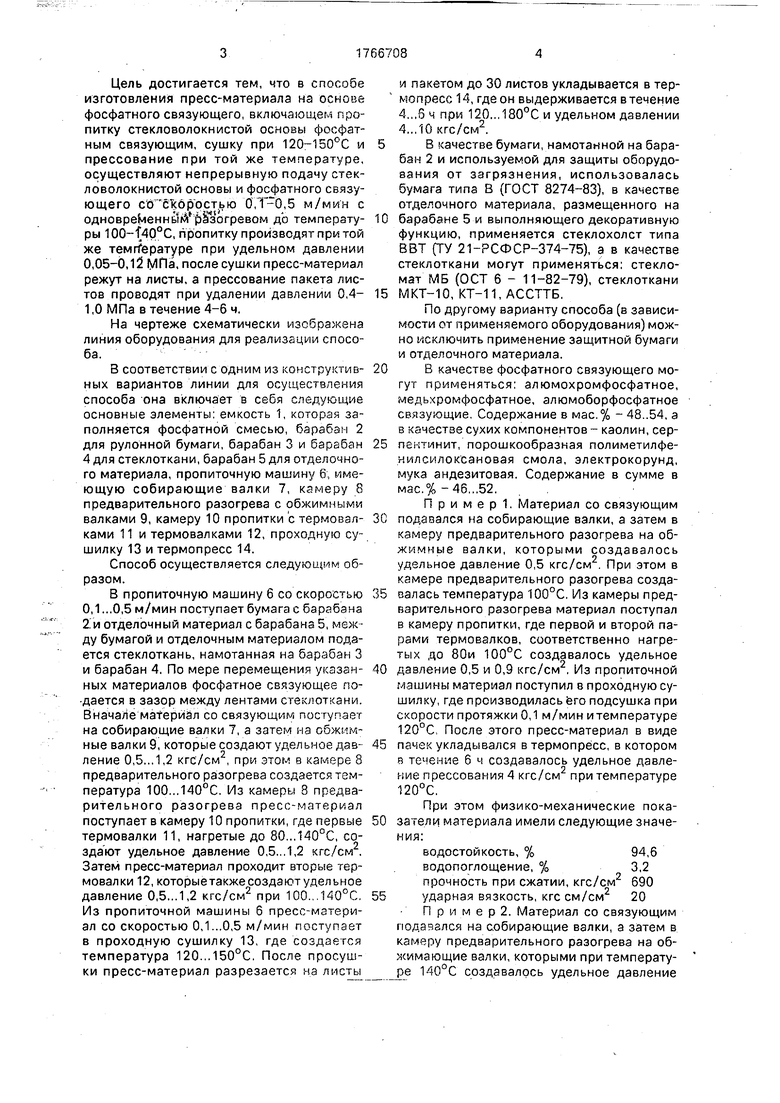

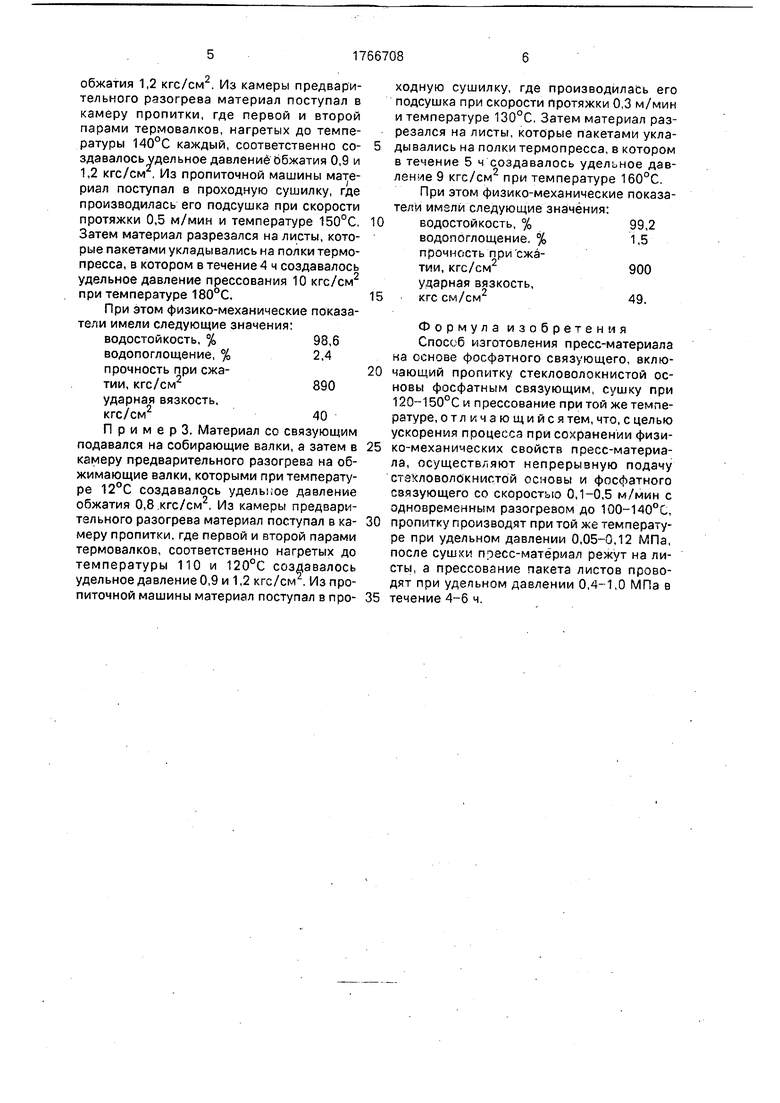

На чертеже схематически изображена линия оборудования для реализации способа.

В соответствии с одним из конструктив- ных вариантов линии для осуществления способа она включает в себя следующие основные элементы: емкость 1, которая заполняется фосфатной смесью, барабан 2 для рулонной бумаги, барабан 3 и барабан 4 для стеклоткани, барабан 5 для отделочного материала, пропиточную машину 6, имеющую собирающие валки 7, камеру 8 предварительного разогрева с обжимными валками 9, камеру 10 пропитки с термовал- ками 11 и термовалками 12, проходную сушилку 13 и термопресс 14.

Способ осуществляется следующим образом.

В пропиточную машину 6 со скоростью 0,1 ...0,5 м/мин поступает бумага с барабана 2и отделочный материал с барабана 5, между бумагой и отделочным материалом подается стеклоткань, намотанная на барабан 3 и барабан 4. По мере перемещения указан- ных материалов фосфатное связующее по- дается в зазор между лентами стеклоткани. Вначале материал со связующим поступает на собирающие валки 7, а затем на обжимные валки 9, которые создают удельное дав- ление 0,5...1,2 кгс/см2, при этом в камере 8 предварительного разогрева создается температура Ю0...140°С. Из камеры 8 предварительного разогрева пресс-материал поступает в камеру 10 пропитки, где первые термовалки 11, нагретые до 80...140°С, создают удельное давление 0,5...1,2 кгс/см . Затем пресс-материал проходит вторые термовалки 12, которыетакжесоздаютудельное давление 0,5...1,2 кгс/см2 при 100. 140°С. Из пропиточной машины 6 пресс-материал со скоростью 0,1...0,5 м/мин поступает в проходную сушилку 13, где создается температура 120.,.150°С. После просушки пресс-материал разрезается на листы

и пакетом до 30 листов укладывается в термопресс 14, где он выдерживается в течение 4...6 ч при 120..,180°С и удельном давлении 4..,10 кгс/см .

В качестве бумаги, намотанной на барабан 2 и используемой для защиты оборудования от загрязнения, использовалась бумага типа В (ГОСТ 8274-83), в качестве отделочного материала, размещенного на барабане 5 и выполняющего декоративную функцию, применяется стеклохолст типа ВВТ (ТУ 21-РСФСР-374-75), а в качестве стеклоткани могут применяться: стекло- мат МБ (ОСТ 6 - 11-82-79), стеклоткани МКТ-10, КТ-11, АССТТБ.

По другому варианту способа (в зависимости от применяемого оборудования) можно исключить применение защитной бумаги и отделочного материала.

В качестве фосфатного связующего могут применяться: алюмохромфосфатное, медьхромфосфатное, алюмоборфосфатное связующие. Содержание в мас.% - 48..54, а в качестве сухих компонентов - каолин, серпентинит, порошкообразная полиметилфе- нилсилоксановая смола, электрокорунд, мука андезитовая. Содержание в сумме в мас.% -46...52.

П р и м е р 1. Материал со связующим подавался на собирающие валки, а затем в камеру предварительного разогрева на обжимные валки, которыми создавалось удельное давление 0,5 кгс/см2. При этом в камере предварительного разогрева создавалась температура 100°С. Из камеры предварительного разогрева материал поступал в камеру пропитки, где первой и второй парами термовалков, соответственно нагретых до 80и 100°С создавалось удельное давление 0,5 и 0,9 кгс/см2, Из пропиточной машины материал поступил в проходную сушилку, где производилась его подсушка при скорости протяжки 0,1 м/мин и температуре 120°С После этого пресс-материал в виде пачек укладывался в термопресс, в котором в течение 6 ч создавалось удельное давление прессования 4 кгс/см2 при температуре 120°С.

При этом физико-механические показатели материала имели следующие значения:

водостойкость, %94,6

водопоглощение, %3,2

прочность при сжатии, кгс/см2 690 ударная вязкость, кгс см/см2 20 П р и м е р 2. Материал со связующим подавался на собирающие валки, а затем в камеру предварительного разогрева на обжимающие валки, которыми при температуре 140°С создавалось удельное давление

обжатия 1,2 кгс/см2. Из камеры предварительного разогрева материал поступал в камеру пропитки, где первой и второй парами термовалков, нагретых до температуры 140°С каждый, соответственно со- здавалосьудельное давление обжатия 0,9 и 1,2 кгс/см , Из пропиточной машины материал поступал в проходную сушилку, где производилась его подсушка при скорости протяжки 0,5 м/мин и температуре 150°С. Затем материал разрезался на листы, которые пакетами укладывались на полки термопресса, в котором в течение 4 ч создавалось удельное давление прессования 10 кгс/см2 при температуре 180°С.

При этом физико-механические показатели имели следующие значения:

водостойкость, %98,6

водопоглощение, %2,4

прочность при сжатии, кгс/см2890 ударная вязкость, кгс/см240 П р и м е р 3. Материал со связующим подавался на собирающие вапки, а затем в камеру предварительного разогрева на обжимающие валки, которыми при температуре 12°С создавалось уделы.ое давление обжатия 0,8 кгс/см2. Из камеры предварительного разогрева материал поступал в камеру пропитки, где первой и второй парами термовалков, соответственно нагретых до температуры 110 и 120°С создавалось удельное давление 0,9 и 1,2 кгс/см . Из пропиточной машины материал поступал в проходную сушилку, где производилась его подсушка при скорости протяжки 0,3 м/мин и температуре 130°С, Затем материал разрезался на листы, которые пакетами укла- дывались на полки термопресса, в котором в течение 5 ч создавалось удельное давление 9 кгс/см2 при температуре 160°С.

При этом физико-механические показатели имели следующие значения: водостойкость, %99,2

водопоглощение. %1,5

прочность при сжатии, кгс/см2900 ударная вязкость, кгс см/см 49.

Формула изобретения Способ изготовления пресс-материала на сснове фосфатного связующего, включающий пропитку стекловолокнистой основы фосфатным связующим, сушку при 120-150°С и прессование при той же температуре, отличающийся тем, что, с целью ускорения процесса при сохранении физико-механических свойств пресс-материала, осуществляют непрерывную подачу стзчловолокнистой основы и фосфатного связующего со скоростью 0,1-0,5 м/мин с одновременным разогревом до 100-140°С,

пропитку производят при той же температуре при удельном давлении 0,05-0,12 МПа, после сушки пресс-материал режут на листы, а прессование пакета листов проводят при удельном давлении 0,4-1,0 МПа в

течение 4-6 ч.

/

1

1 ;л

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Способ получения конструкционного материала | 1975 |

|

SU531753A1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| БЕЗРАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛЬНОГО ПРЕПРЕГА И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2019 |

|

RU2740286C1 |

| Способ изготовления фенольных стеклопластиков с металлизированной поверхностью | 1980 |

|

SU956614A1 |

| Эпоксидная композиция | 1974 |

|

SU492527A1 |

| Способ получения декоративного рулонного материала | 1988 |

|

SU1570936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2460647C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

Использование: в производстве строи- гельных материалов для изготовления фосфатного пресс-материала, предназначенного, в частности, для наружных конструкций элементов индустриального печестроения, а также для сэндвич-панелей, используемых для ограждающих конструкций зданий. Сущность изобретения: в процессе изготовления пресс-материала осуществляют предварительный разогрев стеклозолокнмстой ткачи при ЮО..,140°С, пропитку ткани осуществляют на пропиточной машине при движении ткани со скоростью 0,1...0,5 м/мин, при удельном давлении 0,5...1,2 кгс/см2 и при 80...140°С, проводят подсушку в проходной сушилке при движении ткани со скоростью 0,1...0,5 м/мин при 120...150°С, а прессование ведут при удельном давлении 0,4...1,0 МПа при 120...180°С в течение 4...6 ч. 1 ил. сл с

| Сырьевая смесь для изготовления стекловолокнистого конструкционного материала | 1982 |

|

SU1092148A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ получения неорганического армированного фосфатного пресс-материала | 1986 |

|

SU1409615A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-28—Подача