Изобретение относится к области нефтехимии, конкретно к очистке промышленных газовых выбросов, образующихся в процессе переработки оксидов алкиленов.

В различных процессах переработки оксидов алкиленов, в частности оксидов этилена и пропилена, образуются газообразные отходы, содержащие оксиды алкиленов и карбонильные соединения, например, такие как ацетальдегид и пропионовый альдегид.

Известны способы очистки промышленных газовых выбросов от оксида этилена адсорбцией на активированном угле, известняке, силикагеле с последующей регенерацией адсорбента путем промывки горячей водой (Заявка ФРГ № 4405276, МПК C 07 C 31/20, опубл. 24.08.95), водными и водно-гликолевыми растворами щелочей или кислот (Wurster Bemd. - Effiziente Eliminirug von Ethylenoxid aus Ablluft. - Werstofe Fertig 2002, № 2, p.34-35).

Известен также способ очистки газовых выбросов от альдегидов методом адсорбции с использованием в качестве адсорбента активированного угля (Патент США № 39707711, МПК C 07 C 029/00, C 07 C 029/24, опубл. 20.07.76).

Недостатком описанных способов очистки промышленных газовых выбросов является необходимость частой регенерации поверхности сорбента, особенно при высоких концентрациях оксидов алкиленов и альдегидов в очищаемых газах.

Известен способ очистки газовых выбросов от оксида этилена на катионообменной смоле (Патент США № 4828810, МПК В 01 J 8/00, опубл. 09.05.89).

Способ применим только при малых содержаниях оксида этилена в газовых выбросах, кроме того, со временем смола теряет активность, что приводит к необходимости ее полной замены.

Известен способ непрерывного удаления оксида этилена из газовых выбросов пропусканием газового потока через 0,35-1,5 N водный раствор кислоты (Патент США № 4517167, МПК В 01 D 53/34, опубл. 14.08.85).

Описанный способ очистки применим только при малом и стабильном расходе газового потока.

Известен способ очистки газов от альдегидов абсорбцией водным раствором органической кислоты с последующим упариванием раствора (Патент США № 4595788, МПК C 07 C 005/09, опубл. 26.11.84).

После упаривания раствор представляет собой концентрированные токсичные отходы производства, которые необходимо утилизировать.

Наиболее близким к предлагаемому является непрерывный способ очистки промышленных газовых выбросов от оксида этилена (Muller U. -Absorption und Reaction zur Enhernung von Etylenoxid aus Abluft. - Chemische Ingineur Technik, 1990, № 3, p.197). Газовые выбросы пропускают через абсорбционную колонну, орошаемую абсорбентом, имеющим температуру 20°C. В качестве абсорбента используют воду, содержащую гликоли, образовавшиеся в процессе гидратации оксида этилена. Очищенный газ с верха колонны сбрасывается в атмосферу, а насыщенный оксидом этилена абсорбент из куба колонны направляется в реактор, где при 60°C и перемешивании оксид этилена в присутствии в качестве катализатора фосфорной кислоты реагирует с водой с образованием этиленгликолей. Из реактора абсорбент после охлаждения до 20°C снова направляется на орошение абсорбционной колонны.

Высокая скорость реакции гидратации в присутствии кислоты позволяет эффективно очищать газы от оксида этилена, но при этом требуется применение специального кислотостойкого оборудования.

Задачей изобретения является обеспечение эффективной очистки промышленных газовых выбросов от оксидов алкиленов и карбонильных соединений.

Поставленная задача решается способом очистки промышленных газовых выбросов, содержащих оксиды алкиленов и карбонильные соединения, абсорбцией водным раствором гликолей с последующей гидратацией оксидов алкиленов и рециклом раствора гликолей на стадию абсорбции, при этом газовые выбросы до стадии абсорбции подвергают охлаждению, а в качестве абсорбента используют водный раствор гликолей, содержащий 10-60 мас.% гликолей и дополнительно 0,1-5,0 мас.% щелочи.

В предложенном способе газовые выбросы до стадии абсорбции охлаждают до температуры минус 5 - минус 40°C.

Абсорбент после гидратации оксидов алкиленов подвергают восстановительному гидрированию.

В качестве водных растворов гликолей могут применяться водные растворы, например, этиленгликоля, диэтиленгиколя, триэтиленгиколя, пропиленгликоля, дипропиленгликоля или их смесей.

В качестве щелочи могут применяться гидроксиды натрия или калия.

Восстановительное гидрирование осуществляют водородом в присутствии гетерогенного катализатора гидрирования, например, «Никель Ренея» или др..

Предложенный способ очистки промышленных газовых выбросов включает четыре основные стадии:

- охлаждение потока газовых выбросов;

- абсорбция оксидов алкиленов и карбонильных соединений;

- гидратация оксидов алкиленов;

- восстановительное гидрирование.

На первой стадии при охлаждении газовых выбросов конденсируются оксиды алкиленов и карбонильные соединения, что позволяет снизить их содержание в газовых выбросах.

На второй стадии в абсорбционной колонне оставшиеся несконденсированные оксиды алкиленов и карбонильные соединения поглощаются водным раствором гликолей, содержащим 10-60 мас.% гликолей и 0,1-5,0 мас.% щелочи. Очищенные таким образом газы сбрасываются в атмосферу, а абсорбент, содержащий поглощенные оксиды алкиленов и карбонильные соединения, направляется на гидратацию.

На третьей стадии для удаления оксидов алкиленов из абсорбента проводят гидратацию при повышенной температуре, при этом образуются гликоли.

На четвертой стадии карбонильные соединения и оставшиеся оксиды алкиленов восстанавливаются водородом до спиртов.

Осуществление предлагаемого способа очистки промышленных газовых выбросов, содержащих оксиды алкиленов и карбонильные соединения, иллюстрируют приведенные ниже примеры.

Пример 1

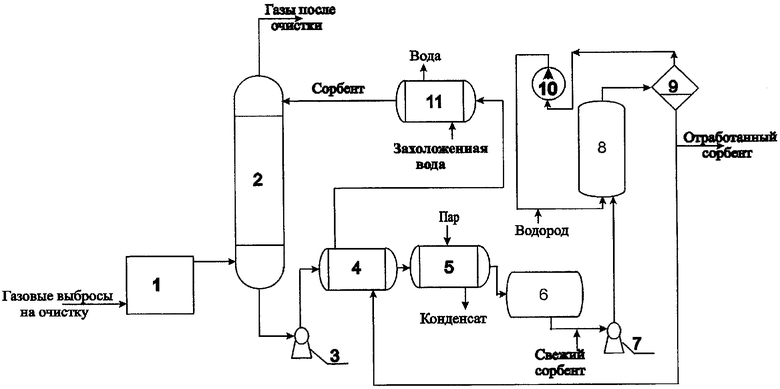

Очищаемые промышленные газовые выбросы производства простых полиэфиров, содержащие 325 г/м3 оксида пропилена, 0,2 г/м3 ацетальдегида и 0,2 г/м3 пропионового альдегида, 0,02 г/м3 ацетона, остальное азот, подаются с расходом 6000 м3/ч в конденсатор 1 (чертеж), где оксид пропилена, альдегиды и ацетон конденсируются при температуре минус 30°C. Далее газ с несконденсированными оксидом пропилена, альдегидами и ацетоном поступает в нижнюю часть насадочной абсорбционной колонны 2. В верхнюю часть абсорбционной колонны подается абсорбент, содержащий 20 мас.% пропиленгликоля и 2 мас.% NaOH. Расход абсорбента на орошение колонны составляет 80 м3/ч. Очищенные газы после абсорбции оксида пропилена, альдегидов и ацетона сбрасываются в атмосферу, а насыщенный абсорбент из куба колонны 2 с помощью насоса 3 направляется в теплообменник-рекуператор 4, где абсорбент нагревается до температуры 60°C за счет тепла возвратного абсорбента. Далее насыщенный абсорбент направляется в теплообменник 5, где нагревается до температуры 100°C подаваемым в межтрубное пространство паром давлением 3 кгс/см2, после чего абсорбент направляется в емкость 6, где в присутствии щелочи оксид пропилена, реагируя с водой, образует пропиленгликоль. Из емкости 6 абсорбент с помощью насоса 7 подается в реактор гидрирования 8, где в присутствии гетерогенного катализатора «Никель Ренея» альдегиды, ацетон и оставшийся оксид пропилена восстанавливаются до изопропилового и этилового спиртов водородом, поступаемым в нижнюю часть реактора 8 через распределительные устройства. Температура в реакторе составляет 100°C, давление 2 кгс/см2. С верха реактора 8 газожидкостная смесь направляется в сепаратор 9, где жидкий абсорбент отделяется от газовой фазы. Газ компрессором 10 направляется в реактор гидрирования 8 вместе с дополнительно подаваемым свежим водородом, а абсорбент направляется в теплообменник-рекуператор 4 для обогрева насыщенного абсорбента, выводимого из куба колонны 2. Далее абсорбент охлаждается в теплообменнике 11 до температуры 20°C подаваемой в межтрубное пространство захоложенной водой с температурой 15°C, после чего возвращается на орошение колонны 2. По мере накопления гликолей часть абсорбента выводится из сепаратора 9. Для пополнения абсорбента на всас насоса 7 подается свежий абсорбент.

Газ, выходящий из колонны 2, содержит 0,005 г/м3 оксида пропилена, 0,0005 г/м3 ацетальдегида, 0,0005 г/м3 пропионового альдегида и 0,0001 г/м3 ацетона.

Примеры 2-5

Способ очистки промышленных газовых выбросов, содержащих оксиды алкиленов и карбонильные соединения, осуществляют аналогично описанному в примере 1.

Условия проведения очистки приведены в таблице 1. В таблице 2 представлены результаты анализа очищенных газовых выбросов.

Как видно из приведенных примеров, предлагаемый способ позволяет проводить эффективную очистку промышленных газовых выбросов от оксидов алкиленов и карбонильных соединений до экологически безопасных концентраций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1998 |

|

RU2135488C1 |

| Способ очистки газов от окисей олефинов | 1981 |

|

SU997763A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 2002 |

|

RU2220963C1 |

| Способ переработки нефтезаводских газов | 2017 |

|

RU2688932C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ ИЗ ГАЗОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2501779C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

Изобретение относится к области нефтехимии, конкретно к очистке промышленных газовых выбросов, образующихся в процессе переработки оксидов алкиленов. Промышленные газовые выбросы, содержащие оксиды алкиленов и карбонильные соединения, охлаждают, после чего подвергают абсорбции водным раствором гликолей, содержащим 10-60 мас.% гликолей и 0,1-5,0 мас.% щелочи, с последующей гидратацией оксидов алкиленов и рециклом абсорбента на стадию абсорбции. Газовые выбросы до стадии абсорбции охлаждают до температуры минус 5 - минус 40°C. Абсорбент после гидратации оксидов алкиленов подвергают восстановительному гидрированию. Технический результат - очистка промышленных газовых выбросов от оксидов алкиленов и карбонильных соединений до экологически безопасных концентраций. 2 з.п. ф-лы. 2 табл., 1 ил.

| "Chemische Ingineur Technik", 1990, №3, p.197.US 4595788 A, 26.11.1984.US 4517167 A, 14.08.1985.SU 63783 A1, 01.01.1944.RU 2110559 C1, 10.05.1998. |

Авторы

Даты

2006-06-20—Публикация

2005-03-23—Подача