Изобретение относится к области литейного производства и порошковой металлургии, более конкретно к способам и устройствам для уплотнения изделий, таких как металлические и интерметаллидные отливки, посредством горячего изостатического прессования (ГИП) в жидкой фазе (ЖГИП). Изобретение может быть использовано, в частности, для устранения пористости в алюминиевых деталях, полученных литьем в песчаную форму, что обеспечивает существенное улучшение их служебных механических свойств.

Литье в песчаную форму является очень дешевой технологией, что является его несомненным достоинством. Но повышенная пористость литых изделий и, соответственно, их пониженные служебные свойства ограничивают возможности использования этой технологии только для изготовления малоответственных деталей, которые не подвергаются высоким нагрузкам. Для получения структуры без внутренней пористости в ответственных деталях, которые несут значительные силовые нагрузки, используют ГИП, которое включает выдержку изделия при повышенных температуре и давлении газа, в частности аргона [Г.Х.Гессингер «Порошковая металлургия жаропрочных сплавов» перевод с английского Челябинск «Металлургия» 1988 г.]. Однако как оборудование для производства ГИП с использованием высокого давления инертного газа, так и его эксплуатация, включая переналадку, являются чрезвычайно дорогостоящими. В силу указанного обстоятельства данная технология не может быть использована в массовом производстве, в частности в автомобильной промышленности.

Для того чтобы преодолеть экономические ограничения, был разработан способ ЖГИП.

Основная идея ЖГИП - использование обычного штампового оборудования вместо специальных газостатических прессов для ГИП, что обеспечивает значительное снижение товарной стоимости изготавливаемых изделий. Процесс ЖГИП предусматривает размещение нагретого изделия в сосуде, содержащем жидкость, например расплавленную соль или легкоплавкий сплав, имеющую температуру, при которой приложение гидростатического давления приводит к устранению пористости в обрабатываемых изделиях. Обычно эта температура совпадает с температурой гомогенизации материала изделия. Использование расплава солей в качестве высокотемпературной жидкости имеет преимущество, так как соль легко удаляется с поверхности изделия после его уплотнения.

Процесс ЖГИП следует рассматривать как прогрессивную технологию, которая может быть использована для улучшения свойств литых изделий.

Процесс ЖГИП был впервые разработан для уплотнения изделий типа дисков, получаемых из жаропрочных сплавов методом порошковой металлургии. Соответственно, температура ЖГИП была велика по сравнению с температурой эксплуатации широко использующихся штамповых материалов. Поэтому большинство изобретений было направлено на решение именно этой проблемы.

Известен способ для уплотнения изделия [патент США №5340419, МПК B 22 F 3/00 1994 г.], включающий цикл герметизации, собственно прессования и разгерметизации. Способ заключается в том, что металлическую или интерметаллидную отливку помещают в контейнер, в первую жидкую среду, в качестве которой используют расплавленную соль с температурой плавления выше, чем рабочая температура металлического штампа, и достаточной для уплотнения изделия. В металлический штамп цилиндрической формы помещают соль с более низкой температурой плавления, которую соответственно нагревают до температуры ниже, чем температура соли в первом контейнере. Далее первый контейнер располагают во второй жидкой среде. Первая и вторая среды сообщаются между собой. Такое сообщение может быть реализовано посредством, например, отверстия в запорной плите контейнера с ограниченным размером. Размер отверстия достаточен для передачи давления от низкотемпературной жидкости к высокотемпературной, но недостаточен для их чрезмерного перемешивания во время операции прессования. Для этих же целей запорная плита контейнера может представлять пористый керамический материал. Таким образом, не происходит интенсивное охлаждение обрабатываемого изделия и одновременно чрезмерный нагрев штампа.

Гидростатическое давление создают, используя систему поршень-цилиндр. Движущийся под влиянием внешнего усилия, например 500-тонного гидравлического пресса, поршень-пуансон вводится в цилиндрическую полость матрицы, создавая в ней высокое давление, передаваемое на жидкость. Чтобы предотвратить просачивание жидкости между стенкой цилиндрической полости и поршнем, т.е. осуществить герметизацию, последний выполняют составным, а именно вокруг поршня располагают уплотняющий элемент, изготовленный из сплава кобальта, способный без деформации выдерживать большие давления во время ЖГИП. Конструкция поршня допускает ограниченную по величине, незначительную упругую деформацию под воздействием прилагаемого давления, благодаря которой уплотняющий элемент оказывается плотно прижатым к стенке матрицы. В уплотняющем элементе за счет весьма малой площади опоры на стенку матрицы автоматически создается более высокое давление, чем в жидкости, что позволяет сохранять уплотняющий элемент плотно прижатым к стенке матрицы на протяжении всего цикла герметизации и прессования. Давление, Р, создаваемое поршнем, выбирают достаточным по величине для уплотнения изделия при заданной температуре, Т. Давление, приложенное к низкотемпературной жидкости, передается на обрабатываемое изделие через высокотемпературную жидкость.

В рассматриваемом техническом решении контейнер позволяет расположить множество изделий, в частности, около сорока выхлопных клапанов двигателя внутреннего сгорания из интерметаллидного сплава TiAl, которые обрабатываются одновременно. Очевидно, что при уплотнении одного изделия конструкция контейнера упрощается. Для алюминиевых отливок, требующих низких температур прессования, которые легко выдерживают существующие штамповые стали, может быть использована одна и та же расплавленная соль для первой и второй сред, передающих давление. Тогда можно вообще упразднить контейнер для первой жидкой среды, оставив только приспособление для закрепления изделия в неподвижном состоянии, и тем самым повысить экономичность процесса уплотнения изделия.

Однако, если говорить об экономичности, существует более глобальная проблема, связанная со сложностью переналадки оборудования при переходе к уплотнению следующего изделия или группы изделий и потерей при этом технологического времени, а также с недостаточной надежностью устройства для уплотнения изделия с позиции обеспечения герметичности полости с жидкой средой. Дело в том, что даже после одного цикла герметизации, прессования и разгерметизации, не говоря уже о нескольких циклах, уплотняющий элемент не всегда может быть использован повторно, прежде всего из-за износа стенки матрицы и боковой поверхности уплотняющего элемента при высокой температуре и в присутствии агрессивной среды - расплава солей. Конструкция поршня такова, что с выходом из строя уплотняющего элемента приходится подвергать ремонту весь поршень или же заменять его на новый. Кроме того, вследствие износа не исключена возможность разгерметизации полости матрицы в процессе уплотнения изделия.

В этом же источнике [патент США №5340419, МПК B 22 F 3/00, 1994 г.] представлен иной вариант выполнения устройства для уплотнения изделия, в котором приспособление для передачи давления к жидкой среде включает стальной лист, центральная часть которого взаимодействует со штоком гидроцилиндра пресса и пластически деформируется во время операции прессования. Хотя деформированный лист по окончании цикла удаляется и выбрасывается, данный вариант представляется более экономичным по сравнению с первым, так как отпадает необходимость иметь поршень с уплотняющим элементом, выполненным из более дорогостоящего материала, чем сталь, и требующим практически столь же частой замены. Однако здесь также не исключена возможность разгерметизации полости матрицы из-за разрыва стального листа при небольшом увеличении хода гидроцилиндра. В частности, установлено, что при использовании листа из стали 12Х18Н10Т толщиной 2 мм при диаметре штока 60 мм и температуре 500°С ход гидроцилиндра не должен превышать 25 мм. Для поддержания заданного давления необходимо доливать расплав в полость матрицы, что также совершенно не оправдано с позиции экономии технологического времени.

Создание простого и надежного устройства для уплотнения изделия, способного выдержать большое количество циклов герметизации, прессования и разгерметизации и технологии с использованием этого устройства, обеспечивающей в целом кратковременный производственный цикл и за счет этого более экономичной, позволило бы решить указанную выше проблему.

Применение в автомобильной промышленности комплексной технологии, сочетающей литье в песчаные формы с последующим ЖГИП, позволило бы превзойти по экономической эффективности все существующие технологии изготовления алюминиевых деталей.

Таким образом, задачей изобретения в части способа является повышение экономичности процесса уплотнения изделия. В части устройства, помимо указанной, главной задачей изобретения является обеспечение надежности работы устройства.

Поставленная задача решается, если способ уплотнения изделия, включающий размещение изделия в нагретой жидкой среде в полости устройства для уплотнения, воздействие на изделие давлением посредством подвижного приспособления типа поршня, имеющего несколько частей, в том числе металлический уплотняющий элемент, герметизацию полости с жидкой средой за счет деформации одной из частей поршня, отличается от известного тем, что полость с жидкой средой герметизируют за счет пластической деформации металлического уплотняющего элемента под действием приложенного давления, при этом деформацию металлического уплотняющего элемента реализуют за счет воздействия на него других частей поршня, выполненных из материала с более высоким модулем упругости и с более высоким сопротивлением пластической деформации, чем у материала уплотняющего элемента.

Поставленная задача в части способа решается также, если:

- перед началом уплотнения первого и/или очередного изделия металлический уплотняющий элемент подвергают дополнительной пластической деформации со степенью деформации, выбираемой из условия герметизации полости с жидкой средой;

- при дополнительной пластической деформации металлического уплотняющего элемента в качестве инструмента для передачи давления используют части поршня и технологический упор, устанавливаемый в полости для жидкой среды;

- осуществляют уплотнение отливки из алюминиевого сплава, при этом уплотняющий элемент изготавливают из меди, а остальные части поршня - из стали, а в качестве жидкой среды используют расплав солей следующего состава, мас.%:

- осуществляют уплотнение отливки из алюминиевого сплава, при этом уплотняющий элемент изготавливают из латуни, а остальные части поршня - из стали, а в качестве жидкой среды используют расплав солей следующего состава, мас.%:

- жидкую среду нагревают до температуры, равной температуре гомогенизации материала изделия, при этом гомогенизацию совмещают с нагревом и последующим уплотнением;

- уплотнение изделия осуществляют в изотермическом штампе, в матрице которого выполнена полость для жидкой среды, а пуансон служит в качестве приспособления для передачи давления;

- нагрев изотермического штампа осуществляют с использованием печи сопротивления;

- уплотнение осуществляют в неизотермическом штампе, при этом существует градиент между температурой металлического уплотняющего элемента и температурой жидкой среды.

Поставленная задача решается, если устройство для осуществления способа, содержащее полость для размещения жидкой среды и размещения изделия в этой среде, подвижное приспособление для передачи давления, типа поршня, имеющее несколько металлических частей, в том числе металлический уплотняющий элемент, отличается от известного тем, что приспособление для передачи давления, типа поршня, состоит, по крайней мере, из трех частей, между двумя из которых расположен металлический уплотняющий элемент в виде шайбы, торцевые поверхности которой сопряжены с торцевыми поверхностями частей поршня, при этом металлический уплотняющий элемент изготовлен из материала, обеспечивающего возможность его деформации в процессе уплотнения изделия под воздействием на него других частей поршня, изготовленных из материала с более высоким модулем упругости и с более высоким сопротивлением пластической деформации, чем у материала уплотняющего элемента.

Поставленная задача в части устройства решается также, если:

- поршень выполнен с возможностью варьирования расположением уплотняющего элемента за счет изменения количества частей поршня и/или их размеров;

- уплотняющий элемент изготовлен из меди, а остальные части поршня - из стали;

- уплотняющий элемент изготовлен из латуни, а остальные части поршня - из стали;

- устройство представляет собой изотермический штамп, в матрице которого выполнена полость для жидкой среды, а пуансон служит в качестве приспособления для передачи давления.

- устройство дополнительно содержит печь сопротивления;

Сущность изобретения заключается в использовании пластической деформации металлического уплотняющего элемента в виде шайбы в процессе уплотнения изделия. Такая концепция прямо противоположна известной, когда металлический уплотняющий элемент изготовлен из труднодеформируемого материала и его пластическая деформация не допускается. Существенно отличается предлагаемое изобретение и от решения, где используется пластическая деформация уплотняющего элемента в виде стального листа. Пластическая деформация металлического уплотняющего элемента происходит фактически в состоянии ползучести сначала в результате его осадки, а затем прямого и обратного прессования, Это позволяет устранить малейшие зазоры, возникающие в процессе прохождения цикла герметизации и прессования. При отсутствии зазора металлический уплотняющий элемент находился бы в условиях всестороннего сжатия. Однако зазор всегда возникает прежде всего из-за износа стенок матрицы и боковой поверхности уплотняющего элемента. При возникновении зазора происходит своеобразная автоматическая подстройка системы, направленная на устранение зазора. Кроме того, возможность пластической деформации металлического уплотняющего элемента позволяет использовать в составе устройства два и более металлических уплотняющих элемента. В отличие от предлагаемого решения в известном решении невозможно подобрать два абсолютно идентичных недеформируемых уплотняющих элемента. Использование двух и более уплотняющих элементов позволяет далее повысить надежность устройства.

В науке и технике известно явление упругой деформации уплотняющего элемента или всего поршня в системе поршень-цилиндр. Однако упругие деформации не могут быть использованы при повышенных температурах. Использование пластической деформации уплотняющего элемента в системе поршень-цилиндр является новым и неочевидным.

Рассмотрим более подробно дополнительные признаки изобретения.

При переходе к уплотнению следующего изделия или партии изделий не требуется замена уплотняющего элемента. Достаточно осуществить небольшую подгонку, которая заключается в дополнительной пластической деформации обычной осадкой уплотняющего элемента. При этом инструментом служат недеформируемые металлические части поршня и технологический упор, устанавливаемый в полости матрицы, который затем удаляется.

Целесообразно в качестве устройства для уплотнения изделия использовать изотермический штамп. Такой прием позволит повысить качество уплотняемых изделий за счет получения более равномерной структуры материала.

Качество изделий, в частности отливок из алюминиевых сплавов, также повышается, если жидкую среду нагревают до температуры, равной температуре гомогенизации материала изделия. Гомогенизация материала изделия происходит в процессе нагрева и последующего уплотнения отливки.

При уплотнении алюминиевых отливок рекомендуется использовать поршень с уплотняющим элементом, изготовленным из меди или латуни. Эти материалы при температурах порядка 450° могут деформироваться в состоянии так называемой высокотемпературной ползучести, характеризующейся интенсивным развитием деформации [Толковый металлургический словарь. Основные термины. Под редакцией д.т.н. профессора В.И.Куманина Москва «Русский язык» 1989 г.]. Интенсивное развитие деформации обеспечивает возможность ее прохождения в течение достаточно короткого времени прессования алюминиевой отливки, остальные части поршня при этом изготавливают из стали.

При этом рекомендуется использовать в качестве жидкой среды расплав солей следующего состава, мас.%:

Данный расплав имеет оптимальную температуру, способствующую протеканию деформации уплотняющего элемента в состоянии ползучести, а также эффективному уплотнению изделия.

Когда используется неизотермический штамп, выбирая размеры частей поршня и их количество, можно установить уплотняющий элемент в зоне, имеющей температуру, необходимую для его деформации.

При использовании изотермического штампа в состав устройства рекомендуется ввести печь сопротивления.

Изобретение поясняется графическими материалами, где

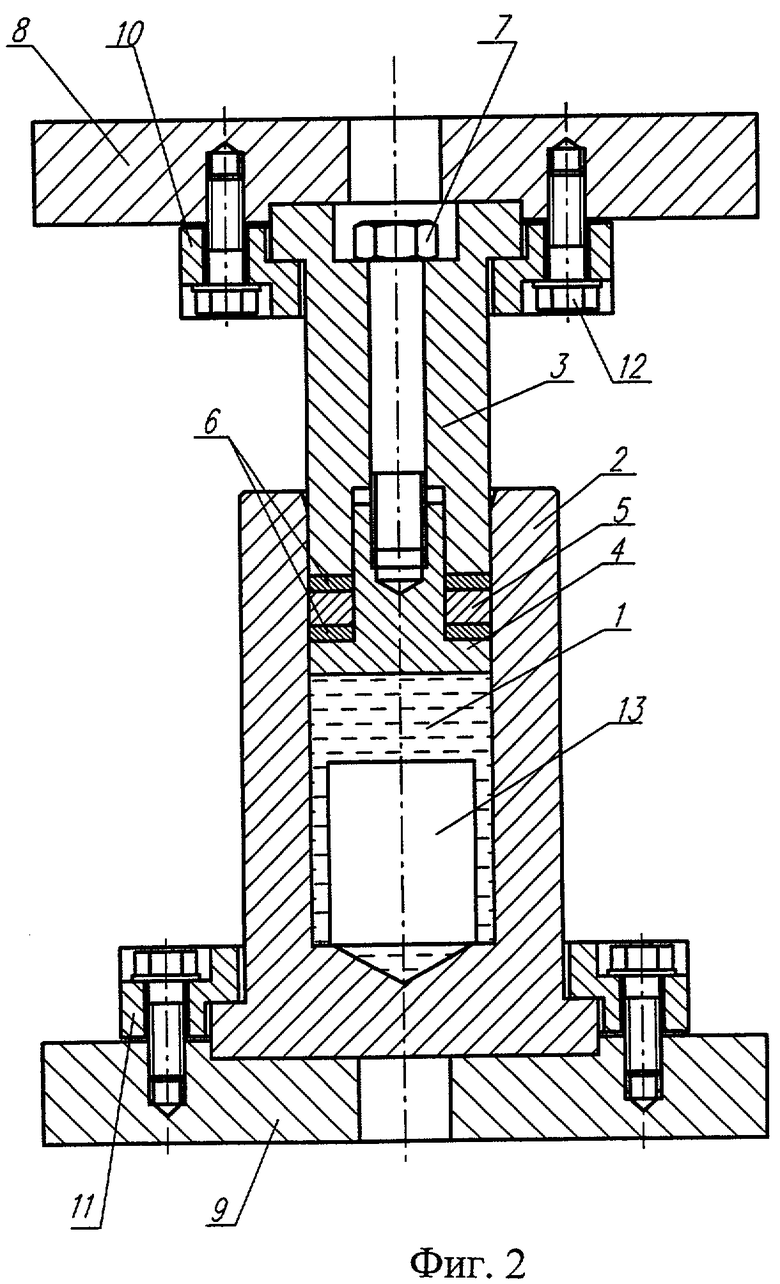

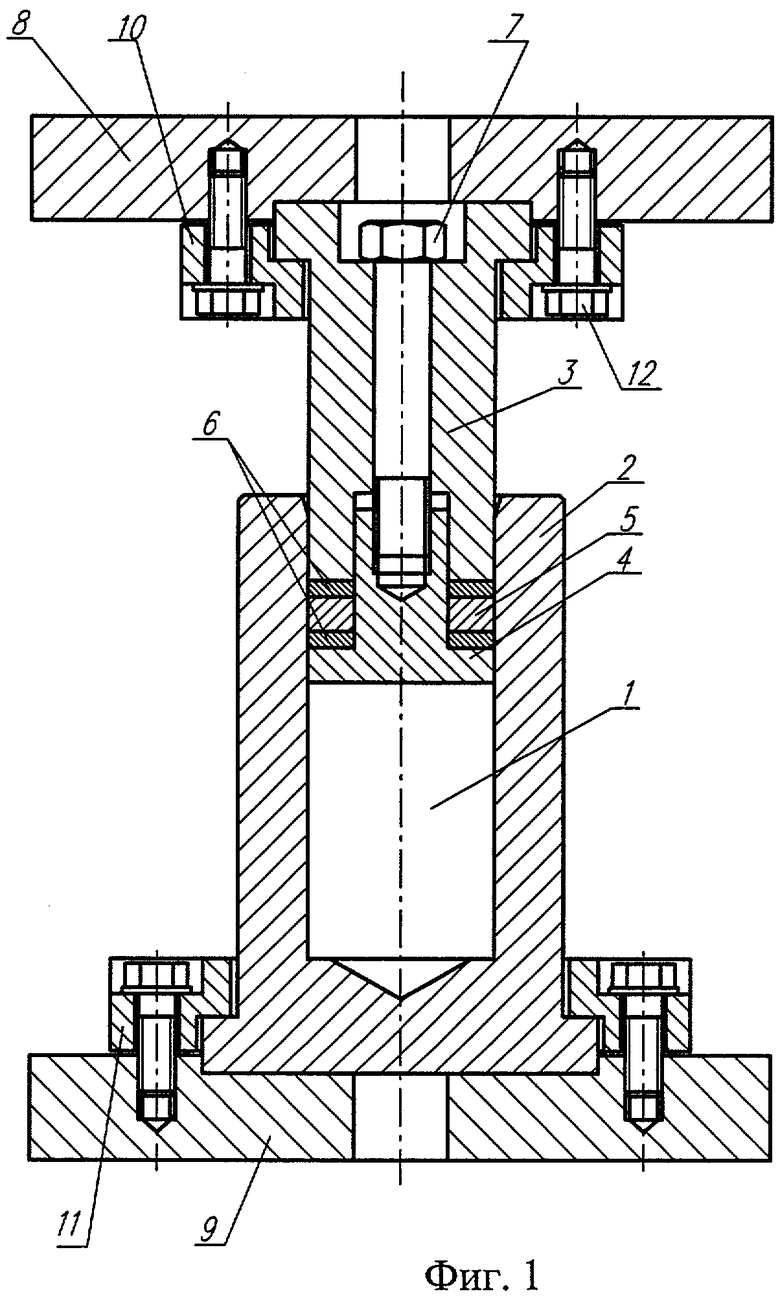

на фиг.1 представлена схема устройства для уплотнения изделия;

на фиг.2 представлена схема устройства для уплотнения изделия в рабочем состоянии;

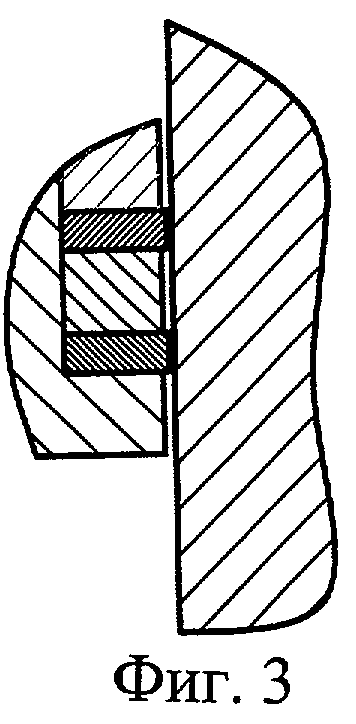

на фиг.3 показаны фрагменты поршня и матрицы в начальный момент их установки относительно друг друга для уплотнения первого изделия;

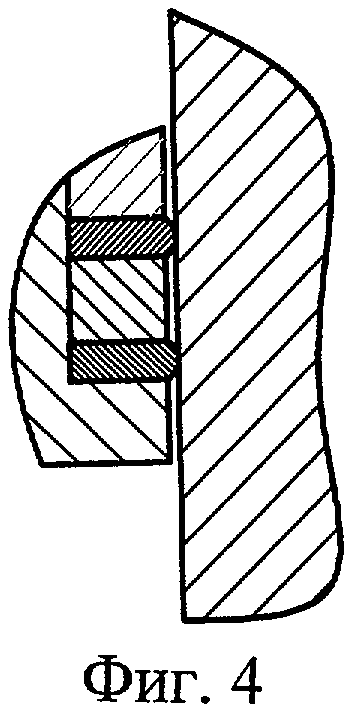

на фиг.4 показаны фрагменты поршня и матрицы в процессе герметизации, когда имеет место начало деформации уплотняющего элемента осадкой;

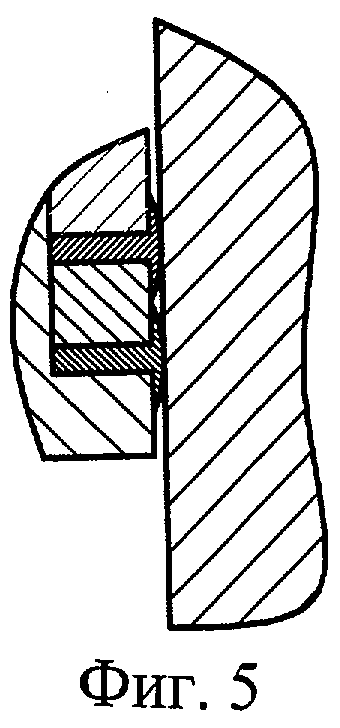

на фиг.5 показаны фрагменты поршня и матрицы в процессе герметизации и прессования, когда имеет место продолжающаяся деформация уплотняющего элемента осадкой, а также прямым и обратным прессованием;

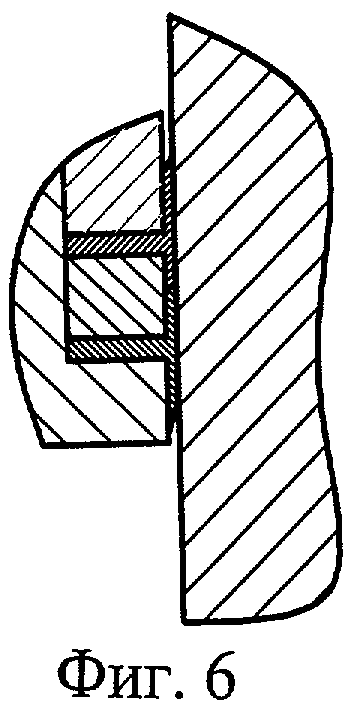

на фиг.6 показаны фрагменты поршня и матрицы в конечный момент прессования с деформированным уплотняющим элементом;

на фиг.7 представлено фото деформированного уплотняющего элемента;

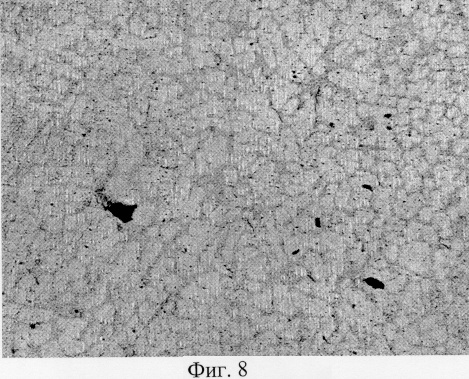

на фиг.8 показана структура материала изделия до уплотнения, изображение увеличено в 170 раз;

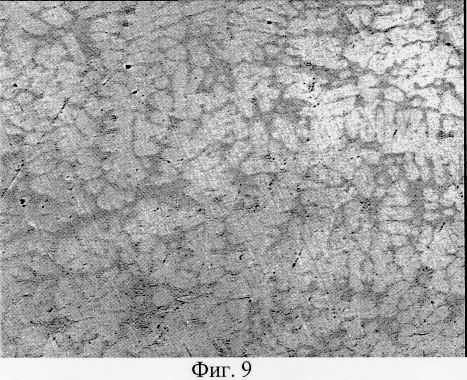

на фиг.9 показана структура материала изделия после уплотнения, изображение увеличено в 170 раз.

Изобретение поясняется примером конкретного исполнения.

Данный пример не исчерпывает всех возможностей заявляемых способа и устройства в части номенклатуры обрабатываемых изделий, количества одновременно обрабатываемых изделий, материалов, из которых эти изделия изготовлены, и, соответственно, режимов изготовления: температуры, давления, времени, - а также материалов, из которых изготовлены поршень, уплотняющий элемент и матрица.

Устройство для уплотнения изделия включает полость цилиндрической формы 1, выполненную в матрице 2 изотермического штампа. Пуансон штампа состоит из трех частей 3, 4, 5 и снабжен двумя уплотняющими элементами 6 в виде шайб, торцевые поверхности которых сопряжены с торцевыми поверхностями частей пуансона. Части пуансона соединены болтом 7. Поз.8, 9 показаны соответственно верхняя и нижняя опорные плиты штампа. Матрица и пуансон крепятся к опорным плитам с помощью держателей 10, 11 и болтов 12. Печь сопротивления на фиг.1 не показана.

Поз.13 на фиг.2 схематично показано приспособление для закрепления изделия (само изделие на фиг.2 не показано) в полости матрицы штампа, заполненной расплавом солей.

Пример осуществления способа:

Уплотнению была подвергнута отливка детали тормозной системы автомобиля-суппорт.

Отливка была получена литьем в песчаную форму из алюминиевого сплава А-356.0 имеющего следующий состав, %:

В качестве жидкой среды использовали расплав солей, имеющий следующий состав, % по массе: BaCl2 35; CaCl2 45; NaCl 20. Температура плавления солей 450-454°С.

Процесс осуществляли в изотермических условиях с использованием изотермического штампа. Температура штампа и температура расплава, Т=520°С. Данная температура является температурой гомогенизации указанного выше сплава. Рабочее давление 120 МПа. Время уплотнения одна минута.

В качестве материала уплотняющих элементов 6 была выбрана медь. При указанной выше температуре процесса для меди характерно состояние высокотемпературной ползучести. Поскольку использован изотермический штамп, местоположение уплотняющих элементов выбрано произвольно. В случае, когда используется неизотермический штамп, изменяя размеры частей 4, 5 пуансона, устанавливают уплотняющий элемент ближе к расплаву. При уплотнении изделий из другого материала с использованием уплотняющего элемента из другого материала, а также другого расплава и неизотермического штампа может возникнуть необходимость установить уплотняющий элемент дальше от расплава. Тогда можно использовать, по крайней мере, одну дополнительную часть 5 и установить ее между частью 4 пуансона и уплотняющим элементом 6. В процессе герметизации полости матрицы и последующего прессования уплотняющий элемент деформируется, проходя стадии осадки, прямого и обратного прессования (см. фиг.4, 5, 6).

Перед уплотнением каждого изделия осуществляют подгонку друг к другу стенок матрицы и боковой поверхности уплотняющего элемента посредством дополнительной пластической деформации последнего осадкой. Для этого в пустую полость матрицы устанавливают технологический упор для поршня-пуансона и осуществляют холодную деформацию с усилием 120 МПа. Степень деформации 2-2.5%.

На фиг.8 показана структура материала изделия-сплава А-356.0 до уплотнения, где четко просматриваются достаточно большие поры. На фиг.9 показана структура материала изделия-сплава А-356.0 после уплотнения, заметно отсутствие пор.

На фиг.7 представлено фото деформированного уплотняющего элемента, выдержавшего более семи циклов герметизации, прессования и разгерметизации, после чего он был подвергнут замене. Данное фото приведено для подтверждения промышленной применимости предлагаемых способа и устройства.

В целом устройство выдержало 10000 циклов герметизации, прессования и разгерметизации. Цифры наглядно демонстрируют возможность решения поставленной в изобретении задачи.

Изобретение относится к металлургии, в частности к уплотнению изделий горячим изостатическим прессованием в жидкой фазе. Может применяться в порошковой металлургии и литейном производстве, в частности, для устранения пористости в алюминиевых деталях. Способ уплотнения изделия включает размещение изделия в нагретой жидкой среде и воздействие на него давлением поршня, одной из частей которого является металлический уплотняющий элемент. Полость с жидкой средой герметизируют за счет пластической деформации уплотняющего элемента под действием приложенного давления, реализующейся под воздействием на него других частей поршня из материала с более высокими модулем упругости и сопротивлением пластической деформации, чем у материала уплотняющего элемента. Заявленный способ реализуется в устройстве для уплотнения, содержащем поршень как минимум из трех частей, одной из которых является металлический уплотняющий элемент. Техническим результатом является повышение надежности работы устройства и сокращение времени производственного цикла. 2 н. и 13 з.п. ф-лы, 9 ил.

| US 5340419 А, 23.08.1994 | |||

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| WO 0226409 А2, 04.04.2002 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2006-06-27—Публикация

2004-07-08—Подача