Изобретения относятся к области обработки металлов давлением и могут быть использованы для изготовления дисков с лопатками типа «блиск» в изотермических условиях и в режиме сверхпластичности, лопаток авиационных двигателей, а также крыльчаток и других сложных осесимметричных деталей с боковыми отростками.

Изготовление дисков с лопатками типа «блиск» для компрессоров низкого и высокого давления показало их высокую эффективность. Технология их изготовления определяет развитие не только военного, но и гражданского двигателестроения.

Известны технологии изготовления дисков с лопатками типа «блиск» сваркой, методом порошковой металлургии, электрохимической обработкой.

Известен способ получения дисков с лопатками, включающий укладывание заготовки в изотермический штамп с обоймой с формообразующими элементами, нагрев заготовки и ее деформирование с формированием лопаток путем выдавливания материала заготовки в полости между формообразующими элементами и удаление диска с лопатками из штампа (RU 2219012 C1, B21K 1/36, 20.12.2003) /1/.

Известен также способ получения дисков с лопатками, включающий предварительное изготовление лопаток и формирование диска с лопатками (RU 2276635 C1, B23P 15/04, 20.05.2006) /2/.

Указанные известные способы сложны, определяют высокую трудоемкость и малый коэффициент использования металлов (КИМ) и не всегда обеспечивают необходимый комплекс физико-механических свойств изделия.

Технический результат, обеспечиваемый заявленными изобретениями, заключается в расширении диапазона типоразмеров и повышении качества получаемых изделий, а также в обеспечении возможности получения дисков с лопатками сложного, например, закрученного профиля.

При использовании известных технических решений даже при относительно простом профиле лопаток освобождение диска с лопатками от формообразующих элементов (секторов матрицы) весьма проблематично из-за взаимодействия между металлом штампа и металлом заготовки, в результате чего происходит схватывание материала лопаток с формообразующими поверхностями, даже при наличии стеклосмазки.

Вследствие этого, при силовом извлечении секторов матрицы из межлопаточных промежутков изделия во многих случаях имеет место деформация лопаток или даже отрыв лопаток от диска, т.е. повреждение изделия.

Для достижения указанных технических результатов в способе получения дисков с лопатками, включающем укладывание нагретой заготовки в изотермический штамп с обоймой с формообразующими элементами, деформирование заготовки с формированием лопаток путем выдавливания материала заготовки в полости между формообразующими элементами и удаление диска с лопатками из штампа, используют керамические формообразующие элементы, деформирование заготовки осуществляют шародвижным пуансоном изотермического штампа, а извлечение диска с лопатками из штампа производят путем разрушения керамических формообразующих элементов.

Деформирование нагретой заготовки осуществляют при температуре ее центральной части ниже температуры периферийной части.

Производят подогрев периферийной части заготовки посредством нагревательных элементов, в качестве которых используют керамические формообразующие элементы.

Деформирование заготовки осуществляют в направлении от центра заготовки к периферии.

Деформирование периферийной части заготовки осуществляют с обеспечением равномерного течения материала заготовки в направлении продольных осей лопаток.

Формирование лопаток осуществляют в режиме сверхпластичности.

Разрушение формообразующих элементов из керамического материала производят при комнатной температуре.

Полученный диск с лопатками используют в качестве предварительной заготовки при изготовлении лопаток методами механической и электромеханической обработки.

Для осуществления способа получения дисков с лопатками предназначен изометрический штамп, который содержит обойму с керамическими формообразующими элементами и шародвижный пуансон.

Второй вариант способа получения дисков с лопатками включает предварительное изготовление лопаток и формирование диска с лопатками, при этом предварительно изготовленные лопатки размещают в изотермическом штампе с шародвижным пуансоном, располагают хвостовики лопаток между двумя пластинами и теплоизолируют лопатки посредством керамических вставок, а формирование диска с лопатками производят путем совместного деформирования двух упомянутых пластин и хвостовиков лопаток в изотермических условиях в режиме сверхпластичности со степенью деформации, превышающей 20%, при скорости деформации (10-2-10-3) сек-1 шародвижным пуансоном.

В процессе формирования диска с лопатками осуществляют охлаждение лопаток струей холодного воздуха.

После завершения формирования диска с лопатками его извлекают из изотермического штампа путем разрушения керамических вставок.

Совместное деформирование двух пластин и хвостовиков лопаток осуществляют осадкой.

Осуществляют секционную термическую обработку диска с лопатками для обеспечения однородности его механических свойств.

Изобретения поясняются графическими материалами, где

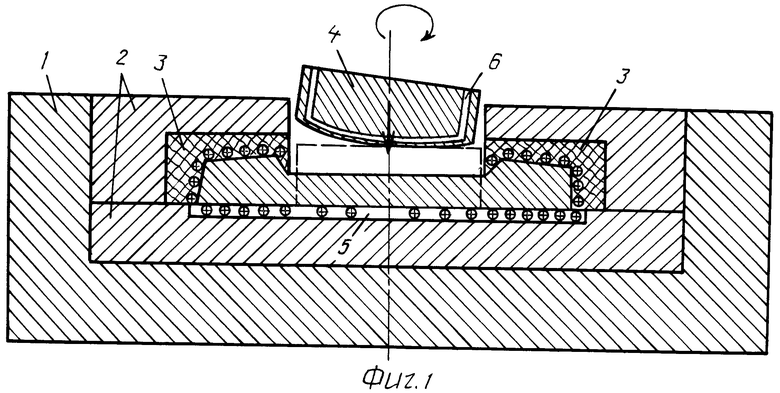

на фиг.1 представлен изотермический штамп для осуществления первого варианта способа получения дисков с лопатками;

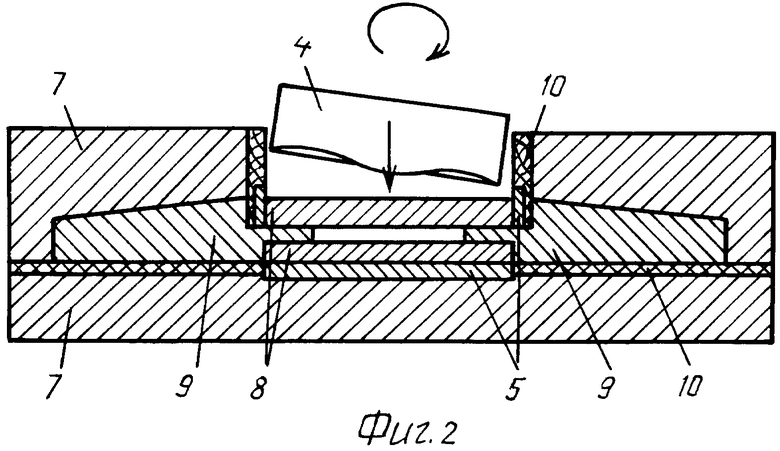

на фиг.2 - изотермический штамп для осуществления второго варианта способа получения дисков с лопатками.

Изотермический штамп для получения дисков с лопатками (см. фиг.1), содержит бандаж (1), в котором установлена разрезная обойма (2) из жаропрочного сплава. В обойме закреплены изготовленные из керамического материала формообразующие элементы (3) по числу лопаток на изготавливаемом диске. Шародвижный пуансон (4) закреплен на верхней плите пресса. В штампе также предусмотрены нагревательный элемент (индуктор) (5) и охлаждающий элемент (6).

Способ осуществляют следующим образом.

В разрезную обойму (2) укладывают и закрепляют керамические формообразующие элементы (3). Затем обойму укладывают в бандаж (1) и нагревают штамп до температуры деформации с помощью нагревательного элемента (5), после чего укладывают заготовку (8), центральная часть которой охлаждается.

После окончания деформации поднимают пуансон шародвижный (4) в верхнее положение и извлекают обойму (2) из бандажа (1). После остывания обоймы (2) разрушают керамические формообразующие элементы и удаляют заготовку из штампа.

ПРИМЕР 1(фиг.1)

Штамповали диск с лопатками из титанового сплава ВТ 9. Диаметр диска 120 мм, длина лопаток 30 мм. Толщина обода диска 30 мм, толщина полотна 10 мм. Температура штамповки 950±10°C.

Заготовку укладывали в собранный штамп и нагревали до температуры деформации. Охлаждение центральной части производили при помощи специального устройства при поднятом в верхнее положение пуансоне. Устройство представляло собой две концентрически установленные трубы. По внутренней трубе подавался хладагент - воздух от компрессора. Отработанный воздух удалялся из промежутка между внутренней и центральной трубами.

Для предотвращения охлаждения периферийной части ее подогревали индуктором (5). Температуру контролировали термометрами, закрепленными во втулках, утопленными в тело инструмента при пластическом течении материала заготовки.

Термопары были установлены через 20 мм по радиусу гравюры штампа. Сигналы от термопар выводили на многоканальный потенциометр, охлаждали центральную часть заготовки после формирования двояковогнутого диска на 200°C ниже температуры штамповки. Температуру замеряли термопарой, соприкасающейся с центром заготовки со стороны матрицы (750°C).

Локальную деформацию для формирования лопаток проводили при температуре штамповки шародвижным инструментом по программе, обеспечивающей равномерное заполнение лопаточных элементов сплавом.

По окончании деформации штамп выдерживали под максимальной нагрузкой 3 мин и поднимали пуансон, после чего извлекали обойму из бандажа, охлаждали и извлекали готовую деталь путем разрушения керамических вставок.

Затекание металла в лопаточное пространство регулируется за счет снижения температуры центральной части заготовки, что обеспечивает снижение пластичности материала и увеличивает сопротивление его деформации, а также за счет направленного локального приложения нагрузки путем использования шародвижного пуансона.

Деформацию заготовки проводили по программе, учитывающей градиент температур, локальное приложение нагрузки, обеспечивающей перетекание металла для формирования лопаток без образования зажимов.

Полученную деталь диска с лопатками типа «блиск» можно использовать как предварительную заготовку для изготовления лопаток путем последующей механической или электрохимической обработки.

ПРИМЕР 2(фиг.2)

Лопатки длиной L=300 мм (9), были предварительно изготовлены из титанового сплава ВТ 9 со специальной формой хвостовика, при этом в хвостовиках была сформирована глобулярная микроструктура с размером зерен фаз 5-8 мкм. Предварительно изготовленные лопатки (9) помещались в оснастку - изотермический штамп (7), хвостовики лопаток устанавливались (центрировались) между двух пластин из сплава ВТ 9 (8). В этих пластинах предварительной обработкой была получена микроструктура с размером зерен фаз 3-5 мкм. Омоноличивание производили в изотермическом штампе (7) в режиме сверхпластичности при температуре 950±10°C. Зона лопаток теплоизолировалась при помощи керамических вставок (10) и при этом охлаждалась хладагентом - воздухом при температуре 50-100°C.

В изотермической зоне происходила совместная деформация двух пластин (8) - заготовок диска и хвостовиков лопаток (9) с взаимным проникновением (перемешиванием) металла за счет развития зернограничного проскальзывания, что и позволяет получить однородную (монолитную) микроструктуру. После деформации сформированный диск с лопатками удаляли из штампа путем разрушения керамических вставок (10) между лопатками. Исследование микроструктуры показало, что диск с лопатками имеет однородную микроструктуру с размером зерен 5-10 мкм. Проведена секционная термообработка диска с лопатками путем прогрева центральной части до температуры выше 900°C для получения градиентной микроструктуры по сечению диска, что дает возможность регулировать свойства, получить необходимый комплекс физико-механических свойств лопаток (высокая усталостная прочность при приемлемой жаропрочности). Повышение жаропрочных свойств в центральной части диска возможно за счет получения при секционной термообработке пластинчатой микроструктуры и α-, и β-фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из гетерогенизированных слитков сплава системы алюминий - медь - цирконий | 1990 |

|

SU1750830A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528296C2 |

| Способ обработки двухфазных титановых сплавов | 1980 |

|

SU956610A1 |

| Способ штамповки поковок и устройство для его осуществления | 1983 |

|

SU1238869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| Матрица к штампам для объемной штамповки и способ ее изготовления | 1980 |

|

SU869930A1 |

| Способ обработки магниевых сплавов | 1980 |

|

SU902961A1 |

| Способ изготовления полых деталей | 1980 |

|

SU902963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

Изобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении дисков с лопатками типа «блиск» в изотермических условиях и в режиме сверхпластичности. В соответствии с первым вариантом способа нагретую заготовку устанавливают в изотермический штамп, содержащий обойму и керамические формообразующие элементы. Заготовку деформируют шародвижным пуансоном. При этом производят формирование лопаток выдавливанием материала заготовки в полости между формообразующими элементами. Готовый диск с лопатками удаляют из штампа путем разрушения керамических элементов. Второй вариант способа предполагает предварительное изготовление лопаток и размещение в изотермическом штампе. При этом лопатки теплоизолируют посредством керамических вставок, а хвостовики лопаток размещают между двумя пластинами. Производят совместное деформирование двух пластин и хвостовиков лопаток шародвижным пуансоном в изотермических условиях в режиме сверхпластичности. Степень деформации превышает 20%. Скорость деформирования (10-2-10-3) сек-1. Изобретения обеспечивают расширение технологических возможностей способов и повышение качества получаемых изделий. 3 н. и 11 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения дисков с лопатками, включающий укладывание нагретой заготовки в изотермический штамп с обоймой с формообразующими элементами, деформирование нагретой заготовки с формированием лопаток путем выдавливания материала заготовки в полости между формообразующими элементами и удаление диска с лопатками из штампа, отличающийся тем, что используют керамические формообразующие элементы, деформирование заготовки осуществляют шародвижным пуансоном изотермического штампа, а извлечение диска с лопатками из штампа производят путем разрушения керамических формообразующих элементов.

2. Способ по п.1, отличающийся тем, что деформирование нагретой заготовки осуществляют при температуре ее центральной части ниже температуры периферийной части.

3. Способ по п.1, отличающийся тем, что производят подогрев периферийной части заготовки посредством нагревательных элементов, в качестве которых используют керамические формообразующие элементы.

4. Способ по п.1, отличающийся тем, что деформирование заготовки осуществляют в направлении от центра заготовки к периферии.

5. Способ по п.1, отличающийся тем, что деформирование периферийной части заготовки осуществляют с обеспечением равномерного течения материала заготовки в направлении продольных осей лопаток.

6. Способ по п.1, отличающийся тем, что формирование лопаток осуществляют в режиме сверхпластичности.

7. Способ по п.1, отличающийся тем, что разрушение формообразующих элементов из керамического материала производят при комнатной температуре.

8. Способ по п.1, отличающийся тем, что полученный диск с лопатками используют в качестве предварительной заготовки при изготовлении лопаток методами механической и электромеханической обработки.

9. Изотермический штамп для получения дисков с лопатками способом по п.1, характеризующийся тем, что он содержит обойму с керамическими формообразующими элементами и шародвижный пуансон.

10. Способ получения дисков с лопатками, включающий предварительное изготовление лопаток и формирование диска с лопатками, отличающийся тем, что предварительно изготовленные лопатки размещают в изотермическом штампе с шародвижным пуансоном, располагают хвостовики лопаток между двумя пластинами и теплоизолируют лопатки посредством керамических вставок, а формирование диска с лопатками производят путем совместного деформирования двух упомянутых пластин и хвостовиков лопаток в изотермических условиях в режиме сверхпластичности со степенью деформации, превышающей 20%, при скорости деформации (10-2-10-3) с-1 шародвижным пуансоном.

11. Способ по п.10, отличающийся тем, что в процессе формирования диска с лопатками осуществляют охлаждение лопаток струей холодного воздуха.

12. Способ по п.10, отличающийся тем, что после завершения формирования диска с лопатками его извлекают из изотермического штампа путем разрушения керамических вставок.

13. Способ по п.10, отличающийся тем, что совместное деформирование двух пластин и хвостовиков лопаток осуществляют осадкой.

14. Способ по п.10, отличающийся тем, что осуществляют секционную термическую обработку диска с лопатками для обеспечения однородности его механических свойств.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕДИАГОНАЛЬНЫХ ИЗДЕЛИЙ ТИПА КОЛЕС С ЛОПАТКАМИ | 2002 |

|

RU2219012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| Способ изготовления заготовок типа дисков с лопатками рабочих колес центробежных машин | 1991 |

|

SU1804945A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2186261C1 |

| JP 0059097734 A, 05.06.1984 | |||

| US 4074559 A, 21.02.1978 | |||

| US 4312211 A, 26.01.1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2012-05-20—Публикация

2010-11-03—Подача